冷却速率对40Cr钢凝固组织及铬元素偏析行为的影响

2016-08-02程常桂朱家发梁泽伟

黄 胜,程常桂,朱家发,金 焱,梁泽伟,陈 赢

(武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081)

冷却速率对40Cr钢凝固组织及铬元素偏析行为的影响

黄胜,程常桂,朱家发,金焱,梁泽伟,陈赢

(武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081)

采用热模拟试验的方法获得不同冷却速率下40Cr钢凝固试样,结合SEM、EDS、ICP-AES及低倍组织检测等手段分析冷却速率对40Cr钢凝固组织及其铬元素偏析行为的影响。结果表明,采用合适的冷却速率,可以获得40Cr钢全等轴晶结构的凝固组织,其铬元素分布较均匀;随着炉管内冷却速率的提高,试样 1/2高度处Cr的平均含量有所降低,凝固试样的晶粒尺寸逐渐减小、铬元素显微偏析现象得到有效改善;当炉管内冷却速率由3.83 ℃/min提高到8.60 ℃/min时,钢样横断面上凝固组织的平均晶粒面积由8.76 mm2减小到2.01 mm2、铬元素显微偏析度的最大偏差由0.274降为0.181。

40Cr钢;冷却速率;凝固组织;铬;偏析

由于40Cr钢的导热性较差,在连铸过程中,铸坯内温度梯度较大,导致该钢种的热裂纹敏感性高,为解决铸坯裂纹问题,实际生产中二次冷却区常采用弱冷制度,但这种二冷冷却制度又极易给40Cr钢轧制圆棒带来框形偏析缺陷等问题,产生这一缺陷的原因就是二冷区铸坯柱状晶与等轴晶过渡区域的凝固进程慢于中心等轴晶区的凝固进程[1]。如何优化连铸二冷制度,就需要研究40Cr钢不同凝固组织区域的凝固行为。文献[2-3]研究了不同冷却速率对合金中第二相的析出行为及晶粒尺寸的影响,发现随冷却速率提高,凝固组织的晶粒明显细化,共晶相的形态更加细小,分布愈加弥散。研究者对含铬钢连铸过程的凝固行为也进行了相关研究,如40Cr钢连铸钢水凝固与二冷配水优化关系[4-5]、电磁搅拌下铬钢柱状晶向等轴晶转变准则[6]。这些研究工作主要是对不同凝固组织区域的凝固行为和元素偏析进行了宏观分析,而对于含铬钢而言,如何获得晶粒尺寸细小的全等轴晶结构凝固组织、晶内晶界元素的分布及其与冷却速率的关系研究较少。为此,本文采用热模拟试验的方法获得不同冷却速率下40Cr钢凝固试样,结合扫描电镜、能谱仪、电感耦合等离子体发射光谱仪及低倍组织检测等手段分析冷却速率对凝固组织及其Cr元素偏析行为的影响,以期为优化含铬钢的连铸工艺制度、控制含铬钢轧制棒材的框形偏析提供参考。

1 试验

1.1原料及试验装置

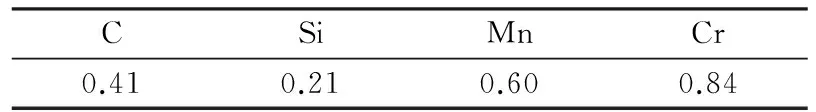

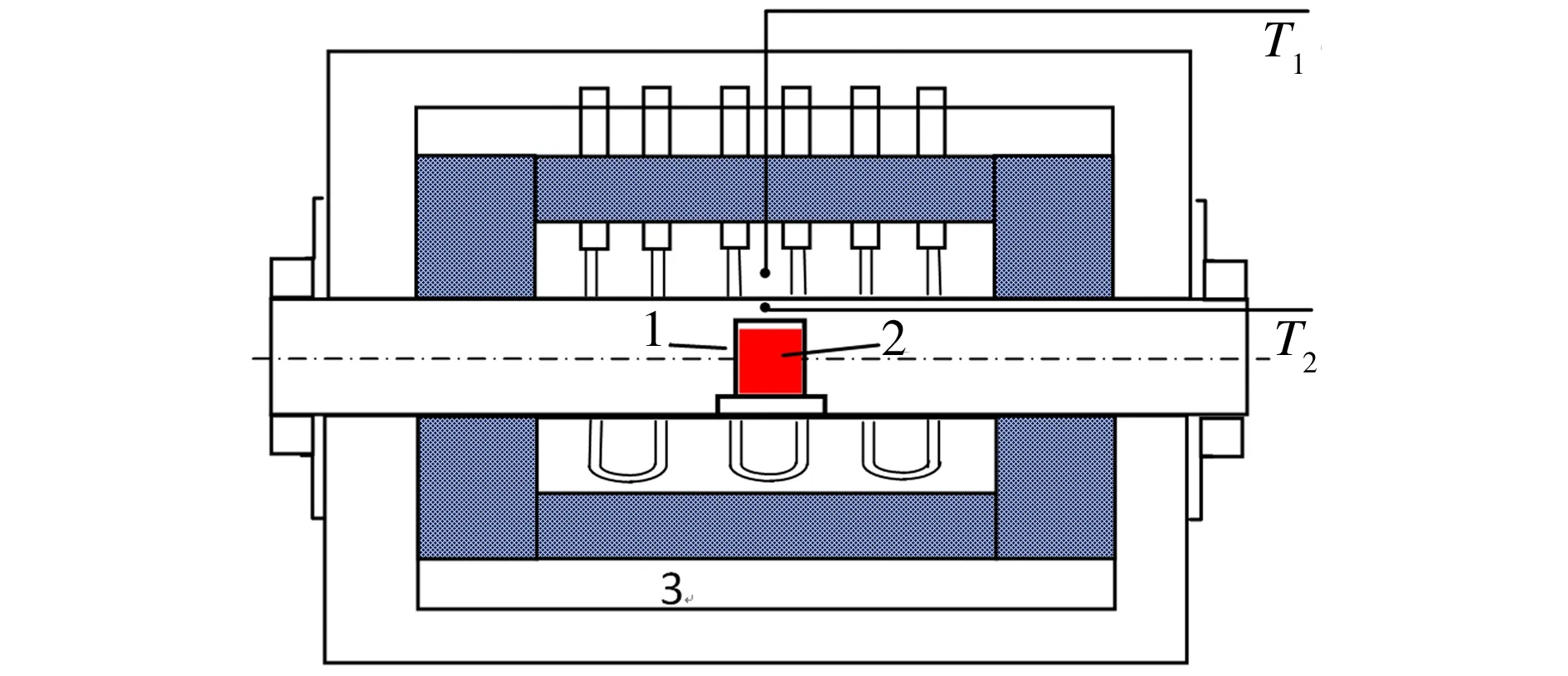

试验所用40Cr钢的化学成分如表1所示,其液相线温度为1490 ℃。钢液的凝固试验在可控温的NWTDG-16B管式炉中进行,钢液凝固试验装置如图1所示,图1中T1为加热区炉管外的温度,T2为加热区炉管内的温度;刚玉坩埚内的内腔断面尺寸为35 mm×35 mm,高40 mm。

表1 40Cr钢的化学成分(wB%)

1—刚玉坩埚;2—钢液;3—管式电炉

1.2试验方法

将通过热锻方法获得的横断面尺寸为32 mm×32 mm、高45 mm 的40Cr钢样放入管式炉中刚玉坩埚内,通电升温至炉管外的温度T1为1580 ℃后保温1 h,确保钢样完全熔化后冷却至1550 ℃,再保温1 h,此时所对应炉管内的温度T2约为1495 ℃,然后进行控温凝固试验。采取管外温降速率分别为4、5、7 ℃/min和炉管自然冷却方式,将钢液冷却至1100 ℃,然后在炉管内氩气气氛下,自然冷却至850 ℃后取出,空冷至室温,再将凝固试样从坩埚中脱出。利用线切割的方法,将试样从1/2高度处切割开,对下半部分试样的线切割面进行研磨、抛光等处理后,对不同冷却条件下试样1/2高度处横断面的组织形貌及晶粒尺寸进行低倍组织检测分析;利用NOVA400 Nano场发射扫描电镜观察微观组织;利用能谱仪对不同冷却速率下钢样中的Cr成分进行分析;利用电感耦合等离子体发射光谱仪分析试样表面到中心部位铬元素的宏观分布。计算钢样中不同位置铬元素的显微偏析度γCr:

γCr=晶界Cr元素含量/晶内Cr元素含量

(1)

则钢样横断面上铬元素显微偏析度的最大偏差ΔγCr为:

(2)

式中:γmax、γmin分别为钢样横断面上铬元素显微偏析度的最大值与最小值。

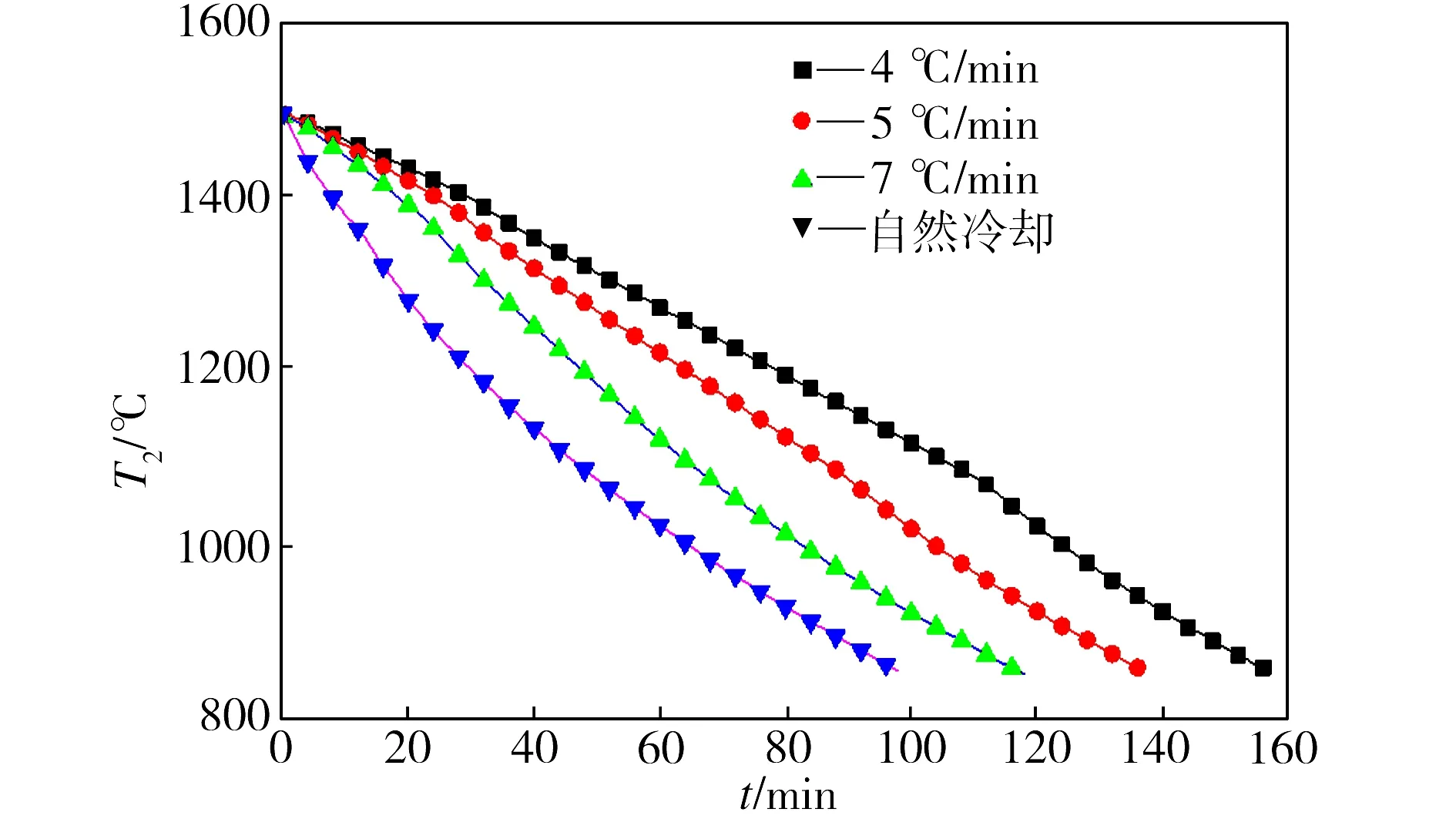

不同冷却条件下炉管内温度T2变化曲线如图2所示。由图2可知,钢样在4种不同冷却条件下的温度梯度差近似等分分布。通过计算得到,钢液从1495 ℃冷却至1100 ℃的过程中,与管外温降速率分别为4、5、7 ℃/min和炉管自然冷却时所对应的管内平均冷却速率分别为3.83、4.68、6.27、8.60 ℃/min。

图2 不同冷却条件下炉管内的温降曲线

2 结果及分析

2.1冷却速率对40Cr钢凝固组织的影响

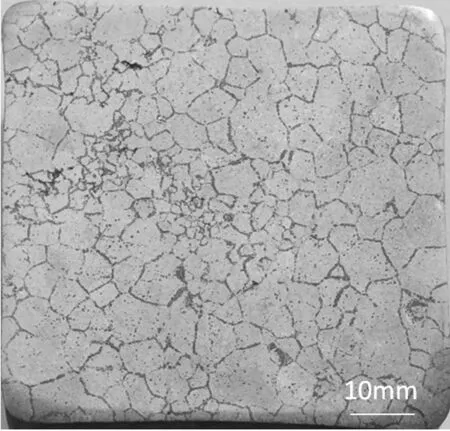

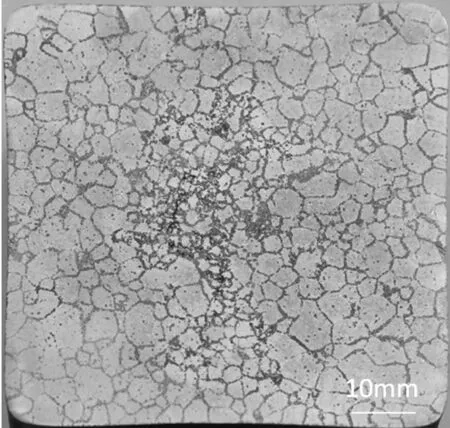

炉管内不同冷却速率下钢样横断面凝固组织形貌如图3所示。从图3中可看出,试样的凝固组织均为全等轴晶结构,没有柱状晶。这是因为,受炉内气氛的影响,刚玉坩埚内壁温度降低速率缓慢,当坩埚内壁温度降至40Cr钢液相线温度(1490 ℃)时,在坩埚内壁上开始形成晶核,但由于此时炉内冷却强度还不太高,这些晶核还不能紧密连接形成初始凝固坯壳,而是游离分散在坩埚内的钢液中,因此在坩埚钢液内存在一定的游离态晶核;随着炉内温度进一步降低,钢液中的晶核以先前析出的游离态晶核为核心迅速长大,从而促进钢液内全等轴晶结构的形成。从图3(a)和图3(d)中还可看出,钢样中存在缩孔现象,这是因为在凝固过程中钢液补缩不足造成的。

(a)3.83 ℃/min

(b)4.68 ℃/min

(c)6.27 ℃/min

(d)8.60 ℃/min

炉管内不同冷却速率下钢样横断面凝固组织的晶粒平均尺寸如图4所示。从图4中可看出,钢样的平均晶粒尺寸随炉管内冷却速率的提高而逐渐减小,当炉管内冷却速率分别为3.83、4.68、6.27、8.60 ℃/min时,钢样晶粒的平均面积分别为8.76、4.01、2.39、2.01 mm2,表明晶粒发生了明显细化,这是因为,随炉管内冷却速率的提高,钢液所受到的冷却强度增大,会在坩埚内壁形成较多的细小晶核,但在本试验条件下,钢液所受到的冷却强度还不足够大,使得其在坩埚内壁形成的大量晶核还不能连成一片,不能构成传统钢锭表层凝固组织的等轴晶,而是脱离坩埚内壁游离到钢液中,冷却速率越大,游离到钢液内部的细小晶核越多,从而使得40Cr钢样的晶粒尺寸逐渐减小。

图4 不同冷却速率下钢样晶粒平均尺寸

2.2冷却速率对40Cr钢中Cr元素宏观偏析的影响

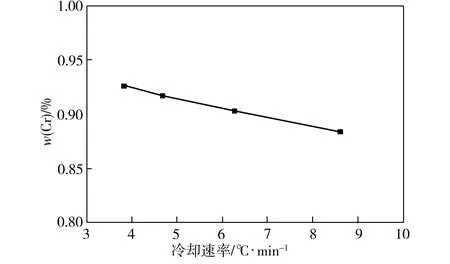

冷却速率对钢样中Cr元素分布的影响如图5所示,对钢样中Cr元素平均含量的影响如图6所示。从图5中可以看出,在同一冷却速率下,钢样中Cr元素分布比较均匀,没有出现钢样表层的铬元素含量低而中心部位高的现象,这是因为,在本试验条件下得到的试样横断面组织是全等轴晶凝固结构,从试样表层到中心部位,钢液的凝固时间进程差异不大,因此,其Cr元素的分布相差不明显。从图6中可以看出,随炉管内冷却强度的增大,凝固钢样1/2高度处Cr的平均含量有所降低,但其值均大于0.84%,这是因为,在本试验条件下,钢样整个外表面所受到的冷却强度近似相等,最后凝固区域位于试样1/2高度处,随冷却强度的增大,在坩埚内壁有更多的游离晶核形成,在重力和钢液因密度差形成的自然对流作用下,试样中心部位的凝固进程延后程度略有减轻,因此,其Cr的平均含量随冷却强度增大而有所降低,但比实验前化学检测的平均值略高。

图5 冷却速率对钢样中Cr元素分布的影响

图6 冷却速率对钢样中Cr平均含量的影响

2.3冷却速率对40Cr钢中Cr元素显微偏析的影响

冷却速率对钢样不同位置处Cr元素显微偏析的影响如图7所示。从图7中可以看出,当炉管内冷却速率由3.83℃/min分别提高到4.68、6.27、8.60 ℃/min时,对应的试样横断面上Cr元素的显微偏析度最大偏差ΔγCr由0.274分别降至0.250、0.216、0.181,由此表明,随炉管内冷却速率的提高,钢样横断面上Cr元素分布更加均匀。这是因为,炉管内冷却速率越高,钢液内游离晶核则越多且分布比较均匀,试样表层、中间层、中心区域的钢液凝固时间进程相近,不同区域的Cr元素在晶内、晶界的分布差异性降低。由此可见,在40Cr钢全等轴晶凝固组织结构条件下,提高冷却速率可使钢样横断面上Cr元素的分布更加均匀、Cr元素的显微偏析现象得到有效改善。

图7 冷却速率对钢样中Cr元素显微偏析的影响

3 结论

(1)采用合适的冷却速率,可以获得40Cr钢全等轴晶结构的凝固组织,其Cr元素分布较均匀。

(2)随着炉管内冷却速率的提高,凝固钢样1/2高度处Cr的平均含量有所降低,但其值均大于0.84%。

(3)随着炉管内冷却速率的提高,凝固试样的

晶粒明显细化、铬元素的显微偏析现象得到有效改善。

(4)当炉管内冷却速率由3.83 ℃/min提高到8.60 ℃/min时,钢样横断面上凝固组织的平均晶粒面积由8.76 mm2减小到2.01 mm2、Cr元素显微偏析度最大偏差由0.274降至0.181。

[1]Cheng C G, Wan W C, Liu Z T, et al. Causes and countermeasures of cracking in cogging process of 40Cr bloom [J]. Advanced Materials Research, 2012, 402: 111-115.

[2]杨伟,陈寿辉,张守银,等. 冷却速率对 AZ91D 镁合金非平衡凝固组织的影响[J]. 中国有色金属学报,2014,24(3):593-599.

[3]陈忠伟, 王晓颖, 张瑞杰, 等. 冷却速率对A357合金凝固组织的影响[J]. 铸造,2004, 53(3): 183-186.

[4]程常桂,齐士兵,陈雄,等. 40Cr大方坯凝固传热行为的研究[J]. 武汉科技大学学报,2013, 36(4): 241-245.

[5]韩志伟,冯科,毛敬华. 合金钢方坯连铸机二次冷却制度的研究[J]. 铸造技术,2009,30(3):388-391.

[6]陈进,苏志坚,中岛敬治,等. 电磁搅拌下Cr 钢柱状晶向等轴晶转变准则(一)[J]. 铸造技术,2010,31(8):981-984.

[责任编辑张惠芳]

Effect of cooling rate on the solidification microstructure and Cr segregation behavior of 40Cr steel

HuangSheng,ChengChanggui,ZhuJiafa,JinYan,LiangZewei,ChenYing

(Key Laboratory for Ferrous Metallurgy and Resources Utilization of Ministry of Education, Wuhan University of Science and Technology, Wuhan 430081, China)

Solidification samples of 40Cr steel at different cooling rates were prepared by thermal simulation experiments. By means of SEM, EDS, ICP-AES and macrostructure detection, the effects of cooling rates on the solidification microstructure and Cr segregation behavior of 40Cr steel were investigated. The results show that at proper cooling rate, the full equiaxed grain can be obtained and its chromium distribution is relatively uniform. With the increase of the cooling rate in furnace, the average content of chromium at half height of samples decreases,the grain size of solidification samples gradually decreases and the microscopic segregation of chromium is effectively improved. When the cooling rate in furnace increases from 3.83 ℃/min to 8.60 ℃/min, the average grain size of solidification microstructure at the cross-section of steel sample decreases from 8.76 mm2to 2.01 mm2, the maximum deviation of microscopic segregation ratio of chromium drops from 0.274 to 0.181.

40Cr steel; cooling rate; solidification microstructure; chromium; segregation

2016-03-10

国家自然科学基金资助项目(51474163);湖北省自然科学基金资助项目(2013CFB329).

黄胜(1987-),男,武汉科技大学硕士生.E-mail:512114933@qq.com

程常桂(1970-),男,武汉科技大学教授,博士.E-mail: ccghlx@wust.edu.cn

TF777.2

A

1674-3644(2016)04-0265-04