定向凝固钛铝合金熔体与铸型界面反应研究展望

2016-08-01隋艳伟戚继球何业增

隋艳伟,程 成,冯 坤,王 冉,戚继球,何业增,孙 智

定向凝固钛铝合金熔体与铸型界面反应研究展望

隋艳伟,程成,冯坤,王冉,戚继球,何业增,孙 智

(中国矿业大学材料科学与工程学院,江苏徐州221116)

摘要:钛铝合金是性能优异的高温合金,在航空航天领域有广泛的应用前景,但由于其熔体具有较高的活性,制备时熔体与所有已知的铸型材料会发生不同程度的反应,限制了钛铝合金铸件的发展.定向凝固技术作为制备高精度钛铝合金的新工艺,使铸件组织定向排列,可以进一步提高钛铝合金的使用性能,因此如何调控凝固过程中钛铝合金熔体与铸型材料间的界面反应成为目前有关定向凝固钛铝合金研究的一个热点.从目前国内外关于钛铝合金熔体与铸型材料间界面反应的研究出发,综述了定向凝固过程中铸型材料、涂层成分、工艺参数及合金元素等对界面反应的影响,介绍了界面反应的理论水平,系统收集了界面反应的各项研究结果.

关键词:定向凝固;钛铝合金;铸型;界面反应;影响因素

高温结构材料是21世纪航空航天推进系统中的关键材料,而传统的镍基高温结构材料难以全面满足未来航空航天等领域对高性能的要求[1-2].钛铝合金被认为是850~1 000℃内最值得关注的轻质高温结构材料,在航空航天、舰艇、生物医疗和汽车制造等重要领域得到了广泛的应用[3-6].

目前,钛铝合金有很多成形工艺,近年来的研究方向都是以近净成形为指导,包括热机械热变形处理、粉末冶金及精密铸造等[7].在精密铸造的各种工艺中,熔模铸造铸件精度高、表面光洁度好、材料利用率高,可以铸造薄壁及形状复杂的构件,对大量生产或小批量生产均可适用,成为钛铝合金的主要成形工艺.然而,钛铝合金由于其熔点高、具有很高的化学活性,随着对铸件性能要求的提高,传统的钛铝合金熔模精铸件在某些方面已经不能满足高技术领域日益苛刻的需求.

对TiAl合金凝固组织的研究表明,由TiAl(γ相)和少量Ti3Al(α相)组成的全片层组织能有效提高合金的综合力学性能[8],因此,控制凝固合金的片层取向能极大拓宽TiAl合金的使用范围.定向凝固技术能获得平行于轴向的柱状晶,消除普通铸造中与应力轴垂直的横向晶界,避免高温应力下产生裂纹的主源,获得致密的组织,在工业和高技术领域具有非常重要和广泛的应用[9].一些学者采用定向凝固技术,利用籽晶的引晶作用在陶瓷铸型中控制TiAl合金的片层取向,制备出与生长方向完全平行的定向全片层组织[10].但是,由于钛铝合金熔体具有很高的化学反应活性,会与所有已知的铸型材料发生不同程度的反应,导致在铸件表面形成污染层,进而劣化了钛铝合金铸件的内部及表面质量,影响铸件的尺寸精度.因此,对钛铝合金熔体与铸型表面之间的界面反应进行研究,掌握钛铝合金熔体与铸型界面的反应机制,发现其规律,实现对界面反应的有效控制,对能否生产出优质的钛铝合金具有非常重要的指导意义.

虽然已有学者尝试采用无铸型熔炼来避免定向凝固过程中界面反应的发生,但实际应用受到限制.例如,电磁约束成形定向凝固和悬浮区熔定向凝固,前者单靠电磁力约束合金熔体存在难于成形复杂构件的问题[11],而后者依靠表面张力保持熔区的稳定只能成形微小构件,难于制备较大铸件[12].因此,如何调控有铸型定向凝固过程中钛铝合金熔体与铸型材料间的界面反应仍是目前研究的热点.

本文结合目前国内外关于钛铝合金熔体与铸型材料间界面反应的研究,综述了定向凝固过程中铸型材料、涂层成分、工艺参数等对定向凝固下界面反应的影响,讨论了研究中存在的若干问题.

1 铸型对定向凝固界面反应的影响

铸型的发展可分为3个时期:以石墨材料为主的初级阶段、以钨面层为主的多种材料和工艺阶段和以难熔金属为主的新阶段.前2种方法发展较早,研究较透彻,在此不再赘述.目前,大量的研究正在围绕难熔金属氧化物做铸型材料进行,常用的氧化物耐火材料有ZrO2、Al2O3、Y2O3等,BaZrO3作为新型耐火材料正在受到重视.

1.1 氧化锆耐火材料

氧化锆因其优异的综合物化性能,在铸造型壳中得到广泛应用[13].而在高温条件下,ZrO2会产生相变,而且对环境气氛的敏感性增加,使得ZrO2铸型材料的脆性增加,易发生剥落,通常需要加入氧化物稳定.李敏[14]用 ZrO2作铸型容器,研究了其与Ti-47Al的界面反应,结果表明,ZrO2与TiAl的化学反应仅发生在试样表层,但定向凝固后ZrO2在试样表面形成了厚厚的粘结层.南海等[13]用 Y2O3稳定的 ZrO2铸型,研究了与Ti-24Al-15Nb-1Mo合金的界面反应,发现反应层厚度大约为25 μm.施琦、王家芳等[15-16]用ZrO2(CaO稳定)作为铸型材料,结果表明,反应层厚度约为50 μm.这表明Y2O3稳定的ZrO2比CaO稳定的ZrO2与TiAl合金化学稳定性较好.

罗文忠等[10]研究发现,氧化锆与钛铝合金的化学反应仅发生在试样表面区域,且在试样表面形成了较厚的无法剥离的粘结层,这种表面粘结层在凝固过程中起到了异质形核的作用因而无法获得理想的定向凝固组织.另外,氧化锆铸型成本较高,因此氧化锆不适合作为TiAl合金定向凝固用耐火材料.

1.2 氧化铝耐火材料

氧化铝铸型以其价格低廉、使用性能高等优点,在熔模铸造用耐火材料领域得到了广泛的应用.对于定向凝固TiAl合金而言,一般认为,由于Al的加入降低了Ti的活性,用Al2O3铸型时界面反应会比较弱.然而,氧化铝铸型由于长时间的高温作用,易被TiAl熔体侵蚀、脱落,在定向凝固组织中产生弥散分布的Al2O3颗粒和夹杂,使合金基体被割裂并抑制了枝晶组织的连续生长[17].张花蕊等[18]发现,用Al2O3铸型制取的合金的反应层最高可达80 μm,实验结束后氧化铝铸型难以去除.罗文忠等[10]认为,这是由于商业Al2O3铸型以SiO2作为粘结剂,而SiO2与Ti发生置换反应,导致铸型中Al2O3颗粒脱落并进入熔体内部,随着熔体流动而分布于整个试样中.研究发现,界面反应程度与Al2O3铸型的化学成分和致密度密切相关.因此,设法提高Al2O3铸型的纯度或使用Al溶胶作为粘结剂,增加铸型致密度和内壁光洁度,都可以有效降低TiAl合金熔体与氧化铝铸型界面反应,有利于获得无污染的TiAl合金定向凝固组织.

1.3 氧化钇耐火材料

在常见的金属氧化物中,Y2O3化学稳定性高,Y2O3陶瓷铸型具有热导率低、强度高等特点,是耐火材料的理想选择;而且,Y2O3熔点在钛氧化物的熔点附近,最有可能成为铸型材料.国外的Lapin等[19]研究了定向凝固时 Y2O3铸型与Ti-46Al-8Nb(原子数分数/%)合金熔体的污染,结果表明,Y2O3与合金仍存在反应层,但厚度已低于30 μm,极少的Y2O3颗粒(<1 μm)进入到全片层基体中,呈带状或棒状,但并未改变基体组织的生长方向.Tetsui等[20]研究了氧化钇铸型与Ti-46Al合金的重复熔炼过程.他们采用5种不同尺寸的Y2O3粉末以不同的配比制备了多孔Y2O3铸型,并对这些铸型进行活性测试,优化出性能最好的铸型;然后,用该铸型熔炼Ti-46Al合金,测试表明,这种新型铸型可重复使用8次.与ZrO2、Al2O3铸型相比,新型Y2O3铸型熔炼的铸锭中氧含量最低.国内的崔永双等[21]研究了长时间高温条件下TiAl合金与醋酸锆粘结Y2O3铸型的相互作用,发现钛铝合金熔体与Y2O3铸型的侵蚀仅发生在铸型内表面.但是Y2O3耐火材料也存在着不足:致密的Y2O3固有的抗热震性差,定向凝固时易碎裂,而且价格昂贵,导致其使用受到限制.

1.4 BaZrO3耐火材料

CaO作为钛的氧化物熔点附近的另一氧化物,也是可能的铸型材料,但是CaO在自然环境中具有很强的亲水能力[18],很容易造成铸型产生体积变化,引起裂纹,导致强度下降.所以,一般认为,CaO用作工业原料是不切合实际的,而其同族的Ba元素的氧化物正在受到重视.BaZrO3是典型的ABO3型钙钛矿结构,熔点高达2 700℃,热导率低,在极端热环境下机械和结构稳定性强,较其他氧化物耐火材料,BaZrO3热膨胀系数小、耐热性好且价格低廉,是一种新型的耐火材料.张钊、贺进等[22-24]用BaCO3和ZrO2固相合成了BaZrO3,并制成铸型用于钛铝合金的熔炼研究.实验结果表明,对于高活性的Ti-6Al-4V合金,熔炼后金属与铸型结合紧密但存在明显的分界线,铸型对熔体没有造成污染,界面处无化学反应层和过渡层.目前,还没有BaZrO3作为铸型用于钛铝合金定向凝固的相关报道,但从BaZrO3与钛镍合金的熔炼来看,界面处也没有化学反应层和过渡层,也没有发现铸型元素向熔体中扩散,铸型与熔体很容易分离.因此,可以预见,BaZrO3对于钛铝合金的定向凝固具有很广阔的前景.值得注意的是,BaZrO3成瓷温度高,难以烧结成瓷,高温易开裂,使用中还需加入适当的粘结剂和助熔剂.

综上所述,定向凝固过程对铸型材料有特殊的要求:耐高温,稳定性好,较好的抗热振性,耐化学腐蚀,同时还要易加工、价格便宜.

2 铸型涂层成分对定向凝固界面反应的影响

从上面可以看出,定向凝固钛铝合金对铸型材料要求严格,目前还没有发现最好的铸型材料.在现有材料的基础上,国内外学者创造了双层结构的铸型,即将一种比较稳定的材料通过相关工艺使其粘结在常用铸型内表面,如此,界面反应就先发生在涂层和熔体之间.目前,研究最多的是Y2O3涂层.张花蕊[18,25]等自制Y2O3/Al2O3双层结构陶瓷管,以Y2O3(质量分数99.9%)为涂层材料涂覆在Al2O3铸型内表面进行定向凝固实验,既保留了Y2O3铸型的优点,又降低了成本,结果表明:在1 550℃时界面处没有反应层,在1 650、1 750℃少量Y2O3(2~10 μm)附着在基体表面;对比传统Al2O3铸型的定向凝固试样,基体中氧含量和颗粒夹杂物的体积分数大大下降.另外,该课题组还研究了Y2O3与Al2O3界面的反应[26],发现反应产物为Y3Al5O12,各层间能够保持良好的结合,不易剥离和碎裂.崔人杰等[27]通过对Y2O3涂层铸型的研究,从反应界面处参数、微观结构和化学组分方面探讨了Y2O3涂层的防护机理.他认为,基体中的Y2O3夹杂物有2种机制:一种是Y2O3被熔体溶解,导致晶界被侵蚀,Y2O3剥落,颗粒漂浮在溶体中;另一种是化学沉淀机制,高温使Y2O3溶解,以Y、O元素进入基体,在冷却和凝固过程中随溶解度降低而沉淀,形成Y2O3颗粒.

双层结构铸型在节省成本上有较大的提高,但是涂层涂覆的工艺以及涂层厚度对界面反应是否有影响还缺乏相应的研究.

3 工艺参数对定向凝固界面反应的影响

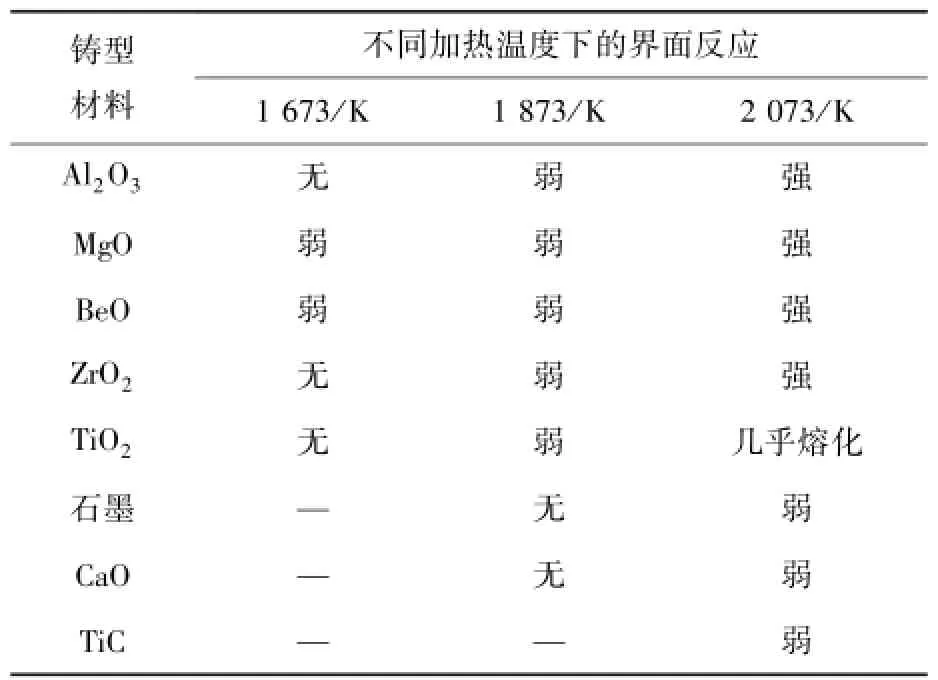

钛铝合金与铸型之间的界面反应,除了与铸型材料有关外,定向凝固过程中加热温度、保温时间、抽拉速率等工艺参数的选择也有重要的作用. 表1列出来几种耐火材料在不同的加热温度下与钛熔体的反应情况[28].从表1可以看出,不同材料与合金熔体的反应趋势基本相同,反应程度都随着加热温度的升高而增强,比较适合做铸型材料的有Al2O3和ZrO2.

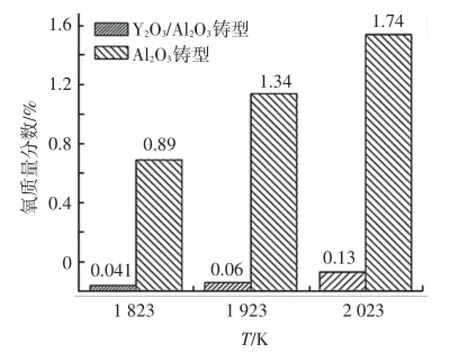

北航的崔人杰等[27]研究了不同加热温度和保温时间对 γ-TiAl合金与 Y2O3涂层铸型和Al2O3铸型界面反应影响.图1[18]显示了不同加热温度下,定向凝固后钛铝合金基体中O含量的变化.对于Al2O3铸型而言,加热温度越高、保温时间的越长,界面反应层就越厚,Al2O3进入合金基体后颗粒尺寸变大.对于Y2O3涂层铸型,反应趋势一致,但反应程度大大减弱.在1 823 K下,没有反应层,基体也没有被污染;基体中O质量分数和夹杂物(Y2O3)体积分数随着温度和时间的增加而增大,夹杂物的形态由开始的近似等轴棒状颗粒变成粗大的颗粒.

表1 加热温度对界面反应的影响

图1 不同加热温度下定向凝固钛铝合金基体中O含量变化

为减轻铸型材料和熔体的界面反应,获得较好的定向凝固组织,应尽量减少熔体与铸型的接触时间,因此抽拉速率应尽可能大,以缩短反应时间.然而,随着抽拉速率的增大,晶粒数量变多,晶粒方向与轴向偏差越大[29],欲获得少的晶粒数量和小的夹角,必须采用较低的抽拉速率.因此,如何合理控制熔体与铸型的接触时间仍较重要.

4 合金元素对定向凝固界面反应的影响

对钛铝合金而言,大量研究表明,Y元素能显著细化TiAl合金晶粒和片层间距,同时,含Y化合物的微观形态和分布严重影响材料的性能.当Y含量较高时,会与Al形成片状或岛状的Al2Y,形成网络结构,阻碍合金的塑性变形,导致合金脆断[30].因此在选用涂层材料时还应考虑进入熔体后的污染物对基体结构的影响.铝含量也对界面反应有较大的影响,目前研究较多的钛铝合金Al质量分数为45%~48%.研究结果显示,Al能降低Ti的活性,进而也降低了界面反应的程度.

5 展 望

目前关于定向凝固界面反应机制主要有2种观点,一种是化学置换反应,另一种是物理溶解反应.这表明人们对界面反应机理还没有统一的认识,不利于定向凝固过程中对合金与铸型间界面反应的控制,因此关于界面反应机理还需进一步研究.国内外对钛铝合金的研究主要集中在其力学性能和微观结构上,而且由于合金熔体与铸型的界面相互作用过程中发生了流动、传热、传质和化学反应,使整个界面反应过程变得十分复杂,所以对界面反应机理还没有统一的认识.

定向凝固技术作为制备高精度钛铝合金的新工艺,但是该过程变量较多,因此需要研究的方向还很多,其中合金元素、工艺参数以及铸型涂层成分对界面反应影响还要继续.

把界面反应产物作为涂料、将涂层做成类似荷叶的不润湿性结构是作者对铸型涂层研究的2个方向,但目前仍缺乏理论支持,还有很多工作需要开展.

参考文献:

[1]LAPIN J.Effect of directional solidification and heat treatmentsonthemicrostructureandmechanical propertiesofmultiphaseintermetallicZr-doped Ni-Al-Cr-Ta-Mo alloy[J].Intermetallics,2006,14 (12):1417-1427.

[2]肖茂华,何宁,李亮,等.镍基高温合金高速铣削的切削热研究[J].哈尔滨工业大学学报,2011,43 (11):105-109. XIAO Maohua,HE Ning,LI Liang,et al.Study on cutting heat in high speed milling of nickel-based superalloy[J].JournalofHarbinInstituteof Technology,2011,43(11):105-109.

[3]LIU D M,LI X Z,SU Y Q,et al.Microstructure evolution in directionally solidified Ti-(50,52)at%Al alloys[J].Intermetallics,2011,19(2):175-181.

[4]RAO K P,PRASAD Y V R K,SURES H K.Hot working behavior and processing map of a gamma-TiAlalloy synthesized by powder metallurgy[J].Materials Design,2011,32(10):4874-4881.

[5]DING X F,LIN J P,ZHANG L Q,et al.Microstructural control of TiAl-Nb alloys by directional solidification[J].Acta Materialia,2012,60(2):498-506.

[6]KARTAVYKH A V,ASNIS E A,PISKUN N V,et al. Microstructure and mechanical properties control of γ-TiAl(Nb,Cr,Zr)intermetallic alloy by induction float zoneprocessing[J].JournalofAlloysand Compounds,2015,643:S182-S186.

[7]贾均.钛铝合金及其熔炼技术[J].特种铸造及有色合金,1998(4):6-11. JIA Jun.The melting techniques for TiAl alloys[J]. Special Casting and Nonferrous Alloys,1998(4): 6-11.

[8]DIMIDUK D M.Gamma titanium aluminide alloys-an assessmentwithinthecompetitionofaerospace structuralmaterials[J].MaterialsScienceand Engineering A,1999,263(2):281-288.

[9]刘林,张军,沈军,等.高温合金定向凝固技术研究进展[J].中国材料进展,2010,29(7):1-9. LIU Lin,ZHANG Jun,SHEN Jun,et al.Advances in directional solidification techniques of superalloys[J]. Materials China,2010,29(7):1-9.

[10]罗文忠,沈军,闵志先,等.TiAl合金定向凝固过层中与坩埚材料的界面反应研究[J].稀有金属材料与工程,2009,38:141-145. LUO Wenzhong,SHEN Jun,MIN Zhixian,et al. Investigation of interfacial reactions between TiAl alloy and crucible materials during directional solidification process[J].Rare Metal Materials and Engineering,2009,38:141-145.

[11]丁宏升,郭景杰,陈瑞润,等.TiAl基合金冷坩埚定向凝固研究现状与发展趋势[J].中国材料进展,2010,29(2):14-23. DING Hongsheng,GUO Jingjie,CHEN Runrun,et al. Development of directional solidification technology based on electromagnetic cold crucible to prepare TiAl intermetallics[J].Materials China,2010,29(2): 14-23.

[12]王煜,戴世娟,陈锋,等.热处理对Ti35Nb3.7Zr1.3Mo合金的组织与性能影响[J].材料科学与工艺,2014,22(4):108-112. WANG Yi,DAIShijuan,CHENFeng,etal. Influence of heat treatment on microstructure and mechanical properties of Ti35Nb3.7Zr1.3Mo alloy[J]. Materials Science and Technology,2014,22(4): 108-112.

[13]黄东,谢成木,南海,等.国外钛合金熔模铸造耐火材料的研究[J].特种铸造及有色合金,2004,53 (3):47-49. HUANG Dong,XIE Chengmu,NAN Hai,et al. Research athomeandabroadoftitaniumalloy investment casting refractories[J].Special Casting& Nonferrous Alloys,2004,53(3):47-49.

[14]李敏.凝固过程中TiAl合金与容器的界面化学反应的研究[J].铸造技术,2014,35(4):730-732. LI Min.Study on interfacial chemistry reaction between TiAl alloy and container in solidification process[J]. Foundry Technology,2014,35(4):730-732.

[15]施琦,王磊,王杰.新型熔炼工艺下GH4169合金的凝固组织控制研究[J].材料科学与工艺,2015,23 (5):65-70. SHI Qi,WANG Lei,WANG Jie.Microstructure control of GH4169 alloy during a new melting and solidification process[J].MaterialsScienceand Technology,2015,23(5):65-70.

[16]王家芳,王健农,杨杰.TiAl基合金与陶瓷界面反应的研究[J].特种铸造及有色合金,2002(5):40-42. WANGJiafang,WANGJiannong,YANGJie. Interface reaction of TiAl based alloy with some ceramic materials[J].Special Casting&Nonferrous Alloys,2002(5):40-42.

[17]FRÖBEL U,STARK A.Microstructural evolution in gamma titanium aluminides during severe hot-working [J].Metallurgical and Materials Transactions A,2015,46:(1):439-455.

[18] ZHANG H R,TANG X X,ZHOU C G,et al. Comparison of directional solidification of γ-TiAl alloys in conventional Al2O3and novel Y2O3-coated Al2O3crucibles[J].Journal of the European Ceramic Society,2013,33(5):925-934.

[19]LAPIN J,GABALCOVA Z,PELACHOVA T.Effect of Y2O3crucibleoncontaminationofdirectionally solidified intermetallic Ti-46Al-8Nb alloy[J]. Intermetallics,2011,19(3):396-403.

[20]TETSUI T,KOBAYASHI T,KISHIMOTO A,et al. Structural optimization of an yttria crucible for melting TiAl alloy[J].Intermetallics,2012,20(1):16-23.

[21]崔永双,唐晓霞,高明,等.高温长时条件下TiAl合金与醋酸锆粘结氧化钇模壳的相互作用[J].稀有金属材料与工程,2012,41(7):1171-1175. CUI Yongshuang,TANG Xiaoxia,GAO Ming,et al. Interaction between TiAl Alloy and diacetatozirconic acid-bondedn yttria mould under high-temperature and long-term[J].Rare Metal Materials and Engineering,2012,41(7):1171-1175.

[22] ZHANG Z,XING F Y,ZHU M,et al.Vacuum inductionmeltingofTiNialloysusingBaZrO3crucibles[J].Materials Science Forum,2013,765 (7):316-320.

[23]张钊,朱凯亮,刘岚洁,等.BaZrO3坩埚的制备及与钛合金熔体的界面反应[J].硅酸盐学报,2013,41 (9):1278-1283. ZHANG Zhao,ZHU Kailiang,LIU Lanjie,et al. Preparation of BaZrO3crucibleanditsinterfacial reaction with molten titanium alloys[J].Journal of the Chinese Ceramic Society,2013,41(9):1278-1283.

[24]贺进,魏超,李明阳,等.BaZrO3耐火材料与TiAl合金熔体的界面反应[J].中国有色金属学报,2015,25(6):1505-1511. HE Jin,WEI Chao,LI Mingyang,et al.Interface reaction between BaZrO3refractory and melted TiAl alloys[J].The Chinese Journal of Nonferrous Metals,2015,25(6):1505-1511.

[25]张花蕊,高明,唐晓霞,等.定向凝固过程中Ti-47Al-2Cr-2Nb合金与 Y2O3陶瓷的相互作用[J].金属学报,2010,46(7):890-896. ZHANG Huarui,GAO Ming,TANG Xiaoxia,et al. Interaction between TiAl Alloy Ti-47Al-2Cr-2Nb alloy and Y2O3ceramic during directional solidification [J].ActaMetallurgicaSinica,2010,46(7): 890-896.

[26]张花蕊,唐晓霞,高明,等.Y2O3-Al2O3界面反应的研究[J].稀有金属材料与工程,2011,40(1): 219-222. ZHANG Huarui,TANG Xiaoxia,GAO Ming,et al. Study on interface reaction of Y2O3-Al2O3[J].Rare Metal Materials and Engineering,2011,40(1): 219-222.

[27]CUI R J,ZHANG H R,TANG X X,et al.Interactions between γ-TiAl melt and Y2O3ceramic material during directional solidification process[J].Transactions of Nonferrous Metals Society of China,2011,21 (11):2415-2420.

[28]刘爱辉,李邦盛,隋艳伟,等.钛合金与铸型界面反应的研究进展[J].稀有金属材料与工程,2012,41 (3):554-558. LIU Aihui,LIBangsheng,SUIYanwei,etal. Researchprogressofinterfacialreactionbetween titanium alloys and molds[J].Rare Metal Materials and Engineering,2012,41(3):554-558.

[29]丁宏升,陈瑞润,毕维生,等.工艺参数对冷坩埚定向凝固钛合金宏观组织的影响[J].稀有金属材料与工程,2007,36(7):1241-1244. DING Hongsheng,CHEN Runrun,BI Weisheng,et al.Effect of technological parameters on macrostructure of titanium alloys by directional solidification using coldcrucible[J].RareMetalMaterialsand Engineering,2007,36(7):1241-1244.

[30]彭英博,王广甫,陈锋,等.Nb、Cr和Mo对新型β/γ-TiAl合金组织与相变的影响[J].材料科学与工艺,2014,22(5):91-96. PENG Yingbo,WANG Guangfu,CHEN Feng,et al. Effects of Nb,Cr,Mo on the microstructure and phase transformation of the novel β/γ-TiAl alloy[J]. Materials Science and Technology,2014,22(5): 91-96.

(编辑 程利冬)

孙 智(1963—),男,教授,博士生导师.

中图分类号:TG146.2

文献标志码:A

文章编号:1005-0299(2016)02-0091-06

doi:10.11951/j.issn.1005-0299.20160213

收稿日期:2015-10-19.

基金项目:国家自然科学基金资助项目(51304198);江苏省自然科学基金(20141131);江苏省产学研项目(BY:2014028-08).

作者简介:隋艳伟(1981—),男,博士,副教授;

通信作者:孙 智,E-mail:xzcumtsz@163.com.

Research and prospects of interfacial reaction between TiAl alloys melt and mold during direction solidification

SUI Yanwei,CHENG Cheng,FENG Kun,WANG Ran,QI Jiqiu,HE Yezeng,SUN Zhi

(School of Materials Science and Engineering,China University of Mining and Technology,Xuzhou 221116,China)

Abstract:Titanium aluminum alloys exhibit a large number of outstanding properties at elevated temperatures,and are considered as potential high temperature structural materials for the aerospace and automotive industries. However,it is prone to interfacial reaction between alloy and mold during melting and casting due to the molten alloy with high chemical reactivity.The industrial scale manufacture and applications of TiAl-based components is still being hindered by this reason.As a new process for preparation of high precision titanium-aluminum alloys,directional solidification technology via controlling the crystallographic orientation can get a well-balanced of mechanical properties.Therefore,how to control the interfacial reaction between titanium alloy melt and mold during solidification becomes a research focus in the field of titanium alloy by directional solidification.Some experimental methods are presented to characterize the interfacial reaction between TiAl alloys and mold materials.The effects of mold materials,processing parameters,coated composition and alloying elements on the interfacial reaction are reviewed.Furthermore,the theoretical research status oil interfacial reaction is introduced,and some results of the interfacial reaction research are collected systematically.

Keywords:directional solidification;TiAl alloys;mold;interfacial reaction;influential factors