竣工路基施工期间填料掺灰量反演研究

2016-08-01彭稳王东

彭 稳 王 东

(中铁工程设计咨询集团有限公司,北京 100055)

竣工路基施工期间填料掺灰量反演研究

彭稳王东

(中铁工程设计咨询集团有限公司,北京100055)

摘要本研究对象为竣工路基的石灰含量,采用逆向EDTA方法,反演还原施工期间的石灰含量。基于常规EDTA滴定法,指出“时效性”对常规试验的限制,采用逆向EDTA滴定法来反演竣工路基施工期间填料掺灰量。以某铁路IV标段为例,合理选取竣工路基土、水、灰样,利用试验段获取施工至今掺灰路基填料中钙离子流失量为2.09%,通过EDTA滴定法测得路基施工完成30个月后填料中实测掺石灰量为0.41%~1.87%;以此为依据,反演出施工期间现场实际掺灰量约2.50%~3.96%。

关键词逆向EDTA滴定法掺灰量反演

在路基掺石灰填料填筑施工过程中,石灰剂量检测是评价路基施工质量能否满足设计要求的重要手段,EDTA滴定法因其操作简单,快捷高效,在铁路、公路的路基石灰剂量检测中得到广泛应用[1-8]。工程应用中,常规方法是根据已知的设计掺灰比,计算所需石灰、土、水的数量并现场拌合得到设计掺灰比的灰土,然后采用规范中指定的EDTA滴定法检测现场实际值是否与设计理论值相符。而随着掺灰后时间的增加,掺灰填料中实测石灰含量将随着石灰土龄期的增长不断减少。因此,常规的EDTA滴定法多应用于施工过程中的灰剂量检测,而在路基竣工完成以后再反演施工期间掺灰填料中实际石灰含量,国内外报道鲜见。结合工程实例,探讨如何合理反演路基竣工以后施工期间填料掺灰量。

1EDTA滴定法[9]

EDTA滴定法属于经典化学分析中的络合滴定法,采用的EDTA溶液是乙二胺四乙酸二钠(C10H14N2O8Na22H2O)的简称。其测定石灰含量的机理是利用乙二胺四乙酸盐作为络合剂,使其与样品石灰浸提液中的Ca2+发生络合反应,用EDTA标准液滴定到钙指示剂指示变色终点时,通过测定EDTA的消耗量来计算Ca2+含量,然后通过给定石灰剂量的石灰土测定EDTA消耗量的标准曲线,就可以由Ca2+推算出石灰剂量,其反应过程如下。

(1)加入浓度为10%的NH4Cl溶液浸取Ca2+:当土样为稳定的细粒土时,称取300 g土样放入搪瓷杯中,加入浓度为10%的NH4Cl溶液600 mL。以110~120次/min的速度搅拌混合液3~5 min,然后静置,直到溶液澄清。

(2)调节溶液pH值:为排除干扰离子对试验的影响,满足钙的络合条件,用移液管吸取的10 mL上层清液中,加入浓度为1.8%的NaOH溶液50 mL,调节溶液pH值在11.0~12.5之间。并且,NaOH溶液中还应加入2 mL,其作用是在碱性条件下三乙醇胺能与试样中的Al3+、Fe3+等生成稳定的络合物,掩蔽其对试验的干扰。

(3)加入钙指示剂(C21H13O7N2SNa):钙指示剂与灰土NH4Cl浸提液中的Ca2+生成红色络合物,再加EDTA,EDTA也与浸提液中的Ca2+结合生成无色的络合物,但后者比前者稳定,所以当有钙指示剂存在的含Ca2+的石灰土浸提液中滴入EDTA溶液并到达终点时,过量滴定液夺取红色络合物中的Ca2+而使钙指示剂游离,于是溶液由红色转变成钙指示剂本身的纯蓝色。

其颜色变化过程为:加钙指示剂→玫瑰红→紫蓝色→蓝紫色→纯蓝色。

(4)滴定:用EDTA 标准液对处理过的溶液进行滴定试验,测定的EDTA消耗量反映了Ca2+的质量分数,通过Ca2+的质量分数又可以反算出土样中的石灰含量。

EDTA消耗量主要与石灰含量相关,但也受土源种类、石灰来源、施工用水等的影响,石灰含量和EDTA消耗量之间无固定的函数关系。因此,先要配制不同石灰剂量的标准混合料溶液并绘制标准曲线,再将待测土样的EDTA消耗量与标准曲线比对,方可确定待测土样中的石灰含量。土源种类、石灰来源、施工用水等因素变化后均应重新绘制标准曲线。

2EDTA滴定法的局限性与完善

2.1局限性

EDTA 滴定法的优势是第一时间现场测定掺灰填料的石灰含量,快速评价路基施工质量。但在实际施工过程中,因各种情况而耽误检测时间的情况也时有发生,随着龄期的增长,掺灰填料中的一部分游离钙离子与土中的矿物反应,导致钙离子减少,试验值与实际数据相差很大。因此,常规EDTA滴定法在工程实际中的具有局限性,不可避免地遇到”时效性”的困扰。

2.2逆向EDTA滴定法

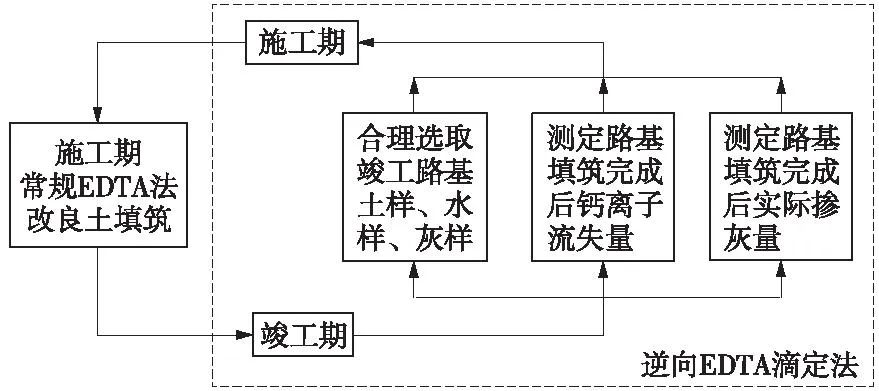

为合理反演填筑后路基掺灰填料在施工期间的实际掺灰量,解决“时效性”对常规EDTA滴定试验的限制,提出逆向EDTA滴定法,如图1。

图1 逆向EDTA滴定法流程

主要包括合理选取竣工路基土样、水样、灰样等,应避免小范围取样,提高取样点的代表性,尽量减小取样不均对试验结果造成的影响;利用常规EDTA滴定法试验测定路基填筑完成后实际掺灰量,并根据钙离子流失量,修正试验结果,得到合理的掺灰量反演值。

3工程概况

某铁路IV标段路基修筑时,正值雨季,填料含水率变大,在确保路基质量前提下,为加快施工进度,路基采取掺石灰填料填筑。铁路目前已完成铺架调试工作,路基填筑完成时间超30个月。为核定工程数量,开展合理反演竣工路基施工期间的填料掺灰量研究。

4工作内容

4.1取样

(1)既有路基取样

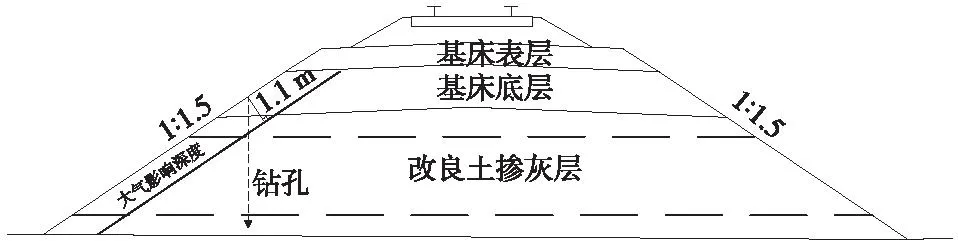

对已填筑的路基进行实地勘探取样并进行现场滴定试验。为避免对路基基床的破坏[10],减少大气环境对石灰含量的影响,于垂直路基边坡以下不小于1.1 m处(石灰土混合料顶面)的路基边坡上,采用钻孔取芯法采取土样[11](直至石灰土混合料下0.5 m),根据肉眼观察、现场滴定初步确定石灰掺和土的填筑高程、厚度;每两压实层0.5 m深度严格按照四分法取一组室内试验样品[12]。沿线路方向每隔约100 m布置一处钻孔(短路基段落最少保证3处),取样深度应大于大气影响深度,钻孔位置尽可能避开既有设施。共完成检测断面779个,取土样5 752组(如图2)。

图2 取样位置示意

(2)取土源取样

施工期间,为缩短工期,保证路基施工质量,Ⅳ标段路基填料掺和生石灰以降低填料含水量。对区间路基取土场以及填筑试验段的取土场,按照所取填料填筑路基具体区段分别对取土场进行取样,主要为粉质黏土、粉土,取土深度2~12 m。

(3)水和石灰取样

为了最大程度反演施工实际情况,对Ⅳ标段沿线施工可用的地表水和地下水进行了现场调查,并结合施工方和监理方提供的信息,确定不同里程段落对应的施工用水并取样。同时,对施工采用的的石灰料进行取样,共计水样20组,石灰样2组。

4.2钙离子流失量

施工期间设置了1处路基填料掺灰填筑试验段。根据试验段施工资料:从取土场取得的填料含水量为26.8%,其素土的最佳含水量为16.3%;为降低填料含水量,采取一次性预掺质量比5.1%的生石灰,经焖土三天、翻晒等措施,含水量可以达到施工要求。以此为基准,对试验段通过钻探采集掺灰填料试样,测得竣工后的掺灰量,其与试验段施工期间掺灰量的差值,即为试验段施工完成30个月后钙离子的流失量。

4.3室内试验

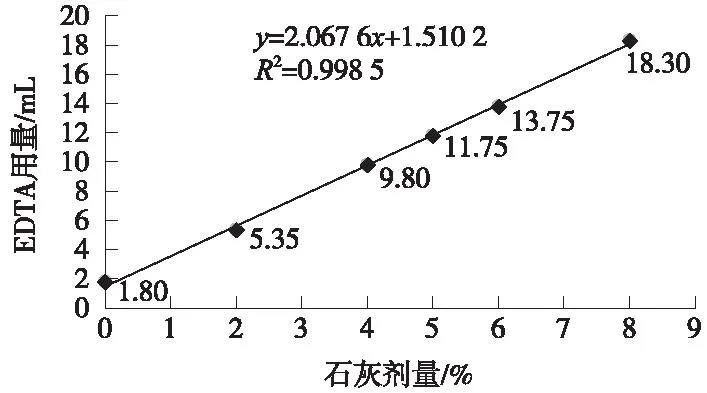

试验按照《铁路工程土工试验规程》(TB10102—2010)进行[9]。采用不同里程段落对应的取土场填料、石灰品种和施工用水按不同组合分别制成混合料,并制备两组平行试样,每组混合料分别做0%、2%、4%、5%、6%、8%六种石灰含量试验,采用EDTA滴定法获得不同掺灰量对应的EDTA消耗值,绘制标准曲线。同时,对路基填土样分别测定其EDTA消耗量,与其对应的标准曲线进行拟合,即可确定土样的灰剂量(如图3)。

图3 标准曲线示例

5试验结果

5.1钙离子流失量

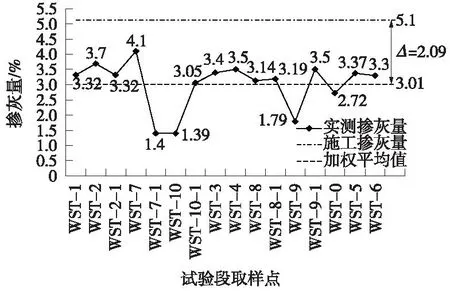

试验段完成挖探16 孔,完成EDTA试验样品49 个,实际测出路基填料掺石灰量范围为1.39%~4.10%,加权平均值为3.01%。根据施工单位提供的试验段资料,施工时路基填料掺石灰量为5.1%。由此得出试验段施工完成30个月后,路基填料掺石灰量的钙离子流失量为Δ=2.09%(如图4)。

图4 试验段掺灰量分布

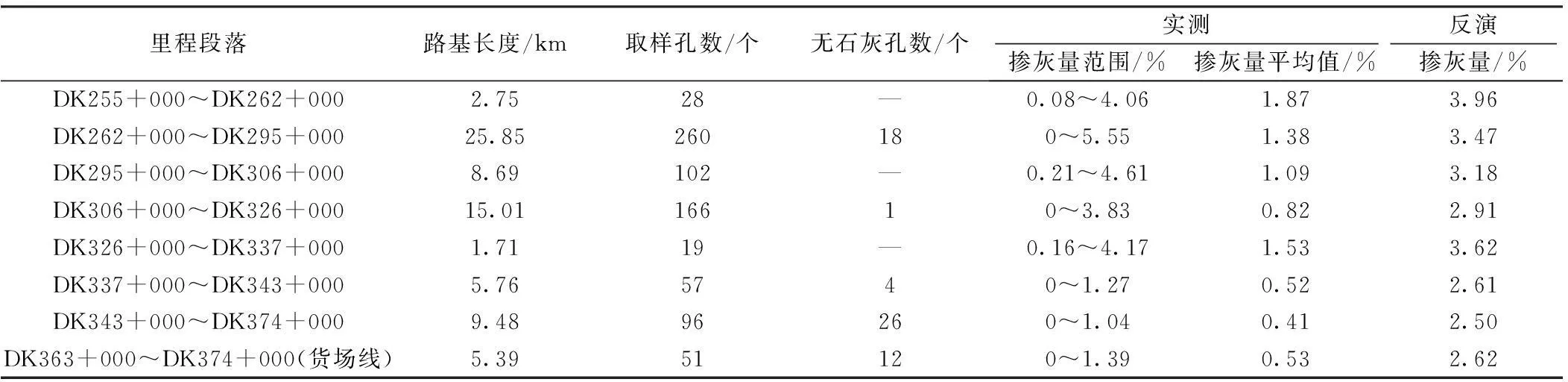

5. 2掺灰量

根据不同里程段落的取样个数,剔除孔内检测无石灰含量的孔数,得到实测路基填料掺拌石灰百分含量范围和平均值,并考虑钙离子流失量,反演出施工时路基填料掺灰量。共完成标准曲线24组,土样测试5 446组,土样平行试验5 446组(见表1)。

表1 不同里程段落试验结果

6结论

(1)由于石灰掺拌采用路拌法施工,填料中会产生局部搅拌不均匀,取样位置为随机抽选,所以个别孔中试验检测值为0,但总体上能真实反映施工情况。该段路基施工完成2年半后填料中实测掺石灰量为0.41%~1.87%。

(2)室内试验结果显示,局部勘探点的石灰含量较高,主要集中在DK262~DK294范围内,石灰含量范围为2.94%~5.55%。

(3)试验段推测钙离子流失量Δ=2.09%,该流失量为施工时路基填料掺石灰量5.1%经2年半时间摆放后的钙离子流失量。由于缺乏类似工程的建设经验,初步评估报告以试验段推测的钙离子流失量作为推测施工时其他路基段落填料掺灰量的依据,得出掺灰量约2.50%~3.96%,与现场情况基本相符。

本次检测评估为竣工路基的石灰含量,采用逆向EDTA方法,反演还原施工期间的石灰含量,在竣工路

基中反演填料掺灰量试验中尚属首次,具有一定的创新性,对以后相关工程问题也具有借鉴意义。项目通过了建设单位组织的专家审查和验收,并得到建设单位的通报表扬。

本次检测评估过程虽然符合趋势,但不同掺灰量情况下的钙离子流失量是否为等量关系,还需要进一步的试验检测。本项目同时计划将另外一批平行试样在保湿环境下摆放30个月后,再试验不同掺灰量情况下的钙离子流失量,可进一步验证和修正反演结果。

参考文献

[1]王存月.灰土压实性及强度试验与探讨[J].江苏水利,1999(1):32-33

[2]张天红.水泥土的强度及影响因素初探[J].中国铁道科学,2003,24(6):53-56

[3]向文俊,刘爱兰,等.改良土二次掺灰工艺的石灰剂量检测方法[J].河海大学学报:自然科学版,2004,32(3):313-315

[4]周易平.高速铁路路基填料改良技术的研究[D].北京:铁道部科学研究院,2000

[5]张保俭.既有线提速改建段路基改良土的试验研究[J].铁道建筑,2007(7):60-62

[6]段俊梅.铁路既有线路基改良土试验分析[J].内蒙古科技与经济,2010(10):82-83

[7]钱春阳,高旭.新建高速铁路路基改良土试验研究[J].广东土木与建筑,2007(9):56-58

[8]杨广庆,荀国利.高速铁路路基改良土的有关问题[J].铁道标准设计,2003(5):15-16

[9]中铁第一勘察设计院集团有限公司.TB10102—2010铁路工程土工试验规程[S].北京:中国铁道出版社,2011

[10]铁道第一勘察设计院.TB10001—2005 铁路路基设计规范[S].北京:中国铁道出版社,2005

[11]铁道第一勘察设计院.TB10012—2007铁路工程地质勘察规范[S].北京:中国铁道出版社,2007

[12]中铁二局集团有限公司.TB10414—2003铁路路基工程施工质量验收标准[S].北京:中国铁道出版社,2004

收稿日期:2016-03-07

第一作者简介:彭稳(1985—),男,2010年毕业于中国地质大学(武汉)水利工程专业,硕士,工程师。

文章编号:1672-7479(2016)03-0054-03

中图分类号:U416

文献标识码:A

Inversion Study on Amount of Lime During Construction of Improved Soil For Completed Railway Subgrade

PENG WenWANG Dong