高速铁路Ⅲ型轨道板尺寸快速检测技术研究

2016-08-01许磊

许 磊

(铁道第三勘察设计院集团有限公司,天津 300251)

高速铁路Ⅲ型轨道板尺寸快速检测技术研究

许磊

(铁道第三勘察设计院集团有限公司,天津300251)

摘要提出一种基于激光跟踪和手持激光扫描组合技术的轨道板外观尺寸快速检测方法。手持类激光扫描仪可以快速、高精度地获取轨道板表面激光点云数据,绝对激光跟踪仪可为手持扫描仪提供高频、高精度位置和姿态信息,这些信息将用于手持扫描仪实时定位定姿。利用扫描获取的轨道板激光点云数据,通过点云分类与采样一致性算法,可实现轨道模型参数的自动提取,将自动提取的模型参数与设计模型进行比较,可实现轨道板外观尺寸的检测。

关键词Ⅲ型轨道板尺寸检测激光扫描点云分类采样一致性

目前,高速铁路Ⅲ型轨道板外观尺寸检测主要有以下两种手段。(1)基于马达驱动型全站仪+特殊装置的方式:在Ⅱ型轨道板尺寸检测的基础上,对装置进行改进,对全站仪数据采集和分析软件进行升级,实现Ⅲ型轨道板外观尺寸检测。此类方法是目前工程上应用最多的检测手段,可实现轨道板外观尺寸的直接检测,完成一块轨道板外观尺寸完整检测的时间约40 min,效率上很难满足轨道板厂实际生产需求。(2)基于近景摄影测量+机械驱动方式:基于近景摄影测量系统的自动化检测系统,通过步进电机驱动摄像机,让摄像机在轨道板上方沿着设定的路线进行移动摄像。此类方法可以实现轨道板外观尺寸的快速获取,再通过分析软件的处理,实现轨道板外观尺寸结果的自动生成。此类方法在效率上有很大提高,但需要对检测现场进行改造,扫描仪运动的机械装置较为复杂,不能实现灵活的数据获取方式。

1方法

1.1方法简介

高速铁路Ⅲ型板式(Chinese Railway Track Slab,CRTS Ⅲ型)无砟轨道板是我国具有完全自主知识产权的新型轨道板,采用工厂化一次加工成型,无需后期打磨。相比之前其他类型的轨道板,检测规范对CRTS Ⅲ型加工尺寸的精度要求更加严格,检测项目更多,且必须对每一块轨道板进行尺寸检测。利用手持类激光扫描仪快速高精度扫描,获取轨道板表面点云数据,再利用轨道板表面高密度的激光点云,采用点云分割与模型采样一致性算法,自动提取轨道板模型参数。

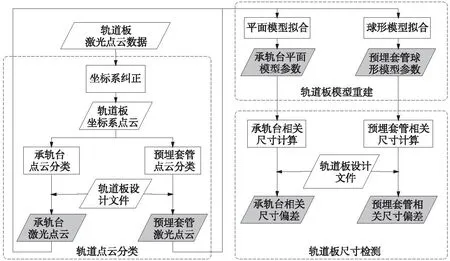

本文提出的CRTS Ⅲ型轨道板检测流程如图1所示,主要包含3个部分:(1)建立轨道板局部坐标系,将轨道板扫描数据纠正至此坐标系;(2)对纠正后的轨道板点云进行分类,准确分割承轨台的承轨面、钳口面以及预埋套管处激光点云数据;(3)分别采用平面拟合和球形模型拟合的方法,实现承轨面和钳口面的平面参数以及预埋套管球形参数的提取。最后,利用提取的承轨面、钳口面平面参数及预埋套管球形参数,参照轨道板设计文件,计算轨道板尺寸偏差。

图1 基于激光跟踪和手持激光扫描组合轨道板检测流程

1.2激光点云坐标系纠正

手持类激光扫描仪自动获取轨道板激光点云数据一般采用任意坐标系,为了对激光点云进行快速分类,需要将激光点云纠正至轨道板相对坐标系,纠正后的轨道板坐标系如图2。

图2 轨道板局部坐标系

1.3激光点云分类

(1)承轨面与钳口面点云分类

为了实现承轨面与钳口面平面点云分类,首先采用矩形分割的方法进行平面点云分割,再对分割后点云进行高程滤波,即可分别获得承轨面与钳口面平面点云。在进行矩形分割时,根据已知轨道板类型的设计文件,定义承轨面与钳口面表面分割矩形。在进行高程滤波时,根据设计文件,计算承轨面与钳口面的高程最大值与最小值,再利用公式(1),对矩形分割的点云进行高程滤波。承轨面与钳口面点云分类如图3及式(1)。

图3 承轨面与钳口面点云分类

(1)

(2)预埋套管处球形点云分类

为了检测预埋套管相关的尺寸加工偏差,需要准确测量预埋套管中心位置。借助自归心球形棱镜,采用间接方式获取预埋套管中心位置。

自归心球棱镜安放于预埋套管处,扫描仪获取球棱镜表面激光点云。经过坐标系纠正的轨道板点云各预埋套管的位置基本固定。自归心球形棱镜球半径和球心至自归心装置底部的高度已知,可以准确计算球形棱镜中心的理论位置,再利用公式(2)所示的半径搜索算法进行半径搜索,可实现自归心球棱镜表面激光点云自动分类。

(2)

1.4激光点云模型采样

(1)承轨面与钳口面平面模型采样

对经过分类的承轨面与钳口面激光点云采用平面模型采样一致性算法,获得平面模型参数,如图4。

图4 承轨面与钳口面平面采样一致性

(2)预埋套管处球形模型提取

对经过分类的球形棱镜表面点云采用球形模型采样一致性算法,获得球形模型参数,如图5。

图5 自归心球棱镜球形采样一致性

1.5轨道板几何尺寸计算

铁总科技[2013]162文件中详细列举了CRTS Ⅲ型轨道板外观尺寸偏差及检验要求,主要包含轨道板外观尺寸、预埋套管、承轨台、扣件间距、板顶面平整度等偏差要求。根据1.4中提取的模型参数,可以计算相应的尺寸值,再与设计值进行比较,即可获得轨道板各部件加工尺寸偏差值。这里只列举其中相对重要的项目,如承轨台预埋套管中心距离,可根据模型拟合的球形模型中球形中心坐标,计算螺栓孔中心实际距离,再与标准值进行比较(设计值为233.3 mm),即可计算螺栓孔中心的加工偏差。再如,单个承轨台钳口距离,可根据模型拟合的平面模型参数,将承轨面模型沿Z轴平行向上移动28 mm,向上移动的承轨面与钳口面的相交为平行线,两条平行交线的空间距离,即为单个承轨台钳口(小钳口)距离。

2实验及分析

2.1数据描述

为了评价本文方法的可靠性与精度,在某客专板厂进行扫描实验。该线采用CRTSⅢ型轨道板,目前的检测方法主要是采用自动马达型全站仪+特殊装置来实现。选择瑞士徕卡测量系统的激光跟踪仪、手持扫描仪进行现场数据采集。绝对激光跟踪仪的型号为Leica AT960,位置精度为:Ux,y,z=0.015 mm+0.006 mm/m。手持激光扫描仪型号为Leica T-Scan 5,精度为0.060 mm,最大测量速率为210 000点/s。激光跟踪仪设站在待检测轨道板附近区域,手持扫描仪至激光跟踪仪距离控制在10 m范围内。

2.2检测结果

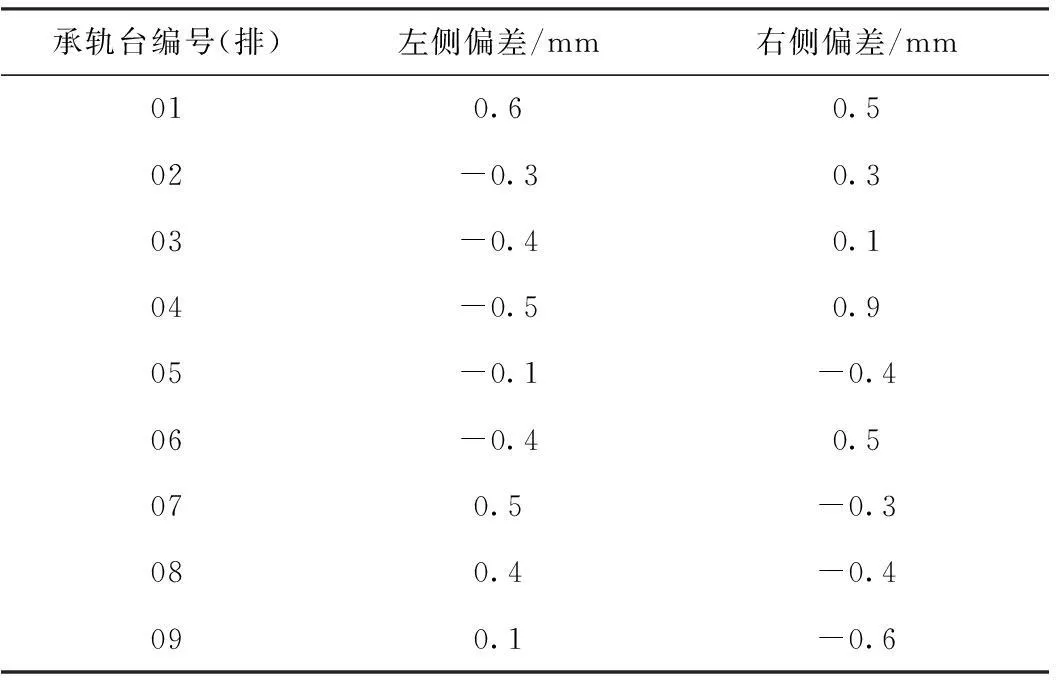

将扫描仪获取的轨道板表面激光点云数据导入轨道板点云数据处理软件,经过简单的交互操作,即可生成规范中要求的轨道板外观尺寸检测内容。图6所示的螺栓孔距离只是成果中的一项内容,其他各检测项也生成类似的表格。由于激光特性和采用的自归心装置的局限性,规范中要求的螺栓孔歪斜和凸起高度,以及保护层厚度3项指标无法测量,可借助其他装置辅助测量。

图6 扫描仪测量的同一承轨台两相邻套管中心距

2.3精度分析

为了验证本文提出检测方法的可靠性,将从两个方面进行精度评定。首先分析模型拟合的精度,球形拟合的标准差为0.13 mm,平面拟合的标准差为0.06 mm。其次,采用传统全站仪检测方法,测量螺栓孔距离,结果如表1。由于采用不同的设备,所以全站仪和扫描仪精度不完全一致,但是偏差值基本一致。

表1 全站仪测量的同一承轨台两相邻套管中心距

注:偏差绝对值最大值:0.9 mm。

3结论

采用激光跟踪仪+手持扫描仪技术,可以实现轨道板表面点云的快速高精度获取。针对轨道板检测规范要求的检测项目,编写激光点云数据处理软件,通过点云分类和采样一致性算法,提取轨道板部件模型,再与设计文件进行比较,可以自动实现轨道板外观尺寸检测。后期,可将扫描仪安置在机械臂上,实现在线自动化扫描与数据分析。

参考文献

[1]中国铁路总公司.高速铁路CRTSⅢ型板式无砟轨道先张法预应力混凝土轨道板暂行技术条件[S].北京:中国铁路总公司,2013

[2]卢书.高速铁路轨道板快速精密检测技术研究[D].郑州:信息工程大学,2012

[3]范生宏.基于数字摄影测量的轨道板快速检测关键技术研究[D].北京:中国矿业大学(北京),2014

[4]简治城.CRTSⅢ型无砟轨道板检测及精调[J].中国铁路,2011(4):38-40

[5]于建军,肖宏.CRTSⅢ轨道板模具设计与检测技术研究[J].铁道标准设计,2014,58(4):29-32

[6]陈兴,范叹奇.高速铁路CRTSⅡ型轨道板几何尺寸检测技术及方法[J].铁道勘察,2010(2):29-32

[7]雷巨光.CRTSⅡ型轨道板灌注后检测方法探讨[J].铁道勘察,2012(2):8-10

[8]鲁宁生,王红亮.高速铁路CRTSⅢ型无砟轨道板钢模系统设计与应用[J].铁道建筑,2012(5):158-161

[9]王宇航,王继军.CRTSⅢ型板式无砟轨道结构的多尺度有限元模型[J].铁道科学与工程学报,2015,12(3):468-174

[10]魏英姿,刘晓莉.基于随机抽取一致性的稳健点云平面拟合[J].北京工业大学学报,2014,40(3):400-403

收稿日期:2016-05-20

作者简介:许磊(1983—),男,2009年毕业于武汉大学摄影测量与遥感专业,硕士,工程师。

文章编号:1672-7479(2016)03-0005-04

中图分类号:P225

文献标识码:A

Research on Quick Detection Track Slab of High Speed Railway

XU Lei