油液混合动力工程机械系统及控制策略研究综述

2016-08-01赵鹏宇陈英龙

赵鹏宇,陈英龙,周 华

(浙江大学 流体动力与机电系统国家重点实验室,浙江 杭州 310027)

油液混合动力工程机械系统及控制策略研究综述

赵鹏宇,陈英龙,周华

(浙江大学 流体动力与机电系统国家重点实验室,浙江 杭州 310027)

摘要:针对油液混合动力工程机械能量损失较大、能量回收效率偏低以及控制策略相对单一等问题,从混合动力系统液压原理和控制策略2个方面分析.将油液混合动力工程机械液压系统分为泵控液压系统、二次调节液压系统和复合结构液压系统3种形式,研究液压系统的设计思路和工作原理,将油液混合动力工程机械控制策略分为门限值控制策略、模糊控制策略和优化控制策略3类,分析适用工况,对比油电混合动力汽车控制策略与油液混合动力工程机械控制策略.油液混合动力工程机械的发展方向包括利用泵控系统代替阀控系统、开发储能元件、设计针对工程机械结构特点的控制策略以及控制目标多样化.

关键词:混合动力;液压系统;工程机械;控制策略

近年来,随着世界油气资源紧缺的加剧以及环境问题的日益凸显,工程机械领域对于减少燃油消耗技术的需求越来越迫切.有助于提高燃油经济性、减少尾气排放的措施包括减轻工程机械的体积和重量、直喷汽柴油发动机技术等[1];而在传动技术方面,研发重心已逐渐转向混合动力技术和燃料电池技术.燃料电池技术正处于起步阶段,还不能形成广泛的应用,因此混合动力技术成为现阶段缓解资源和环境问题的重要方法[2].

混合动力系统包含2种或2种以上能量源,通常一种能量源用于将燃料的化学能转化为机械能,其余能量源用于储存能量,通过能量源的混合可以大幅度提高燃料和能量的利用效率.按照能量源的不同,混合动力系统分为油电混合(燃油/电池混合)和油液混合(燃油/液压混合)[3].油电混合技术以高燃油效率和高能量密度的优势被广泛应用于中小型客车.但由于电池功率密度小、体积庞大、污染环境以及价格昂贵等原因,对于如挖掘机械、铲土运输机械、起重机械等大功率、频繁启停的工程机械并不适用[4].油液混合动力技术具有高功率密度、环境友好和价格低廉等优势,在大型重载工程机械中表现出良好的适应性[5].因此,工程机械普遍采用油液混合动力技术.

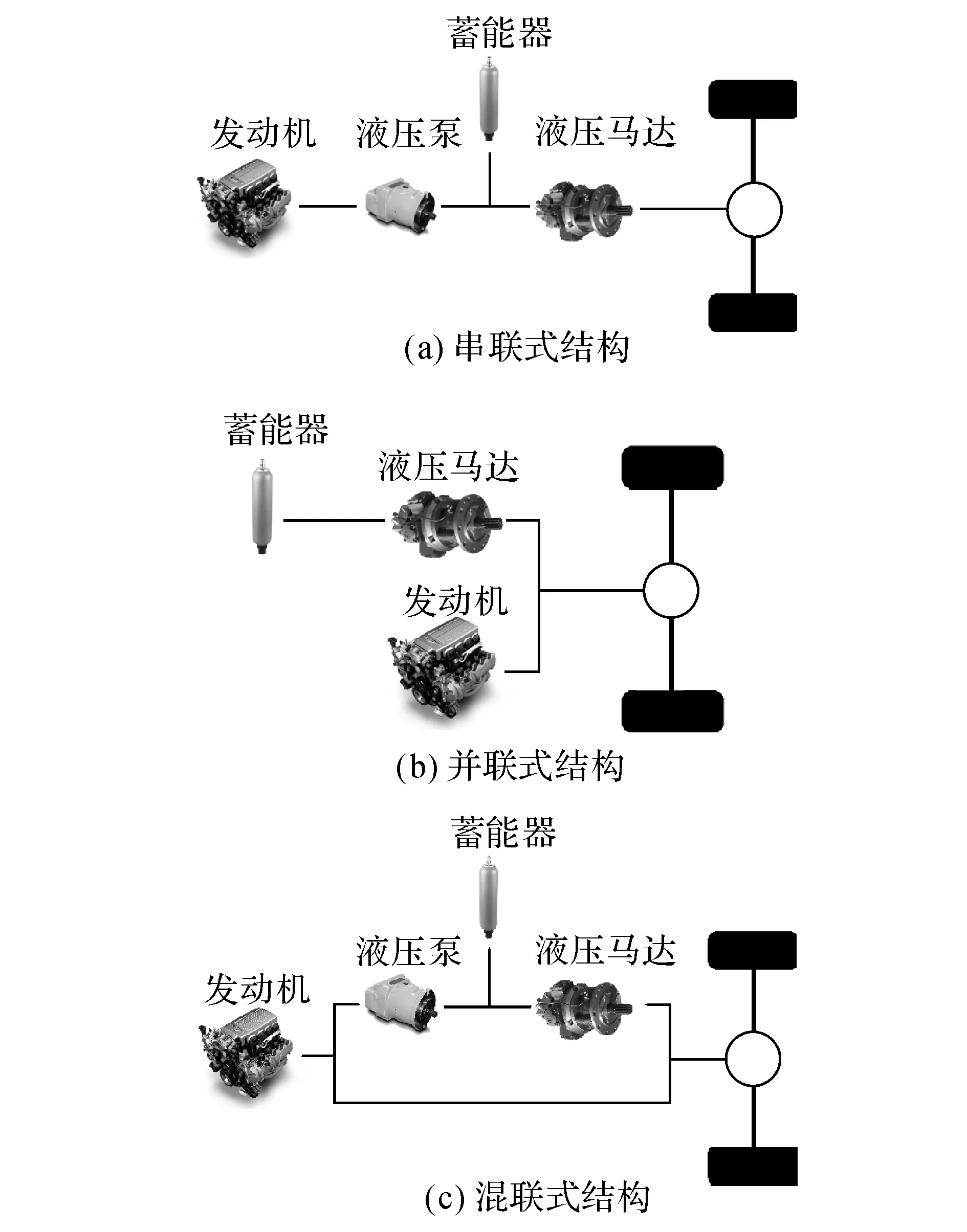

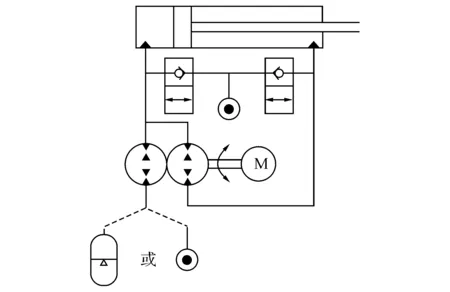

油液混合动力系统按照结构的不同可以分为串联式、并联式和混联式[6].串联式混合动力系统结构简单,发动机带动液压泵向蓄能器充液,同时蓄能器和液压泵向液压马达提供能量驱动车辆运行.发动机的运行独立于车速和道路条件,因而可选用较小的发动机,并使其运行在最佳工况点附近,避免了怠速和低速工况,提高效率,降低排放[7-8].串联结构控制系统简单,但能量转换次数多,效率不高[2].并联结构由发动机和液压马达共同驱动车辆运行,结构较复杂,其优势在于液压系统的功率可根据工程机械的性能需求选定,而不需要满足工程机械的全部功率需求,因此液压系统体积较小,液压系统作为辅助动力源,系统布置简单,成本也相对较低[7].由于该结构以发动机为主要驱动元件,其动力特性更趋近于内燃机汽车[9].混联结构可以看作是串联和并联结构的集成[10],能够根据实际的驾驶需求运行于串联、并联或混联模式.可选用小功率的发动机和液压系统,大大提高系统的适应能力,但其结构和系统布置复杂,控制技术要求高[11].油液混合动力系统分类及结构原理如图1所示,各种油液混合动力系统的特点如表1所示.

图1 混合动力系统分类Fig.1 Classification of hydraulic hybrid system

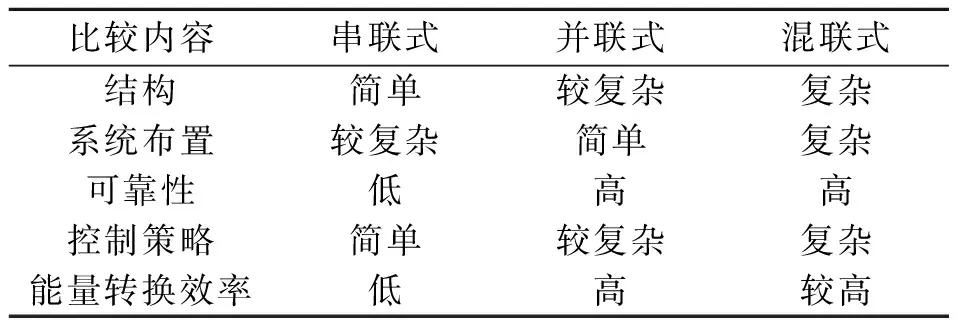

比较内容串联式并联式混联式结构简单较复杂复杂系统布置较复杂简单复杂可靠性低高高控制策略简单较复杂复杂能量转换效率低高较高

工程机械平均作业速度较低,作业周期较短,在作业过程中存在频繁启停和往复运动.由于整机重量大,在减速、制动及机械臂下降过程中会释放出大量能量[12].这部分能量通常被转化为热能而浪费,同时会导致系统发热和元件寿命缩短[13].因此,采用油液混合动力技术回收工程机械制动动能和重力势能成为节能降耗的一项有效措施.现有油液混合动力工程机械虽然起到一定的能量回收作用,但能量利用率和回收效率仍然较低;液压系统储存能量有限,对于作业周期有较大限制;控制策略较为单一,难以适应工程机械复杂的结构和工况.

本文综述近年来国内外学者对于油液混合动力工程机械液压系统和控制策略的部分研究成果,总结各自的优点和不足,进而分析油液混合动力工程机械的发展方向.

1油液混合动力液压系统

目前,油液混合动力系统大多利用泵/马达和液压缸作为液压系统的执行元件,压力和流量的调节多采用减压阀或节流阀,而这种阀控系统会造成较大的能量损失.同时,为解决油液混合动力系统能量密度较小所带来的限制,部分设计方案采用蓄能器和电池或电容的组合作为混合动力系统储能元件,但电能和液压能相互转化的过程伴随着大量的能量损失.为减少能量在液压系统中的损失,国内外学者提出了几种新的应用于油液混合动力工程机械的液压系统.

1.1泵控液压系统

泵控系统首先由美国Sundstrand公司于20世纪70年代开发并应用于压路机、搅拌车和摊铺机[14].经过大量的实践发现,虽然阀控系统具有较强的负载适应性和可控性,但与之相比,泵控系统的节能优势明显,液压系统效率显著提升[15].因此,近年来将泵控系统应用于液压混合动力工程机械的研究日渐增多.

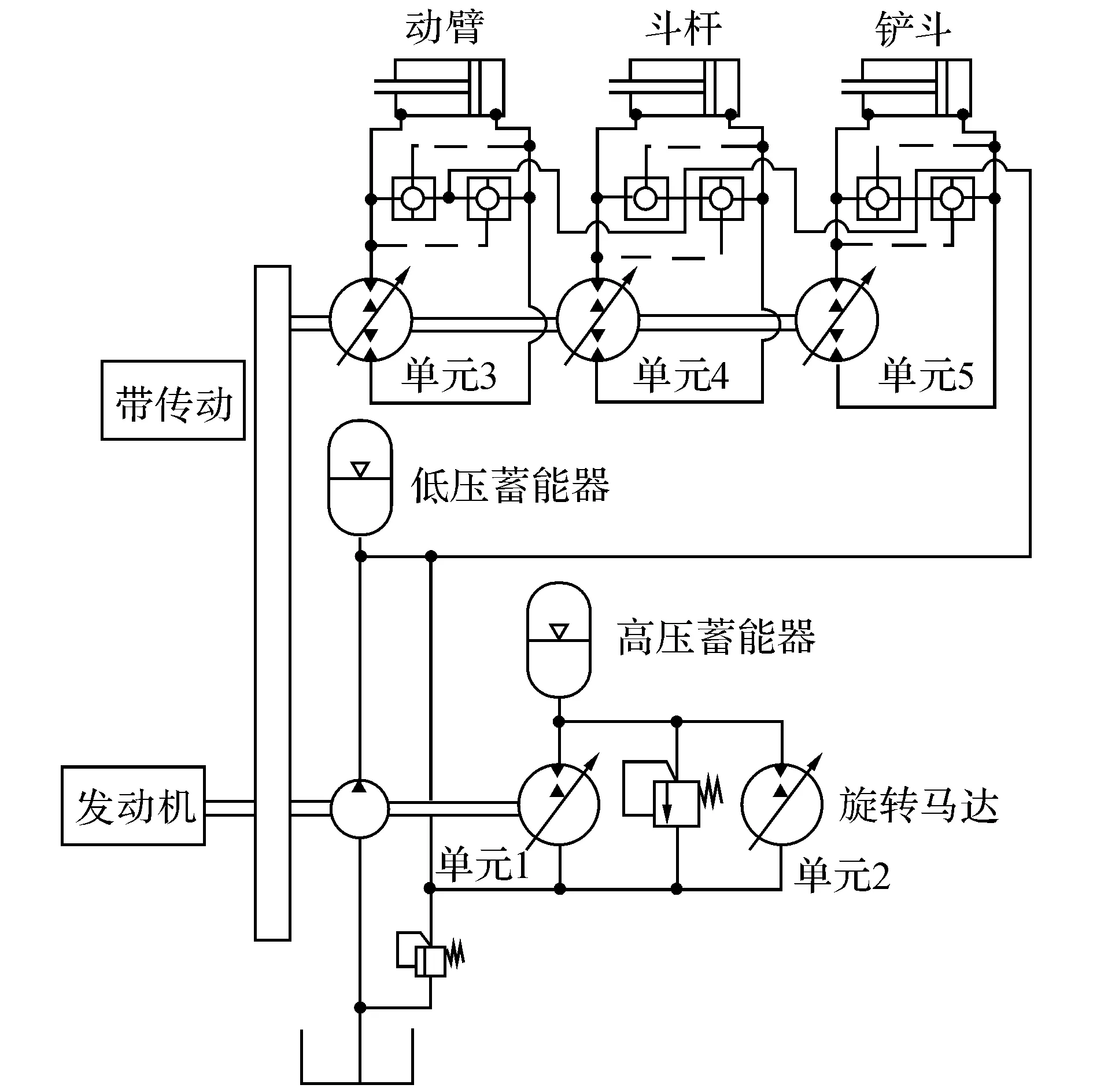

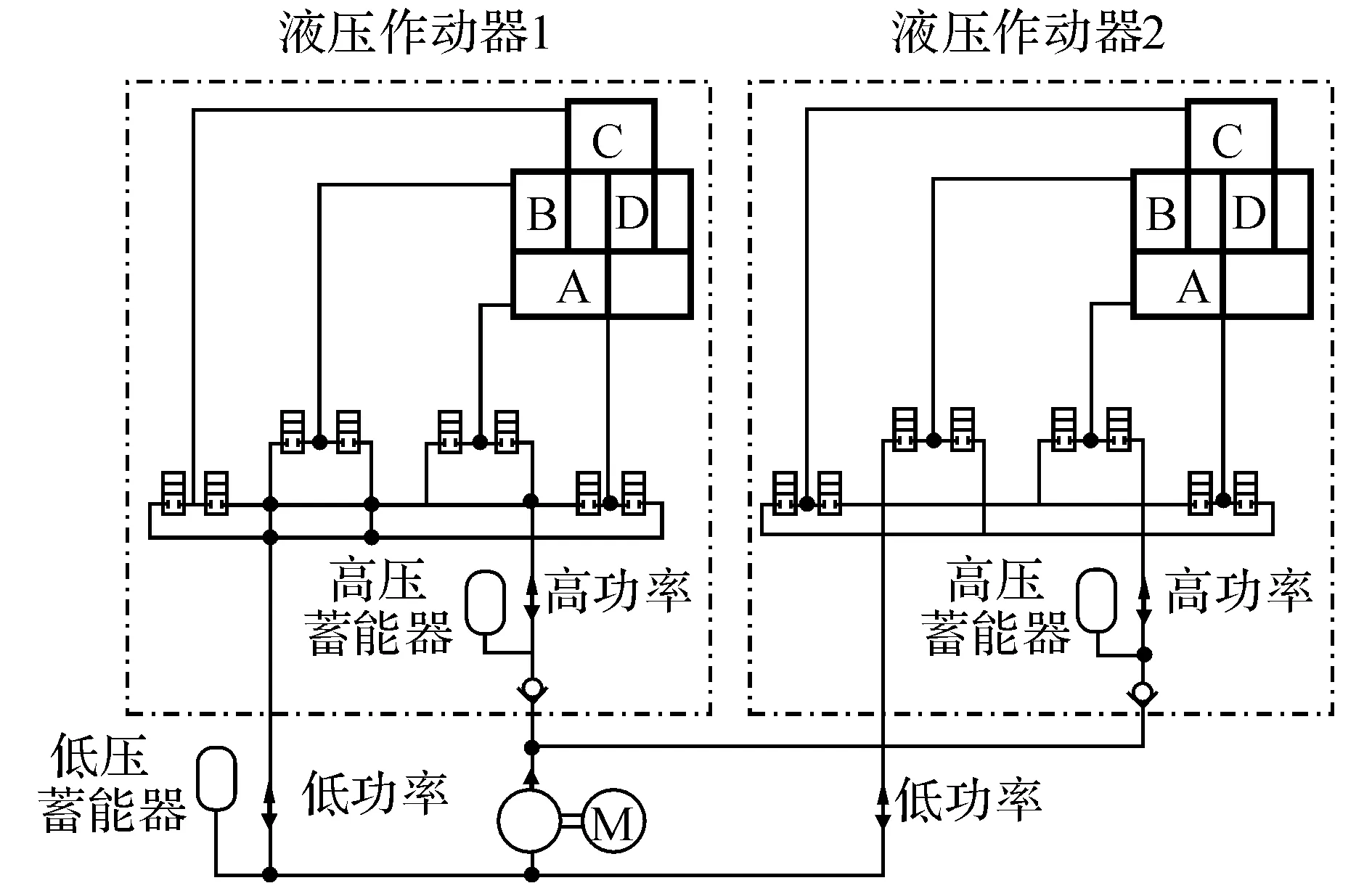

美国普渡大学MonikaIvantysynova教授团队[16-17]提出容积式泵控液压混合动力挖掘机系统,由4个容积式变量泵/马达控制3个执行液压缸和1个液压马达动作.系统中的低压蓄能器用作低压流量源,补充或储存闭式系统中的单出杆液压缸活塞杆伸出和收回时缺少或多出的流量,高压蓄能器用于回收能量,其结构如图2所示.通过对5t挖掘机进行实验研究,系统可节省40%的燃油,并将发动机尺寸减小50%.

图2 容积式泵控挖掘机液压系统Fig.2 Displacement-controlled excavator hydraulic system

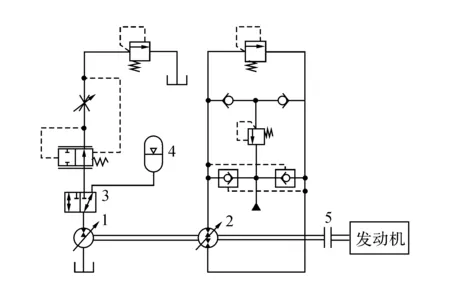

图3 负载敏感和容积式泵控结合的混合动力液压系统Fig.3 Hydraulic hybrid system with combination of load sensing and displacement control system

德国亚琛工业大学Sugimura等[15]提出一种适用于挖掘机的负载敏感系统和容积式泵控系统相结合的混合动力液压系统.该系统兼具负载敏感系统和泵控系统的优势,既有良好的负载适应性,又可提高挖掘机的能量利用率,其液压系统如图3所示.当挖掘机只有单一负载时,发动机只驱动泵/马达2工作;当挖掘机工作于双负载工况时,泵/马达1所在回路为负载敏感系统,泵/马达2所在回路为容积式泵控系统.在工作循环仿真中,液压回路效率为75.7%,泵效率为73.7%,发动机效率为38%,整体效率为21.2%.该系统在单一负载工况下,由于发动机工作于高效燃油区间,整体能量效率较高.在双负载工况下,负载敏感系统只向其中一个负载提供动力,相比于传统负载敏感系统,其能量损失较小.该结构的不足之处在于,当泵/马达1为多于2个负载提供动力时,其能量损失与传统负载敏感系统相当.Hydac公司的Erkkilä等[18]提出一种利用负载敏感系统控制泵排量的液压混合动力系统,液压泵/马达的2个进出油口分别通过开关阀与泵出口和蓄能器相连.该系统可减小发动机和泵体积,提高能量回收效率,并具有较好的负载适应性.

图4 双泵油液混合动力液压系统Fig.4 Double-pump hydraulic hybrid system

芬兰坦佩雷理工大学的Tikkanen等[19]提出一种双泵油液混合动力系统,可以减小系统对泵功率和转矩的需求从而减小电机尺寸以增加功率密度.该系统适用于液压缸有杆腔负载较小的工况.系统原理如图4所示,液压缸负载方向和活塞杆运动方向确定2个泵/马达分别工作于泵工况或马达工况,从而确定蓄能器充放液状态和电池充放电状态.通过仿真分析可知,在选取的工作循环中,通过合理选择液压系统压力等参数,可以将电机额定功率减小26.7%,从而减小混合动力系统体积,提高功率密度和能量利用率.该结构的不足之处在于特定工况下,蓄能器和电池能量相互转化,增加了能量损失.

此外,德国Liebherr公司的Boehm等[20]提出用于混合动力挖掘机的液压系统.该系统由2个变量泵共同组成1个开式系统和1个闭式系统:由开式系统控制挖掘机铲斗和斗杆,由闭式系统控制挖掘机动臂,并由蓄能器储存机械臂的重力势能.该系统可将装机功率减小25%,同时将机械臂提升速度和加速度提高80%.美国卡特彼勒、日本日立建机等公司近年来也开发了利用泵控液压缸驱动机械臂的混合动力系统,并应用于液压混合动力挖掘机,取得了较好的节能效果.

泵控系统可通过改变泵排量或转速,使泵出口流量适应负载需要,避免了节流阀能量损失,从而提高系统效率[21].利用变量泵/马达控制液压缸运动是目前最高效的液压驱动方式[19],该方式在能量源与执行器之间无耗能元件,且利用同一元件回收能量.同时,变量泵/马达与发动机轴相连,可直接控制液体流动方向,从而减少方向控制阀.执行器通过液压系统与泵/马达相连,实现能量的回收.

1.2二次调节液压系统

二次调节系统[22]最早由德国汉堡国防科技大学的Nikolaus于1977年提出.在20世纪八九十年代,德国亚琛工业大学和德国国防工业大学等研究单位[23]深入研究了二次调节技术,并提出应用于二次调节技术的系统结构和控制方法,为二次调节系统的发展奠定了基础.1997年,荷兰Innas和Noax公司[24]提出的新型液压变压器,不仅动态响应快,而且可以无节流损失地改变变压比,其效率可达到80%以上,成为二次调节系统常用的二次元件.二次调节系统是以恒压网络为基础的压力耦联系统,二次元件不经过任何其他元件直接与恒压油源相连,负载之间没有互相影响,不存在节流损失,从而提高了系统效率[25].因此,二次调节系统非常适用于负载变化较大及多负载工况的工程机械.

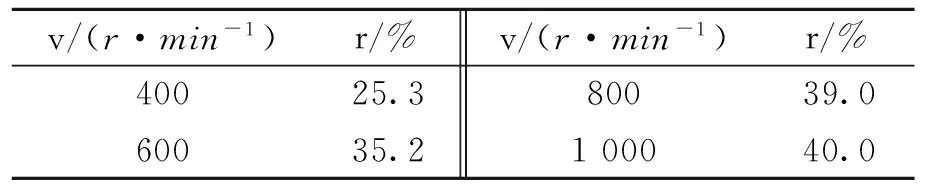

哈尔滨工业大学的姜继海等[26]提出了一种基于恒压网络的全液压混合动力挖掘机,其液压系统如图5所示.当挖掘机制动时,液压泵/马达工作于液压泵工况,回收挖掘机制动动能,并储存于高压液压蓄能器中.在动臂缸下降工况中,通过液压变压器改变压力,将液压能储存于高压蓄能器中.在挖掘机起动、回转及动臂缸上升过程中,回收的液压能为车辆提供辅助动力.液压泵的主动冲压功能调节发动机的运行工况,使其工作于最佳经济区.该系统具有较高的能量回收率,能够使发动机始终工作于高效区或怠速区,从而提高了发动机的燃油经济性,改善了挖掘机的动态特性,与传统阀控系统相比,减少了节流能量损失.沈伟等[27-28]对类似恒压网络混合动力挖掘机设计了控制策略并进行了仿真.通过仿真可知,在给定工况循环下的燃油消耗量由44.9g下降为30.1g,降低了33.0%,制动前速度v与能量回收率r之间的关系如表2所示.

图5 基于恒压网络的液压挖掘机液压系统Fig.5 Hydraulic system of hydraulic hybrid excavator based on constant pressure rail

v/(r·min-1)r/%v/(r·min-1)r/%40025.380039.060035.2100040.0

图6 挖掘机恒压网络二次调节液压系统Fig.6 Circuit diagram of common pressure rail (CPR) system of hydraulic excavator

福州大学的林述温等[29]提出一种类似的挖掘机恒压网络二次调节液压系统,其系统原理如图6所示.该系统油源采用低压定量叶片泵与高压柱塞变量泵串联组合的形式,高压柱塞变量泵的进油口与低压定量叶片泵的出油口相接,分别为高压和低压油路供油.进入执行单元的油液流量和压力根据负载需要完全由液压变压器调节,液压变压器的高压油出口通过换向阀和开关阀与执行元件相连,使恒压网络二次调节技术更好地与挖掘机系统的功能相结合.通过对挖掘机具体工况的模拟和不同液压回路的能耗分析对比,结果表明该系统较传统负载敏感系统节约了58.46%的能量,几乎消除了工况中的位能损失和节流损失,节能效果显著.

Innas公司的Achten等[30]提出一种用于油液混合动力系统的四象限液压变压器,并为其设计了传动系统.该系统采用换向阀控制液压变压器工作模式,提高了液压变压器的压力调节范围和系统的动态特性.

基于液压变压器的二次调节系统将液压系统分为高、低压2条共用管路,通过改变液压变压器的变压比完成对负载的适应,从原理上消除了节流损失,并通过蓄能器回收制动能和重力势能. 系统具有较高的能量回收效率,系统负载之间无相互影响,具有较好的可控性,因而具有广阔的发展前景[31].进一步发展的关键在于二次元件和能量回收元件性能的改善,包括可靠性、调压范围、负载适应性及传动效率等.

1.3复合结构液压系统

复合结构液压系统利用复合蓄能器、复合液压缸等元件及复合能量回收系统等结构,系统压力的调节不完全依赖于阀或泵,使系统整体结构得到了简化,减少了能量损耗.传统的液压混合动力系统采用集中式能量源为液压系统提供能量,优势在于结构简单,成本相对低廉,弊端在于由于能量源提供恒定压力,系统效率较低[32].

浙江大学的Xiao等[33]提出一种流量耦合油液混合动力挖掘机系统,利用复合能量再生系统作为油液混合动力挖掘机能量源,系统原理如图7所示.复合能量回收系统包括2个能量回收子系统,分别用于回收机械臂的重力势能和制动时的旋转动能.通过控制换向阀,可以使油液混合动力系统工作于常规工况和混合动力工况.由于液压马达回收动能和液压缸回收势能时的压力不同,机械臂的势能和转动动能分别以不同压力储存.该结构通过适当的控制算法可将能量回收效率提高10.1%.丹麦奥尔堡大学的Andersen等[34]提出用于液压叉车的复合结构势能回收系统,在高速和低速运行工况下分别将效率由56%和39%提高到74%和69%.

芬兰坦佩雷理工大学的Huova等[35]提出一种基于复合液压缸的混合动力液压系统,其结构如图8所示.该系统采用四腔复合液压缸作为执行器,液压缸4个工作容腔的面积之比为8∶4∶2∶1,通过开关阀将4个容腔分别连接在高压管路和低压管路上,以此获得16种不同的输出力.由于泵和液压缸之间仅通过开关阀控制油路通断,能量损失很少.该系统的不足之处在于对小惯性负载的可控性较差,且复合液压缸作为执行器的液压混合动力系统采用恒压蓄能器作为储能装置.由于蓄能器储存的能量与最大压力和最小压力有关,为保证系统能量供应,需要采用容积较大的蓄能器,混合动力系统的体积也随之增大.

图7 流量耦合油液混合液压系统Fig.7 Flow coupling hydraulic hybrid system

图8 四腔液压缸混合动力液压系统Fig.8 Hydraulic hybrid system with four cavity hydraulic cylinders

为解决这一问题,Stauch等[36]提出一种基于复合活塞式蓄能器的混合动力系统.由于蓄能器活塞直径的不同,使一个蓄能器可以输出4种不同的压力.蓄能器的每一个压力出口通过开关阀与液压缸相连,以调节液压缸的输出力.

基于复合结构的混合动力液压系统减少了能量源与执行器之间的能量转换元件或控制元件,从而减小能量损失,提高系统效率.但复合元件制造难度较大,且在模式切换时会产生较大的压力波动[35],因此对于控制系统提出了较高的要求.

2控制策略

混合动力系统的控制策略主要解决能量管理的问题.通过优化混合动力系统转矩需求在马达和发动机之间的分配比例,以适应复杂的工况,最小化燃油消耗,同时维持电池荷电状态与蓄能器储能状态的平衡.目前,基于油电混合动力技术的控制策略已发展得较为完善,但基于油液混合动力技术,尤其是应用于工程机械上的油液混合动力技术的控制策略还比较单一,尚有待于进一步开发.

2.1门限值控制策略

基于门限值控制策略是通过理论分析和工程经验确定一系列工程机械可能处于的工作状态,并将其按照一定的规则划分区域[37].根据设置的临界工作点的值来判断工程机械所处的工况,从而采取相应的控制方式.

浙江大学的Xiao等[38]根据恒温器控制策略提出一种发动机恒工作点控制策略.恒工作点控制策略由发动机提供平均转矩,储能元件提供周期变化的功率,使发动机输出功率保持恒定.利用该策略可以使发动机工作点维持在高效燃油区间,减少排放量.通过实验可知,采用恒工作点控制策略可使发动机输出功率的波动范围减小50%左右,同时减少了系统能量损耗.恒温器控制策略是一种简单的控制算法,利用蓄能器储能状态和驾驶员操作决定发动机的启停[39],无法在所有工况下满足车辆的功率需求.而且由其控制特性可知,这种控制算法仅适用于串联混合动力工程机械,特别是需要经常加速和制动的轮式机械.

为解决这一问题,Xiao等[38,40]又提出了发动机多工作点控制策略和动态工作点控制策略,Sun等[41]也针对挖掘机提出了制动能量回收控制策略,根据负载情况调整发动机开关以及工作点.吉林大学的Zhang等[42]对油液混合动力运输机械行驶控制策略和制动控制策略进行了仿真分析.通过仿真和实验可以得出,在特定工作循环中,制动能量回收率可达60.03%.这种控制方式类似于功率跟随控制策略,没有对工况的预测能力,而是将车辆运行所需要的转矩尽可能多地分配给液压系统.出于安全原因,发动机不可关闭,因此该控制策略的整体传动效率和尾气排放均不是最优的[43].

哈尔滨工业大学的Liu等[44]提出实时逻辑门限值控制策略和利用遗传算法优化的逻辑门限值控制策略.利用实时逻辑门限值控制策略控制油液混合动力车辆可回收24.36%的能量,利用遗传算法优化逻辑门限值控制策略可将能量回收率提高至32.4%,同时车辆牵引力由42.0kN提高至58.7kN.

门限值控制策略以发动机效率曲线和需求转矩作为能量分配的主要依据,实现混合动力系统在不同工作模式间的切换,以保证发动机工作于燃油经济区.门限值控制策略的控制原理相对简单,具有较好的鲁棒性,且发动机工作时的效率较高,排放较低.但这种控制策略基于预先设定好的门限值,对于工况变化和参数漂移的适应能力较差.并且该控制策略一般只考虑发动机的工作效率,而较少考虑系统整体效率,加之发动机开、关时的动态损耗,使系统总体损失功率变大,能量转换效率降低,导致混合动力系统的整体工作效率并不能达到最优.

2.2模糊控制策略

传统模糊逻辑控制策略由韩国首尔大学的Lee等[45]于1998年提出并应用于油电混合动力车辆.利用该策略可减少20%氮氧化物的排放.该策略主要问题在于电池荷电状态难以保证.北京理工大学的Dai等[46]提出一种适用于油液混合动力挖掘机的模糊PID控制策略,通过调节发电机的电磁转矩控制机械臂动作速度,提高能量回收效率.通过仿真可知,能量回收效率为60.3%,而同样的系统利用传统PID控制,回收效率为51.5%.

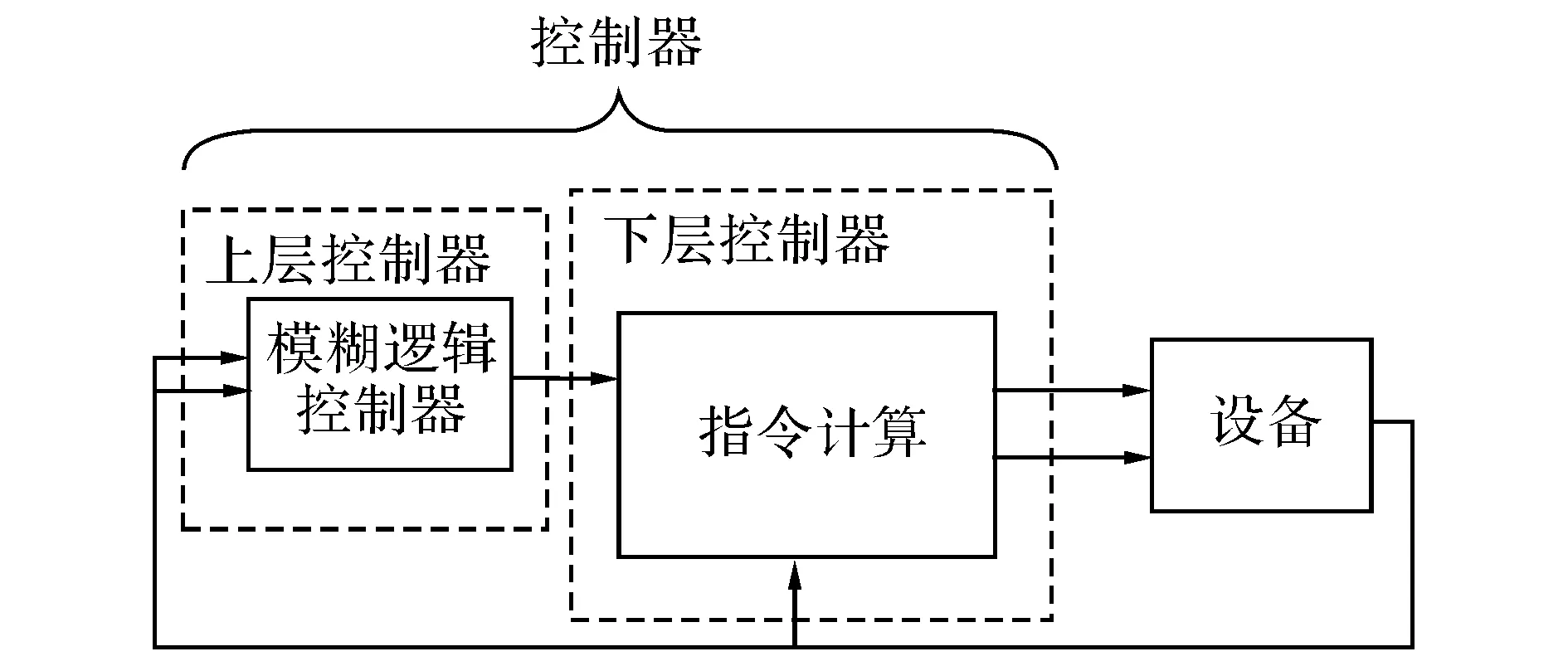

Wang等[47]提出一种利用遗传算法优化模糊控制器隶属度函数的模糊控制策略,其原理如图9所示.模糊控制器分为上下两层,上层控制器的输入信号为蓄能器储能状态和需求转矩,输出信号为发动机最佳节气门角度;下层控制器根据节气门角度生成发动机和马达的控制信号.通过对5t挖掘机进行仿真可知,这种控制方式较传统控制方式可以多节省4.1%的燃油.由于该控制策略主要以蓄能器储能状态作为输入信号,而蓄能器储能状态的反馈存在一定的滞后,发动机输出功率并不能时刻满足需求功率.因此,这种控制策略仅适用于离线优化控制,而不能应用于实时控制.

图9 模糊逻辑控制器结构Fig.9 Structure of fuzzy logic controller

浙江大学的Lai等[48]提出一种基于发动机开关状态的油液混合动力挖掘机模糊逻辑控制策略.该策略通过评估当前外部负载水平、电池荷电状态以及发动机持续工作时间等参数进行判断,形成并联驱动系统或纯液压驱动系统.澳大利亚莫纳什大学的Matheson等[49]也提出一种基于功率需求和系统状态的模糊逻辑控制策略,并应用于液压混合动力运输机械.通过仿真分析可知,单位燃油行驶里程增加了14.38%,加速性能提高了49.10%.

模糊控制策略适用于非线性时变以及数学模型难以精确计算的系统.一般以储能元件的储能状态、需求转矩以及转速等参数作为控制系统的输入信号,模糊控制器根据输入信号查询基于专家经验的规则库中的相关规则,以计算出各动力源输出转矩和转速,从而对能量进行分配.模糊控制策略的优势在于处理无法用精确参数表达的控制规则,不仅可以优化发动机工作点,而且可以优化储能元件、动力元件及传动元件等,实现各部分的折衷,以达到整机燃油经济性和排放的最优[50].但模糊规则的确定需要丰富的工程经验,难以直观确定最佳规则.在控制过程中,各变量的论域和控制规律均固定,无法根据不同的工况进行自动调整,因此系统的动态特性受到较大限制.目前的发展方向是将模糊控制策略与神经网络、遗传算法等控制优化算法相结合,形成复合控制策略以对其进行优化.

2.3优化控制策略

基于优化的控制策略适用于难以获得准确数学模型的系统[2],对于工程机械这种结构复杂、工况条件多变、难以按照固定阈值建立控制方法找到满足整机性能要求的最佳工作点的系统尤其具有较好的适应性.目前采用较多的是自学习、预测和动态规划等控制策略,而预测和动态规划等控制策略多用于铲土运输机械中的运输机械等工程机械中.

韩国首尔大学的Park等[51]提出一种利用在线自学习方式控制的油液混合动力挖掘机控制系统.该控制系统又分为机械控制系统和液压控制系统.机械系统采用滑模控制算法,控制器输出信号决定机械臂的运动轨迹.液压系统采用基于在线学习的回声状态网络算法决定液压缸的输出力.仿真结果显示,机械系统对于负载的不确定性表现出了较强的鲁棒性.这种控制算法的优势在于不需要对液压伺服系统建立准确的数学模型即可实现较高的控制精度,同时对于外界干扰有较强的抑制作用.

德国斯图加特大学的Bender等[43]提出一种适用于油液混合动力运输机械的预测控制策略.获取循环工况的每一个位置运输机械的启停、速度、加速度等信息,对未来一段时间车辆所需能量做出预判,根据判断结果对发动机和液压系统的能量分配作出相应调整.利用该控制策略,系统的瞬时能量分配并非最优的,但对于整体节油效果较明显.利用7.5t油液混合动力运输机械进行仿真和试验,在经过几次循环工况后,控制器可以得出系统的加速度和速度分布曲线.通过数值优化,可多节省5%的燃油.电子科技大学的Feng等[52]提出一种随机模型预测控制策略.这种控制策略适用于串联油液混合动力运输机械,可将系统燃油经济性提高44.2%~61.9%.现有的预测控制策略大多针对混合动力运输机械提出,其不足之处在于,如果实际工况与预测工况出现较大偏差,则整体效率会降低很多.同时,现有控制策略没有考虑运输机械质量及道路坡度等的变化.

美国密歇根大学的Wu等[53]对油液混合动力中型载重货车的能量分配策略进行优化,并利用动态规划控制策略对系统进行控制,取得了较好的燃油经济性.这种动态规划控制策略利用液压马达作为运输机械加速过程中的唯一动力源,使得混合动力系统维持在高负载、中速的状态,从而提高了系统的效率.通过对系统仿真可知,较之于传统运输机械,该系统燃油经济性可以提高28%~47%.

基于优化的控制策略是应用优化方法和最优控制理论开发出来的混合驱动动力分配控制策略.目前应用于油液混合动力系统的优化控制策略大多属于全局优化控制策略,该策略建立以整机燃油经济性与排放为目标、系统状态变量为约束的全局优化数学模型,通过优化算法求得最优混合动力分配控制策略.全局优化控制策略无法直接在实际工况中实时应用,主要应用于标准工况循环下对实时控制策略进行评估,以及根据基于优化的控制策略的结果进行规则提取,组成实用的实时优化控制策略.

3发展方向

从上述分析可以看出,油液混合动力工程机械液压系统设计的重点在于减少能量在液压系统内部的损失.减少能量损失的常用方法有2种:减少能量在系统中传递过程的损失,以及减少能量在二次元件转化过程中的损失.

目前所采用的混合动力工程机械多采用阀控系统调节压力和流量,导致能量损失较大.为减少能量传递损失,可利用泵控系统代替阀控系统,采用闭式变量泵或数字泵控制系统的压力及流量,并简化能量传递路径,利用二次调节等技术减少执行器与能量源之间的元件数量.

油液混合动力工程机械系统由于液压蓄能器能量密度较低等因素的限制,多数仍然采用蓄能器和电池共同作为储能元件,由液压系统提供峰值功率,电力系统提供5%~10%的发动机装机功率[54],而能量在电能和液压能之间的转化伴随着大量的损耗.为减少能量在转化过程中的损失,可考虑优化液压蓄能器的性能、开发适合液压蓄能器作为储能元件的混合动力系统以及寻找替代储能元件等.

控制策略的优化是改善混合动力系统燃油经济性的重要技术手段之一.油电混合动力技术经过多年的发展,已经形成了一系列较为完善的控制策略,其控制策略可以分为两大类,分别是基于规则的控制策略和基于优化的控制策略[2].

基于规则的控制策略其优势在于能量分配的实时性.该策略基于“削峰填谷”的思想,主要通过启发式算法、直观判断以及数学模型确定能量分配方式,使发动机工作于最佳效率点,通常不需对工况循环进行预测.基于规则的控制策略又可分为确定算法理论和模糊算法理论.确定算法理论根据发动机效率曲线或排放曲线,通过查表法将功率分配给不同的能量转换器.模糊算法理论适用于非线性和时变系统.模糊算法不需要精确的数学模型,而且控制规则易于调整,因此具有较强的鲁棒性和适应性.

基于优化控制策略利用价值函数表征燃油消耗量和排放量,通过功率分配使价值函数取得最小值,从而使燃油经济性达到最优.基于优化控制策略又分为全局优化理论和实时优化理论.全局优化理论通过对车辆运行工况的功率需求进行整理,并以此确定功率分配方式,使得循环工况整体燃油消耗和排放得到优化.该方法不适用于实时控制,但可以作为评价其他控制策略的基础.实时优化理论建立瞬时价值函数,根据系统当前参数分配功率,使价值函数达到最小值.在循环工况整体而言,使用该方法得到的燃油消耗量和排放量并不是最优的,但其可用于实时控制.

由此可以看出,相比于油电混合动力,在油液混合动力工程机械领域,控制策略仍有很大的发展空间.油电混合动力车辆控制策略亦可以作为油液混合动力工程机械控制策略的借鉴和参考.由于工程机械的传动方式多种多样,应基于特定的结构形式有针对性地开发油液混合动力工程机械的控制策略.同时,油液混合动力的特性给控制策略提出了更多的要求和目标,油液混合动力工程机械的控制目标应不仅仅局限于减少燃油消耗量和排放量,还应考虑系统其他特性的优化,例如:系统的振动控制和噪声抑制等.

油液混合动力工程机械的发展方向主要包括如下方面:1)利用泵控系统代替阀控系统,减少能量在液压系统传递过程中的能量损失;2)开发新的储能元件以及能量转换元件,以提高混合动力系统的能量密度,减少能量转换过程中的损失并使执行机构更好地适应混合动力系统较大的速度变化范围以及模式切换过程引起的波动;3)借鉴油电混合动力系统控制策略,针对特定油液混合动力工程机械的结构特点设计相应的控制策略;4)控制策略目标的多样化.

参考文献(References):

[1] TAYMAZ I, BENLI M. Emissions and fuel economy for a hybrid vehicle [J]. Fuel, 2014, 115: 812-817.

[2]SALMASIFR.Controlstrategiesforhybridelectricvehicles:evolution,classification,comparison,andfuturetrends[J].IEEETransactionsonVehicularTechnology, 2007, 56(5): 2393-2404.[3]RYDBERGKE.Energyefficienthydraulichybriddrives[C]∥The11thScandinavianInternationalConferenceonFluidPower.Linköping:SICFP, 2009: 1-14.

[4]RAMAKRISHNANR,HIREMATHSS,SINGAPERUMALM.Theoreticalinvestigationsontheeffectofsystemparametersinserieshydraulichybridsystemwithhydrostaticregenerativebraking[J].JournalofMechanicalScienceandTechnology, 2012, 26(5): 1321-1331.

[5] 罗念宁, 张健, 姜继海. 液压混合动力技术[J]. 液压气动与密封, 2012, 32(2):81-85.

LUONian-ning,ZHANGJian,JIANGJi-hai.Hydraulichybridtechnology[J].HydraulicsPneumaticsandSeals, 2012, 32(2): 81-85.

[6]MILLERJM.Propulsionsystemsforhybridvehicles[M]. [S.l.]:IETDigitalLibrary, 2010.

[7] 金涛涛. 混合动力传动系统建模及优化控制研究[D]. 北京:北京交通大学, 2014.

JINTao-tao.Hybridvehicletransmissionsystemmodelingandcontroloptimization[D].Beijing:BeijingJiaotongUniversity, 2014.

[8]DUZ,KAILC,LIPY,etal.Fueleconomycomparisonsofseries,parallelandHMThydraulichybridarchitectures[C] ∥AmericanControlConference(ACC).WashingtonDC:IEEE, 2013: 5954-5959.

[9]SALMANM,SCHOUTENNJ,KHEIRNA.Controlstrategiesforparallelhybridvehicles[C] ∥AmericanControlConference.Chicago:IEEE, 2000: 524-528.

[10]KIMC,NAMGOONGE,LEES,etal.FueleconomyoptimizationforparallelhybridvehicleswithCVT[J].AutomotiveSector, 1999(1):337-342.

[11]RASKE,DUOBAM,BUSCHLH.Recenthybridelectricvehicletrendsandtechnologies[C] ∥VehiclePowerandPropulsionConference(VPPC).Chicago:IEEE, 2011: 1-6.

[12] 张彦廷, 王庆丰, 肖清. 混合动力液压挖掘机液压马达能量回收的仿真及试验[J]. 机械工程学报, 2007, 43(8):218-223.

ZHANGYan-ting,WANGQing-feng,XIAOQing.Simulationandexperimentalresearchonenergyregenerationwithhydraulicmotorforhybriddriveexcavator[J].ChineseJournalofMechanicalEngineering, 2007, 43(8): 218-223.[13] 闫丽娟, 孙辉, 刘伟,等. 行走工程机械液压混合动力技术[J]. 吉林大学学报:工学版, 2014, 44(2):364-368.

YANLi-juan,SUNHui,LIUWei,etal.Hydraulichybridtechnologyofmovingconstructionmachinery[J].JournalofJilinUniversity:EngineeringandTechnologyEdition, 2014, 44(2): 364-368.

[14] 徐绳武. 泵控系统在国外的发展[J]. 液压气动与密封, 2010, 30(3):1-4.

XUSheng-wu.Developmentofpumpcontrolledsystemabroad[J].HydraulicsPneumaticsandSeal, 2010, 30(3): 1-4.

[15]SUGIMURAK,MURRENHOFFH.Hybridloadsensing-displacementcontrolledarchitectureforexcavators[C] ∥The14thScandinavianInternationalConferenceonFluidPower.Tampere:TampereUniversityofTechnology, 2015:665-666.

[16]ZIMMERMANJ,HIPPALGAONKARR,IVANTYSYNOVAM.Optimalcontrolfortheseries-paralleldisplacementcontrolledhydraulichybridexcavator[C] ∥ProceedingsoftheASME2011DynamicSystemsandControlConference.Arlington:ASME, 2011:129-136.

[17]HIPPALGAONKARR,IVANTYSYNOVAM.Aseries-parallelhydraulichybridmini-excavatorwithdisplacementcontrolledactuators[C] ∥The13thScandinavianInternationalConferenceonFluidPower.Linköping:University, 2013:45-52.

[18]ERKKILM,BAUERF,FELDD.Universalenergystorageandrecoverysystem:anovelapproachforhydraulichybrid[C] ∥The13thScandinavianInternationalConferenceonFluidPower.Linköping:LinköpingUniversity, 2013:45-52.

[19]TIKKANENS,TOMMILAH.Hybridpumpdrive[C] ∥TheFourteenthScandinavianInternationalConferenceonFluidPower.Tampere:TampereUniversityofTechnology, 2015:667-677.

[20]BOEHMD,HOLLANDERC,LANDMANNT.Hybriddriversincrawlerexcavators:conceptsandsolutions[C] ∥ThirdSymposiumonHybridDriveSystemsforMobileMachinery.Karlsruhe:KarlsruheInstituteofTechnology, 2011:1-10.

[21]QUANZ,QUANL,ZHANGJ.Reviewofenergyefficientdirectpumpcontrolledcylinderelectro-hydraulictechnology[J].RenewableandSustainableEnergyReviews, 2014, 35: 336-346.

[22]NIKOLAUSHW.Antriebssystemmithydrostatischerkraftübertragungpatent-anmeldung:P2739968.4 [P].1997-06-09.

[23]CHUMAOV,JAMESNA.Energyrecoveryandmanagementinpressurecoupledhydraulichybridbususingnewhydraulictransformerandcleandieselcombustionengine[C] ∥TheSeventhInternationalConferenceonFluidPowerTransmissionandControl.Hangzhou:ZhejiangUniversity, 2009: 632-636.[24]WERNDINR,ACHTENP,SANNELIUSM,etal.Efficiencyperformanceandcontrolaspectsofahydraulictransformer[C] ∥ProceedingsoftheSixthScandinavianInternationalConferenceonFluidPower.Tampere:TampereUniversityofTechnology, 1999: 395-407.

[25]MORENOMA,CARRIONPA,PLANELLSP,etal.Measurementandimprovementoftheenergyefficiencyatpumpingstations[J].BiosystemsEngineering, 2007, 98(4): 479-486.

[26] 姜继海, 于安才, 沈伟. 基于CPR网络的全液压混合动力挖掘机[J]. 液压与气动, 2010(9):44-49.

JIANGJi-hai,YUAn-cai,SHENWei.Thereviewoffullhydraulichybridexcavatorbasedoncommonpressurerailnetwork[J].ChineseHydraulicsandPneumatics, 2010(9):44-49.

[27]SHENW,JIANGJ,SUX,etal.Controlstrategyanalysisofthehydraulichybridexcavator[J].JournaloftheFranklinInstitute, 2014, 352: 541-561.

[28] 沈伟, 姜继海. 液压混合动力挖掘机的能量回收效率分析[J]. 华南理工大学学报:自然科学版, 2012, 40(1): 82-87.

SHENWei,JIANGJi-hai.Analysisofenergyrecoveryefficiencyofhydraulichybridexcavator[J].JournalofSouthChinaUniversityofTechnology:NaturalScienceEdition, 2012, 40(1): 82-87.[29] 林述温, 花海燕. 一种挖掘机恒压网络二次调节液压系统及其能耗分析[J]. 中国工程机械学报, 2009, 1: 52-57.

LINShu-wen,HUAHai-yan.Constant-pressure-networkreadjustmenthydraulicsystemdesignandenergyconsumptionanalysisforexcavators[J].ChineseJournalofConstructionMachinery, 2009, 1: 52-57.

[30]ACHTENP,BRINKTVD,POTMAJ,etal.Afour-quadranthydraulictransformerforhybridvehicles[C]∥The11thScandinavianInternationalConferenceonFluidPower.Linköping:SICFP, 2009: 1-15.[31]SHENW,JIANGJ.AnalysisanddevelopmentofthehydraulicsecondaryregulationsystembasedontheCPR[C] ∥IEEETransactionsonFluidPowerandMechatronics(FPM).Harbin:IEEE, 2011: 117-122.

[32]LINJAMAM,HUOVAM,PIETOLAM,etal.Hydraulichybridactuator:theoreticalaspectsandsolutionalternatives[C] ∥TheFourteenthScandinavianInternationalConferenceonFluidPower.Tampere:TampereUniversityofTechnology, 2015:688-698.

[33]XIAOY,GUANC,LAIX.Researchonthedesignandcontrolstrategyforaflow-coupling-basedhydraulichybridexcavator[J].ProceedingsoftheInstitutionofMechanicalEngineersPartDJournalofAutomobileEngineering, 2014, 228: 1675-1687.

[34]ANDERSENTO,PEDERSENHC,HANSENMR.Regenerationofpotentialenergyinhydraulicforklifttrucks[C]∥TheSixthInternationalConferenceonFluidPowerTransmissionandControl.Hangzhou:ZhejiangUniversity, 2005: 302-306.

[35]HUOVAM,LAAMANENEA,LINJAMAM.Energyefficiencyofthree-chambercylinderwithdigitalvalvesystem[J].InternationalJournalofFluidPower, 2010, 12(3): 15-22.

[36]STAUCHC,SCHULZF,BRUCKP,etal.Energyrecoveryusingadigitalpiston-typeaccumulator[C] ∥ProceedingsoftheFifthWorkshoponDigitalFluidPower.Tampere:TampereUniversityofTechnology, 2012: 57-73.

[37]HOFMANT.Frameworkforcombinedcontrolanddesignoptimizationofhybridvehiclepropulsionsystems[D].Eindhoven:TechnischeUniversiteitEindhoven, 2007.

[38]XIAOQ,WANGQ,ZHANGY.Controlstrategiesofpowersysteminhybridhydraulicexcavator[J].AutomationinConstruction, 2008, 17(4): 361-367.

[39]CHENCK,VUTV,HUNGCW.Controlstrategydevelopmentandoptimizationforaserieshydraulichybridvehicle[J].EngineeringLetters, 2013, 21(2):101-107.[40] 林添良, 刘强. 液压混合动力挖掘机动力系统的参数匹配方法[J]. 上海交通大学学报, 2013, 47(5): 728-733.

LINTian-liang,LIUQiang.Methodofparametermatchingforhydraulichybridsystemforexcavators[J].JournalofShanghaiJiaotongUniversity, 2013, 47(5): 728-733.

[41]SUNH,JINGJ.Researchonthesystemconfigurationandenergycontrolstrategyforparallelhydraulichybridloader[J].OriginalResearchArticleAutomationinConstruction, 2010, 19(2): 213-220.

[42]ZHANGC,LIUX,XIEF,etal.Controlsystemmodelingandsimulationofparallelhydraulichybridheavyvehicle[C] ∥MechatronicScience,ElectricEngineeringandComputer(MEC).Jilin:IEEE, 2011: 743-746.[43]BENDERFA,KASZYNSKIM,SAWODNYO.Drivecyclepredictionandenergymanagementoptimizationforhybridhydraulicvehicles[J].IEEETransactionsonVehicularTechnology, 2013, 62(8): 3581-3592.

[44]LIUT,SUNH,HUIS,JIANGJ.Investigationtosimulationofcontrolstrategyofparallelhydraulichybridvehiclesbasedonbackwardmodeling[C] ∥IEEETransactionsonMechatronicsandAutomation.Beijing:IEEE, 2009: 551-556.[45]LEEHD,SULSK.Fuzzy-logic-basedtorquecontrolstrategyforparallel-typehybridelectricvehicle[J].IEEETransactionsonIndustrialElectronics, 1998, 45(4): 625-632.

[46]DAIX,ZHANGC,LIS.FuzzyPIDcontrolforboomenergyrecoveryonhybridhydraulicexcavator[C] ∥IEEEInternationalConferenceonComputerScienceandAutomationEngineering(CSAE).Beijing:IEEE, 2011: 154-157.

[47]WANGD,LINX,ZHANGY.Fuzzylogiccontrolforaparallelhybridhydraulicexcavatorusinggeneticalgorithm[J].AutomationinConstruction, 2011, 20(5): 581-587.

[48]LAIXL,GUANC,LINX.Fuzzylogicalcontrolalgorithmbasedonengineon/offstateswitchforhybridhydraulicexcavator[J].AdvancedMaterialsResearch, 2011, 228:447-452.

[49]MATHESONP,STECKIJ.Modelingandsimulationofafuzzylogiccontrollerforahydraulic-hybridpowertrainforuseinheavycommercialvehicles[R].SAETechnicalPaper(No. 2003-01-3275), 2003.

[50]WONJS,LANGARIR.Fuzzytorquedistributioncontrolforaparallelhybridvehicle[J].ExpertSystems, 2002, 19(1): 4-10.

[51]PARKJ,CHOD,KIMS,etal.Utilizingonlinelearningbasedonecho-statenetworksforthecontrolofahydraulicexcavator[J].Mechatronics, 2014, 24: 986-1000.

[52]FENGD,HUANGD,LID.Stochasticmodelpredictiveenergymanagementforserieshydraulichybridvehicle[J].IEEEInternationalConferenceonMechatronicsandAutomation, 2011(1): 1980-1986.

[53]WUB,LINCC,FILIPIZ,etal.Optimalpowermanagementforahydraulichybriddeliverytruck[J].VehicleSystemDynamicsInternationalJournalofVehicleMechanicsandMobility, 2004, 42(1): 23-40.

[54]MICHAELS,MONIKAI.Investigationandenergeticanalysisofanovelhydraulichybridarchitectureforon-roadvehicles[C] ∥The13thScandinavianInternationalConferenceonFluidPower,SICFP2013.Linköping:SICPF,2013:87-98.

DOI:10.3785/j.issn.1008-973X.2016.03.008

收稿日期:2015-08-17.

基金项目:浙江省重点科技创新团队自主设计项目(2013TD01).

作者简介:赵鹏宇(1990-),男,博士生,从事流体传动与控制研究. ORCID:0000-0002-0514-2548. E-mail:zpy@zju.edu.cn 通信联系人:周华,男,教授,博导. ORCID:0000-0001-8375-3291. E-mail:hzhou@sfp.zju.edu.cn

中图分类号:TH 137

文献标志码:A

文章编号:1008-973X(2016)03-011-0449

Overviewofhydraulichybridengineeringmachinerysystemandcontrolstrategy

ZHAOPeng-yu,CHENYing-long,ZHOUHua

(State Key Laboratory of Fluid Power Transmission and Control, Zhejiang University, Hangzhou 310027, China)

Abstract:The latest research results were reviewed aiming at the problem of hydraulic hybrid engineering machinery, such as the huge loss of energy, low energy recovery efficiency, simple control strategy and so on. The organized research results could be divided into two parts (i) hydraulic principle design and (ii) control strategy selection, respectively. In the hydraulic principle design, three development directions were proposed, which consisted of pump control system, secondary regulation system and composite structure hydraulic system. The mentalities of the designing were studied, and the operating principles were analyzed. In the control strategy selection, three kinds of control strategies were summarized, including threshold control strategy, fuzzy logic control strategy and optimization based control strategy. The working conditions were analyzed. Compare the control strategies of hybrid electric vehicles with those of hydraulic hybrid machineries. According to the above, the development directions of hydraulic hybrid machinery were proposed, such as using pump control system to replace valve control system, developing new components to reduce the energy loss, designing specific control strategy and diversifying the control goal.

Key words:hybrid power; hydraulic system; engineering machinery; control strategy