粉煤灰对高镁水泥硬化浆体膨胀特性及微观结构的影响

2016-07-31李兆恒陈晓文余其俊杨永民汤跃

李兆恒,陈晓文,余其俊,杨永民,汤跃

(1.广东省水利水电科学研究院,广东 广州 510635;2.华南理工大学材料科学与工程学院,广东 广州510640;3.广东省水利新材料与结构工程技术研究中心,广东 广州,510635;3.成都建筑材料工业设计研究院有限公司,四川 成都 610051)

粉煤灰对高镁水泥硬化浆体膨胀特性及微观结构的影响

李兆恒1,2,3,陈晓文1,3,余其俊2,杨永民1,2,3,汤跃4

(1.广东省水利水电科学研究院,广东 广州 510635;2.华南理工大学材料科学与工程学院,广东 广州510640;3.广东省水利新材料与结构工程技术研究中心,广东 广州,510635;3.成都建筑材料工业设计研究院有限公司,四川 成都 610051)

MgO可用于补偿大体积混凝土的收缩,大坝混凝土中也已有应用高镁水泥的先例。为充分利用高镁水泥的膨胀特性,避免其膨胀量过大,研究了粉煤灰掺量和细度对其膨胀特性的影响,并表征了硬化浆体的孔结构与微观形貌。结果表明,掺入粉煤灰可以有效降低高镁水泥硬化浆体的膨胀率。粉煤灰的掺量越高,硬化浆体膨胀率越低。粉煤灰的细度越细,抑制硬化浆体膨胀的作用越明显,中位径为4.59μm时,硬化浆体膨胀率显著降低。粉煤灰抑制高镁水泥硬化浆体膨胀的作用,主要源于粉煤灰掺入之后所产生的“物理稀释效应”、“填充效应”及“化学效应”。“物理稀释效应”降低了硬化浆体中方镁石总量;“填充效应”及“化学效应”填充了硬化浆体空隙,使硬化浆体孔径细化,毛细孔缓冲和释放硬化浆体膨胀应力。

粉煤灰;高镁水泥;膨胀特性;微观结构

0 前言

硅酸盐水泥是目前用量最大的建筑材料,2015年我国水泥产量为23.5亿 t,产量稳居世界第一。每生产1t硅酸盐水泥熟料要消耗1.2 t石灰石,即我国每年仅生产水泥就消耗高品位石灰石近20亿t,按我国高品位石灰石(CaO>48%)现探明储量300亿~400亿t计,不到20年,我国高品位石灰石将消耗殆尽[1];而钙含量低的石灰石或白云石中伴生有MgCO3,其高温分解生成方镁石(MgO),会引起硅酸盐水泥后期体积膨胀破坏,为此水泥熟料中限制MgO含量必须在5%以下[2],这极大限制了含镁石灰石资源的利用,大量含镁低品位石灰石被抛弃、闲置,极大地浪费资源和污染环境。

众所周知,水泥中方镁石的存在会导致硬化体积安定性不良[3,4]。如方程1所示,MgO与水反应生成Mg(OH)2,固相体积增大1.2倍。因此,在实际工程应用中有效避免水泥中方镁石水化所引起的膨胀破坏显得尤为重要。如果能控制水泥中MgO缓慢水化,使其产生微膨胀的效应,将有利于高镁石灰石资源的利用以及大体积混凝土体积稳定性。目前,外掺MgO筑坝技术已在水利大坝建设中广泛应用[4-8],高镁水泥在大坝等大体积混凝土工程中也已有部分应用[9-11]。如果能使用富镁低品质石灰石生产高镁水泥,利用高镁水泥自身的膨胀特性来补偿水泥硬化过程中的体积收缩及大体积混凝土的温度收缩,将具有重大的经济和社会效益。高镁水泥自身存在安定性不良的潜在危害,如何避免高镁水泥的膨胀率过大显得尤为重要。

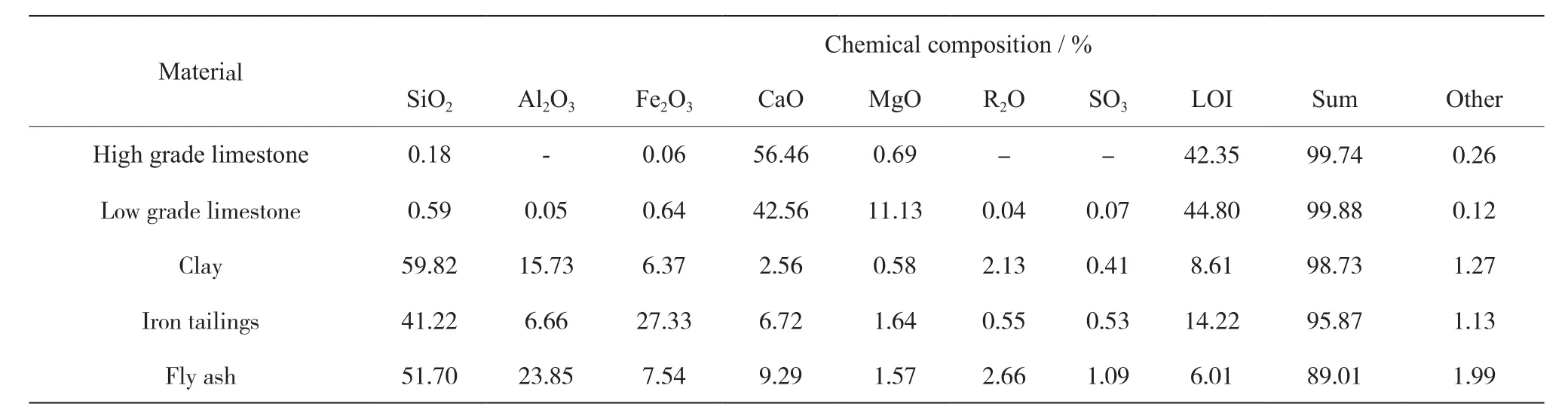

表1 原材料的化学组成(%)Table 1 Chemical composition of raw materials

现有研究表明,粉煤灰对改善高镁水泥的体积稳定性具有良好的作用,粉煤灰主要通过减缓方镁石水化并缓冲方镁石膨胀应力的作用来降低硬化浆体的膨胀变形[12-14]。目前,在研究粉煤灰对高镁水泥体积稳定性的影响时,往往忽略了粉煤灰的粒度这一重要影响因素。本研究制备了MgO含量为10%的高镁水泥试样,并将粉煤灰分为粗、中、细三个粒度区间,对比研究了粉煤灰粒度及掺量对高镁水泥硬化浆体膨胀特性的影响,同时研究了硬化浆体的微观形貌与孔结构,以期从微观结构的角度揭示粉煤灰对高镁水泥硬化浆体膨胀特性的改善机理。

1 原材料及试验方法

1.1 原材料

试验所用原材料的化学组成见表1。其中高镁石灰石,高品位石灰石,黏土,铁尾矿来自珠江水泥厂,粉煤灰由广东省韶钢集团公司生产。

1.2 试验方法

1.2.1 高镁水泥的制备

石灰石、粘土、铁尾矿等原材料经破碎、粉磨后,过200目方孔筛并烘干。经配料、充分混合后,在20MPa下压制成φ50mm×10mm的圆饼。以10℃/min的速率升温至1450℃保温45min取出于空气中急冷。煅烧后的块状熟料用振动磨粉磨,80μm方孔筛筛余<5%。

1.2.2 化学组成

采用X-ray荧光分析仪(PANalytical Axios)测定原材料、熟料及粉煤灰的化学组成。

1.2.3 膨胀性能

参照JC/T313-2009《膨胀水泥膨胀率实验方法》标准测定高镁水泥硬化浆体不同龄期的膨胀率,养护温度为45℃。

1.2.4 孔结构

取不同养护龄期的硬化浆体,经无水乙醇终止水化,并在真空干燥箱内干燥至恒重。采用压汞法(MIP,AutoPore IV 9500, Micromeritics Instrument Corporation)测定硬化浆体的孔分布。

1.2.5 热分析

采用德国Netzsch公司生产的STA 449C型热分析仪(DSC/TG)测定水化不同龄期硬化浆体的热重曲线。测试参数:N2气气氛,温度范围50-900℃,升温速率10℃/min。

1.2.6 微观形貌

水化不同龄期的硬化浆体试样采用无水乙醇终止水化,然后采用德国Carl Zeiss公司生产的EVO18型扫描电子显微镜(SEM)观察硬化浆体的微观形貌。

2 结果与讨论

2.1 高镁水泥的组成

以高品位石灰石、高镁石灰石、粘土、铁尾矿配制氧化镁含量为10 %(占熟料百分比)的生料,率值分别为KH=0.92,SM=2.43,IM=1.60,对应生料配合比如表2所示,表3为高镁水泥熟料的化学组成。采用Bouge法[15]计算得到高镁水泥熟料的矿物组成,如表4所示。

表2 生料配合比(%)Table 2 Mixture proportions of raw materials

表3 高镁水泥熟料的化学组成(%)Table 3 Chemical composition of cement clinker with high content of MgO

表4 高镁水泥熟料的矿物组成(%)Table 4 mineral composition of cement clinker with high content of MgO

2.2 粉煤灰颗粒分布及形貌

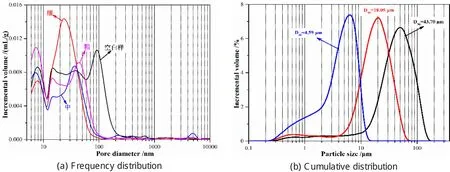

将粉煤灰分为粗、中、细三个细度,不同细度的粉煤灰粒度分布如图1所示。各粒度区间的粉煤灰颗粒分布相对较窄,粗、中、细粒度区间的粉煤灰对应的中位径分别为43.70μm、18.05μm和4.59μm。图2为不同细度粉煤灰的SEM图片,细粒度区间粉煤灰主要由光滑的球形度较好的颗粒组成;中粒度区间粉煤灰中存在少量的长条状、片状颗粒;粗粒度区间的粉煤灰球形度较差,主要由不规则颗粒组成,球形度较好的颗粒相对较少。

2.3 粉煤灰掺量对高镁水泥硬化浆体膨胀特性及微观结构的影响

2.3.1 膨胀性能

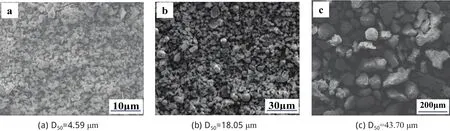

将中粒度的粉煤灰以不同掺量(内掺,0%、10%、20%、30%、40%)与高镁水泥混合均匀。不同粉煤灰掺量硬化浆体的膨胀率如图3所示。图3a结果表明随着粉煤灰掺量的增大,硬化浆体膨胀率逐渐降低。在90d时粉煤灰掺量为0%、10%、20%、30%、40%的硬化浆体膨胀率分别为0.321%、0.277%、0.211%、0.171%、0.123%。由于粉煤灰的掺量越大,等量取代的高镁水泥的量越多。因此混合试样中方镁石的含量随着粉煤灰的加入而降低,膨胀率降低。扣除因粉煤灰加入而产生的“物理稀释”作用后,硬化浆体的膨胀率如图3b所示。扣除“物理稀释”作用后,粉煤灰的加入仍起到降低膨胀率的作用,加入10%的粉煤灰在一定程度上起到降低膨胀率的作用;20%和30%的掺量降低程度较大,且各龄期均得到显著降低;继续增加粉煤灰掺量至40%时,硬化浆体早期膨胀率降低不明显,后期膨胀率降低显著。

图1 粗中细粒度粉煤灰的颗粒分布Fig. 1 Particle size distribution of fly ash

图2 不同细度粉煤灰的SEM图Fig. 2 SEM images of fly ash

图3 不同粉煤灰掺量硬化浆体的膨胀率Fig. 3 Expansion rates of hardened pastes with different content of fly ash

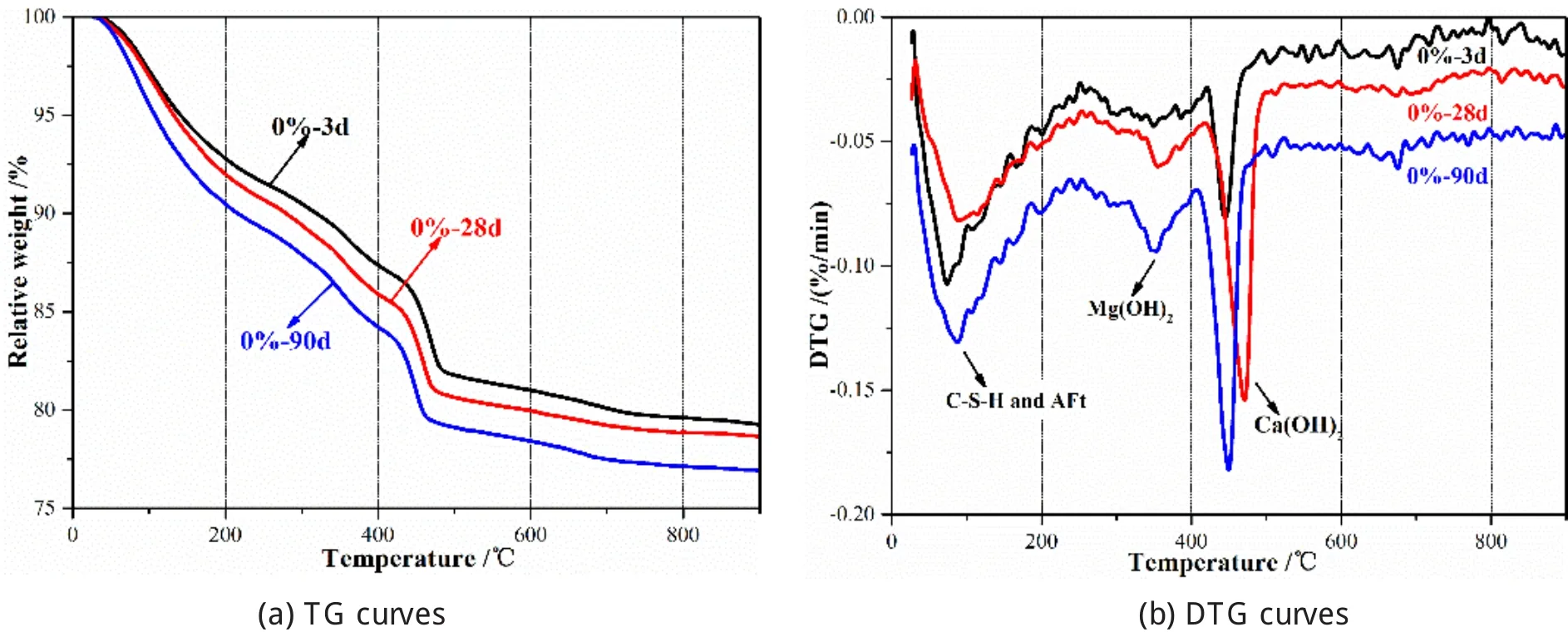

图4 高镁水泥浆体的TG-DTG曲线Fig. 4 TG-DTG curves of hardened cement pastes with high content of MgO

图5 粉煤灰掺量为40%的硬化浆体TG-DTG曲线Fig. 5 TG-DTG curves of hardened cement pastes with 40% MgO

2.3.2 热分析

图4为高镁水泥硬化浆体的TG-DTG曲线。随着反应龄期的增长,高镁水泥水化程度逐渐增大,硬化浆体失重量逐渐增大。在图4b中,100℃左右为C-S-H凝胶和AFt相物理吸附水散失对应的吸热谷;380℃左右吸热谷对应为Mg(OH)2受热分解脱羟过程;450℃左右吸热谷对应为Ca(OH)2受热分解脱羟过程。随着反应的进行,Mg(OH)2的脱羟吸热谷逐渐增大,表明高镁水泥硬化浆体中生成Mg(OH)2的量逐渐增多。

图5为掺入40%粉煤灰后硬化浆体的TGDTG曲线。与图4相比,掺入粉煤灰后,Mg(OH)2和Ca(OH)2吸热谷均显著减小,这说明粉煤灰的加入减少了Mg(OH)2的生成,同时消耗了浆体中的Ca(OH)2。由2.3.1节可知扣除粉煤灰掺入的“物理稀释”作用之后,粉煤灰的掺入仍起到抑制高镁水泥膨胀性的作用。其主要原因在于粉煤灰的活性效应,与Mg(OH)2和Ca(OH)2反应生成水化产物,降低了Mg(OH)2的生成,同时反应产物填充空隙,提高了硬化浆体的密实性和约束力。

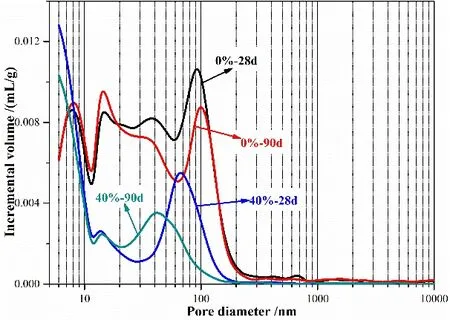

2.3.3 孔结构

图6为高镁水泥和掺粉煤灰硬化浆体的孔结构。高镁水泥硬化浆体中有害大孔(>50nm)[15]较多,最可几孔径较大,随着养护龄期的延长,大孔略有减少。掺入40 %粉煤灰后,硬化浆体中大孔明显减少,最可几孔径降低,孔径细化,随着养护龄期的延长,大孔进一步减少,小孔进一步增多。粉煤灰的加入不仅发挥了其良好的“填充效应”还发挥了其“化学效应”,“填充效应”使硬化浆体早期孔径细化,“化学效应”生成二次水化产物填充空隙。硬化浆体密实性的提高延缓了Mg(OH)2的生成,同时毛细孔的增加缓冲和释放了膨胀应力,从而降低了硬化浆体膨胀率。

图6 水泥硬化浆体的孔分布Fig. 6 Pore size distributions of hardened cement paste

2.4 粉煤灰细度对高镁水泥硬化浆体膨胀特性及微观结构的影响

2.4.1 膨胀性能

将细、中、粗的粉煤灰以20 %的掺量(内掺)与高镁水泥均匀混合,其硬化浆体的膨胀率如图7所示。图7a表明不同细度粉煤灰的加入有效降低了高镁水泥硬化浆体的膨胀率,且粉煤灰细度越细硬化浆体膨胀率降低越显著。90d时空白样、粗、中、细试样对应的膨胀率分别为0.321 %、0.263%、0.211%、0.142%,中位径为4.59μm的粉煤灰可以将硬化浆体膨胀率降低46%。考虑到粉煤灰的加入为等质量取代,减少了高镁水泥的用量,起到了一定程度的“物理稀释”作用,扣除物理稀释作用后硬化浆体的膨胀率如图7b所示。由图可见,扣除物理稀释作用后粉煤灰的加入仍起到降低硬化浆体膨胀率的作用,加入细粉煤灰膨胀率降低最显著。

图7 掺入不同细度粉煤灰硬化浆体的膨胀率Fig. 7 Expansion rates of hardened pastes with different fineness of fly ash

2.4.2 孔结构

图8为高镁水泥和掺粗、中、细粉煤灰硬化浆体28 d的孔结构。未掺粉煤灰时,高镁水泥硬化浆体中有害大孔(>50nm)[16]较多,最可几孔径较大,约为90nm。分别掺入20 %粗、中、细粉煤灰之后,硬化浆体的孔径细化,最可几孔径降低。未掺粉煤灰时高镁水泥硬化浆体最可几孔径约为95nm;掺入粗粒度粉煤灰时最可几孔径约为45nm;掺入中粒度粉煤灰时最可几孔径减小为35nm;掺入细粒度粉煤灰时最可几孔径减小为25nm。

2.4.3 微观形貌

图9为掺不同细度粉煤灰高镁水泥硬化浆体的扫描电镜图片。由图9a1和图9b1可以看出,养护3d后,细粉煤灰和粗粉煤灰颗粒表面均较为光滑。细粉煤灰被浆体包裹程度较高,粗粉煤灰颗粒表面形成少量的水化产物,且粗粉煤灰与浆体之间有较为明显的界限。养护28d之后,粉煤灰颗粒表面的水化产物增多,粉煤灰与硬化浆体之间的界限变得模糊。细粉煤灰颗粒表面的水化产物的量明显多于粗粉煤灰颗粒表面。随着养护龄期的继续增加,到90d时,细粉煤灰颗粒表面已经完全被反应产物包裹,颗粒与浆体之间的界限变得非常模糊,浆体结构也变得非常致密。粗粉煤灰颗粒表面也形成了大量的水化产物,颗粒与浆体的搭接也更为紧密。粉煤灰越细,其填充效应和化学活性效应越明显,使高镁水泥硬化浆体更加致密,颗粒与硬化浆体搭接更牢固。

从材料结构决定性能的角度分析,掺入不同细度粉煤灰之后,高镁水泥硬化浆体有害大孔的数量降低,孔径细化。毛细孔的数量增加,从而吸收和减缓了因方镁石水化而产生的膨胀应力[17,18]。掺入的粉煤灰越细,毛细孔的数量越多,硬化浆体膨胀率降低越明显。因此,掺入粉煤灰降低了高镁水泥硬化浆体的膨胀率,粉煤灰越细,抑制膨胀的能力越强。

图9 掺不同细度粉煤灰硬化浆体的扫描电镜图片Fig. 9 SEM images of hardened cement paste with different fineness of fly ash

3 结论

掺入粉煤灰可以起到降低高镁水泥硬化浆体膨胀率的作用,粉煤灰掺量越高、细度越细,对应硬化浆体膨胀率越低。粉煤灰中位径为4.59μm时,硬化浆体膨胀率降低明显。

粉煤灰降低高镁水泥硬化浆体膨胀率的作用主要源于“物理稀释”、“填充效应”和“化学效应”三个方面。掺入的粉煤灰越多,硬化浆体中方镁石的含量越少,膨胀率越低;粉煤灰的掺入填充空隙,硬化浆体孔径细化,毛细孔可以起到缓冲硬化浆体内部膨胀;粉煤灰二次水化与硬化浆体中的Ca(OH)2反应生成水化产物进一步填充空隙,从而降低了硬化浆体的膨胀。

;

[1]曹世璞.节约水泥善待有限的石灰石资源[J].砖瓦世界,2008,(7):10-10.

[2]通用硅酸盐水泥(GB 175-2007)[S].2007-11-09.

[3]李文伟,唐明述,张守治.轻烧 MgO 膨胀剂对水泥浆体变形行为的影响[J].混凝土与水泥制品,2009, (6):5-8.

[4] Qian G, Xu G, Li H, et al. The effect of autoclave temperature on the expansion and hydrothermal products of high-MgO blended cements[J]. Cement and concrete research, 1998, 28(1): 1-6.

[5]曾运新,黄绪通.氧化镁煅烧温度与其微膨胀性能关系的综评[J].广东水利电力职业技术学院学报,2003,(3):29-31.

[6]许朴,朱岳明,贲能慧.基于水化度的 MgO 混凝土自生体积变形计算模型[J].水利水电技术,2008, 39(2):22-25.

[7]郑国旗,赵其兴.外掺氧化镁碾压混凝土技术在黄花寨水电站的应用[J].中国水利水电科学研究院,2012,(03):208-213.

[8]张国新,杨为中,罗恒,等. MgO微膨胀混凝土的温降补偿在三江拱坝的研究和应用[J].水利水电技术,2006,37(8):20-23.

[9]徐英.老江底水电站拱坝全坝外掺MgO混凝土配合比试验研究[J].水利规划与设计,2008,(4):55-58.

[10]张国新,陈显明,杜丽惠.氧化镁混凝土膨胀的动力学模型[J].水利水电技术,2004 ,(9):88-91.

[11]李鹏辉,刘光廷,许维,等.外掺氧化镁碾压混凝土试验研究[J].水利水电技术,2004,35(4):82-84.

[12]乔龄山.用粉煤灰使高镁水泥安定[J].水泥,1975,(1).

[13]虞冕.水泥熟料氧化镁形态与膨胀性能研究[D]. 浙江大学,2013.

[14]杨国春.合理利用高镁石灰石煅烧优质熟料[J].水泥,2011, (11):20-22.

[15]沈威.水泥工艺学[M].武汉: 武汉理工大学出版社,2008.

[16] Zhou J, Ye G, Van Breugel K. Characterization of pore structure in cement-based materials using pressurizationdepressurization cycling mercury intrusion porosimetry(PDC-MIP) [J]. Cement and Concrete Research, 2010,40(7): 1120-1128.

[17] Wang Q, Yan P. Hydration properties of basic oxygen furnace steel slag [J]. Construction and Building Materials,2010, 24(7): 1134-1140.

[18] Li Z, Zhang T, Hu J, et al. Characterization of reaction products and reaction process of MgO-SiO2-H2O system at room temperature [J]. Construction and Building Materials,2014, 61: 252-259.

Effects of Fly Ash on the Expansion Characteristics and Microstructure of Hardened Cement Paste with High MgO Content

LI Zhao-heng1,2,3, CHEN Xiao-wen1,3, YU Qi-jun2, YANG Yong-min1,2,3, TANG Yue4

(1 Guangdong Research Institute of Water Resources and Hydropower, Guangzhou 510635, China; 2 South China University of Technology, Guangzhou 510640, China; 3 Guangdong Provincial Engineering Research Center for Water Conservancy Advanced material and Structure, Guangzhou 510635, China; 4 Chengdu Design & Research Institute of Building Materials Industry CO., Ltd., Chengdu 610051, China)

MgO could be used to compensate the contraction of mass concrete, and cement with high MgO content has been used in dam concrete. In this paper, cement with 10% MgO was prepared, the effects of the dosage and the fineness of fly ash on the expansion characteristics of hardened cement pastes were studied, and characteristics of the pore structure and microstructure of hardened cement pastes were described. The results indicated that the expansion rate of hardened cement paste decreased as the amount of fly ash increased. The expansion rate of hardened cement paste decreased with the increase of fly ash amount and the decrease of fly ash fineness. The expansion rate decreased significantly when the median diameter of fly ash was 4.59μm. The decrease of the expansion rate depended on the“physical dilution effect”, “filling effect” and “chemical effect” of fly ash. The content of periclase in hardened cement paste decreased and the pore size reduced with the increase of fly ash, resulting in the decrease of the expansion rate.

fly ash; cement with high MgO; expansion characteristics; microstructure

TV41

:A

:1672-2841(2016)04-0001-07

2016-09-02

广东省水利科技创新项目(2015-10);中国博士后科学基金(2016M590776)。

李兆恒,男,助理研究员,博士,主要从事镁基胶凝材料和碱激发胶凝材料的研究。