氯化聚乙烯橡胶的三段水相悬浮法合成工艺

2016-07-31章斯淇程贤甦

怀 乐,章斯淇,程贤甦,3

(1.芜湖融汇化工有限公司,安徽 芜湖 241000;2.安徽省氯化聚烯烃工程技术中心,安徽 芜湖 241000;3.福州大学材料科学与工程学院,福建 福州 350803)

氯化聚乙烯是高密度聚乙烯(HDPE)主链上部分氢原子被氯原子取代而制得的线性饱和聚合物。其分子结构中不含对热和化学介质不稳定的双键,而且氯原子沿分子主链无规分布,因此氯化聚乙烯具有耐热、耐油、耐臭氧、耐老化、耐化学介质、绝缘性能好及阻燃等优点,广泛用于电线电缆、胶带、胶管、防水卷材、涂料、粘合剂和工程塑料以及树脂改性[1-2]。根据氯质量分数、残余结晶度及其他特性,氯化聚乙烯可分为橡胶型氯化聚乙烯(CM)和树脂型氯化聚乙烯(CPE)[3]。CPE结构中含有一定量的HDPE残留结晶,CM结构中基本不含HDPE残留结晶[4]。随着环保法规实施,作为一种环保型材料,CM取代氯丁橡胶、氯磺化聚乙烯橡胶等已成为一种趋势,CM需求量正快速增长[5]。

氯化聚乙烯主要生产商有美国陶氏化学公司、日本昭和油化公司、日本大阪曹达公司、山东潍坊亚星化学股份有限公司和杭州科利化工股份有限公司等。近年来世界CPE市场呈供大于求的局面,但目前国内可以规模化生产CM的企业只有杭州科利和山东潍坊亚星等[6],CM市场缺口较大,因而积极开发CM新品种及拓展其新用途是氯化聚乙烯行业的发展方向。

芜湖融汇化工有限公司是国内较早生产氯化聚乙烯的企业之一,在CPE开发方面有丰富实践经验。经过市场调研,公司将自主研发CM并实现工业化生产定为发展战略之一。公司的橡胶型氯化聚乙烯合成项目被安徽省芜湖市科技局列为市重大科技攻关项目之一。

本文介绍公司具有创新性的三段水相悬浮法CM合成工艺。

1 反应机理

聚乙烯氯化反应机理为自由基链式取代反应。氯气在引发剂的作用下生成游离态的氯原子,氯原子攻击聚乙烯分子链的C—H键,并且不影响主链的 C—C键,生成大分子游离基。在氯气不断补充的情况下,游离基反应链连续反应并不断传递转移,氯化反应连续进行,达到氯化要求后,停止通氯气,反应终止。

2 生产工艺

2.1 工艺流程

目前,CM合成方法主要有溶剂法、固相法和悬浮法3种[7],其中悬浮法分为水相悬浮法和盐酸相悬浮法两种。溶剂法因污染严重、产品质量差等原因已很少采用。固相法虽然具有流程短、投资小等优点,但因反应热不易及时排出反应器而造成物料分解或结块,且生产效率低,因此该法只有少量厂家采用。水相悬浮法因设备材质要求低、生产过程易控制、产品质量稳定、生产效率高等优点而被大部分厂家所采用,但该法三废排放量稍大。盐酸相悬浮法是对水相悬浮法的改进,虽然三废排放量小、氯气利用率高,但对设备材质要求苛刻、投资大、能耗高、产品热稳定性不佳,该法只有少数厂家选用。

我公司根据CPE的生产和技术经验,确定选用水相悬浮法合成CM。

2.2 氯化反应阶段的主要控制因素

在CM生产过程中,氯化反应阶段最关键,它不仅决定了反应能否顺利完成,而且直接影响生产成本、产品质量和设备使用寿命。反应温度和不同阶段氯气通入量配比是影响氯化反应的两个主要因素[8]。

2.2.1 氯气通入量及流速

在氯化反应的不同阶段,氯气通入量与流速应适时调整。氯化反应被引发后逐渐激烈,初期氯化反应速度太快会导致HDPE表面过度氯化,CM的弹性和加工性能差,因此初期氯气流速应尽量慢一些,但氯气通入量较大;随着氯化反应速度加快,氯气流速适当加快,使物料在搅拌下处于翻腾状态,保证气、液、固三相呈最佳接触状态,提高氯气利用率;当反应温度接近HDPE熔点时,反应在PE结晶区内进行,该阶段氯气通入量应适当加大。

2.2.2 反应温度

在引发剂存在的条件下,反应温度是影响氯化反应的另一个重要因素。氯化反应是放热反应,起始温度一般控制在70~90 ℃。当反应温度按近HDPE熔点时,为了保证氯化反应进行完全,应适当延长该阶段反应时间,保证有足够长的时间破坏HDPE的结晶,使CM的残余结晶度和硬度降低,CM质量提高。但是,该阶段工艺应准确控制,反应时间不宜过长,温度也不宜过高,否则会导致氯化产物后处理困难,对设备的腐蚀程度增大,设备使用寿命缩短。

2.3 三段氯化工艺

传统的氯化工艺采用两段法,其优点是反应容易控制,操作方便,生产效率高,节能效果明显。但是氯化反应在较低的温度下进行,反应初期,氯原子结合在HDPE表面且分布密集;随着反应进行和反应温度提高,氯化反应在HDPE内部进行,但因反应温度远低于HDPE结晶熔点,HDPE结晶没有被完全打破,因而产品的残留结晶度高,分子结构有明显的氯乙烯-乙烯嵌段共聚物特征,产品的硬度较大,拉伸强度较高,拉断伸长率较低,弹性较差。

本研究采用三段氯化工艺,从引发温度到PE熔点分为低温段(75~110 ℃)、中温段(110~125℃)和高温段(125 ℃至PE熔点)3个温度段,通过控制这3个温度段的氯气通入量和最高氯化温度,氯化反应比较均匀,产品几乎无HDPE残留结晶,弹性优良。本研究三段水相悬浮法合成CM工艺流程如图1所示。

图1 三段水相悬浮法合成CM工艺流程

3 CM的制备及性能

CM性能主要由原料性能、氯质量分数和氯分布三大要素所决定[9]。氯质量分数较易控制。氯分布主要是受氯化反应工艺条件等影响,通常用残余结晶度、熔融热或溶剩值等表征。

3.1 主要原料

HDPE,牌号YEC5515H,中国石化扬子石油化工有限公司产品;牌号CE2080,韩国LG化学株式会社产品。两个牌号HDPE的理化性能如表1所示。熔融指数表征HDPE平均相对分子质量,熔融指数越小,HDPE的平均相对分子质量越大。

表1 HDPE的理化性能

3.2 主要设备与仪器

200 L搪瓷反应釜,北京北搪兰派容器有限公司产品;T38.8型脱水机,合肥荣事达有限公司产品;沸腾干燥器,山东淄博贝特化工设备有限公司产品;X(S)K-160B型开炼机和XLB-50型平板硫化机,江苏拓达精诚测试仪器有限公司产品;MV2-2000E型门尼粘度仪,无锡市蠡园电子化工设备有限公司产品;XNA2400A型熔体流动速率仪,长春第二仪器厂产品;DSES-1000型微机控制电子万能试验机,岛津仪器(苏州)有限公司产品。

3.3 CM的性能

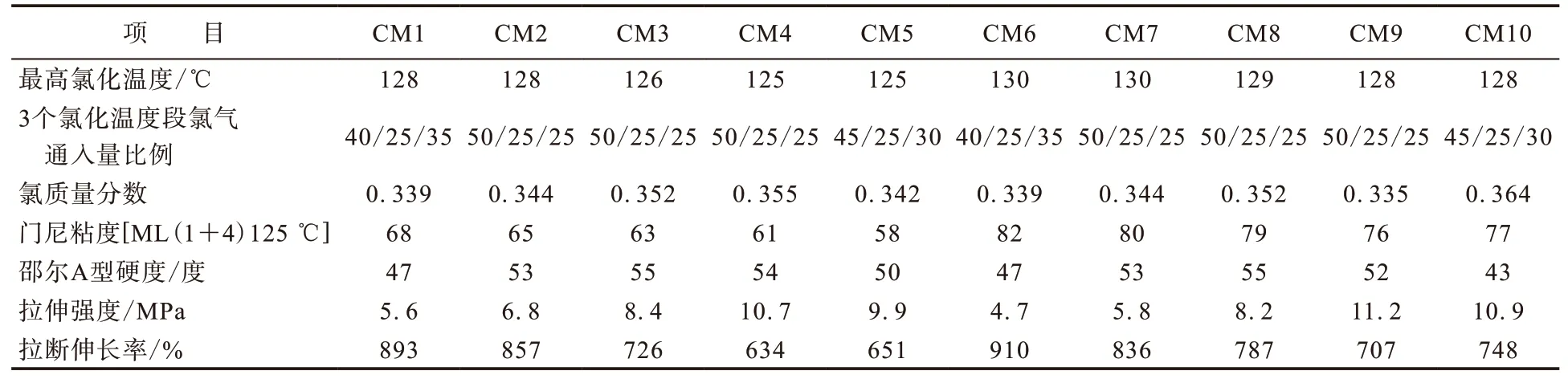

分别以YEC5515H和CE2080为原料,采用三段水相悬浮法氯化工艺,在最高氯化温度及3个温度段氯气通入量比例不同的条件下制得的CM纯胶性能如表2所示。从表2可以看出:相同工艺条件、不同牌号HDPE合成的CM性能差别较大,CM的门尼粘度主要取决于原料HDPE,采用YEC5515H合成的CM的门尼粘度远小于采用CE2080合成的CM的门尼粘度;相同HDPE、不同工艺条件下制得的CM强度性能差别也较大。通过选择原料、调节高温段最高氯化温度和3个氯化温度段氯气通入量比例可以制得不同性能的CM。

表2 不同原料及工艺条件下合成的CM纯胶性能

公司将YEC5515H和CE2080制得的CM产品牌号分别定为CM135L及CM135H,已经投入工业化生产并投放市场。

4 结语

三段水相悬浮法合成CM工艺对设备材质要求低、生产过程易控制、产品质量稳定、生产效率高,氯化反应均匀,产品几乎无HDPE残留结晶,具有优良的弹性。通过原料选择,控制3个氯化温度段的氯气通入量以及最高氯化温度,可以制备不同门尼粘度和强度性能的CM产品,满足客户对CM的性能要求。