氧化锌用量对溶聚丁苯橡胶耐屈挠性能的影响

2016-07-31牟守勇

牟守勇,李 宁

(北京橡胶工业研究设计院,北京 100143)

氧化锌和硬脂酸是硫化活化体系,在胶料硫化中的作用可以概括为3个方面:一是氧化锌与促进剂形成络合物,催化活化硫黄,形成活性很强的硫化剂,活化整个硫化体系;二是提高硫化胶的交联密度;三是提高硫化胶的耐热老化性能。氧化锌用量不同,对胶料耐屈挠性能必然产生不同的影响。

本工作采用基础配方,研究氧化锌用量对溶聚丁苯橡胶(SSBR)耐屈挠性能的影响。

1 实验

1.1 主要原材料

SSBR,牌号T2000R,中国石化上海高桥分公司产品;氧化锌,洛阳市蓝天化工厂产品。

1.2 配方

试验配方如表1所示。

表1 试验配方 份

1.3 试样制备

混炼胶的制备:生胶塑炼(薄通6次)→包辊→小料→炭黑(吃完料后左右3/4割刀各3次)→硫化体系(吃完料后左右3/4割刀各3次)→打三角包6次→下片。

硫化试样的制备:混炼胶停放24 h后采用电加热平板硫化机硫化,硫化条件为150 ℃×t90。

1.4 主要设备与仪器

Φ160×320型双辊筒开炼机,上海轻工机械技术研究所产品;电加热平板硫化机,佳鑫电子设备科技有限公司产品;GT-M2000FA型无转子硫化仪、AI-7000M型电子拉力机和屈挠试验机,中国台湾高铁科技股份有限公司产品;BX51型光学显微镜,日本Olympus公司产品。

1.5 性能测试

胶料性能按相应国家标准测试。

2 结果与讨论

2.1 硫化特性

氧化锌用量对SSBR硫化特性的影响如表2所示。Fmax-FL通常反映胶料交联程度的大小。

从表2可以看出:氧化锌用量不超过4份时,随着氧化锌用量增大,胶料的Fmax-FL逐渐增大,说明随着氧化锌用量增大,胶料的交联密度逐渐增大,这是由于氧化锌在硫化过程中与硬脂酸生成锌盐,提高了硫化率,使交联密度增大;氧化锌用量为5份时,胶料的Fmax-FL最小,这可能是对于SSBR来说5份氧化锌过多,部分氧化锌在诱导期阶段不能在胶料中溶解,仅起到了非补强填充剂的作用,从而使胶料Fmax较小。

表2 氧化锌用量对SSBR硫化特性的影响

从表2还可以看出,当氧化锌用量小于4份时,随着氧化锌用量增大,胶料的t90呈延长趋势,表明胶料的硫化速度减慢,这可能是氧化锌对促进剂有较大的吸附作用,从而影响了促进剂效能的缘故。

2.2 拉伸强度和撕裂强度

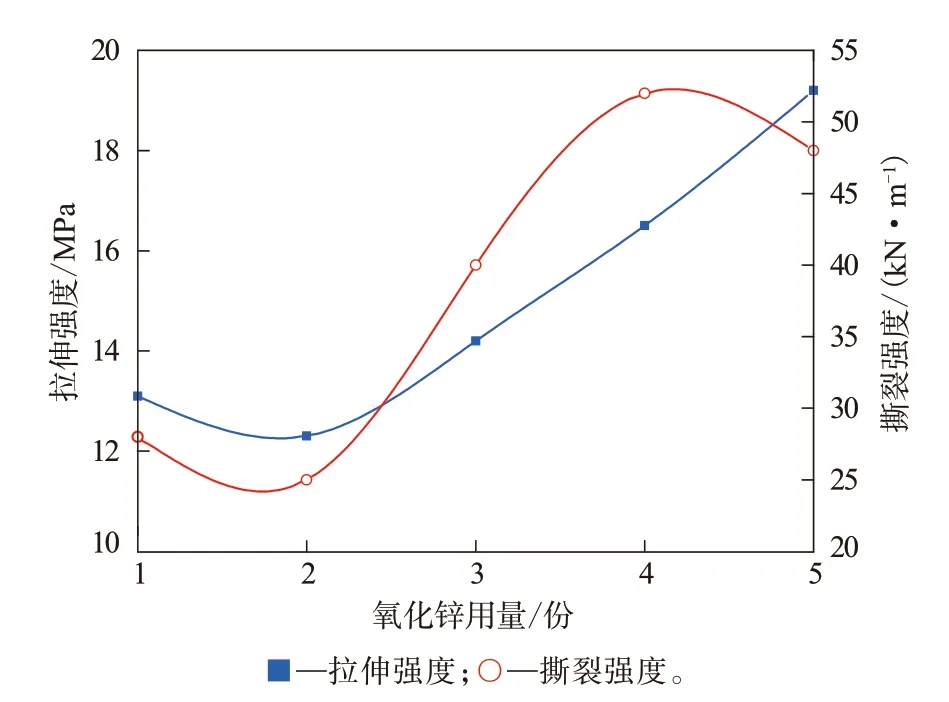

氧化锌用量对SSBR拉伸强度和撕裂强度的影响如图1所示。

图1 氧化锌用量对SSBR拉伸强度和撕裂强度的影响

从图1可以看出,随着氧化锌用量增大,硫化胶的拉伸强度与撕裂强度呈上升趋势,主要是由于氧化锌和硬脂酸生成可溶性锌盐,锌盐与交联先驱体螯合,使弱键处于稳定状态,使硫化生成的交联键较短,并增加了新的交联键,提高了交联密度,从而使硫化胶的拉伸强度和撕裂强度提高。

2.3 耐屈挠性能

氧化锌用量对SSBR屈挠性能的影响如表3所示。

从表3可以看出:随着氧化锌用量增大,硫化胶的耐初始屈挠性能明显降低;当氧化锌用量为3份时出现裂口与达到6级裂口的屈挠次数相差最大,说明裂纹增长速率降低,此时硫化胶具有较好的耐屈挠性能,这可能是氧化锌用量为3份时,其充分 发挥活化剂的作用,硫化胶形成的交联网络结构较为完善,硫化胶出现裂口后在屈挠过程中能够使应力松弛,裂纹增长减慢;当氧化锌用量增大到5份时,硫化胶的耐初始屈挠性能和抗裂口增长能力均较差,这可能是因为氧化锌用量越大,硫化胶中的应力集中点越多,耐屈挠性能越低。

表3 氧化锌用量对SSBR屈挠性能的影响

此外,对比前述不同氧化锌用量下硫化胶的拉伸强度与撕裂强度可以发现,硫化胶的耐屈挠性能随氧化锌用量变化的趋势与拉伸强度和撕裂强度随氧化锌用量变化的趋势基本相反,即硫化胶的耐屈挠性能随氧化锌用量增大而逐渐降低,而拉伸强度、撕裂强度随氧化锌用量增大而逐渐提高。

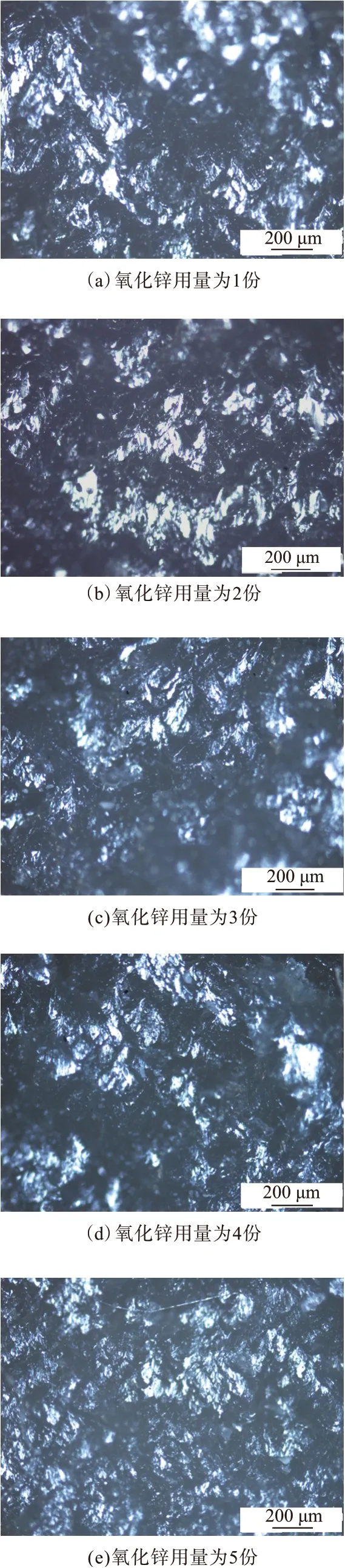

2.4 屈挠断面形貌

添加不同用量氧化锌的SSBR屈挠断面形貌光学显微镜照片如图2所示。从图2可以看出,随着氧化锌用量增大,硫化胶的断面粗糙程度相差不大,但氧化锌用量为3~4份时断面粗糙程度略大,这是因为适量氧化锌使硫化体系活性更高,硫化胶的交联密度更大,分子链之间的相互作用力更强,从而导致硫化胶屈挠破坏时断面粗糙程度略高。

图2 不同氧化锌用量的SSBR 6级屈挠裂口断面照片

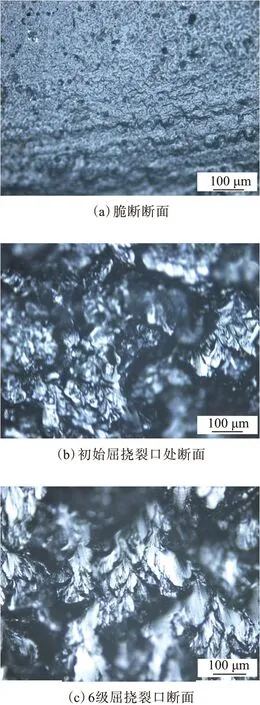

由前述硫化胶耐屈挠性能与氧化锌用量的关系可知,氧化锌用量为1份时硫化胶的耐初始屈挠性能较好,氧化锌用量为3份时硫化胶的抗裂口增长性能仍较好,选取这两个典型配方硫化胶观察其各级裂口断面形貌。

氧化锌用量为1份时SSBR脆断断面、初始屈挠裂口处断面、6级屈挠裂口断面的形貌如图3所示。对比图3(a)与(b)可以看出,氧化锌用量为1份的硫化胶出现初始裂口的断面粗糙程度远大于脆断断面,说明氧化锌用量为1份时硫化胶具有较好的耐初始屈挠性能,在屈挠次数近3万次时出现裂口。这可能是因为较少量氧化锌参与硫化反应,使促进剂的活性没有最大限度表现出来,从而导致交联键较少,在屈挠过程中分子链受约束较少,应力松弛加快。对比图3(b)与(c)可看出,硫化胶初始裂口与6级裂口的断面粗糙程度相差不大,即硫化胶试样出现裂口后很快达到6级裂口,这是由于添加少量氧化锌的硫化胶具有较差的抗裂口增长性能。

图3 氧化锌用量为1份时SSBR脆断断面和屈挠裂口断面

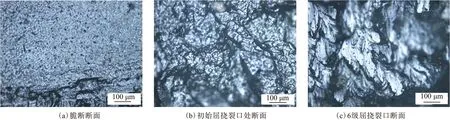

氧化锌用量为3份时SSBR脆断断面、初始屈挠裂口处断面和6级屈挠裂口断面的形貌如图4所示。

从图3(b)与图4(b)对比可以看出,氧化锌用量为3份时硫化胶初始裂口的断面粗糙程度比氧化锌用量为1份时小,这是因为氧化锌用量为3份时硫化胶的耐初始屈挠性能较氧化锌用量为1份时差。

对比图4(b)与(c)可以看出,氧化锌用量为3份时硫化胶初始裂口与6级裂口时断面粗糙程度相差较大,在屈挠次数为1.8万次左右时裂口发展为6级,抗裂口增长性能较好,这是因为氧化锌对硫化胶有良好的热稳定性作用,在屈挠过程中,氧化锌与多硫键断裂产生的硫化氢反应,形成新的交联键,使断裂的橡胶大分子重新缝合,形成稳定的硫化网络,从而使硫化胶的抗裂口增长能力增强。

图4 氧化锌用量为3份时SSBR脆断断面和屈挠裂口断面照片

总的来说,氧化锌用量对SSBR屈挠断面形貌影响较小。

3 结论

(1)随着氧化锌用量增大,SSBR的耐屈挠性能整体降低,拉伸强度与撕裂强度整体增大。

(2)氧化锌用量为3份时SSBR具有较好的耐屈挠性能。实际生产中对SSBR的耐屈挠性能要求较高时,可适量减小氧化锌用量,并调整其他配方组分来满足胶料性能要求。

(3)氧化锌用量对SSBR屈挠断面形貌影响较小。