白炭黑改性剂对天然橡胶性能的影响

2016-07-31李美书

付 文,李美书,王 丽

(广东石油化工学院 化学工程学院,广东 茂名 525000)

1992年米其林率先推出了全用白炭黑作为补强填料的轮胎,该轮胎集环保性与舒适性于一体,滚动阻力下降近30%,节油率提高7%左右,被称为绿色轮胎[1-2],白炭黑也成为轮胎工业中除炭黑外最重要的补强填料。目前白炭黑(特别是沉淀法白炭黑)已成功用于天然橡胶(NR)[3]、环氧化NR[4]、丁苯橡胶[5]等胶种中。但白炭黑表面含有大量硅羟基使其呈现亲水性,从而导致白炭黑在NR等非极性橡胶中难以湿润和分散;其次,白炭黑粒径小、表面能大,在橡胶基体中易团聚形成网络结构,导致胶料粘度大幅上升,加工性能差。针对以上问题,业内提出了多种白炭黑表面改性方法,如硅烷偶联剂改性[6]、表面活性剂改性[7]、接枝聚合物改性[8]等,以改善白炭黑在橡胶中的分散性及其与橡胶的相容性。

偶联剂Si69[双-(γ-三乙氧基硅基丙基)四硫化物]和KH570[γ-甲基丙烯酰氧基丙基三甲氧基硅烷]是常用的硅烷偶联剂,其一端通过水解可与白炭黑表面的羟基反应,另一端可在硫化过程中与橡胶分子链反应,其改性白炭黑与橡胶以化学交联为主[9]。聚乙二醇(PEG)和十八醇是常见的表面活性剂,其一端可与白炭黑表面羟基反应,另一端的有机基团与橡胶分子链相容性好,其改性白炭黑与橡胶以物理交联为主[10]。硅烷偶联剂和表面活性剂对白炭黑的改性机理如图1所示。

图1 改性剂对白炭黑的改性机理

本工作研究以上硅烷偶联剂和表面活性剂作为白炭黑改性剂对NR性能的影响,为白炭黑在NR中的应用和绿色轮胎原材料的选择提供参考。

1 实验

1.1 主要原材料

NR,牌号SVR 3L,越南产品;沉淀法白炭黑,福建远翔化工有限公司产品;偶联剂Si69和KH570,广州力本橡胶贸易有限公司提供;PEG,牌号2000,天津大茂化学试剂厂产品;十八醇,天津市巴斯夫化工有限公司产品。

1.2 主要设备与仪器

LN-1 L型密炼机,东莞利拿实业有限公司产品;XK-150型开炼机,广东湛江机械厂产品;Hakke400P 型哈克转矩流变仪,德国Thermo Elecron公司产品;GT-M2000型橡胶无转子硫化仪、GT-7011-D型屈挠试验机和GT-7012-D型耐磨试验机,高铁检测仪器(东莞)有限公司产品;KSH-R100型平板硫化机,东莞市科盛实业有限公司产品;XY-6074型橡胶冲击回弹性试验仪,深圳市宝安轩宇仪器有限公司产品;RPA2000橡胶加工分析仪,美国阿尔法科技有限公司产品;Leo1530VP型扫描电子显微镜(SEM),德国LEO公司产品。

1.3 配方

A1~A4配方:NR 100,白炭黑 50,改性剂(变品种) 4,氧化锌 5,硬脂酸 2,防老剂4010NA 1,硫黄 2,促进剂DM 1。

A5配方:除无改性剂以外,其他组分和用量与A1~A4配方相同。

1.4 试样制备

第1步:NR在密炼机中塑炼。密炼室初始温度为室温,转子转速为33 r·min-1,塑炼时间为15 min,排胶温度为110 ℃。

第2步:胶料一段混炼在开炼机上进行。加料顺序为:NR塑炼胶→白炭黑、改性剂和防老剂→左右各割刀5次→打三角包3次→下片。

第3步:将一段混炼胶放入Hakke400P型哈克转矩流变仪中于120 ℃下处理8 min。

第4步:胶料二段混炼在开炼机上进行。加料顺序为:热处理后的一段混炼胶→氧化锌、硬脂酸、硫黄和促进剂→打三角包8次→薄通8次→下片。

混炼胶停放24 h后在平板硫化机上硫化,硫化条件为150 ℃/16 MPa×(t90+2 min)。

1.5 性能测试

1.5.1 结合胶质量分数

混炼胶在室温下放置1 d后,称取(0.5±0.000 2) g,剪成约l mm3试样,用孔径23 μm的钢丝网包裹,放入甲苯中在室温下浸泡3 d,溶剂每天换1次,然后将试样干燥至恒质量。结合胶质量分数计算公式如下:

式中,m为结合胶质量分数;m1为浸泡前试样质量,g;m2为干燥后试样质量,g;ω1为混炼胶中橡胶质量分数;ω2为混炼胶中填料质量分数。

1.5.2 其他性能

胶料其他性能均按照相应国家标准测试。

2 结果与讨论

2.1 硫化特性

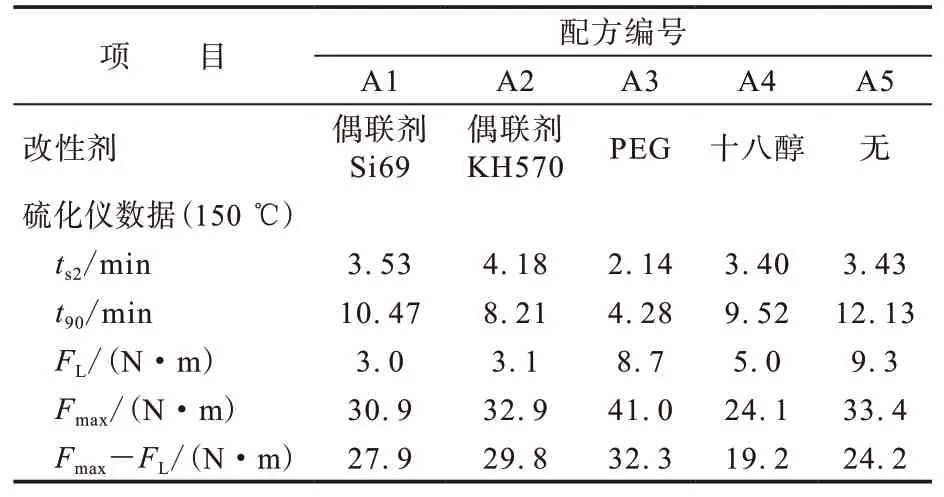

改性剂对胶料硫化特性的影响见表1。

表1 改性剂对胶料硫化特性的影响

从表1可以看出:与无改性剂的胶料相比,添加偶联剂Si69和KH570的胶料焦烧时间延长,添加PEG的胶料焦烧时间缩短,添加十八醇的胶料焦烧时间变化不大;添加4种改性剂的胶料硫化速度加快,其中添加PEG的胶料硫化速度最快;添加4种改性剂的胶料FL减小,FL在一定程度上反映了填料之间的相互作用[11],说明改性剂会降低白炭黑填料网络结构,其中添加偶联剂Si69和KH570的胶料FL较低;除添加十八醇的胶料外,添加另外3种改性剂的胶料Fmax-FL增大,Fmax-FL常用来反映胶料交联密度[11],这是由于十八醇作为小分子物质只对胶料起增塑作用,另外3种改性剂胶料交联密度提高。

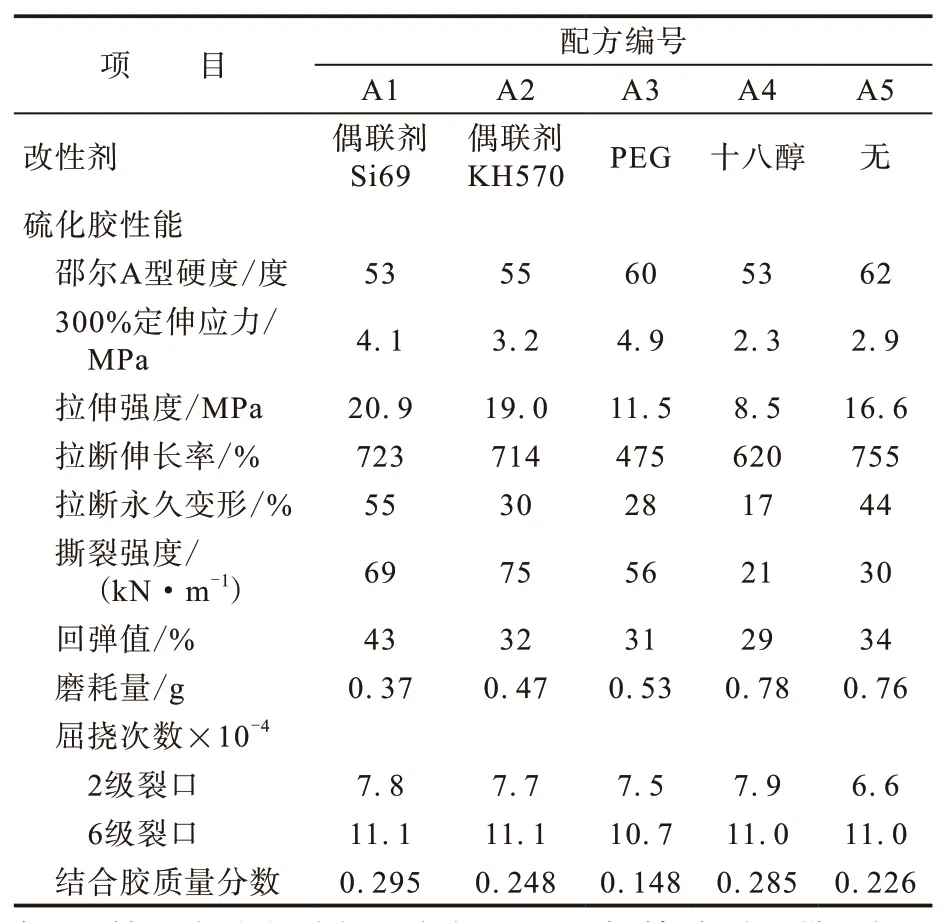

2.2 物理性能

改性剂对胶料物理性能的影响见表2。从表2可以看出:与无改性剂胶料相比,添加偶联剂Si69和KH570的胶料拉伸强度提高,其中添加偶联剂Si69的胶料拉伸强度最大,而添加PEG和十八醇的胶料拉伸强度降低;除添加十八醇的胶料外,添加另外3种改性剂的胶料300%定伸应力、撕裂强度和耐磨性能提高,其中添加PEG的胶料300%定伸应力最大,添加偶联剂KH570的胶料撕裂强度最大,添加偶联剂Si69的胶料耐磨性能最好;添加4种改性剂的胶料硬度和拉断伸长率降低,其中添加两种偶联剂的胶料拉断伸长率降幅较小;添加偶联剂Si69的胶料回弹值增大,添加其他3种改性剂的胶料回弹值减小;添加4种改性剂的胶料耐2级裂口的屈挠性能提高,耐6级裂口的屈挠性能提高不明显;除了添加PEG的胶料以外,添加其他3种改性剂的胶料结合胶质量分数增大,这是因为两种偶联剂和十八醇封闭了白炭黑的部分羟基,改善了白炭黑分散性和白炭黑与橡胶的相容性。

表2 改性剂对胶料物理性能的影响

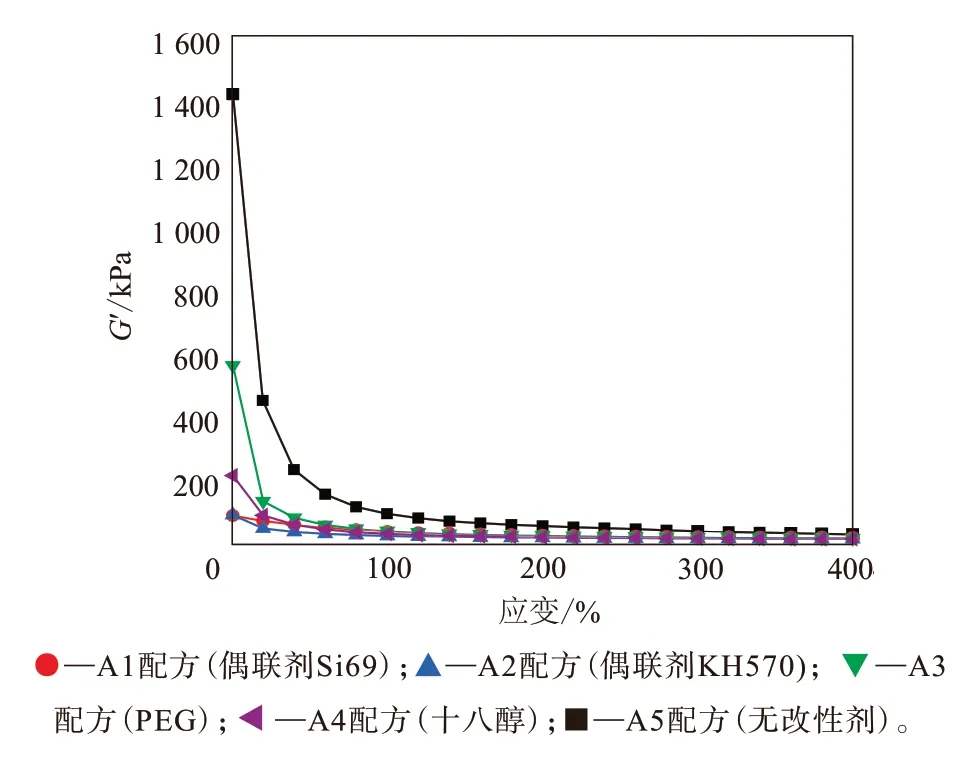

2.3 动态力学性能

一般而言,当超细填料添加到橡胶基体中后,由于自身表面能的作用相互聚集而形成填料网络。填料用量越大,填料网络结构效应越明显,混炼胶的剪切模量(G′)提高,反之则G′降低。当受应变作用时,混炼胶的G′会随着应变增大先下降而后趋于稳定[12]。

改性剂对胶料(混炼胶)动态力学性能的影响见图2。从图2可以看出,与无改性剂的胶料相比,添加改性剂的胶料G′降低,Payne效应明显减弱,其中添加偶联剂KH570和Si69的胶料G′下降幅度较大。这说明经偶联剂改性后,白炭黑在橡胶基体中的分散更均匀,填料网络结构更弱;与PEG和十八醇相比,偶联剂KH570和Si69更有利于白炭黑在橡胶基体中的分散。

图2 改性剂对胶料动态力学性能的影响

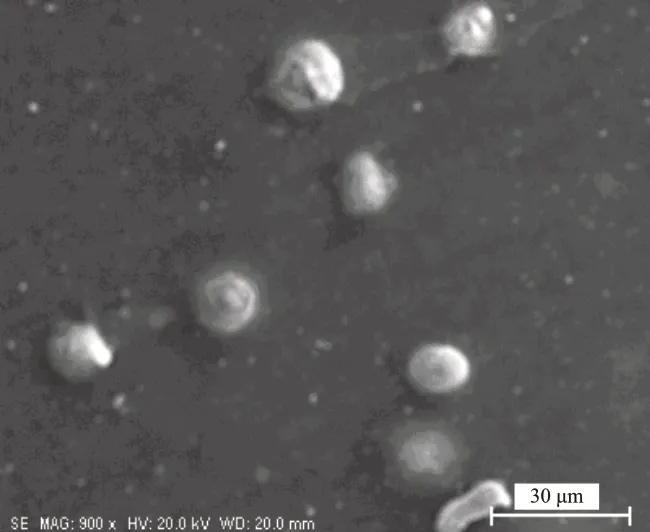

2.4 SEM分析

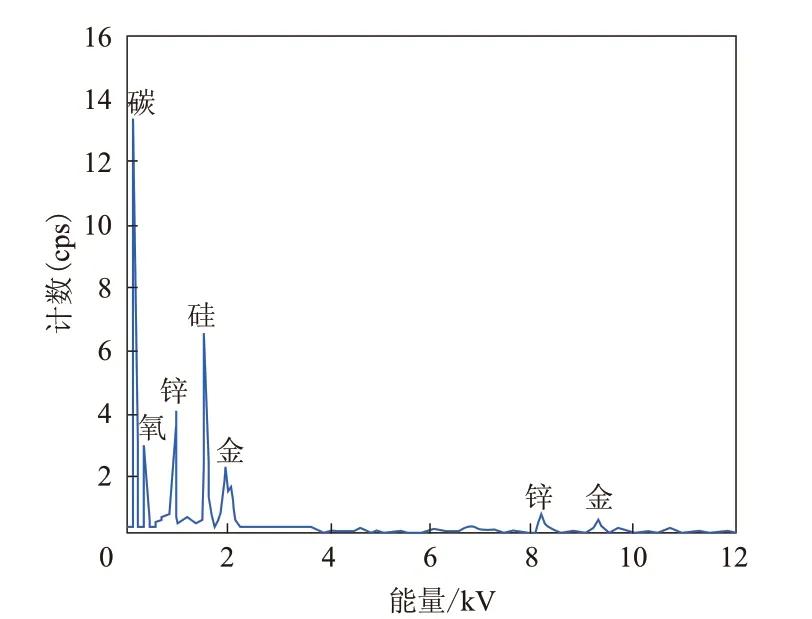

无改性剂胶料(硫化胶)拉断断面有许多颗粒,其SEM照片见图3。为鉴别该物质,用SEM自带的能谱仪对该颗粒进行元素分析,结果见图4。从图4可以看出,无改性剂胶料断面颗粒的主要成分为碳、氧、硅、锌和金。其中,碳为颗粒表面吸附的橡胶分子带入,锌为氧化锌带入,金为试样表面喷金带入,氧和硅为白炭黑主要成分,可以推断该颗粒为白炭黑粒子。

图3 无改性剂胶料拉断断面的SEM照片(放大900倍)

图4 无改性剂胶料拉断断面颗粒的能谱

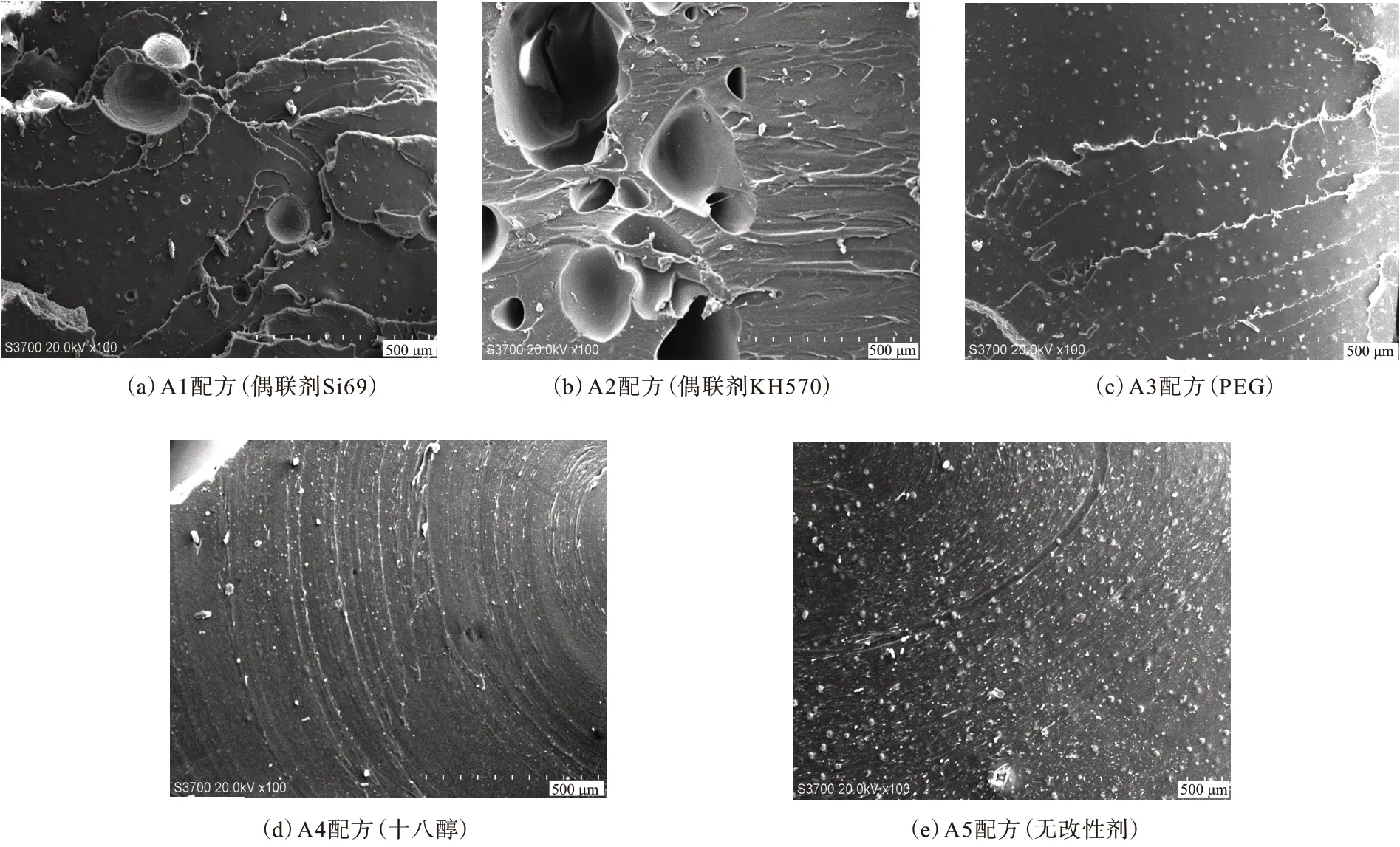

胶料拉断断面的SEM照片见图5。从图5可以看出:添加偶联剂Si69和KH570的胶料断面非常粗糙,说明填料与橡胶基体界面结合良好,其中添加偶联剂KH570的胶料泡孔较多,这是导致添加偶联剂KH570的胶料物理性能不及添加偶联剂Si69的胶料原因之一;添加PEG和十八醇的胶料断面较粗糙,说明填料与橡胶基体界面结合较好;无改性剂的胶料断面清晰、平整,说明填料与橡胶基体界面作用较弱,在外力作用下两相之间易断裂。总的来看,改性剂有助于改善白炭黑与橡胶基体的相互作用[13]。

图5 胶料拉断面的SEM照片(放大100倍)

3 结论

(1)与无改性剂胶料相比,添加改性剂的胶料硫化速度加快,FL减小,填料网络结构降低,其中两种偶联剂胶料的FL较低;两种偶联剂和PEG胶料的Fmax-FL增大,交联密度提高。

(2)与无改性剂胶料相比,两种偶联剂胶料的拉伸强度提高,两种表面活性剂胶料的拉伸强均降低;两种偶联剂和PEG胶料的300%定伸应力、撕裂强度和耐磨性能提高;两种偶联剂和十八醇胶料的结合胶质量分数提高。

(3)经偶联剂改性后,白炭黑在橡胶基体中的分散更均匀,填料网络结构更弱。

总的来看,改性剂有助于增强白炭黑与橡胶基体的相互作用,偶联剂Si69对白炭黑胶料的改性作用最好。