轨道车辆某型橡胶一系弹簧结构优化

2016-07-27孙海燕程海涛朱泓吉

王 俊,孙海燕,程海涛,谭 方,常 浩,朱泓吉

(1.湘潭大学,湖南 湘潭 411100;2.株洲时代新材料科技股份有限公司,湖南 株洲 412007)

橡胶一系弹簧是轨道车辆重要的减震部件,安装于轴箱与构架之间,主要起垂向弹性支撑作用,并传递纵向牵引或制动载荷和横向导引作用。橡胶一系弹簧需要缓冲线路对轮对的冲击载荷,由于长时间进行周期振动可能会产生疲劳破坏,因此疲劳寿命是橡胶一系弹簧设计需关注的重点。

1 某型橡胶一系弹簧结构及主要技术要求

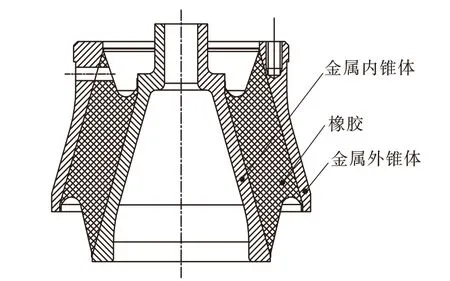

橡胶一系弹簧由带锥度的金属件与橡胶硫化而成。某型橡胶一系弹簧初始结构如图1所示,由金属外锥体、橡胶、金属内锥体组成,可通过调整金属件角度满足不同刚度要求。由于橡胶弹性模量很小,二期内部损耗大,因此振动衰减快。橡胶的此种特性提高了一系弹簧的减震性能[1]。

图1 某型橡胶一系弹簧初始结构示意

该型橡胶一系弹簧主要技术要求为:在(28±3) kN垂向载荷下的垂向静刚度值为2.5×(1±15%) kN·mm-1,满载时最大垂向变形控制在23 mm以内,300万次疲劳试验后刚度变化率小于20%,装车运行达到200万km以上。虽然这种初始结构更易于进行硫化处理,但是应变过大且由于橡胶鼓出引起的应力集中而导致其疲劳寿命大大缩短。

2 结构优化与分析

2.1 结构优化

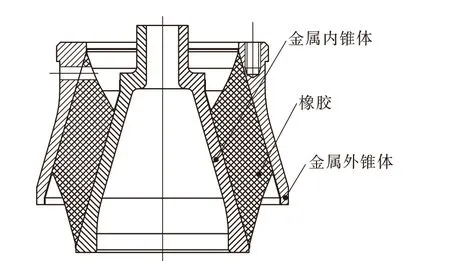

为了改善初始结构刚度与疲劳性能,根据试验数据与有限元分析对初始结构进行了优化,优化结构见图2。对铁件角度进行了调整以改善刚度性能,更改了橡胶型面,以解决应变过大与应力集中问题。与初始结构相比,优化结构具有以下优点。

图2 某型橡胶一系弹簧优化结构示意

(1)优化结构采用流线形橡胶型面,有利于降低橡胶的应力应变水平[2];同时流线形圆滑过渡的橡胶型面在产品垂向受载时,与初始结构相比不易产生褶皱,疲劳过程中不会产生裂纹,利于延长疲劳寿命。

(2)芯轴与橡胶粘合的上端面及外套与橡胶粘合的下端面有更多的空间容纳橡胶变形,避免了产品在垂向受载时此两处的应力集中。

2.2 有限元分析

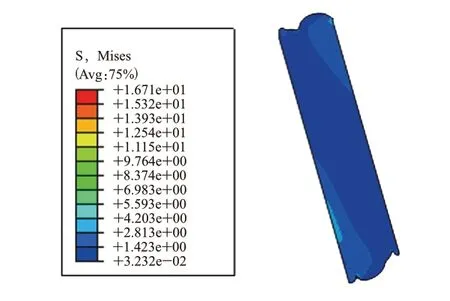

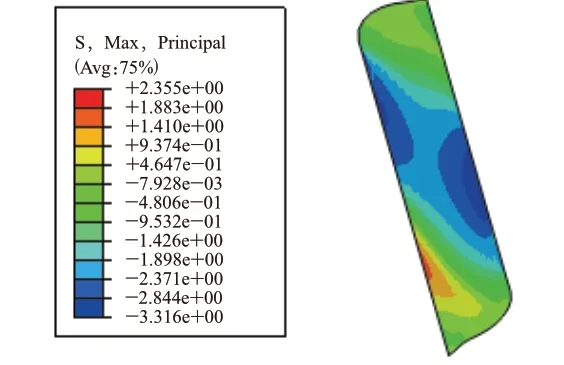

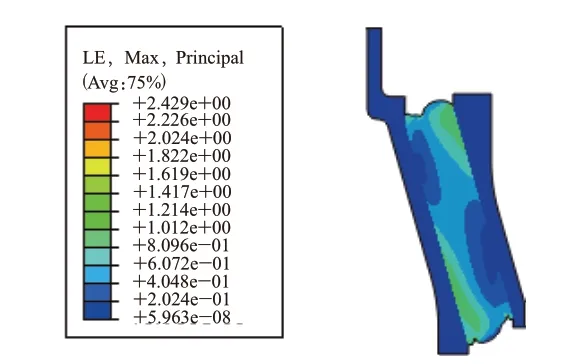

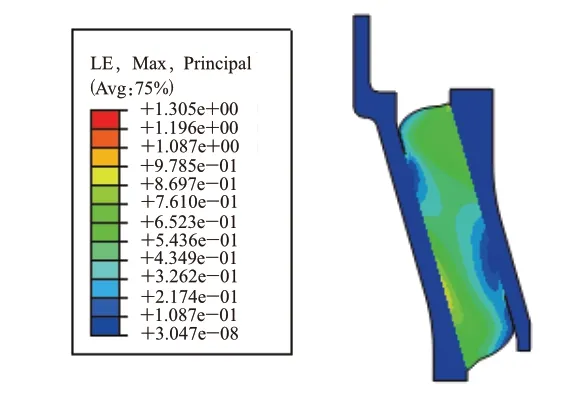

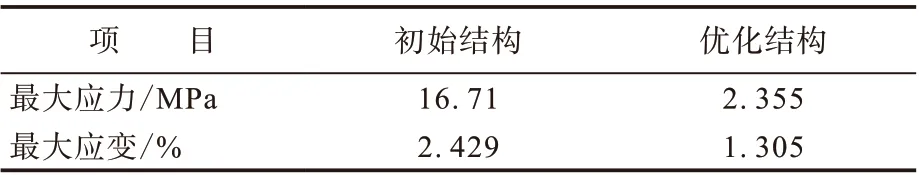

为了研究橡胶一系弹簧受力情况,对初始结构与优化结构进行了有限元分析。由于橡胶一系弹簧主要承受垂向载荷,本研究采用轴对称模型,内锥体下端固定,对模型外锥体垂向加载23 mm位移。两种结构的应力应变分布如图3~6所示。两种结构应力应变计算结果对比如表1所示。

图3 初始结构应力云图

图4 优化结构应力云图

图5 初始结构应变云图

图6 优化结构应变云图

表1 两种结构应力应变结果对比

从图3~6可以看出,与初始结构相比,优化结构橡胶鼓出情况有明显改善,证明流线形型面设计能够提供更大的橡胶变形空间。从表1可以看出,应力集中问题得到了解决,优化结构最大应力仅为2.355 MPa,相当于初始结构的14.1%,最大应变减小了46.3%。由此可见,优化结构力学性能相对于初始结构得到了很大程度的改善。

3 试验验证

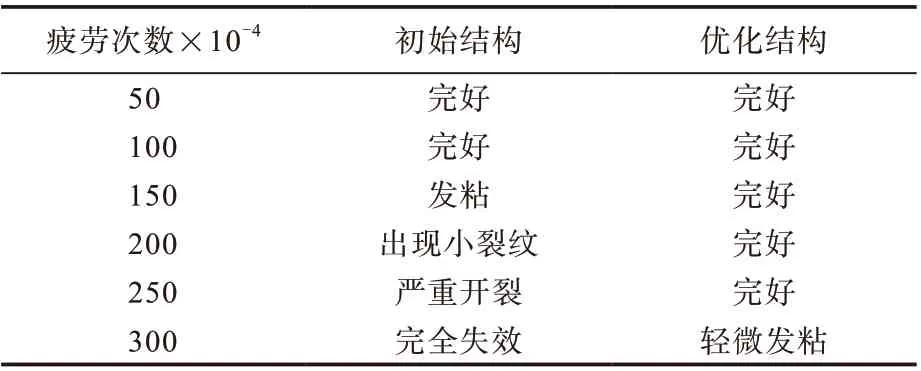

刚度性能与疲劳寿命是橡胶一系弹簧设计关注重点[3]。为研究橡胶一系弹簧刚度及疲劳性能,分别对两种结构进行刚度试验与疲劳试验,如图7和8所示。疲劳试验前两种结构垂向刚度均接近2.5 kN·mm-1,满足技术要求。在对两种结构进行疲劳试验的同时,每50万次疲劳试验后分别对两种结构进行刚度测试。试验载荷历程见图9,疲劳试验结果见表2,刚度试验条件及结果见表3。

表2 两种结构疲劳试验结果

图7 刚度试验示意

图8 疲劳试验示意

图9 疲劳试验载荷历程

从表2可以看出,初始结构在150万次疲劳试验后开始出现鼓包发粘,200万次后便出现了裂纹,而优化结构完成300万次疲劳试验后只出现了轻微发粘,说明优化结构的耐疲劳性能得到很大程度的改善。

从表3可以看出,初始结构的刚度值随着疲劳次数的增大而越来越小,在200万次疲劳试验后已经不符合刚度变化率不低于20%的技术要求。优化结构完成250万次疲劳试验后刚度值下降率仅为14.0%,说明优化结构刚度性能更加稳定,抗机械损伤能力强,有利于延长产品的疲劳寿命。

表3 两种结构垂向刚度试验结果

刚度与疲劳试验证明优化结构满足技术要求。

4 结论

优化结构采用流线形型面与圆滑过渡,减小了橡胶应变,解决了应力集中问题,有效地延长了产品疲劳寿命,且刚度性能稳定,抗机械损伤能力强。