大工匠惊叹数字背后的大国匠心

2016-07-26

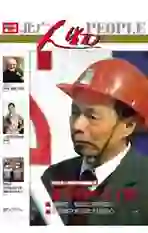

■胡双钱:35年加工数十万飞机零件无差错

“学技术是其次,学做人是首位,干活要凭良心。”胡双钱喜欢把这句话挂在嘴边,这也是他技工生涯的注脚。

胡双钱是上海飞机制造有限公司的高级技师,一位坚守航空事业35年、加工数十万飞机零件无一差错的普通钳工。对质量的坚守,已经是融入血液的习惯。他心里清楚,一次差错可能就意味着无可估量的损失甚至以生命为代价。他用自己总结归纳的“对比复查法”和“反向验证法”,在飞机零件制造岗位上创造了35年零差错的纪录,连续十二年被公司评为“质量信得过岗位”,并授予产品免检荣誉证书。他不仅工作无差错,还特别能攻坚。在ARJ21新支线飞机项目和大型客机项目的研制和试飞阶段,设计定型及各项试验的过程中会产生许多特制件,这些零件无法进行大批量、规模化生产,钳工是进行零件加工最直接的手段。胡双钱几十年的积累和沉淀开始发挥作用。他攻坚克难,创新工作方法,圆满完成了ARJ21-700飞机起落架钛合金作动筒接头特制件制孔、C919大型客机项目平尾零件制孔等各种特制件的加工工作。胡双钱先后获得全国五一劳动奖章、全国劳动模范、全国道德模范称号。

已经55岁的胡双钱现在最大的愿望是:“最好再干10年、20年,为中国大飞机多做一点。”

■孟剑锋:用上百万次錾刻敲击奏响的乐章

古老的中国錾刻技术作为国礼,给各国元首开了一个小小的玩笑,在送给他们的礼品中,有一个金色的果盘里放了一块柔软的丝巾,看到的人都会情不自禁地伸手去抓,结果没有一个人能抓得起来,原来这块丝巾是用纯银錾刻出来的。

錾刻工艺师孟剑锋就参与了这份国礼的制作。他已在工艺美术行业上奋斗了22年。孟剑锋是一个能够沉下心来做细活的人。为了提高技术水平,他勤练基本功,几个枯燥的动作,他能重复练习一年。 他利用业余时间学习绘画,学习中国各个历史时期的工艺美术知识,积极探索新的工艺制作方法,大胆改进创新,创作出大量贵金属工艺摆件作品,先后制作了2008年北京奥运会优秀志愿者奖章、5·12抗震英雄奖章、全国道德模范奖章、中国海军航母辽宁舰舰徽等作品模具,为中国传统文化的传播和工美事业的发展做出了贡献。他尝试改变铸造的焙烧温度、化料温度和倒料时的浇铸速度,经过反复试验、对比和推算,攻克了纯银铸造的工艺难题,使成品率提高了近50个百分点,大大提高了生产效率,减少了生产成本。

说起制作国礼,开好錾子仅仅完成了制作的第一步,最难的是,在这个厚度只有0.6毫米的银片上,有无数条细密的经纬线相互交错,在光的折射下才形成了图案,而这需要进行上百万次的錾刻敲击。“一定是一次就錾到家,不能半途停,你停了再起錾子的时候跟上一次尾部的那个錾子印不太一样。”孟剑锋说。

下手时要稳准狠,同时又要特别留神,不能錾透了。上百万次錾刻,只要有一次失误,就前功尽弃。“这东西赏心悦目,所以说得把它做到极致,如果说做的不好,那干脆就不用做工艺美术行业了。”孟剑锋认真地说。

■张冬伟:用长达13公里的手工焊缝书写传奇

张冬伟是个80后,但手里的活儿却让老师傅们竖起大拇指。他主要从事LNG(液化天然气)船围护系统的焊接工作。虽然年纪不大,却已是个明星工人,所获奖励无数:2005年度中央企业职业技能大赛焊工比赛铜奖、2006年第二十届中国焊接博览会优秀焊工表演赛一等奖,是当今世界最先进、建造难度最大的45000吨集装箱滚装船的建造骨干工人。

LNG船是国际上公认的高技术、高难度、高附加值的“三高”船舶。作为LNG船核心的围护系统,焊接是重中之重。围护系统使用的殷瓦大部分为0.7mm厚,殷瓦焊接犹如在钢板上“绣花”,对操作人员的技术、耐心和责任心要求非常高。面对肩上的重担,张冬伟不断地磨炼自己的心性,培养专注度,潜心研究焊接工艺。为了攻破技术难关,他与技术人员放弃休息时间,日夜埋头图纸堆中,潜心钻研技术突破。最终,他主持的实验取得成功,得到专利方的认可,并用于LNG船实船生产,收到良好成效。

LNG船液货舱围护系统是LNG船的核心,其焊接是建造的重中之重。而且,一艘LNG船上的手工焊缝长达13公里,短短几米长的焊缝,通常需要焊接五六个小时,而任何一个针眼大小的漏点,都有可能带来致命后果。因此,LNG船焊接是一个对技术要求极高,对人的耐心和责任心要求极高,只许成功、不许失败的高难度任务。

张冬伟坦言,造船行业与其他行业相比,并不光鲜,相反十分艰苦,来自外界的诱惑很多也很大。不过,坚持到底是他一贯的作风,他不会为外界的诱惑所动。

■管延安:八万辆小轿车重量的水泥沉管海底对接,做到零误差

管延安,中交港珠澳大桥岛隧工程V工区航修队首席钳工。经他安装的沉管设备,已成功完成18次海底隧道对接任务,无一次出现问题。接缝处间隙误差做到了“零误差”标准。因为操作技艺精湛,管延安被誉为中国“深海钳工”第一人。

港珠澳大桥海底隧道并没有采用传统的挖掘作业,而是用33节水泥沉管在海底一一对接而成。一节沉管长180米,宽38米,高11.4米,重量近八万吨,相当于八万辆小轿车的重量。这么重的东西下沉到四五十米的深海中与另一根对接,误差要以毫米计算,可以说是海底绣花。海底隧道完全封闭,大型机械无法进入,对接时只能依赖事先安装好的各种操作设备。

管延安所安装的设备中有一种叫截止阀,沉管对接时,它的作用是控制入水量,调节下沉速度,从而让两节隧道在深海中精准对接。同样是安装阀门,拧螺丝,如果是普通设备,只需要牢固稳定就行了,但在深海中操作,要做到设备不渗水不漏水,安装接缝处的间隙必须小于一毫米。这样的间隙无法用肉眼判断,管延安只能凭借手感来操作。

凭着手上的感觉,就能判断一毫米的间隙,从2013年港珠澳大桥完成第一次海底隧道对接到现在,经管延安的手安装的设备已经成功对接16节海底隧道,操作零失误。

“我平时最喜欢听的就是锤子敲击时发出的声音。”管延安说,20多年钳工生涯,有艰苦,但他也深深地体会到其中的乐趣。

●周东红:千万次捞纸误差不超过1克

著名国画家李可染曾说过,“没有好的宣纸,就作不出传世的好国画。”一张宣纸从投料到成纸,要一百多道工序,其中直接决定宣纸成败的工序就是捞纸。周东红就是一名捞纸工,国内不少著名的书画家都点名要他做的宣纸。“我做了三十多年,我对这个纸的感觉,就是我做出来的每一张纸,都有它自己的灵魂。”

两个人抬着纸帘在水槽中左右晃动,一张湿润的宣纸便有了雏形,整个过程不过十几秒。但是宣纸的好与坏、厚与薄、纹理和丝络就全在这一“捞”上。

周东红和他的搭档每天要重复这样的捞纸动作一千多次。

老周说,宣纸是老祖宗留下的东西,已经有1500多年历史了,一张宣纸从投料到成纸需要经历300多天,118个环节,100多道工序。

对老周来说,他捞每一张纸都融进了情感,也从中收获了快乐和成就感。如今老周把捞纸当成了一种责任,手把手地“传帮带”,为的就是让老祖宗留下的技艺更好地传承下去。

常年与水打交道,即使是在最寒冷的冬天,为了保持手感也要把一双赤裸的手伸入冰冷的山泉水中;每天弯腰、转身、跨步,把一套动作重复上千遍,这就是周东红的工作状态。

周东红是中国宣纸股份有限公司职工、高级技师。周东红保持着一个令人敬畏的纪录:30年来年均完成生产任务145.54%。这个数字意味着每天至少需要在纸槽边站上12个小时以上,意味着常年需要在凌晨4点就进入工作岗位,到下午5点才能离开。他的手由于长年累月浸泡在水里,烂了又烂。30年来,他到底加了多少班,只有周东红自己知道,只有他的手知道。

对宣纸事业的热爱,让周东红在创新的路上不停歇,用自己的努力让传统得以赓续,他觉得这是比自己生命还重要的东西。

■高凤林:为火箭焊接“心脏”的人

焊接技术千变万化,为火箭发动机焊接,就更不是一般人能胜任的了,高凤林就是一个为火箭焊接“心脏”的人。

高凤林,中国航天科技集团公司第一研究院国营二一一厂特种熔融焊接工、发动机零部件焊接车间班组长,特级技师。

30多年来,高凤林先后参与北斗导航、嫦娥探月、载人航天等国家重点工程以及长征五号新一代运载火箭的研制工作,一次次攻克发动机喷管焊接技术世界级难关,出色完成亚洲最大的全箭振动试验塔的焊接攻关、修复苏制图154飞机发动机,还被丁肇中教授亲点,成功解决反物质探测器项目难题。高凤林先后荣获国家科技进步二等奖、全军科技进步二等奖等20多个奖项。

上世纪90年代,为我国主力火箭长三甲系列运载火箭设计的新型大推力氢氧发动机,其大喷管焊接曾一度成为研制瓶颈。高凤林凭借着高超的技艺攻克了烧穿和焊漏两大难关,焊接出了第一个大喷管。没想到,大喷管在经过x光检测时却显示,焊缝有200多处裂纹,大喷管将被判“死刑”!

有积累才能在关键时刻彰显英雄本色。经过从材料的性能、大喷管结构特点等展开分析排查,高凤林在高层技术分析会上,面对众多技术专家的质疑,底气十足地说:200多处裂纹是假裂纹!最终,经过200倍的显微镜下的剖切试验,证明他的判断是正确的,第一台大喷管也由此成功送上了试车台,我国火箭的运载能力大幅提升。

■宁允展:经他手研磨的部件已经绕地球运行2万多圈

宁允展,车辆钳工,高级技师,高铁首席研磨师。他是国内第一位从事高铁转向架“定位臂”研磨的工人,也是这道工序最高技能水平的代表。他研磨的定位臂,已经创造了连续十年无次品的纪录。他和他的团队研磨的转向架安装在673列高速动车组,奔驰9亿多公里,相当于绕地球2万多圈。

转向架是高速动车组九大关键技术之一,转向架上有个“定位臂”,是关键中的关键。高速动车组在运行时速达200多公里的情况下,定位臂和轮对节点必须有75%以上的接触面间隙小于0.05毫米,否则会直接影响行车安全。宁允展的工作,就是确保这个间隙小于0.05毫米。他的“风动砂轮纯手工研磨操作法”,将研磨效率提高了1倍多,接触面的贴合率也从原来的75%提高到了90%以上。他发明的“精加工表面缺陷焊修方法”,修复精度最高可达到0.01毫米,相当于一根细头发丝的1/5。他执着于创新研究,主持了多项课题攻关,发 明了多种工装,其中有2项通过专利审查,获得了国家专利。

一心一意做手艺,不当班长不当官,扎根一线24年,宁允展与很多人有着不同的追求:“我不是完人,但我的产品一定是完美的。做到这一点,需要一辈子踏踏实实做手艺。”

■顾秋亮:深海“蛟龙”守护者

蛟龙号载人潜水器是目前世界上潜深最深的载人潜水器,其研制难度不亚于航天工程。在这个高精尖的重大技术攻关中,有一个普通钳工技师的身影,他就是顾秋亮。

顾秋亮不善言辞,却“战绩”赫赫,先后参与过蛟龙号载人潜水器在内的几十项重大装备的研制、安装及调试工作;他奉献40余载,始终如蜡烛般燃烧自我,照亮前路。

2009年起,蛟龙号载人潜水器拉开了海上试验的序幕。尽管已50多岁,但四年的海试他一次都未落下。与他并肩作战的大多数是年轻的科研人员,提到这位亦师亦友的老顾同志,他们都会竖起大拇指,直呼其为“拼命三郎”!

上船之初,从未出过海的顾秋亮便出现了严重的晕船反应,他心急如焚,“眼看着马上就要开始试验了,怎么办?”吞下晕船药,他硬挺着起床,没多久就投入到紧张忙碌的海试工作中。

海上试验工作条件非常艰苦,他经常不得不在60多摄氏度高温的甲板上挥汗如雨,完成一次次拆卸、安装、维护保养工作。蛟龙号内部的操作维护空间比较狭小,顾秋亮常常需要在里面钻进爬出,有时甚至是只有一只手能伸进去的地方,他也必须坚持完成设备的拆装和维护。四年的海试,顾秋亮已记不清历经了多少个不眠之夜。7000米级海试期间,顾秋亮和同事们连续两个通宵,利用自己丰富的工程经验,解决了进口推进器的瑕疵。冲刺7000米深度大关的前夜,为了修复装于潜水器后上方的推力器,顾秋亮又一次挺身而出。

“我希望亲自护送它完成其‘成人前的最后一次考验。”这就是顾秋亮的心声。