AP1000蒸汽发生器支承用关节轴承的安装

2016-07-26陈淼鑫黄小强吴志远

陈淼鑫,黄小强,吴志远

(国核工程有限公司,上海 200233)

关节轴承一般用于低速下的摆动运动、倾斜运动和旋转运动,在工程机械、车辆船舶、矿山冶金、航空航天、印刷纺织等各领域均有广泛应用[1-4]。关节轴承的润滑主要包括自润滑、液体润滑和脂润滑[4],文中介绍一种第3代核电技术AP1000核电站蒸汽发生器支承用自润滑关节轴承,重点介绍其安装难点和安装方法。

1 AP1000蒸汽发生器支承用关节轴承

核电站蒸汽发生器(Steam Generator,SG)是将反应堆的热能传递给二回路介质以产生蒸汽的热交换设备。第3代核电技术AP1000采用2台典型的直立式带有一体化汽水分离器的U形管自然有2组互为90°布置的4个辅助支承,分别是2个循环蒸汽发生器。在每个蒸汽发生器的中、上部中部侧向支承和2个上部侧向支承;蒸汽发生器下部还有1组侧向支承,其结构布置如图1所示[5]。

1—蒸汽发生器垂直支承柱;2—反应堆冷却剂泵与冷管段的接管嘴;3—蒸汽发生器中部侧向支承;4—蒸汽发生器;5—蒸汽发生器上部侧向支承;6—蒸汽发生器水室下封头组件;7—蒸汽发生器下部侧向支承;8—反应堆冷却剂泵;9—支承柱底卒锚固件

AP1000蒸汽发生器支承“金鸡独立”的特殊结构与以往的压水堆核电站完全不同,因而在支承件零件的设计上也与众不同,在蒸汽发生器的下、中、上部侧向支承组件中都引入了自润滑关节轴承。这些关节轴承属于核安全相关物项,设计要求关节轴承的静、动态摩擦因数不能超过0.15,能够自由转动,使支承件能够适应反应堆启动和停堆时蒸汽发生器的正常膨胀和收缩。关节轴承在AP1000核电站60年寿命期限内必须保持物理上的完整性。

AP1000蒸汽发生器支承中不同部位的关节轴承尺寸不同(表1),但结构完全相同(图2)。以型号为SPB-LLS的关节轴承为例,其外圈材质为ASTM A747 CB7Cu-1 (17-4PH) H1025铁铬镍铜耐腐蚀沉淀硬化不锈钢,为双半剖分外圈结构,通过316不锈钢内六角螺钉连接;内圈材质为ASTM B505-C96900 TOUGHMET 3CX105铜镍锡合金,外球面上均匀分布深度至少为6.3 mm的圆柱形凹槽,每个凹槽都与球面垂直,凹槽内装有圆柱形的固体润滑剂。固体润滑剂的成分为高纯度核级石墨(碳的质量分数为99.9%以上),成分中不含粘合剂,硫、卤素或其他灰分的质量分数不超过100×10-6。鉴于固体润滑剂的形状和成分,也可称之为石墨柱或石墨塞。为能够充分的润滑,分布在内圈外球面上的全部石墨柱占整个内圈外球面面积的40%以上,石墨柱必须高出内圈外球面0.25~0.38 mm。

表1 AP1000蒸汽发生器支承用关节轴承型号和主要设计参数

图2 关节轴承结构示意图

从上述结构和材质可以看出,AP1000蒸汽发生器支承用关节轴承具有以下特点:

1)采用自润滑设计,结构简单。使用固体润滑剂,无需开油槽、油孔,加工制造相对简单[6]。轴承端面没有密封圈,避免了关节轴承在使用过程中出现密封圈带转、不贴合、脱落、卡死、反咬等质量问题[7-8]。

2)润滑剂镶嵌在内圈外球面。目前大多数自润滑关节轴承是在外圈的内球面粘贴一层自润滑衬垫层[1,9-10],衬垫材料主要有聚四氟乙烯(PTFE)纤维、碳纤维、高性能聚乙烯纤维等纤维材料织物[10]。而AP1000蒸汽发生器支承用关节轴承不使用衬垫,直接将固体润滑剂镶嵌在内圈的外球面,不用担心因粘接工艺不良导致衬垫层剥落或滑出[9,12]。此外,与将固体润滑剂镶嵌在外圈内球面的设计[4,13]不同,AP1000蒸汽发生器支承用关节轴承是在内圈外球面上加工镶嵌凹槽,制造相对简单。

3)工作温度高、润滑剂稳定、免维护。当关节轴承的滑动面材料配对为钢-钢时,其容许的工作温度取决于润滑剂的容许工作温度,AP1000蒸汽发生器支承用关节轴承的润滑剂采用高纯度石墨,设计的工作温度可以达到426 ℃,远高于聚四氟乙烯的工作温度(200 ℃左右)。另一方面,石墨稳定性和耐辐照性能好,在反应堆γ射线和中子的长期照射下,不会产生其他有害物质,非常适合核电站的运行工况。在关节轴承转动时,由于石墨和铜镍锡合金膨胀系数的差异,石墨可以涂覆在内外圈之间,形成自润滑的接触面,在核电站60年的设计寿命内无需维护。

2 关节轴承的安装

2.1 安装难点

AP1000蒸汽发生器支承用关节轴承与轴承座孔为过盈配合,两者之间的设计过盈量为0.03~0.15 mm。关节轴承的安装难点主要有以下几个方面:

1)由于是过盈配合,一般采用加热轴承座孔或者液氮冷却轴承的方法安装。而AP1000蒸汽发生器支承不允许加热,关节轴承不允许采用外力强行安装,也禁止使用液氮冷却。产品供应商明确要求此关节轴承只能用干冰冷却后装入支承件座孔内,采用干冰冷装法的冷缩量要比采用液氮冷却的小一些,国内很少使用此方法,安装单位也是第一次实践。

2)关节轴承冷缩后与支承件座孔之间的间隙至少需要0.05 mm才便于安装,而部分关节轴承双半外圈的拼接处可能由于运输不当存在细微“错边”,增大了冷装的困难,如果不进行调整,安装过程中可能会出现卡死。

3)根据安装前的冷缩试验数据,关节轴承在干冰中冷却6 h后取出安装,外圈外径变化较快,5 min内的冷缩量为0.12~0.20 mm,5 min后冷缩量变化不稳定,不能满足安装要求。而大尺寸关节轴承的安装需使用行车起吊,必须在短时间内完成安装,安装难度大。

2.2 应对措施

针对上述安装难点和风险,安装单位复测了蒸汽发生器支承件上轴承座孔的尺寸;另一方面,关节轴承供应商和安装单位均对关节轴承外径现场复测,重点关注关节轴承双半外圈拼接处的外径,对于尺寸超差的关节轴承,供应商现场对关节轴承重新拆装进行调整。通过尺寸复测和必要的调整,可以在设计允许的范围内合理优化关节轴承和支承件上座孔的配对,增加轴承冷缩后的安装间隙,降低安装难度。

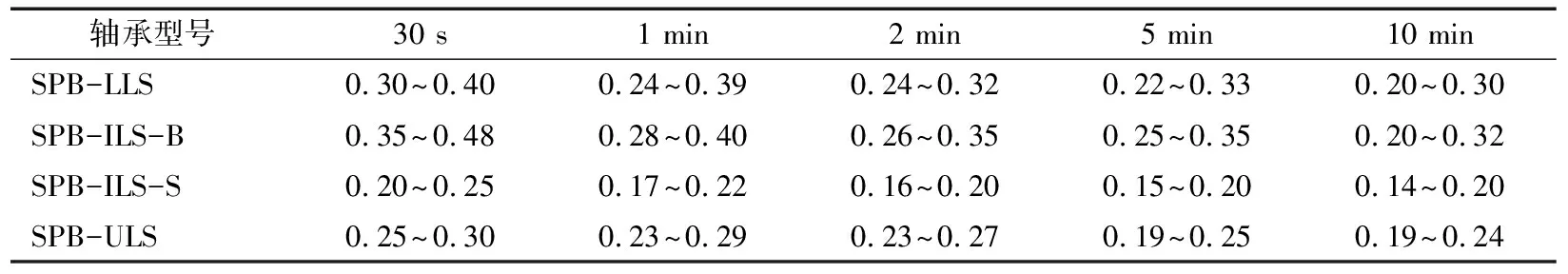

其次,安装单位改进了冷却工艺,关节轴承经聚乙烯塑料布包裹后,直接与干冰接触,同时延长冷冻时间,由此前的6 h延长至24 h。工艺改进后再次进行了冷缩试验,试验发现冷缩量有所增加,冷缩试验测量数据见表2。由表可知,关节轴承从干冰中取出后的5 min内尺寸较为稳定,安装应控制在此时间内完成;冷缩试验数据表明,尺寸大的关节轴承其冷缩量也较大。

表2 关节轴承在冷却24 h后,从干冰中取出的不同时间内外径收缩量数据

此外,安装单位改进了安装工装,便于工人对中和调整,同时对安装过程进行模拟演练,控制安装时间。

2.3 安装要点

为了确保AP1000蒸汽发生器支承关节轴承顺利安装,在试验、工装和工艺改进的基础上,安装单位编制了安装规程,安装要点如下:

1)安装前确认关节轴承润滑表面和配合面无损伤,用丙酮、干净白布将支承件座孔、关节轴承清理干净,所有装配面不允许有任何的碎屑和杂质。

2)将关节轴承与起吊工装装配在一起,并一同置于干冰储存箱中冷却,冷却时间不少于10 h(后续实践表明,大多数关节轴承在冷却10 h后已基本满足安装要求)。

3)关节轴承充分冷缩后,开箱、起吊关节轴承,迅速复测冷缩后关节轴承的外径尺寸,计算实际配合间隙,若关节轴承冷缩后与座孔的安装间隙小于0.05 mm则停止安装,重新放入干冰存储箱中继续冷却。

4)将满足安装要求的关节轴承与对应的支承件座孔进行装配。每套关节轴承的安装应控制在5 min以内(关节轴承从吊离干冰储存箱至装入支承件座孔的时间)。

5)关节轴承装入支承件后,在常温下放置2~3 h后,拆除起吊工装。

由表2数据可知,关节轴承从干冰中取出后30 s内,冷缩量最大。但为了降低安装风险,实际安装前先对轴承外径进行尺寸测量,再次核验轴承冷却后安装间隙是否满足要求。尺寸复测时间大约需要15 s左右。

为确保万无一失,制定了应急措施和预案。对于安装间隙偏小的情况,在安装过程中可用铜棒轻微敲击工装,以利于关节轴承找平找正,使轴承与座孔间隙趋于均匀。安装前除了加强对支承件座孔的清洁工作外,对前一次安装失败在座孔内壁留下的黑点(硬点)位置进行标识后,在确保座孔尺寸在设计公差范围内的前提下,用砂纸和油石对黑点处轻微打磨,同时去除座孔边缘毛刺及凸点。关节轴承安装时,行车、起重工应随时待命,若装配出现卡紧,应迅速将轴承取出。如果行车无法取出,应迅速将支承件翻转,用木槌敲击关节轴承起吊工装,将关节轴承取出。

基于制定的安装规程,在良好的准备和预防措施下,所有关节轴承都得以安装,安装时间大都控制在3 min以内。

3 结束语

第3代核电AP1000蒸汽发生器支承使用了特殊结构的自润滑关节轴承,该关节轴承采用镶嵌在内圈外球面的石墨柱作为润滑剂,具有结构简单、工作温度高、润滑剂稳定、无需维护等优点。关节轴承采用了干冰冷装法,在国内核电设备制造/安装企业尚属首次,干冰冷装法存在冷缩量较小、安装时间窗口有限制等难点,安装前应做好充分准备,包括尺寸复测、冷缩试验、工装和工艺改进、制定应急预案等。