基于方差分析的开炼机智能炼胶过程优化

2016-07-26曾宪奎张宗廷

曾宪奎,吕 冲,张宗廷

(青岛科技大学 机电工程学院,山东 青岛 266061)

开炼机在橡胶制品行业中应用极为广泛[1],特别是随着低温炼胶技术[2]的普及和推广,开炼机的炼胶工艺进一步得到重视。开炼机炼胶过程中辊距、辊速、速比、辊筒温度和混炼时间等参数对炼胶质量均有一定程度的影响,要达到最优的炼胶效果,就必须选取每个工艺参数的最优值[3-4]。在炼胶过程的不同阶段,每个工艺参数的最优值不同。如果能够在炼胶过程的每个阶段使具有显著性影响的工艺参数都处在最优状态,就会获得最佳的炼胶效果,从而实现开炼机智能炼胶的最终目标。本工作采用方差分析的方法,研究对炼胶过程具有显著性影响的工艺参数优化问题。

1 工艺参数对炼胶质量影响的显著性分析

要实现开炼机的智能炼胶,即实现对炼胶过程工艺参数的最优化控制,首先应该确定对炼胶过程及炼胶质量具有显著性影响的工艺参数,然后研究对炼胶过程具有显著性影响的工艺参数优化问题。对炼胶过程工艺参数显著性影响的研究可以采用方差分析的方法,其基本格式如表1所示。统计检验量(F)为组间均方差(MSR)与组内均方差(MSE)的比值。

表1 方差分析的基本格式

1.1 门尼粘度

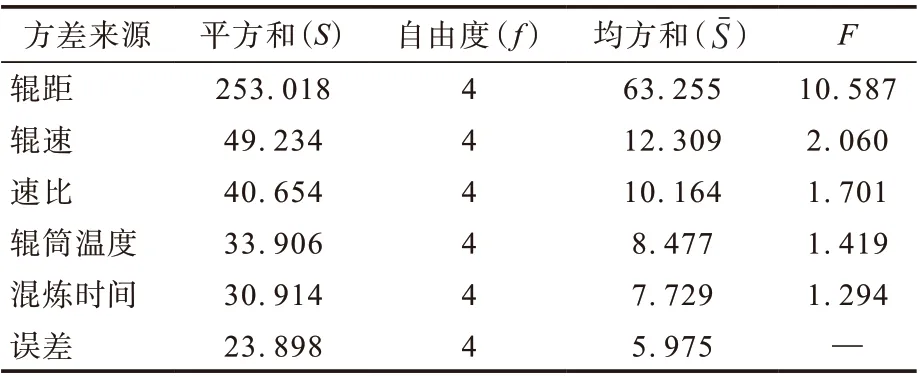

根据炼胶工艺参数对开炼机炼胶质量指标影响的试验结果,调用SPSS统计分析软件的方差分析[5]程序可得炼胶过程工艺参数对门尼粘度影响的方差分析表,如表2所示。

表2 工艺参数对门尼粘度影响的方差分析

由表2可以看出,辊距、辊速、速比、辊筒温度和混炼时间这5个因子中,辊距对门尼粘度的影响最显著,其次为辊速、速比、辊筒温度和混炼时间。

1.2 炭黑分散度

根据炼胶工艺参数对开炼机炼胶质量指标影响的试验结果,调用SPSS统计分析软件的方差分析[5]程序可得炼胶过程工艺参数对炭黑分散度影响的方差分析,如表3所示。

由表3可以看出,辊距、辊速、速比、辊筒温度和混炼时间这5个因子中,辊距对炭黑分散度的影响最为显著,其次为辊速、速比、辊筒温度和混炼时间。

表3 工艺参数对炭黑分散度影响的方差分析

因此,在优化开炼机炼胶工艺参数时,选取对门尼粘度具有显著性影响的前3项,即辊距、辊速和速比进行研究。

2 炼胶过程工艺参数的优化

通过以上分析,确定对炼胶过程及炼胶质量具有显著性影响的工艺参数,并对这些参数进行优化。研究方案为:(1)确定试验的因子及水平,设计试验方案;(2)根据试验方案进行试验,得到试验结果;(3)对试验数据进行分析处理,得到工艺参数在炼胶过程中最优的变化趋势。

2.1 试验研究

根据上述研究结果,设计开炼机智能炼胶过程工艺参数优化试验。试验因子是辊距、辊速和速比。试验测得,开炼机炼胶过程最优的工艺条件为:辊距 0.6 mm,辊速 29 r·min-1,速比1∶1.25,辊筒温度 50 ℃,混炼时间 18 min。

为获得辊距、辊速和速比在炼胶过程中的优化方案,针对每个工艺参数分别设计了不同的水平,其设计原则是:开炼机炼胶过程最优的工艺条件为中间水平,从小值变到大值和大值变到小值的变化过程为其余的两个水平,采用L9(34)正交试验表安排试验。在本试验中,设计3种辊距的取值,第1种为辊距在炼胶过程中从0.5 mm变至0.7 mm;第2种为辊距在炼胶过程中保持不变,取值为最佳值0.6 mm;第3种为辊距在炼胶过程中从0.7 mm变至0.5 mm。这种设计的目的是通过试验研究辊距、辊速和速比等工艺参数在炼胶过程中最优的变化趋势,为进一步的研究提供理论依据。其他试验条件为:辊筒温度 50 ℃,混炼时间 18 min。

2.2 试验条件

胶料温度冷却到70~80 ℃后,加入偶联剂、硫化剂等助剂,对橡胶进行充分塑炼和混炼,温度一直控制在50 ℃,辊距、辊速和速比根据试验方案工艺要求进行变化,时间间隔为6 min,总混炼时间为18 min,采用薄通法炼胶。具体试验条件如下:

(1)辊距为从0.5 mm变至0.7 mm,保持0.6 mm和从0.7 mm变至0.5 mm;

(2)辊 速(前 辊)为 从26 r·min-1变 至32 r·min-1,保持29 r·min-1和从32 r·min-1变至26 r·min-1;

(3)速比为从1.2变至1.3,保持1.25和从1.3变至1.2;

(4)辊筒温度为(50±1) ℃;

(5)混炼时间为18 min;

(6)硫化条件:采用QLB-400×400×2型电加热平板硫化机硫化,硫化条件为:160 ℃/16 MPa×6 min。

因子与水平见表4。

表4 L9(34)正交试验的因子与水平

2.3 试验方案

开炼机智能炼胶过程工艺参数优化试验的安排见表5。

表5 L9(34)正交试验表

2.4 试验结果

表6为采用L9(34)正交试验法进行的炼胶过程参数优化试验的结果。

表6 炼胶过程参数优化试验结果

3 试验数据分析

开炼机炼胶质量指标较多,为简化研究,本工作仅对单位能耗、门尼粘度、炭黑分散度、300%定伸应力、拉伸强度、撕裂强度进行研究。

3.1 辊距变化对炼胶质量的影响

辊距变化与炼胶质量的关系如表7所示。

表7 辊距变化与炼胶质量的关系

从表7可以看出:在炼胶过程中,辊距由小到大变化时,消耗能量最少,300%定伸应力和拉伸强度最佳,撕裂强度较低;辊距由大到小变化时,胶料门尼粘度最低、炭黑分散度最佳。由此可见,开炼机在炼胶过程中,辊距的最佳变化趋势是由小到大。

3.2 辊速变化对炼胶质量的影响

辊速变化与炼胶质量的关系如表8所示。

表8 辊速变化与炼胶质量的关系

从表8可以看出,在炼胶过程中,辊速由小到大变化时,炼胶消耗的能量最少,胶料门尼粘度最小,炭黑分散度最佳,300%定伸应力稍低,而拉伸强度和撕裂强度最佳。可见,辊速的最佳变化趋势是由小到大。

3.3 速比变化对炼胶质量的影响

速比变化与炼胶质量的关系如表9所示。

表9 速比变化与炼胶质量的关系

从表9可以看出,在炼胶过程中,速比不变时,消耗的能量最少;速比由大到小变化时,胶料门尼粘度最小,300%定伸应力和撕裂强度最佳,拉伸强度偏低;速比由小到大变化时,炭黑分散度最好。可见,速比的最佳变化趋势是由大到小。

4 结论

(1)开炼机在炼胶过程中,辊距、辊速和速比的最佳变化趋势分别为:由小到大、由小到大和由大到小。

(2)试验得出的辊距、辊速和速比的最佳优化路径和方法,为开炼机炼胶过程工艺参数优化方案的制定和智能炼胶过程的实现奠定了基础。