稀土防老剂对轮胎胎面胶的老化防护研究

2016-07-26温世鹏贾志欣

姜 健,温世鹏,贾志欣,刘 力*

(1.北京化工大学 化工资源有效利用国家重点实验室,北京 100029;2.华南理工大学 材料科学与工程学院,广东 广州510640)

橡胶工业的快速发展使得橡胶制品在交通、化工、航空航天等领域广泛应用,但橡胶制品因其本身材料的特性,在热、氧、光等外界因素的作用下会发生材料分子结构改变,导致制品性能变差,甚至出现裂纹破坏等现象,即橡胶老化现象[1-2]。汽车轮胎由于常年在户外环境下使用,其胎面橡胶层极易发生老化,而橡胶老化会导致胎面胶的拉伸强度、耐磨性能和耐切割性能等下降,以致轮胎使用寿命大大降低[3-4]。在倡导发展低碳经济的新形势下,提高由化石资源生产的橡胶制品的使用寿命具有重要意义。许多学者曾对橡胶的老化机理进行了深入研究[5-7],另一方面,橡胶工业对于新型防老剂的研发与应用也有着迫切的需求[8-9]。

稀土防老剂一般是指由稀土配合物或稀土配合物与普通防老剂复配而成的橡胶防老剂[10],在橡胶制品中应用具有良好的老化防护效果。华南理工大学在稀土防老剂的制备与基础研究方面取得了重要成果[11-13],但目前国内在稀土防老剂对轮胎橡胶材料的性能影响以及防护效果方面的研究很少。本工作主要研究两种稀土防老剂对胎面胶热氧老化前后主要性能的影响,并与普通防老剂4010NA进行对比。

1 实验

1.1 主要原材料

天然橡胶(NR),1#标准胶,云南西双版纳东风农场产品;白炭黑T383,德国德固赛公司产品;炭黑N220,天津海豚橡胶集团有限公司产品;稀土防老剂Ⅰ(对氨基苯磺酸镧与防老剂4010NA以1∶3的质量比复配而成)和稀土防老剂Ⅱ(谷氨酸镧与防老剂4010NA以1∶3的质量比复配而成),华南理工大学提供。

1.2 基本配方

NR 100,炭黑N220 45,白炭黑T383 20,氧化锌 5,硬脂酸 2,偶联剂Si69 2,防老剂(变品种) 4,芳烃油 6,硫黄 1.6,促进剂CZ 2.2,促进剂D 0.8。

1.3 主要设备和仪器

CMT4204型电子拉力机,深圳市新三思材料检测有限公司产品;YS-III型压缩生热试验机,北京澳玛琦科技发展有限公司产品;VA3000型动态力学热分析仪(DMA),法国01-dB公司产品;MR-C3型无转子硫化仪,北京瑞达宇辰仪器有限公司产品;TENSOR 27型红外光谱仪,德国Bruker公司产品;MZ-4061型阿克隆磨耗试验机,江苏明珠试验机械有限公司产品;RCC-I型动态切割试验机,北京万汇一方科技发展有限公司产品;OZ-0500型热氧老化试验机和臭氧老化试验机,中国台湾高铁科技股份有限公司产品。

1.4 试样制备

将NR、炭黑、白炭黑及其他配合剂按照常规混炼工艺在开炼机上进行混炼、下片,分别制备含有不同防老剂的混炼胶,停放10 h后,在平板硫化机上硫化。硫化温度为143 ℃,耐磨性能和耐切割性能测试样的硫化时间为2t90,其余测试样的硫化时间均为t90。

1.5 测试分析

1.5.1 物理性能

邵尔A型硬度、拉伸性能和撕裂强度分别按相应的国家标准进行测试,其中撕裂强度测试采用直角形试样。

1.5.2 红外光谱分析

扫描次数为32,分辨率为4 cm-1,测试结果采用红外差谱表示,数据处理方式参见相关文献[14]。

1.5.3 交联密度

采用核磁交联密度分析仪进行测试。磁场强度为15 MHz,测试温度为60 ℃,测量次数为64。

1.5.4 DMA分析

采用温度扫描模式,温度范围-80~+80℃,升温速率 3 ℃·min-1,频率 10 Hz,动态应变 0.1%。

1.5.5 耐磨性能和耐动态切割性能

耐磨性能采用阿克隆磨耗试验机按相应国家标准进行测试。耐动态切割性能测试:分别测定试样经动态切割10和20 min后的质量,以质量差表示动态切割量,试样转速为360 r·min-1,切割频率为1 Hz。

1.5.6 热氧老化性能

热氧老化试验在热氧老化箱中进行,老化温度为100 ℃,老化时间为48 h,试样老化后取出,放置24 h后进行相关测试。

1.5.7 臭氧老化性能

臭氧老化试验在臭氧老化箱中进行,臭氧体积分数为1×10-6,老化温度为40 ℃,拉伸应变为20%,分别老化4和8 d后对比各试样表面出现龟裂的大小和数量情况。

2 结果与讨论

2.1 硫化特性

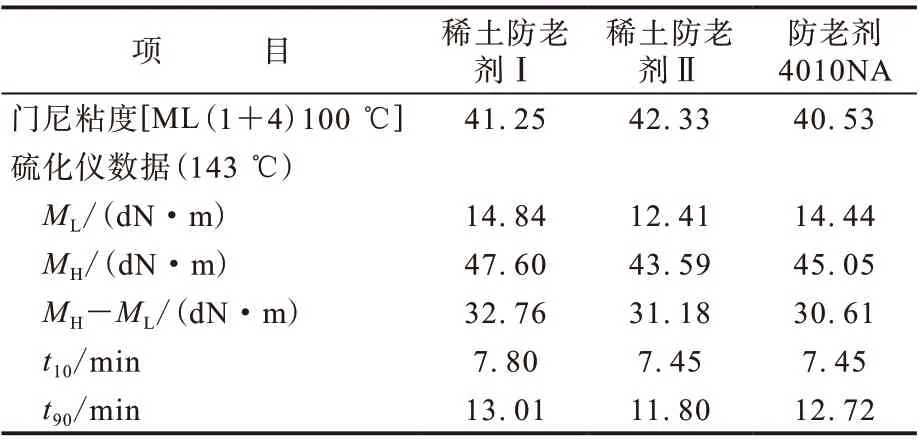

添加不同防老剂的胶料硫化特性见表1。

表1 添加不同防老剂的胶料硫化特性

从表1可以看出:两种稀土防老剂胶料的门尼粘度均大于普通防老剂4010NA胶料;不同防老剂对胶料硫化特性的影响很小,其中稀土防老剂Ⅱ胶料的t90最短。

2.2 物理性能

添加不同防老剂的硫化胶热氧老化前后物理性能见表2。

表2 添加不同防老剂的硫化胶物理性能

从表2可以看出,防老剂种类对硫化胶的物理性能有一定影响。相比之下,在热氧老化前加入稀土防老剂Ⅰ的胶料拉伸强度和拉断伸长率最大,加入稀土防老剂Ⅱ的胶料撕裂强度最大;在热氧老化后各胶料的物理性能均有不同程度的下降,但稀土防老剂Ⅰ胶料的撕裂强度保持率最大,稀土防老剂Ⅱ胶料的拉伸强度保持率最大。以上分析说明添加稀土防老剂的硫化胶物理性能更优。

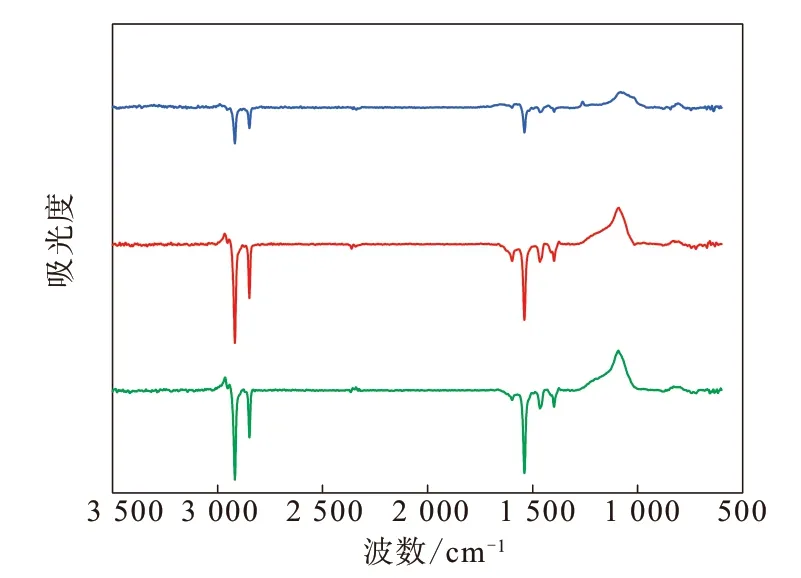

2.3 红外光谱分析

根据李思东等[14]介绍的方法对老化前后试样的红外光谱进行处理,得到如图1所示的红外差谱。在差谱图中如果试样无变化,谱图呈一条平稳直线,吸光度大于零表示新基团产生或基团数量增多,吸光度小于零则相反。从图1可见,在1 300~1 100 cm-1之间出现的吸收峰代表橡胶老化后分子结构中出现—C—O—结构,这可能代表橡胶中出现酯类或醚类结构;在2 960 cm-1处出现的小峰代表—CH3中的—C—H结构,说明橡胶老化后甲基结构略有增加;在2 927和2 854 cm-1处出现的峰分别代表—CH2—和=C—H结构中的C—H键,说明在老化过程中橡胶分子链中的—CH2—和=C—H结构发生了变化;在1 550 cm-1处出现的峰,有文献报道是NR中的蛋白质和氨基酸的分解导致的[15]。综合分析,添加稀土防老剂的胶料在热氧老化后分子结构变化程度较小,因此可以认为稀土防老剂比普通防老剂具有更好的耐热氧老化效果,而在两种稀土防老剂中稀土防老剂Ⅰ的防护效果更佳。

图1 添加不同防老剂的胶料热氧老化前后的红外差谱

2.4 交联密度

添加了稀土防老剂Ⅰ、稀土防老剂Ⅱ和防老剂4010NA的胶料热氧老化前的交联密度分 别 为17.05×10-5,16.39×10-5和16.99×10-5mol·cm-3; 老 化 后 分 别 为17.86×10-5,18.13×10-5和18.36×10-5mol·cm-3。由此可以看出,硫化胶在热氧老化后的交联密度有所增大,这是由于在热氧老化过程中分子链出现断裂、重新交联等现象,交联密度的变化反映了橡胶分子在老化过程中的变化程度。根据交联密度的测试结果,可以认为添加稀土防老剂Ⅰ的胶料在热氧老化过程中内部分子结构的变化程度最小。

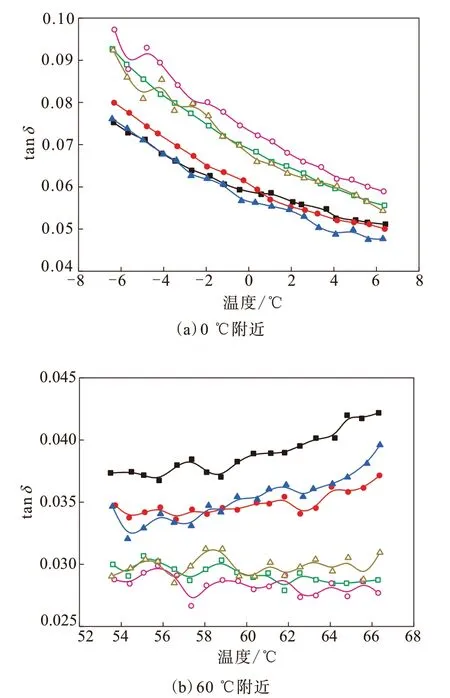

2.5 DMA分析

添加不同防老剂的胶料热氧老化前后损耗因子(tanδ)与温度的关系曲线如图2所示。

图2 添加不同防老剂的胶料热氧老化前后tan δ-温度曲线

通常采用0和60 ℃下的tanδ分别表示轮胎材料的抗湿滑性能和滚动阻力。由图2可见,经过热氧老化后,胶料在0 ℃附近的tanδ均有所增大,而60 ℃附近的tanδ均有所减小。分析认为,在热氧老化作用下,橡胶分子链主要发生两方面的变化:一方面是分子链中引入的酯类或醚类结构导致分子链柔顺性下降;另一方面是分子链降解、断裂、相对分子质量减小等使得分子整体运动受阻变小。在动态测试过程应变值很小的情况下,温度较低(0 ℃)时的力学损耗主要由链段运动所克服的能量产生,因而分子链结构的改变为主要影响因素,胶料的tanδ在热氧老化后增大;而在温度较高(60 ℃)时,力学损耗受分子链整体运动的影响较大,因而老化后由于部分大分子降解为小分子,从而使tanδ减小。

2.6 耐磨性能

添加稀土防老剂Ⅰ、稀土防老剂Ⅱ和防老剂4010NA的胶料热氧老化前阿克隆磨耗量分别为0.245,0.183和0.207 cm3;老化后阿克隆磨耗量分别为0.271,0.229和0.224 cm3。可以看出,添加不同防老剂的胶料在热氧老化后耐磨性能均下降。稀土防老剂Ⅰ胶料在老化前后的耐磨性能均不如稀土防老剂Ⅱ和防老剂4010NA胶料;稀土防老剂Ⅱ胶料在老化前具有最好的耐磨性能,但稀土防老剂Ⅱ对耐磨性能的老化防护效果不佳,热氧老化后耐磨性能最好的是防老剂4010NA胶料。

2.7 耐切割性能

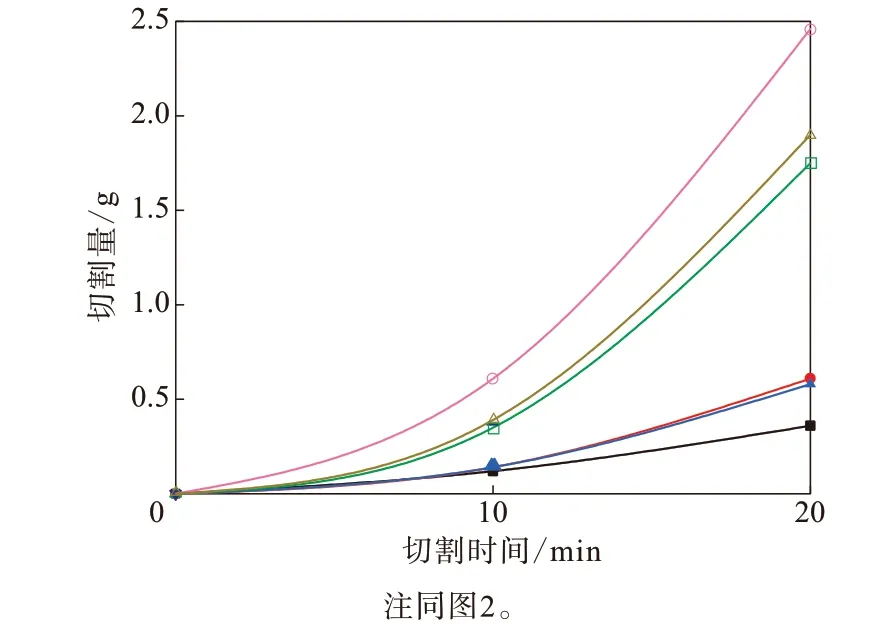

添加不同防老剂的胶料热氧老化前后动态切割量如图3所示。

图3 添加不同防老剂的胶料热氧老化前后的动态切割量

从图3可以看出,添加稀土防老剂Ⅰ的胶料在热氧老化前后都具有最好的耐切割性能,而添加稀土防老剂Ⅱ的胶料在热氧老化后动态切割量明显增大,说明其对胶料耐动态切割性能的防护效果相对稀土防老剂Ⅰ和防老剂4010NA稍差。

2.8 耐臭氧老化性能

添加不同防老剂的胶料经臭氧老化后的表面形貌如图4所示。

图4 添加不同防老剂的胶料经臭氧老化后的表面形貌

在臭氧环境中,臭氧与橡胶表面分子发生化学反应,在外力作用下,橡胶表面出现龟裂,裂口的数量和尺寸可以反映橡胶试样的老化程度。由图4可以看出:添加不同防老剂的试样在臭氧老化4 d后表面均出现龟裂现象,但裂纹尺寸较小;在臭氧老化8 d后,试样表面沿与拉伸应变垂直方向出现明显裂纹。经对比观察,稀土防老剂Ⅰ胶料的表面裂纹数量较稀土防老剂Ⅱ和防老剂4010NA胶料少且无因老化出现的明显裂口,说明稀土防老剂Ⅰ对胶料的臭氧老化防护效果最优。稀土防老剂具有优异的抗臭氧老化能力可归因于稀土元素的外层电子结构中拥有大量的空轨道,可与氧化过程产生的自由基结合,从而抑制老化反应[16]。

3 结论

(1)稀土防老剂对胶料热氧老化的防护效果优于普通防老剂,其分子结构在热氧老化过程中的变化程度较小,热氧老化后添加稀土防老剂Ⅰ的胶料具有较高的撕裂强度保持率,而添加稀土防老剂Ⅱ的胶料具有较高的拉伸强度保持率。

(2)添加稀土防老剂Ⅱ的胶料耐磨性能较好,但稀土防老剂Ⅱ对耐磨性能的热氧老化防护效果不如防老剂4010NA;添加稀土防老剂Ⅰ的胶料在热氧老化前后都具有最好的耐切割性能。

(3)添加稀土防老剂的胶料经臭氧老化后出现的龟裂程度比添加4010NA的胶料小,其中稀土防老剂Ⅰ对胶料的臭氧老化防护效果最优。