压力容器中的几种堆焊技术

2016-07-26王顺花

毛 骏,王顺花

(兰州交通大学机电工程学院,甘肃 兰州 730070)

压力容器中的几种堆焊技术

毛 骏,王顺花

(兰州交通大学机电工程学院,甘肃 兰州 730070)

摘要:简要介绍了常用的压力容器耐蚀处理技术─堆焊技术,主要包括焊条电弧焊堆焊(AMAW)、钨极氩弧焊堆焊(TIG)和带极电渣堆焊(ESW)等。同时介绍了高速电渣堆焊的研究现状,并对传统堆焊方式和高速电渣堆焊进行比较,阐述了高速电渣堆焊技术在压力容器中的应用优势。

关键词:压力容器;耐蚀性;高速电渣堆焊

压力容器使用过程中,由于腐蚀性介质的作用,容器壁由厚变薄或材料组织结构发生变化,从而引起机械性能变化,这种变化普遍表现为机械性能的降低,导致压力容器承载能力不足而发生破坏。压力容器的腐蚀情况比较复杂,同一种材料在不同使用环境下表现出不同的腐蚀规律,在不同的介质中腐蚀情况也不相同,即使是在同一种介质中使用往往也因为温度、介质浓度、压力甚至材料本身组织结构的差异而表现出不同的腐蚀规律。根据不同介质环境,压力容器面临的腐蚀问题大体可分为均匀腐蚀、局部腐蚀、晶间腐蚀、断裂腐蚀等。不管是哪一种腐蚀,严重的腐蚀结果都会导致压力容器的破坏、失效,甚至会发生爆炸。因此需要深入研究金属腐蚀规律才能有效的判断各种腐蚀带来的危害,一般在使用过程中都要采取有效的预防措施进行防腐蚀处理。

提高压力容器耐蚀性的常用技术有:提高压力容器用钢的耐蚀性能、表面堆焊、表面合金化、表面钝化等。其中,表面堆焊是最常用、最有效的提高压力容器耐蚀性能的技术。堆焊是指将具有一定使用性能的合金材料借助一定的热源手段熔覆于母体材料的表面,赋予母材表面特殊使用性能或使零件恢复原有形状尺寸的工艺技术。利用堆焊技术使焊件表面获得耐磨、耐热、耐腐蚀等特殊性能的熔敷金属层,从而使工件表面性能得到改善以达到使用要求。堆焊技术在压力容器中使用具有多方面的优点,首先通过选用合适的堆焊材料使压力容器能够应对在使用过程中所面临的腐蚀环境;其次不改变压力容器本身材料的物理化学性能,使压力容器依然具有设计所需的机械性能要求;再次通过堆焊的方式可以缩短修理、更换零件的时间,提高生产效率,降低制造成本[1],如石油化工设备面临强腐蚀、临氢等环境,普通压力容器用钢具有一定的耐蚀性,但在强腐蚀、临氢的环境中使用性能不佳,故要在其内壁堆焊一层不锈钢以提高其使用性能。本文对比介绍了当前常用的堆焊技术与高速电渣堆焊之间的优劣势,说明相比于传统堆焊技术高速电渣堆焊具有明显优势。着重对比了带极埋弧焊和电极电渣堆焊这两种最为常用的大筒体表面堆焊技术。由于高速电渣堆焊是带极电渣堆焊的一种,所以本文重点对比了高速电渣堆焊与普通电渣堆焊的优劣势,重点说明通过高速电渣堆焊可以获得耐蚀性能更好的堆焊层。

1 压力容器堆焊技术

根据不同的技术要求、使用环境、堆焊材料和压力容器基体材料,压力容器可以选择不同的堆焊技术,常用的堆焊技术有:熔化极气体保护电弧堆焊(GMAW),焊条电弧焊堆焊(AMAW),实芯焊丝自动钨极氩弧堆焊(AutoTIG),带极埋弧堆焊(SAW),带极电渣堆焊等(ESW)。

1.1熔化极气体保护电弧堆焊

熔化极气体保护电弧堆焊技术使用可熔化的焊丝与焊件之间的电弧作为热源来熔化焊丝与母材金属,并向焊接区输送保护气体,使电弧、熔化的焊丝、熔池及附近的母材金属免受周围空气的有害作用。由于保护气体的性质不同,则电弧形态、熔滴过渡和焊道形状等都不同,对焊接结果有重要影响。对于常规的熔化极气体保护焊,随着焊接电流的增大,熔滴过渡形式、熔池流动性和电弧行为等会发生变化,导致焊接稳定性变差甚至出现焊缝成形缺陷;同时流经母材的电流过大,引起母材热输入增加,导致焊接缺陷的产生[2]。熔化极气体保护焊是一种常用的堆焊技术,具有生产效率高、节省生产成本、其焊接产品品质好、便于实现自动化等特点。

熔化极气体保护电弧堆焊技术已成功应用于石油化工、航空航天、设备制造等领域。四川石油天然气建设工程有限责任公司承建的土库曼斯坦南约洛坦气田100亿产能建设工程中,熔化极气体保护焊(GMAW)技术应用于22口单井站井口装置中的大部分直径在Ф150~Ф300 mm小管配件制造中[3]。

1.2焊条电弧堆焊

焊条电弧堆焊是目前生产中广泛使用的一种堆焊技术,该技术是用手工操纵焊条进行堆焊作业的,可以进行平焊、立焊、横焊、仰焊等多位置的堆焊。焊条电弧焊堆焊时一般进行多层堆焊,是由于第1层受母材稀释的影响较大,而第2层影响较小,第3层基本上不受影响,能反映堆焊焊条熔敷金属本身的性能。

金东发等人在不同焊接电流、焊接电压和冷却速度下进行了系统的双相钢焊条电弧堆焊工艺研究,分析了焊接规范对双相钢堆焊金属铁素体含量的影响。选用太原钢铁公司生产的Q345R低合金钢为母材,使用双层堆焊,过渡层选用GES-309Mol,Ф4.0 mm,表面堆焊层选用焊条Avesta E2209-16,Ф4.0 mm.采用1层过渡层加3层不锈钢层的堆焊,最终得到达到铁素体含量要求的堆焊层。钟玉、屈金山等人[9]采用CHR172堆焊焊条,以焊条电弧焊工艺在基体材料45#钢上进行了堆焊。通过分析不同堆焊条件下获得的热影响区与堆焊层熔敷金属的显微组织和显微硬度,讨论了焊接热输入、合金元素对堆焊层熔敷金属显微组织及显微硬度的影响。

1.3实芯焊丝自动钨极氩弧堆焊

实芯焊丝自动钨极氩弧堆焊(AutoTIG)实质上是一种全自动填丝的钨极氩弧焊,其特点是:工件旋转,机头不旋转,只做步进式的横向摆动,适应于对内径50 mm~150 mm小直径接管内壁堆焊,焊丝直径为1.0 mm~1.2mm,是带脉冲的直流氩弧焊接[10]。氩气作为保护气体,不与金属发生反应也不溶于金属,使焊接过程中的冶金反应易于控制。由于填充焊丝不通过电流,因而不产生飞溅,堆焊层成型平整美观。交流氩弧焊在焊接过程中能够自动清除焊件表面的氧化膜,因此,可以堆焊一些化学活性比较强的金属,如铝、镁及合金。但是钨极氩弧焊所使用电极为钨棒,钨棒承载电流能力比较差,过大电流会使钨棒熔化和蒸发,因此导致熔敷速率小,熔深浅,生产效率低。

实芯焊丝自动钨极氩弧堆焊技术已成功应用于铜管拉拔机关键部位、加氢产品制造、坦克零件油档配合面修复、大口径接管和法兰内壁等领域。陈志林等人对自动钨极氩弧焊奥氏体不锈钢双层堆焊工艺进行研究,使用日本WEL公司产品,过渡层焊丝为WEL AUTO TIG 309L,Ф1.2 mm,耐蚀层焊丝为WEL AUTO TIG 347L,Ф1.2 mm,试验用接管为1.25Cr-0.5Mo-Si锻件和2.25Cr-1Mo锻件。由于电流对焊道成型的影响,电流过小,电弧不稳,熔深过浅;电流过大,熔池翻滚严重,甚至会烧损钨极,造成向熔池渗钨现象,影响堆焊层耐蚀性能。所以陈志林等人选用Ф2.4 mm钨极,焊接电流设定为190~220A,通过对工艺参数和氩气流量的控制来防止氮元素对堆焊层的渗入造成危害,最终获得良好效果并应用与实际生产。

1.4带极埋弧堆焊

带极埋弧堆焊使用金属带(宽度30~60 mm,厚度0.4~0.6 mm)代替焊丝作为电极,在焊剂层下进行堆焊。堆焊时,电弧在带极端部与基材之间产生电弧并沿带极高速移动,类似于不断移动的焊丝,在电弧的高温作用下堆焊金属和焊剂熔化,熔化的焊剂覆盖于熔融金属上部,隔绝了外部大气,保护了熔融态金属不受氧化,防止了氮元素的渗入,防止了熔融金属的飞溅,因而带极埋弧焊可以得到平整,缺陷少的堆焊层。

带极埋弧焊熔深比熔化极气体保护电弧堆焊、焊条电弧堆焊、钨极氩弧焊要浅的多,所以带极埋弧焊焊道稀释率很小,因而可以得到纯度更高的堆焊层。李鹏飞等人采用90 mm焊带EQ309L(过渡层)和EQ308L(耐蚀层),使用瑞典ESAB焊接设备并结合目前核电站设备的特点进行了堆焊试验,利用磁控装置提高焊道质量,得到了与304L性能相近的堆焊金属。

1.5带极电渣堆焊

带极电渣堆焊是二十世纪七十年代由德国发明的一种焊接技术,发展沿用至今,已经成为目前国际上一种先进的堆焊技术。电渣带极堆焊与埋弧带极堆焊相比,以其熔深浅、母材稀释率低、焊道成形好、熔敷效率高等优点被广泛应用于石化及核电产品的筒体、封头等的耐蚀层堆焊。

带极电渣堆焊使用熔融态下具有良好导电性的焊剂,在一定的熔池深度下,以通过熔池的电流产生电阻热来融化焊带完成堆焊,焊接过程没有电弧产生。与带极埋弧堆焊相比,带极电渣堆焊堆焊层增碳作用极小,这是由于焊剂本身含碳量就比较低,加之熔池深度浅,避免了低合金钢母材熔化造成的堆焊层增碳,相较于带极埋弧焊显著提高了耐蚀性能。

带极电渣堆焊焊带很宽,所以在磁致伸缩效应的影响下,会导致咬边现象,随着带宽和电流的加大,咬边现象越严重,因此需要合理安排磁极位置,磁场大小来防止咬边的产生。

谢翔等人对两种堆焊技术所得堆焊层性能进行对比时发现,通过两种技术在Q235上堆焊一层不锈钢,晶间腐蚀试验表明,带极电渣堆焊层金属的抗晶间腐蚀性能明显优于带极埋弧堆焊层金属。这是由于采用带极埋弧焊,融化焊材和母材的热量来自于中心轴上万度的电弧,熔池较深,使堆焊层碳含量增高,铬的相对含量降低,从而造成堆焊层抗晶间腐蚀性能降低。而带极电渣堆焊堆焊层金属碳含量低,铬含量高,防止了铬的碳化物析出,保证了电渣堆焊所得堆焊层金属具有良好的抗晶间腐蚀能力。

带极电渣堆焊(ESW)和带极埋弧焊(SAW)是压力容器内壁堆焊的最主要的两种方式,以60mm焊带堆焊为例,两者区别如表1所示。从两者的各项参数可以看出带极电渣堆焊具有低的稀释率、高电流、高的熔敷速率、在一次堆焊中实现特定的化学成分比例的特点。

表1 带极电渣堆焊与带极埋弧堆焊对比

2 高速电渣堆焊

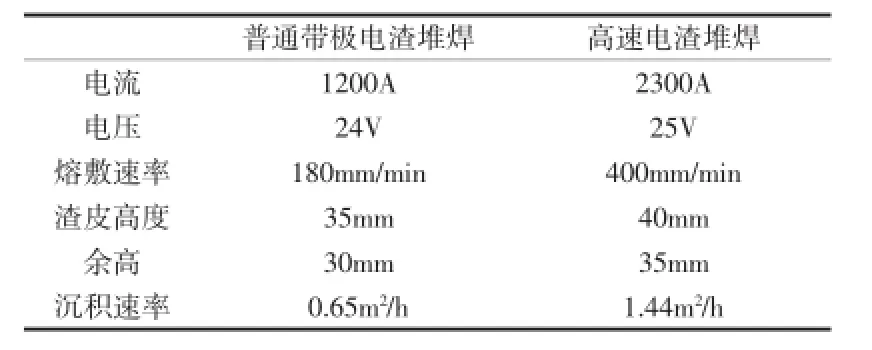

高速电渣堆焊是带极电渣堆焊的一种。高速电渣堆焊具有极高的熔敷速率,可极大地提高生产效率,同时焊带、焊剂的消耗量也大大减少,可获得明显的经济效益,因此,高速电渣堆焊在压力容器内壁防护措施中越来越多的受到关注和广泛研究。以90 mm 347焊带为例,带极电渣堆焊与高速电渣堆焊对比如表2所示。

表2 带极电渣堆焊与高速电渣堆焊对比

从表2中可以看出,高速电渣堆焊高电流使熔敷速率加快,相较于普通带极电渣堆焊熔敷速率提高了一倍以上,且高速电渣堆焊获得的堆焊层厚度超过普通电渣堆焊厚度,这就为单层高速电渣堆焊奠定了基础,保证了进行一次堆焊就可获得满足要求的堆焊层,保证了在压力容器使用过程中的抗腐蚀能力。高速电渣堆焊在保证堆焊层质量的同时以高的熔敷速率和较少的焊剂、焊带消耗表现出比传统电渣堆焊更大的优势[7-8]。

从普通带极电渣堆焊到高速电渣堆焊,在提高熔敷速率焊接速度的同时,焊接电流必须有适当的增加,如焊接电流保持不变,只是单纯的提高焊接速度,那么堆焊层不仅会变薄,而且焊道会出现凹凸不平、脱渣困难的现象。但是当电流过大,不仅会使厚度过大,浪费焊材,而且会导致边缘夹渣和未融合现象。

为获得优质的堆焊层,一般采用直流反接的电流极性,这是由于带极堆焊时,带极熔化速率很大,在电流密度一定的情况下,正接的效率比反接要高,但是如果采用直流正接,将导致更浅的熔深及更厚的堆焊层,则提升在焊道搭接处出现焊接缺陷的风险。而且由于熔深比较浅,将会影响堆焊层与基材之间的结合性能,有可能导致侧弯等质量测试不合格。带极的宽厚比会极大地影响堆焊层质量,带极太厚会使融合比增加,使堆焊层成分变化明显,甚至不能达到耐蚀性要求。因而薄而宽的带极具有很多优势,但是太薄的带极会导致熔深过小,影响堆焊层与基材的结合性能,所以一般选用厚度0.4 mm的焊带,这个厚度的焊带在送带和性能方便有着多方面的优点。

兰州兰石重型装备股份有限公司制造的310万T/年催化原料预处理装置中的冷高压分离器,主体材料为16MnR,使用焊带WEL ESS347SJ和焊剂ESB F7M,采用高速电渣堆焊在设备内表面完成堆焊,得到了光滑焊道,堆焊层力学性能合格,铁素体含量满足要求。高速电渣堆焊现已成功应用于中国石化武汉

分公司国V柴油质量升级项目80万T/年柴油加氢装置改造中。通过对反应器内部大面高速电渣堆焊E347型不锈钢,满足该加氢反应器在面对连多硫酸腐蚀环境时的耐蚀性,成功延长了使用寿命。

3 结束语

在压力容器制造使用过程中,对于各类大型厚壁容器的筒体、封头等部件,通常采用堆焊的方式进行耐蚀性处理,目前常用的带极电渣堆焊(ESW)和带极埋弧焊(SAW)相较于高速电渣堆焊,生产成本高,熔敷速率慢,同时焊剂焊带的消耗量也较高,而高速电渣堆焊具有高的熔敷速率、好的焊道成型、熔敷速率小等特点,所以高速电渣堆焊将会受到越来越广泛的研究和应用。

参考文献:

[1]单际国,董祖玉,徐滨士.我国堆焊技术的发展及其在基础工业中的应用现状[J]中国表面工程,2002,57(4):19-22.

[2]冯雷,陈树君,殷树言.高速焊接时焊缝咬边的形成机理[J].焊接学报,1999,20(1):16-20.

[3]石昕,李晓亮,等.耐蚀合金堆焊技术在土库曼斯坦南约洛坦项目的应用[J],电焊机,2014,44(10):189-192.

[4]张保辰,刘欣.烧结热矿破碎齿辊耐磨层堆焊[J].矿山机械,2003,(6):72-77.

[5]黎杰广,杨淑兰.烧结水冷单辊破碎机齿冠和篦板的堆焊[J].冶金丛刊,1996,(5):21-24.

[6]吕文成,王中心.高温风机叶片磨损后的焊接修复经验[J].水泥,2006,(8):66-67.

[7]王丽,高军松,吴道文.焊条电弧焊堆焊双相不锈钢2205工艺研究[J].电焊机,2010,40(2):136-138.

[8]金东发,邹坤.双相钢焊条电弧焊堆焊工艺研究[J].压力容器,2014,31(11):74-78.

[9]钟玉,屈金山,陈文静.焊条电弧焊堆焊金属组织及其性能分析[J].焊接技术,2007,36(3):10-12.

[10]倪昱,王顺花.我国高压换热器管板(12Cr2Mo1R)堆焊技术发展现状[J].装备制造技术,2013,(12):17-20.

中图分类号:TG44

文献标识码:B

文章编号:1672-545X(2016)04-0146-03

收稿日期:2016-01-26

基金项目:兰州交大-金川公司预研基金(209125-1111)

作者简介:毛骏(1990-),男,陕西西安人,硕士研究生,主要从事金属结构材料及高效连接技术研究。

Several Kinds of Welding Technology of Pressure Vessel

MAO Jun,WANG Shun-hua

(Lanzhou Jiaotong University,Mechanical and Electrical Engineering College,Gansu Lanzhou 730070,China)

Abstract:This paper briefly introduces the corrosion resistant treatment technology commonly used pressure vessel -surfacing technology,mainly including(AMAW)surfacing welding rod arc welding,tungsten argon arc welding (TIG)and with electroslag welding(ESW),etc.At the same time introduces the research status quo of the electroslag welding,and the traditional welding method and comparing the electroslag welding,this paper expounds the high-speed electroslag surfacing technology in the application of pressure vessel.

Key words:pressure vessels;the corrosion resistance;high-speed electroslag surfacing