GS710型减速器箱体有限元力学仿真

2016-07-26黄长征胡松喜

龙 慧,黄长征,李 锦,胡松喜

(韶关学院,物理与机电工程学院,广东 韶关512005)

GS710型减速器箱体有限元力学仿真

龙慧,黄长征,李锦,胡松喜

(韶关学院,物理与机电工程学院,广东 韶关512005)

摘要:GS710型减速器作为动力传动装置,在高速、重载的工作环境中广泛使用。GS710减速器的箱体用于支持双联齿轮传动统,需要有足够的强度、刚度及良好的动态性能。采用UG软件建立GS710型减速器箱体的三维模型,利用有限元软件ANSYS Workbench进行静力学的及模态分析,获得了额定工况下箱体的应力状况及模态特性,仿真分析结果为减速器箱体及整机优化设计提供良好依据。

关键词:减速器;箱体;有限元;静力分析;模态分析

GS710型减速器是一种连接汽轮机和发电机的动力传动装置,用于与汽轮机机间的转速和转矩的匹配。“汽轮机+减速器”系统转速高、转矩大,传动精度要求高,常采用的是一级双联齿轮传动系统。双联齿轮传动系统作为汽轮机动力传递的核心装置,其动力性能对减速器和汽轮机稳定运行有着至关重要的影响,而作为用于支持双联齿轮传动系统的箱体,其必须具备足够的强度、刚度及动态性能。目前,关于减速器箱体的力学研究多数围绕单联齿轮传动系统的箱体研究[1-3]。而关于传动装置为双联齿轮的箱体的有限元力力学的文献少,多数文献采用多种方法对双联齿轮传动系统动态特性进行研究,取得了不少成果[4-6]。双联齿轮高速运行时,箱体在运行过程中的力学特性对传动系统和减速器的平稳运行有重要的影响,而双联齿轮的布置形式与单联齿轮相比,在结构构造及相应荷载分布上不一样,目前鲜见关于含双联齿轮传动系统箱体的有限元力学文献报道。本文以GS710型减速器的箱体为研究对象,建立UG三维模型,计算了双联齿轮施加在箱体上的荷载,利用ANSYS Workbench进行了静力强度及模态分析,获得了额定运行工况下箱体的应力值及模态参数。

1 箱体分析模型建立

根据GS710的箱体尺寸参数值,采用UG三维绘图软件建立了箱盖和箱座三维模型,然后装配,获得箱体三维模型,箱体如图1所示。

图1 减速器箱体模型

将三维模型转换成x.t格式,并导入ANSYS Workbench中。箱盖和箱座的材料均为HT200,其力学性能参数如表1所示。

表1 箱体材料的力学性能参数

采用自动分网方式划分网格,得到如图2所示的有限元网格模型。

图2 减速器箱体的有限元模型

2 箱体的静力分析

2.1接解面设置

在箱盖与箱座的接触面间设定的接触类型为固结(Bonded)。

2.2荷载力的计算

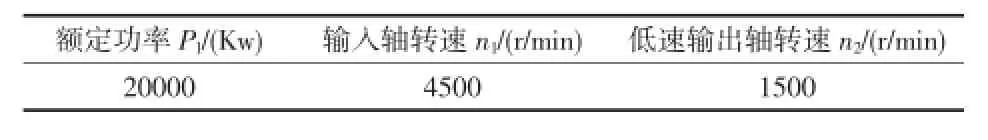

双联齿轮的传动模型结构如图3所示,双联传动的轴颈安装在箱体上的滑动轴承上,高速输入轴为齿轮轴,即图3中装有小齿轮的轴。减速器在额定工况时,双联传动齿轮传动参数值如表2所示。

图3 双联齿轮的传动模型结构

表2 双联齿轮传动系统参数

根据文献[7],低速输出齿轮啮合点所受到有各切向力Ft,径向力Fr,轴向力Fα.

根据理论力学计算公式,双联齿轮的低速输出轴的力学计算模型可简化为如图4所示。其中A处为滑动轴承,B处装有径向止推轴承,两双联齿轮对称布置在低速输出轴上,低速输出轴的A位置端连接一油泵,B位置端连接发电机,其中发电机的力矩为M,由此可得,在低速输出轴的A、B及相应双联齿轮啮合处的受力方向如图所示,根据理论力学计算理论,可建立平衡方程:

图4 双联齿轮的力学模型

式中,D1表示双联齿轮分度圆的值,L1表示两双联齿轮距离相应滑动轴承间的直线距离,L2表示两双联齿轮间的距离。

联立式(1)~(6),得到滑动轴承A、B所受到的力的大小Fx1=Fx2=-Fr,Fz1=Fz2=-Ft,其它约束力为0.

代入表3中双联齿轮的参数值,得低速输出轴作用于滑动轴承上的力Fx1=Fx2=-80 761N,Fz1=Fz2=-213 014 N.

表3 齿轮的设计参数值

2.3静力荷载的添加

将计算的荷载力分别加于滑动轴承上,如图5所示,将减速器的底端施加固定约束。

图5 减速器载荷施加

2.4静力分析结果

通过ANSYS Workbench软件进行分析计算后得到应力结果如图6所示,减速器箱体的最大等效应力位于低速输出轴的轴承座处,最大应力值为53.6 MPa,取安全系数为2[8],该材料的极限强度200 MPa,符合强度设计要求。

图6等效应力分布图

图7为减速器的位移云图,由图7知,最大位移位于输入轴轴承座处,位移值为0.062 mm,符合减速器箱体变形设计要求。

图7 位移分布图

3 箱体的模态分析

3.1模态初始条件设置

在ANSYS Workbench环境下采用与静态分析相同的固定约束方式进行模态分析,求解得到减速器的前八阶模态值。

3.2模态计算结果分析

减速箱箱体前八阶固有频率值如表4所示,第一阶频率值为77 Hz,第八阶固有频率值为326 Hz.其中第一阶频率值与减速器低速轴的工作转动频率非常接近。从图8可以看出,第一、二、三、六阶振型减速器箱体的通气器振动幅值较大,第六振型减速器箱体整体振动幅值大,第四、五阶振型中滑动轴承处振动值较大。

表4 减速器的前6阶模态频率

图8 减速器前六阶振型

由表2知,低速输出轴的转动频率值为25 Hz,高速输入轴转动频率值75 Hz,齿轮啮合频率3 000 Hz.因此高速输入轴转动频率值与减速器箱体的第一阶固有频率值非常接近。从图8(a)图可知,第一阶振型中,通气器产生较大振动幅值,因此,应根据箱体结构优化通气器或减速器箱体结构。第二阶至第八阶的频率值都比较高,均超过低速输出轴转动频率值的3倍以上,低速输出轴频率难以引起箱体产生共振现象。且第二阶至第八阶固有频率值也不是高速输入轴的转动频率值的倍数,高速输入轴频率难以引起箱体产生共振现象。齿轮啮合频率值为3 000 Hz,远大于箱体的固有频率值,齿轮啮合不会引起箱体产生共振现象。

4 结束语

(1)最大值大小约为53.6 MPa,最大应力发生在低速输出轴的轴承座处位置处,取安全系数为2,该材料的极限强度200 MPa,符合强度设计要求。

(2)第一阶固有频率值与高速输入轴转频非常接近,箱体容易产生共振现象,第一阶振型引起通气管的局部振动较大,对减速器均有不利影响,应根据箱体结构优化通气器或减速器箱体结构。

(3)仿真结果为某型减速器箱体及整机设计提供依据。

参考文献:

[1]武小欢.插秧机后桥传动系统动力学研究及箱体有限元分析[D].南宁:广西大学,2013

[2]梁满朝,赵强.基于ANSYS Workbench减速箱体渐开线齿轮的接触分析[J].装备制造技术,2014,(6):184-185.

[3]徐卓伟,黄长征.SF2D154汽车变速箱箱体有限元力学分析[J].韶关学院学报,2014,35(12):28-32

[4]张杰,李亭,魏涛.基于Pro/E和ABAQUS的养路机械用双联齿轮模态分析[J].金属加工(冷加工),2012,(23):75-77.

[5]刘更,何大为,沈允文,等.高速双联斜齿轮中的动应力与离心应力分析[J].齿轮,1991,15(2):1-4.

[6]M.R.Kang,A.Kahraman.An experimental and theoretical study of the dynamic behavior of double-helical gear set[J]. Journal of Sound and Vibration,2015,(350):11-29

[7]濮良贵,陈国定,吴立言.机械设计[M].北京:高等教育出版社,2013.

[8]吴鲁纪.GS系列高速渐开线圆柱齿轮传动CAD[D].福州:机械科学研究院,2003.

中图分类号:TH113;TH114

文献标识码:A

文章编号:1672-545X(2016)04-0005-04

收稿日期:2016-01-24

基金项目:广东省重大科技专项(2012A090300011);广东省高等学校优秀青年教师培养计划项目(Yq2014156);韶关学院校级科研项目(S201501007)

作者简介:龙慧(1986-),男,湖南衡阳人,硕士,助教,主要研究方向:机械动力学;黄长征(1970-),男,湖南衡阳人,教授,博士,从事机械设计及优化研究。

Finite Element Mechanical Analysis of Gear Box of GS710 Reducer

LONG Hui,HUANG Chang-zheng,LI Jing,HU Song-xi

(Shaoguan University,Shaoguan Guangdong 512005,China)

Abstract:The GS710 reducer as the power transmission device is widely used in high speed and heavy load case,the gear box of which should have enough strength,stiffness and dynamic property as supporting support the double helical gear transmission system.The 3D model of gear box of GS710 is built by UG software.The stress characteristics and modal characteristics of gear box is obtained based on static analysis and modal analysis proceed by ANSYS Workbench software.The result provide guidelines for the optimization design of reducer gear box and the whole reducer

Key words:reducer;gear box;finite element;static analysis;modal analysis