分动器圆锥滚子轴承失效原因分析

2016-07-26邵瑞勇吕永刚

邵瑞勇,吕永刚

(长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北 保定 071000)

分动器圆锥滚子轴承失效原因分析

邵瑞勇,吕永刚

(长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北 保定 071000)

某SUV车型汽车分动器圆锥滚动轴承在使用过程中发生破裂失效,对破裂的轴承解体发现,轴承内圈表面出现麻坑及剥落,轴承外圈断裂,轴承保持架与滚子破碎。采用化学分析、硬度测定、扫描电镜及金相分析等方法对失效轴承进行分析。结果表明,轴承材料中存在较大尺寸氮化物,易脱落形成麻点;轴承内圈及滚子的硬度偏低,易产生磨损,在交变应力作用下,随着轴承精度降低而破裂失效。

GCr15轴承钢;碳化物;氮化物;断裂

10.16638/j.cnki.1671-7988.2016.06.057

CLC NO.: TG115.2 Document Code: A Article ID: 1671-7988 (2016)06-163-02

前言

分动器是多轴驱动车辆传动系统中的关键部件,它起着改变汽车动力传递路线的重要作用。分动器轴承多采用圆锥滚子轴承,其质量直接影响到传动效果和整车的动力性能,一旦轴承失效就会出现换挡困难、无法换挡及分动器异响等问题,因此,对汽车分动器轴承的失效分析具有非常重要的意义。

某车型汽车在行驶至29000公里时,汽车出现异响,经检查发现分动器中的轴承损坏严重,轴承外圈断裂,保持架、滚子碎裂,内圈滚道表面发生剥落。轴承的工作特点是承受强冲击和较大的交变载荷,要求轴承钢应具备高硬度、均匀硬度、高弹性极限、高接触疲劳强度等性能[1]。该分动器圆锥滚子轴承外圈、内圈及滚子均采用GCr15轴承钢,且均采用相同的热处理工艺:840℃油淬火160℃回火3小时,硬度的技术要求:轴承内圈及外圈为 60-64HRC,滚子为 61-65HRC。

本文通过对失效轴承表面的损伤形貌进行宏观与微观分析,结合化学成分、断口分析、金相分析及硬度分析等试验,以确定轴承失效的原因。

1、 试验结果与分析

1.1化学成分分析

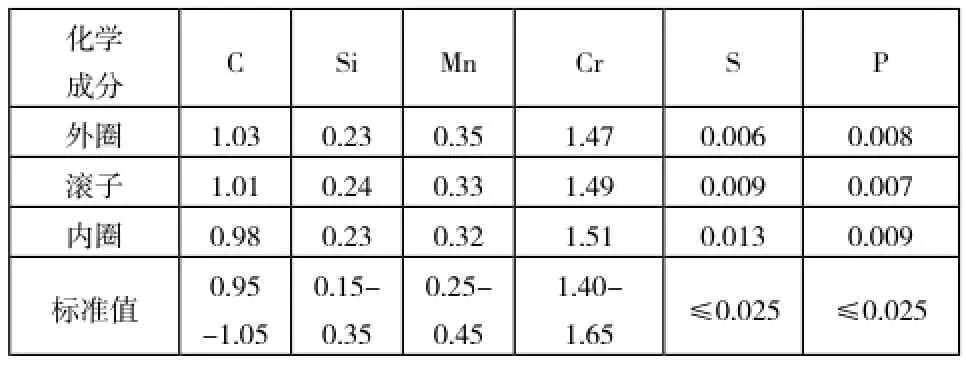

从失效的轴承内圈及外圈上分别取样测试其化学成分,结果见表1。

表 1 GCr15钢圆锥轴承内外圈化学成分(质量分数,%)

检测结果符合GB/T 18254-2002《高碳铬轴承钢》要求。

1.2外观检查

经对失效轴承外圈宏观形貌确认,外圈已断裂,两断面不能吻合,外表面较光亮,内表面灰暗,有接触疲劳与挤压的特征;轴承内部的滚子已散落,仅在分动器壳内寻找到少量的碎块;轴承保持架已破碎;轴承内圈的滚道表面的接触疲劳特征明显,挤压程度较大,滚道两边缘已挤压变形,轴承内圈的内表面滑动迹象明显,颜色暗红,并粘有挤压摩擦的金属碎屑。

将轴承外圈断口、内圈滚道损伤表面及滚子断口放入电子扫描电镜下进行微观观察。

1.2.1轴承外圈

轴承外圈断口断面有放射棱,裂纹源位于外圈内侧的边部次表面,有挤压的痕迹征,裂纹扩展区为准解理,有二次裂纹,断口呈脆性断裂特征。

1.2.2轴承滚子

滚子的纵向断口断面被轴承外缘挤压,裂纹源位于滚子表面,有放射棱线,呈多源断裂的特征裂纹。

1.2.3轴承内圈

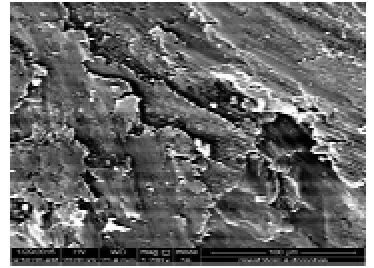

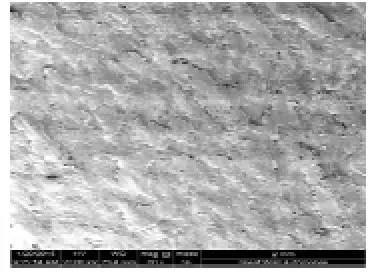

内圈滚道表面形貌如图1和图2所示,可看到滚道表面有细小的孔洞与碾压痕迹,形貌放大后观察,滚道表面有挤压摩擦形成的犁沟。

图1 轴承内圈滚道形貌

图2 滚道面放大形貌

1.3硬度检测

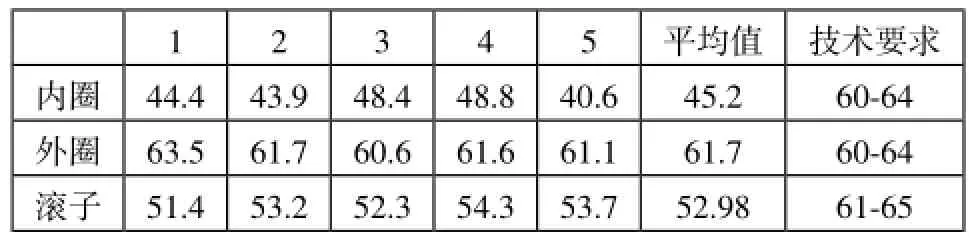

对失效轴承的内外圈及滚子进行 HRC硬度检测,检测结果见表2。

表2 轴承内外圈硬度(HRC)检测结果

由检测结果可知,轴承外圈的硬度符合技术要求,内圈及滚子的硬度不符合技术要求。

1.4金相分析

从失效轴承的内外圈及滚子上取试样,制成金相试样在显微镜下观察,在抛光态下对夹杂物观察,滚子纵向试样有较多的氮化物分布,氮化物的最大尺寸35μm;试样经4%硝酸酒精侵蚀,滚子组织为屈氏体+碳化物+少量回火马氏体,滚子表面的部分区域有挤压摩擦形成的二次淬火迹象。内圈组织与滚子相同,边缘也有二次淬火区,组织呈带状分布,未熔碳化物较多。外圈组织为回火隐针马氏体+碳化物+少量残余奥氏体。

2、分析与讨论

通过对失效轴承内外圈及滚子的宏微观观察可知,外圈及滚子的破裂是由于两者之间相互挤压而形成,内圈主要呈磨损、碾压和划痕损伤,其性质属接触疲劳剥落,结合轴承使用的时间来看,外圈与滚子破裂应在轴承失效后期形成,所以,轴承失效的性质为接触疲劳剥落。

现对轴承内圈发生的接触疲劳剥落的原因进行分析。高硬度能够保证良好的抗粘着磨损和颗粒磨损能力,同时,在滚动接触疲劳过程中,高硬度能够抵抗由应力导致的微区塑性变形。有资料研究指出,高碳铬轴承钢的硬度越高,轴承寿命越长[2-3]。由于内圈及滚子热处理淬火温度较低,组织中出现屈氏体组织,造成内圈及滚子的硬度低于技术要求,内圈滚道与滚子之间的摩擦力加大,轴承抗磨损能力下降,出现早期过度磨损疲劳,随着时间的推移,轴承的精度不断降低。

从轴承内圈滚道损伤微观形貌看,有被硬物压入形成的微小空洞及磨损的犁沟,微小空洞的大小相貌特征与滚子中的氮化物夹杂相类似,说明轴承的失效与滚子中的夹杂物有直接关系。滚子材料中存在较大尺寸的氮化物在循环应力作用力下,夹杂物附近的基体会发生局部的应变,当应变积累到一定程度,就会发展成微裂纹,从而脱落进入滚道,加剧了轴承的磨损疲劳。在轴承钢材料夹杂物中,TiN类夹杂物对轴承寿命影响是最大的[4],10μm以上TiN类夹杂物的危害性相当于尺寸为 50-100μm的 MgO-Al2O3尖晶石夹杂[1],失效轴承滚子中的氮化物最大尺寸已达 36μm,且数量较多,极大影响了轴承使用的寿命。

综上所述,由于轴承内圈及滚子的组织、硬度不合格造成轴承磨损疲劳,滚子中的氮化物加剧了轴承磨损疲劳程度,轴承精度的降低,最终导致轴承无法转动,滚子与外圈受过度的挤压而破裂。

3、结论与建议

(1)造成分动器轴承失效的原因是轴承滚子与内圈内圈热处理不当,以及滚子中存在大颗粒氮化物。

(2)建议控制轴承热处理工艺及材料中氮化物夹杂物的数量和尺寸。

[1] 谢文新,包燕平,王敏等. GCr15轴承钢探伤缺陷与夹杂物的关系[J]. 钢铁, 2015, 50(3):44-48.

[2] Yoon D J,Lee M H,Jin J K,Kang S H,Nam T H Met Mater,2000; 6:429.

[3] Kim K H,,Lee J S.Mater Sci Technol,2012;28:50.

[4] 付杰,王平,徐君浩等.轴承钢中微量元素氧—氮-钛-钙的作用与控制[J].特殊钢, 1998, 19(6):31.

Tapered roller bearing failure reason analysis about the transfer case

Shao Ruiyong, Lv Yonggang

(R&D Center of Great Wall Motor Company, Automotive Eengineering Technical Center of HeBei, baoding 071000)

Abatract: Transfer case rolling bearing is broken during the application in a certain SUV, it is found that there is pockmark and flaking on the surface of inner ring from bearing, bearing outer ring is cracked, bearing retainer and roller are broken. Analysis is done through chemical analysis, hardness measurement, scanning electronic microscope and metallography analysis on bearing failure. The result indicates that there are big nitrides existing in bearing material, it's easy to get pockmark; bearing inner ring and roller hardness is low, which easy to get wear. The bearing accuracy gets lower and broken under the effect of alternating stress.

bearing steel GCr15; carbide; nitride; fracture

邵瑞勇,就职于长城汽车股份有限公司。

TG115.2

A

1671-7988 (2016)06-163-02