基于有限元的自卸车车架轻量化设计

2016-07-26向文卓吴亚菲周浩

向文卓,吴亚菲,周浩

(1.武汉理工大学 汽车工程学院,湖北 武汉 430070;2.东风越野车有限公司,湖北 十堰 442000)

基于有限元的自卸车车架轻量化设计

向文卓1,吴亚菲1,周浩2

(1.武汉理工大学 汽车工程学院,湖北 武汉 430070;2.东风越野车有限公司,湖北 十堰 442000)

为了降低制造成本,提升自卸车性能,文章基于有限元的分析法对某自卸车的车架进行轻量化研究。通过分析特殊工况下的应力和位移对车架进行了强度校核,再利用 HyperWorks 中的Optistruct 模块对车架进行拓扑优化,参考优化结果进行二次了设计。最终在满足强度要求的前提下总质量减少了14.69%,达到了轻量化的目的。

有限元;拓扑优化;轻量化

10.16638/j.cnki.1671-7988.2016.06.023

CLC NO.: U463.1 Document Code: A Article ID: 1671-7988 (2016)06-66-04

引言

随着我国经济的持续发展,自卸车的保有量越来越大。而车架作为汽车的主要部件之一,承载了汽车大部分总成的重量以及行驶时产生的冲击、扭曲和惯性力等,是重要的受力部件[1]。同时自卸车由于其载货量大的特点,经常处于超载使用的情况,在设计时往往会在车架上使用很多钢材以提高其强度及刚度的安全系数,这就导致了材料的浪费和企业生产成本的升高[2]。

由于车辆的轻量化已逐渐成为设计的准则之一,在自卸车车架能够满足足够强度指标的同时,其轻量化设计往往会给企业带来更有力的竞争优势和更可观的利润[3-4]。本文以某企业自卸车车架为研究对象,在保证强度合格的前提下最大程度上减少材料消耗,降低制造成本[5]。

1、有限元模型

1.1模型的前处理

有限元法是建立在力学模型上的近似数值方法, 其结果的近似性主要表现在两个方面:一是单元与单元只通过节点连结,力通过节点传递;二是 每个单元上物理量的分布规律是近似假定的。基于此原则对模型进行前处理。主要的处理方法有:

(1)对于车架纵梁及横梁等厚度均匀的零件采用抽取中面的方法以便进行 2D网格划分。而对于吊耳等不规则零件则直接采用3D网格划分。划分完成后模型2D网格总数为164509,节点数为 171069。 3D网格总数为203485节点数为88021。

(2)使用手动创建螺栓的方法,将纵横梁之间的连接全部删除,对需连接的孔进行补面并在其上划分网格并保持网格的连接。对于某些大小不一致、投影方向不重合的孔进行删除重建的方法使其强制对齐。

(3)由于吊耳主要发挥力的传递作用,因此删除全部吊耳零件,使用RBE3将吊耳中心与车架螺栓孔连接。

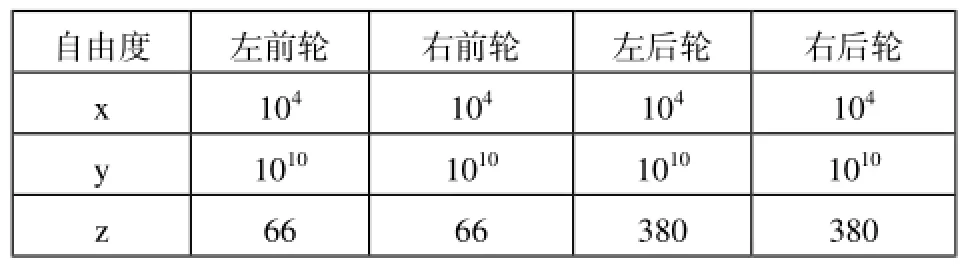

(4)对弹簧单元分别建立 x、 y、 z 方向的弹簧单元属性,所赋予的刚度根据技术资料如表1 所示。 考虑到x,y方向钢板弹簧的刚度很大, 因此对其赋予较大的数值。 z方向的刚度数值为技术资料中前后弹簧刚度的一半。

表1 弹簧单元刚度值(N/mm)

以左前轮为例,定位出左前轮心的位置坐标,并根据吊耳的 3D 模型找出两个卷耳的坐标。在轮心位置节点分别与左吊耳位置节点和右吊耳位置节点创建3个弹簧单元,分别对应三个方向的自由度和三个方向的刚度属性。

1.2材料属性

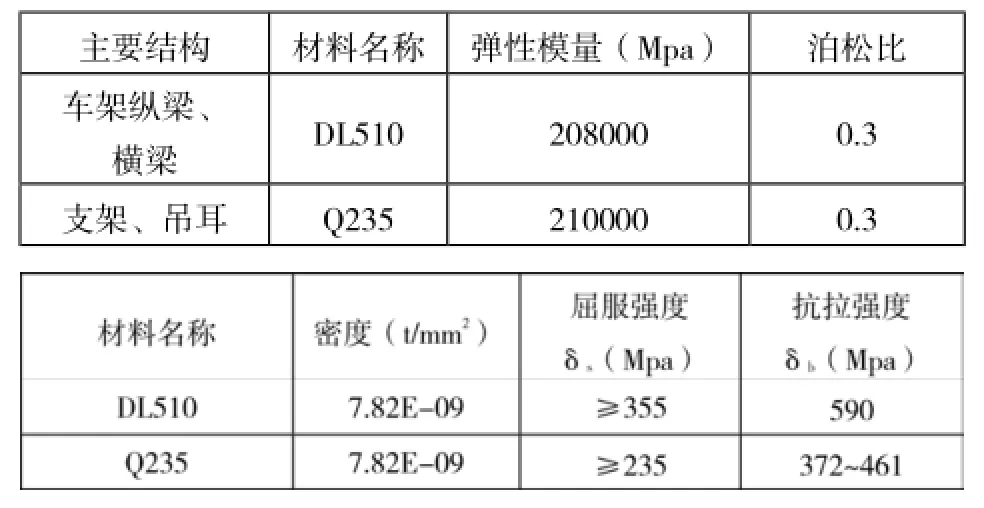

根据相关技术资料,该车架主要使用两种材料。其材料属性如表2所示。

表2 车架材料属性

本次对车架进行研究的主要对象是车架纵梁及横梁,使用的材料为16Mn,属于碳锰钢,碳含量在0.16%左右。它具有良好的综合力学性能、焊接性能及低温冲击韧性,冷冲压及可切削性均较好。

1.3载荷的施加

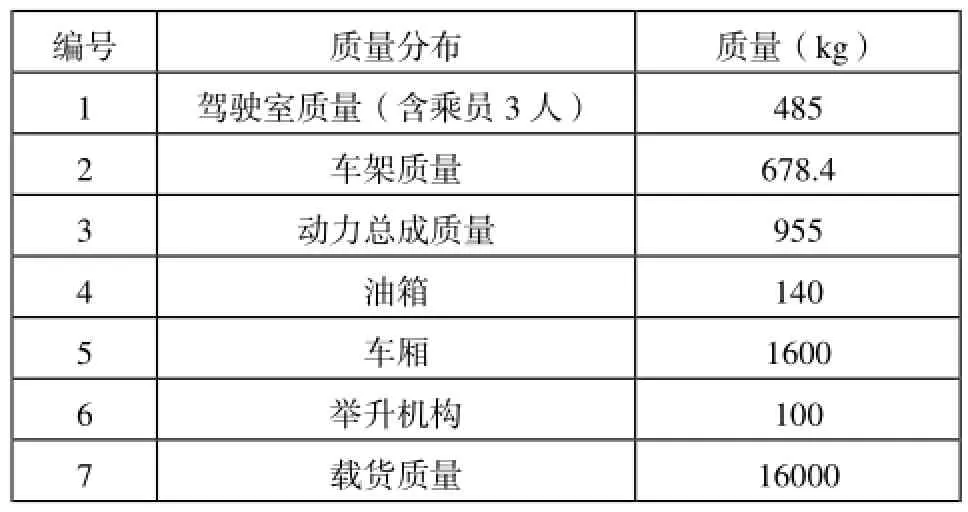

根据相关技术资料以及实际情况,本文主要考虑其超载(16吨)工况下的强度分析,所考虑的施加在车架上的质量如表3所示。

找出各个质量重心,以其为非独立节点,以载荷施加在车架上的位置所包括的节点为独立节点,建立RBE3连接。之后在相应的载荷独立节点上创建质量单元并赋予相应的值。最终载荷施加情况如图1所示。

表3 施加在车架上的载荷

2、强度分析

本文选取最恶劣的弯道制动工况来进行分析。其边界条件为:四个轮心约束x、y、z自由度,且x、y、z方向分别施加-0.6g,0.3g,-1g的重力场(g为重力场单位量)。计算结果如图2、图3所示。

图2 弯道制动位移云图

图3 弯道制动应力云图

弯道制动工况下车架出现了弯扭组合变形, 最大位移点出现在车架右前纵梁的最前端,大小为256.827mm,如图2所示;最大应力点出现在第五前横梁右端与纵梁连接处的孔附近,大小为382.260MPa,计算得安全系数为0.929。可以看出在弯道制动的工况下最大应力点超过了材料的屈服极限。由于本车设计载重是 5 吨,而本文是在超载至16吨的情况下进行研究的,最大位移点一般都是由应力集中造成的,因此认为其强度通过校核。

3、拓扑优化

3.1优化方案

针对本课题的车架,其在左右横梁分别采用了三层纵梁来保证车辆的强度和刚度。根据上述对车架进行的强度分析的结果,其纵梁的大部分工况下都没有分布较大的应力,因此有较大的拓扑优化的空间。由于车架最外层的两个横梁将车架所有的横纵梁进行了连接,进行拓扑优化会使得部分连接失效,因此本次拓扑优化的设计域为车架内部四个加强横梁。针对满载(5吨),弯道制动这一发生了弯扭组合且较为恶劣的工况作为拓扑优化研究的子工况。

设计变量为单元密度,最小成员尺寸控制设置为32mm,目标函数是整体的加权应变能最小,约束函数是设计域优化后的体积与原体积的体积比在0.2~0.8。考虑到可制造性等因素,对优化施加了一个二平面对称约束,使优化后的结果关于通过车架中心的xy、xz平面对称。

3.2优化结果

选择最后一步的迭代,利用isolate工具,使体积比大于0.3的部分被显示,优化结果的第二层及第三层单元密度等值面图如图4、图5 所示。

图4 第二层纵梁优化结果单元密度等值面图

图5 第三层纵梁优化结果单元密度等值面图

从单元密度图中可以看出,单元密度最大值为 1,表明结构需要加强的区域密度值趋向于 1,说明本次优化充分,结果收敛成功。

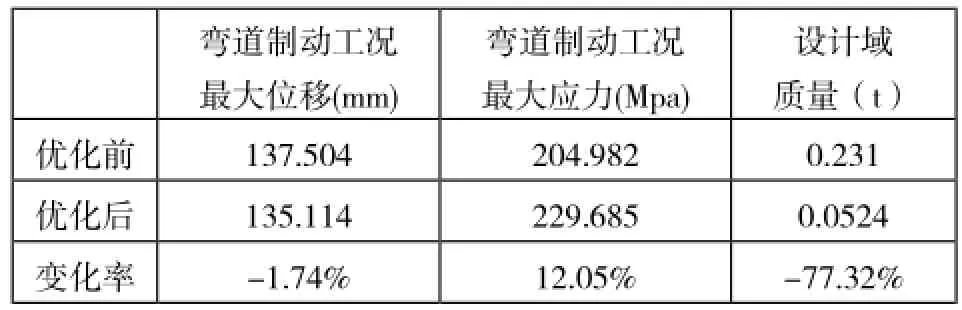

在Hyperview中查看子工况迭代的位移及应力结果如表4所示。优化后的最大应力为 229.685MPa,小于车架材料的屈服极限。

表4 拓扑优化结果

4、二次设计

从等值面图中可查看到拓扑优化之后所需保留的单元。针对此结果,进行二次设计时考虑将等值面图中在 x 方向显示的长度进行保留。如图6、图7所示。

图7 第三层纵梁保留部分

将二次设计的模型施加对应的载荷和边界条件,在弯道制动工况下进行静力分析,结果如图 8和图9 所示。

图8 二次设计位移图

图9 二次设计应力图

5、结果分析

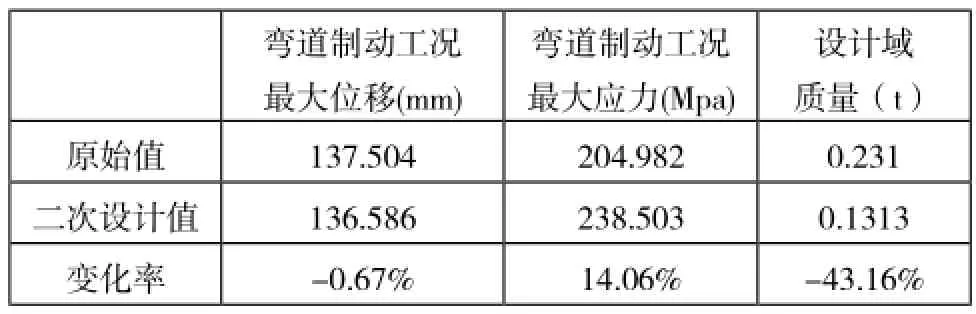

从计算结果中的.out文件查得优化前后的质量。总结得到计算结果表5所示。

表5 二次设计静力计算结果

从结果可以看出,二次设计之后的模型最大应力为238.503MPa,小于材料的屈服极限,因此本次拓扑优化达到了在满足强度的前提下减少材料的轻量化目的。最终将设计域材料减少至 0.1313 吨,重量减轻了0.0997吨,与原设计域相比减少比例 为 43.16%,与车架质量(空载,0.6784 吨)相比减少比例为14.69%。注意到这次优化减少的比例较多而二次设计之后的位移和应力都有不同程度的增大,在之后的设计中可考虑在适当的地方增加材料,

使得在轻量化完成的前提下尽可能的提高车架的性能。

6、结论

(1)文章完成了自卸车车架在弯道制动工况下的强度校核,在超载(16吨)的情况下安全系数为0.929,达到了强度要求。基于校核结果对车架进行拓扑优化并二次设计,使总质量减少了14.69%,实现了轻量化。

(2)本次对车架的轻量化研究只使用了拓扑优化这一种方式,还可以结合尺寸、形貌、形状等优化方式使优化结果更为完善。

[1] 王祖德.我国的专用汽车:现状·问题·发展[J].商用汽车,2001,04: 60-65

[2] 张胜兰,严飞.基于HyperWorks的车架模态分析[J].机械设计与制造,2005,04:10-11.

[3] 谷安涛,常国振.汽车车架设计计算的有限元法.汽车技术,1997, (2):54-78.

[4] 冯国胜.汽车车架动态特性分析及应用.汽车技术,1994,(08).

[5] 余传文.重型载货汽车车架结构的有限元仿真优化[D].吉林大学,2003.

Lightweight Design of Dump Truck Frame Based on Finite Element Method

Xiang Wenzhuo1, Wu Yafei1, Zhou Hao2

(1.School of automotive engineering, Wuhan University of Technology, Hubei Wuhan 430070; 2.DFG, Hubei Shiyan 442000)

In this paper, in order to reduce manufacturing costs and improve the performance of dump truck, Finite Element Method was applied to the lightweight study of the frame of dump track. Displacement and von Mises stress of the frame are calculated which assesses the adequate strength of the frame. Then, the lightweight optimization by topology using Optistruct module in HyperWorks was executed. By reference the result of optimization, the secondary design was done. Finally, the masses reduced 14.69% and met the requirement of strength .The expected optimization result is converged.

FEM; topology optimization; Lightweight

向文卓,就读于武汉理工大学。

U463.1

A

1671-7988 (2016)06-66-04