基于Trucksim的整车动力性能仿真分析

2016-07-26吴涛焦静范学琼曾丽华

吴涛,焦静,范学琼,曾丽华

(1.陕西重型汽车有限公司,陕西 西安 710200;2.轻工业钟表研究所,陕西 西安 710032;3.第四军医大学放射医学教研室,陕西 西安 710032)

基于Trucksim的整车动力性能仿真分析

吴涛1,3,焦静2,范学琼1,曾丽华3

(1.陕西重型汽车有限公司,陕西 西安 710200;2.轻工业钟表研究所,陕西 西安 710032;3.第四军医大学放射医学教研室,陕西 西安 710032)

利用Trucksim软件对某重型商用车进行建模及动力性能仿真,将仿真结果与理论计算值进行比较和分析。结果表明,采用Trucksim建模仿真得到的动力性指标结果均比理论计算结果更加准确。

重型牵引车;Trucksim;参数化建模;动力性;仿真

10.16638/j.cnki.1671-7988.2016.06.022

CLC NO.: U469.2 Document Code: A Article ID: 1671-7988 (2016)06-63-03

前言

动力性是汽车各种性能中最基本、最重要的性能,,涉及到设计开发过程中车载发动机功率和转矩、各档传动比等参数的选择, 更在很大程度上决定了汽车这一高效率运输工具的运输效率之高低[1]。

目前,整车动力性计算仍常采用理论公式计算的基本方法[2]。理论计算的方法虽然简单,但计算量较大,且得到的结果也仅为理论值,与实际情况存在一定误差。而随着科学的进步和计算机技术的发展,采用计算机辅助工程(CAE)进行整车建模、动力性仿真计算已成为汽车动力系统匹配设计的一个强有力手段。借助CAE对车辆实际工作状况进行仿真分析,能够很好地预测各种条件下的系统性能,从而可以事先灵活地调整设计方案,合理优化参数,而且能够大大降低开发成本,缩短新产品研制周期[3]。

Trucksim 是由美国机械仿真公司 Mechanical Simulation Corporation开发的一种动态模拟汽车整车动力学的仿真软件,它采用面向特性的参数化建模手段,用于仿真及分析轻型货车、大客车、重型半挂车、重型卡车、多轴军用汽车,其中包括具有双轮、非对称转向系统、多轴以及单个或多个拖车的情况等车辆,对驾驶员操纵(转向、制动、加速)、3D路面及空气动力学输入的响应,主要用来预测和仿真汽车整车的操纵稳定性、制动性、平顺性、动力性和经济性等。鉴于此,本文选用Trucksim软件对某重型商用车进行动力性能建模仿真,并与理论计算结果进行了比较。结果表明,利用Trucksim软件进行动力性能分析,能够在提高效率的同时,使获得的较理论计算值更接近于实际情况的结果。

1、Trucksim软件整车动力系统建模

1.1Trucksim车辆模型的建立

Trucksim是用于分析车辆系统动力学的专业软件,其工作界面和组成如图1所示。其将整车分为车体、空气动力学、转向系统、轮胎、悬架、气压制动系统和动力传动系统,且通过输入此七大子系统的特性参数和特性曲线开展建模仿真。

图1 Trucksim工作界面和组成

在Trucksim中建立动力性仿真模型所需要的参数,主要包括车辆模型和路面模型。文中以Trucksim内部2A Euro Cab Over标准4×2牵引车为研究对象,该车配备300KW国Ⅳ柴油发动机,10档机械变速器,斯太尔双级减速驱动桥,汽车总质量50000Kg。根据重卡结构和功能,利用Trucksim软件建立的整车仿真模型应由牵引头和半挂车组成,牵引车的布置形式为发动机前置单桥后轮驱动,机械变速器,半挂车按三轴考虑。其中,车辆的轮胎、转向系、制动系及悬架采用软件的默认设置,最终建立的车辆仿真模型如图2所示,主要参数见表1。

图2 Trucksim中建立的整车仿真模型

表1 2A Euro Cab Over车辆模型主要参数

1.2Trucksim道路模型的建立

Trucksim道路模型由路面几何特性、路面摩擦系数以及路面的影像和周围环境组成。路面的几何特性由路面中心线平面的水平几何特性(构造路面的形状)、中心线平面的垂直几何特性(构造路面起伏状态)、关于中心线函数的路谱特性(构造路面上任一点的特性)叠加组成。根据动力性仿真需求,以爬坡行驶工况为例,对其仿真路面设置过程进行描述,将该仿真路面分为长度为 20m平直路段,圆弧半径约为2m、长度为3m过度路段和长度为60m坡道路段三部分,利用道路的几何尺寸和坡道弧度关系可以计算得出路面中心线平面的垂向几何特性,且设置路面摩擦系数均为0.85,路段全长约为80m,以此生成的爬坡行驶工况路面三维模型如图3所示。

图3 路面中心线垂向几何特性三维模型

2、利用所建模型进行仿真及分析

基于前述建立的重型牵引汽车动力学模型,为使仿真动画更加形象,在三维软件3DMAX中对Trucksim已有汽车外形进行修改,建立与实车相似的汽车外形,参考实车试验标准,对动力学模型的动力性能开展原地起步连续换挡加速时间、最高车速和最大爬坡度3项的仿真计算和分析。

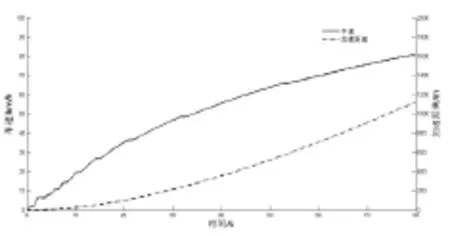

2.1计算原地起步连续换挡加速性能和最高车速

仿真路面采用长度为 1200m平直长路段。仿真参数设置:初速度设为0km/h,油门开度设为1.0,即使汽车以0km/h的初速度全油门加速,挡位设置为由换挡规律控制,转向盘转角不进行设置。

按照以上设置,进行仿真运算,输出相应的仿真结果,如图4-5所示。由图4可以看出,汽车加速时间和加速距离均较短,有良好的原地起步加速性能,得到的由0km/h加速到70km/h的加速时间结果为60.75s。用理论公式在MATLAB环境下编程计算,得到由0km/h加速到70km/h的加速时间结果为53.2s。原型车进行多次实际路面加速度测试,所得到的平均结果为59s,由此可见采用Trucksim建模仿真得到的加速性能结果比理论计算更加准确。同样,从图5最高车速试验仿真曲线中可以直接得到整车的最高车速为124.4km/h。而用理论公式在MATLAB环境下编程计算,得到的最高车速结果为 136.9km/h。相比于实际测试得到的 122km/h的最高车速,可见Trucksim建模仿真得到的结果较理论计算值更接近于实际测量结果。

图4 原地起步连续换挡加速性能试验仿真曲线

图5 最高车速试验仿真曲线

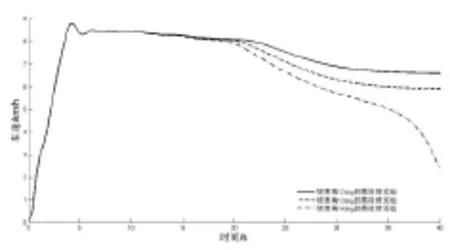

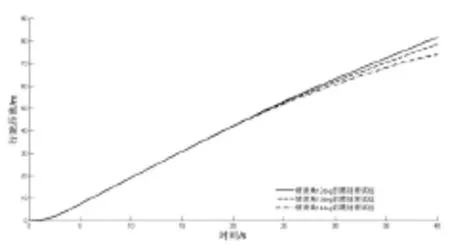

2.2计算最大爬坡度

仿真路面采用图3所示的坡道路段。仿真参数设置:初速度设为0km/h,油门开度设为1.0,使汽车以0km/h的初速度全油门加速,挡位设为1挡,转向盘转角不进行设置,路段坡度设置只需将路面中心线的垂直几何特性替换成相应的坡度形状即可。

按照以上设置,首先进行15deg和 10deg坡道试验仿真,结果15deg坡道仿真试验车辆未能通过。然后,按照此通过情况,分别选取12deg、13deg和14deg进行三个不同坡度角下的爬陡坡试验。为控制仿真运算时间,设定仿真时长为40s,若汽车在仿真时长内未通过测试路段且车速逐渐降低,则可增大仿真时长重新进行仿真。由于篇幅关系,在此仅给出坡度角为12deg、13deg和14deg的仿真曲线,如图6-7所示。

由于爬坡前的平直路段长 20m,过渡路段长 3m,故汽车从22m开始进入坡道,国标规定至少沿坡道行驶25m,即图中位移47m处,可视为通过该坡道。由图可以看出,汽车能爬上的最大坡度约为14deg,24.9%。利用理论公式计算,得到最大爬坡度为32.1%。原型车实测给出的结果为26.4%。可见Trucksim建模仿真得到的结果与实际试验值更接近。

图6 12deg、13deg、14deg坡道试验车速曲线

图7 12deg、13deg、14deg坡道试验距离曲线

3、结论

利用Trucksim软件进行整车动力学计算,不仅计算结果与实际测量结果十分相近,而且整车建模便捷、仿真时间较短、整车和部件的参数配置清晰直观。仿真过程无须反复公式计算推导,却可以方便地得到比公式计算更丰富、更便于观测的结果。另外在检查错误和修改参数方面,Trucksim也比理论计算有很大的优势。

[1] 余志生. 汽车理论[M]. 北京:机械工业出版社, 2007.

[2] 罗卫东, 邱望标. 汽车动力性和燃油经济性的计算机仿真与传动系参数优化设计[J].现代机械,2008, 2:32-34.

[3] 高大威,金振华,卢青春. 基于Matlab的燃料电池汽车动力系统仿真[J]. 系统仿真学报, 2005,17(8):1899-1901.

Simulation and Analysis on Vehicle Power Performance with Trucksim

Wu Tao1,3, Jiao Jing2, Fan Xueqiong1, Zeng Lihua3

(1. Shaanxi Heavy-Duty Truck Co., Ltd., Shaanxi Xi'an 710200; 2. Horological Research Institute of Light Industry, Shaanxi Xi'an 710032; 3.Department of Radiation Medicine, The Fourth Military Medical University, Shaanxi Xi'an 710032)

In this paper, a new method for a heavy-duty commercial vehicles of power performance calculation with software Trucksim is introduced. The simulation results are compared with the ones got by theoretical formulas, where the results got by Trucksim are proved more precise.

Heavy-duty truck; Trucksim; Parameters of assembly; Power performance; Simulation

陕西省自然科学基金项目(2015JM8454);总后卫生部项目(BWS14J035)。

U469.2

A

1671-7988 (2016)06-63-03

吴涛,就职于陕西重型汽车有限公司汽车工程研究院。