车辆运输船坡道行车仿真方法

2021-08-17李敏罗镇泉黄茜

李敏,罗镇泉,黄茜

(上海船舶研究设计院,上海 201203)

为保证装车数量,车辆运输船设计为多层连续甲板形式,相邻两层甲板之间通过坡道连接[1]。为尽可能保证甲板装车面积,车辆运输船的坡道的总长度常常受限,在坡道设计时主要通过优化上下端过渡段形状以避免车辆在上下坡道时碰擦底盘。近年市面上部分新车型为追求舒适性,设计为低底盘、大轴距,对汽车运输船装卸过程中,车辆上下坡道的通过性要求越来越高。

1 车型和坡道数据库的构建

1.1 影响坡道设计的车型参数

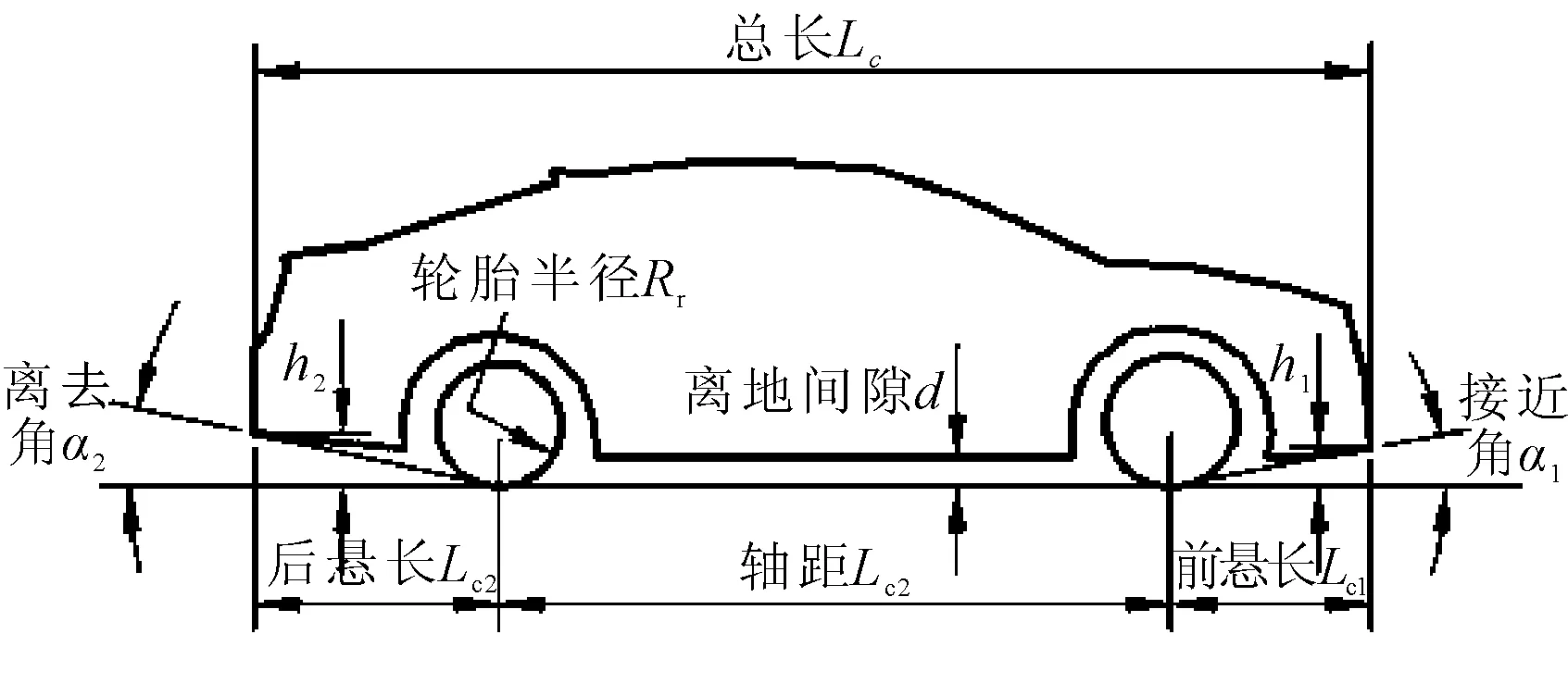

汽车在坡道上行驶过程中,其前悬底端、后悬底端,以及中间底盘的最低点容易与坡道发生碰擦,一般采用接近角、离去角和最小离地间隙来表示汽车上下坡的通过性能[2],相关参数见图1。

图1 车型参数

主要参数说明如下。

接近角α1:汽车前端凸出点向前轮所引切线与地面的夹角,汽车前轮以前的所有部件均位于该夹角以外。汽车接近角越小,前端底盘越容易与地面发生碰擦。

离去角α2:汽车后端突出点向后轮所引切线与地面的夹角,汽车后轮以后的所有部件均位于该夹角以外。汽车离去角越小,后端底盘越容易与地面发生碰擦。

最小离地间隙d:除车轮以外汽车最低点与路面之间的距离。一般汽车底盘的最低点位于前后轴之间,最小离地间隙越小,中间底盘越容易与地面发生碰擦。

前悬长Lc1:汽车最前端到前轴中心的水平距离。

后悬长Lc2:汽车最后端到后轴中心的水平距离。

轴距Lc0:前轴中心和后轴中心之间的水平距离。

总长Lc:汽车最前端到最后端的水平距离。

轮胎半径Rt:轮胎外轮廓半径。

1.2 坡道参数

典型的车辆运输船坡道设计为3段式,即下过渡段、中间段,以及上过渡段。为保证坡道与车辆甲板平滑过渡,上、下过渡段通常导圆弧[3],坡道参数见图2。主要参数说明如下。

图2 坡道设计参数

总长L:坡道起始点到终止点的水平距离。

上、下过渡段长L1,L2:坡道起始段和终止段的过渡长度。设置过渡段的目的是使坡道起始和终止处过渡更加平滑。

上、下倾角θ1,θ2:上、下过渡段与甲板面的夹角。上、下倾角小于坡道倾角,以实现平滑过渡。

坡道倾角θ:坡道中间段与甲板面的夹角。该角度受限于汽车的爬坡能力,不能过大,一般车辆运输船坡道倾角不超过12°。

上、下圆弧半径R1,R2:上、下过渡段采用圆弧过渡时的圆弧半径。对于直接采用直线段作为上、下端过渡的坡道,其上、下圆弧半径视为无穷大。

1.3 数据库构建

车辆运输船装载的汽车种类繁多,数据需要在仿真分析中反复使用,因此有必要将车型数据录入数据库,以便重复利用。此外,不同汽车滚装船坡道设计参数不同,同一汽车滚装船不同甲板层之间坡道设计参数也不同,将坡道设计参数录入数据库可以随时调出进行分析,也可为后续设计提供母型参考。

数据库选用SQL Sever,在数据库中建立2张表分别存储车型参数和坡道参数。

2 坡道行车仿真

2.1 汽车监测点选取

坡道行车仿真的目的是判断汽车在上下坡道的过程中底盘是否与坡道发生擦碰。汽车与地面发生擦碰的部位一般出现在前悬底端,后悬底端以及中间底盘的最低点。因此,仿真分析分别在上述3个位置各取1点,监测其与坡道面的间隙值。

2.1.1 前后端底盘监测点

一般情况下,汽车前后端底盘的最容易发生碰擦的点并不在最前端或最后端,而是在稍靠中部的凸出部件处,见图3。然而不同车型前后端底盘轮廓各不相同,碰擦点的位置也不同,在标准的车型数据中没有此项数据。因此,选取接近角切线与汽车最前端的铅垂线交点作为前端底盘等效监测点,选取离去角切线与汽车最后端的铅垂线交点作为后端底盘等效监测点。根据典型坡道的几何特点,汽车的前后端底盘只有在坡道的下端才可能发生碰擦,等效监测点将先于实际碰擦点与坡道发生碰擦,因此用等效监测点的离地间隙来判断是否碰擦是偏于安全的。

图3 汽车前端底盘碰擦点和等效监测点

忽略轮胎变形,前后端底盘监测点距水平地面的高度h1、h2为

(1)

(2)

2.1.2 中间底盘监测点

汽车的中间底盘实际并非一个平面,汽车制造商给出的底盘最小离地间隙一般指底盘上零部件最低点距地面的距离,实际最低点的位置不同车型有所不同。实际仿真分析中将汽车底盘简化为一个距地面为最小离地间隙d的平面,对简化底盘平面的所有点进行监测。

2.2 坡道离散

坡道行车仿真的目的是判断汽车在上下坡道过程中底盘是否与坡道接触,可等效为计算汽车底盘监测点距坡道面的最小距离。由于坡道面轮廓是1条复杂曲线,难以通过几何直接得到底盘监测点距坡道面的最小距离。因此,将坡道离散为若干个点,通过计算汽车底盘附近所有坡道离散点到汽车底盘监测点的距离,从而找出最小值。

将坡道下端端点作为原点,水平方向为x轴,垂向为y轴,根据坡道设计的几何参数,分别计算出下过渡段、中间段和上过渡段的坡道坐标值。在仿真分析开始之前将坡道离散为(x,y)坐标值数组,以便仿真过程中调用。由于仿真分析起止位置处车辆在坡道外,为分析方便,在坡道面坐标数组里坡道前后端增加5 m长度的水平直线段。

2.3 仿真原理

为模拟车辆上、下坡情况,需要将汽车模型在坡道上移动。以上坡仿真为例,先将汽车模型置于坡道下端,并使车头与坡道起点对齐,将汽车前轮与地面的交点Pf作为汽车位置控制点。当Pf移动到坡道上时,汽车后轮与地面交点Pa可以通过以Pf为圆心,轴距Lc0为半径的圆与坡道交点得到。程序中通过从坡道面坐标数组第一个元素开始逐点计算到Pf点距离,直到第一次搜索到距离等于Lc0即得到Pa点坐标。

通过Pa和Pf位置可以进一步得到汽车底盘前端监测点Tf和后端监测点Ta位置,以及中间底盘投影线方程。对于前后端监测点,通过搜索其附近的坡道面坐标点可得到相应的监测点最小离地间隙。对于中间底盘线,通过搜索2轮之间的坡道面坐标点,找到距底盘线最近的点,即为中间底盘最小离地间隙,见图4。

图4 汽车定位及监测点最小离地间隙搜索

理论上当监测点最小离地间隙小于等于0时,即表明汽车底盘与坡道发生碰擦。但由于汽车底盘悬架为弹性设计[4],在车辆装卸上下坡过程中存在加速和减速的情况,会引起底盘发生额外的升降运动;此外,由车辆运输船坡道上通常会布置防滑条,在汽车上下坡过程中底盘会发生一定幅度的抖动。考虑上述影响,仿真程序增加最小安全离地间隙参数。当当前位置监测点最小离地间隙小于等于最小安全离地间隙时,即认为监测点处有碰擦底盘危险。用户可以手动设置前后悬和中间底盘最小安全离地间隙。

程序控制汽车逐步向前移动,并在屏幕上实时画出坡道及汽车位置[5],实时输出当前各监测点最小离地间隙,并记录坡道行车全过程中各监测点离地间隙最小值。当车辆监测点与坡道发生碰擦时,程序记录坡道发生碰擦的范围,以提醒用户该处坡道设计需要优化。

3 应用

3.1 设计阶段应用

选取凯迪拉克XTS车型,车型参数见表1。

表1 凯迪拉克XTS车型参数

某PCTC车辆运输船2甲板至3甲板坡道设计参数见表2。

表2 某车辆运输船2甲板至3甲板坡道设计参数

将上述参数录入数据库,并在坡道行车仿真程序中调用。设定前后悬最小安全离地间隙60 mm,中间底盘最小安全距离30 mm,对上坡过程进行仿真分析,截取中间过程,见图5。

图5中数据根据汽车位置实时变化,如果发生触底,将记录汽车的触底部位和坡道的触底位置。经坡道仿真模拟,该车型在经过该坡道时,没有发生触底的情况。

图5 设计坡道行车仿真分析

3.2 实船应用

经船东反馈,某车辆运输船在装卸商品车凯迪拉克部分车型时,车辆前悬底端与坡道发生碰擦。实船坡道由于长期装卸车辆,坡道面产生了一定的变形。为获取实船坡道的坐标值,设计以下测量方法:使用2根带刻度的标尺固定U形水柱A、B两边,水柱A固定在坡道起点并通过铅垂线保证垂直,水柱B在坡道范围内从坡道起点开始沿甲板面方向以固定距离s为1站移动,并通过铅垂线保持垂直。读取水柱B移动到各站位置时,水柱A的高度值变化量Δh,根据图6列出第k站处水柱平衡关系方程。

图6 实船坡道测量方法示意

进而得到第k站处坡道坐标值。

(4)

式中:α为船舶纵倾角。

根据测量得到的坡道若干坐标点,在程序中绘制出坡道形状,并选择凯迪拉克XTS车型,通过仿真模拟车辆在坡道上行驶的情况,得到可能触底的区域,见图7。

图7 实船坡道行车仿真分析

经坡道行车仿真模拟,发现该船坡道在长期运营中,底部区域发生了较大的结构变形,导致汽车在上坡过程中前悬底盘先发生碰擦,继而后悬底盘也发生碰擦。针对仿真分析得到的坡道碰擦危险区域做相应的修复方案,并对修复方案进行仿真分析,最终确定可行的坡道修复方案。

4 结论

所介绍的车辆运输船坡道行车仿真方法可以在船舶设计阶段通过分析车辆上、下坡道的通过性验证坡道设计合理性。对于已经长期运营的车辆运输船,可通过该方法分析确定坡道变形是否会导致装卸某些车型时碰擦底盘,对有碰擦危险的情况给出坡道碰擦危险区域,辅助设计坡道的修复方案,或者禁止装卸可能发生底盘碰擦的车型,避免装卸过程中造成损失。