硬车在某型滚针轴承内圈牙口加工中的应用

2016-07-25张艳丽王萍邹燕珍曲红利宋海涛

张艳丽,王萍,邹燕珍,曲红利,宋海涛

(1.洛阳LYC轴承集团有限公司,河南 洛阳 471039;2.航空精密轴承国家重点实验室,河南 洛阳 471039;3.洛阳轴研科技股份有限公司,河南 洛阳 471039)

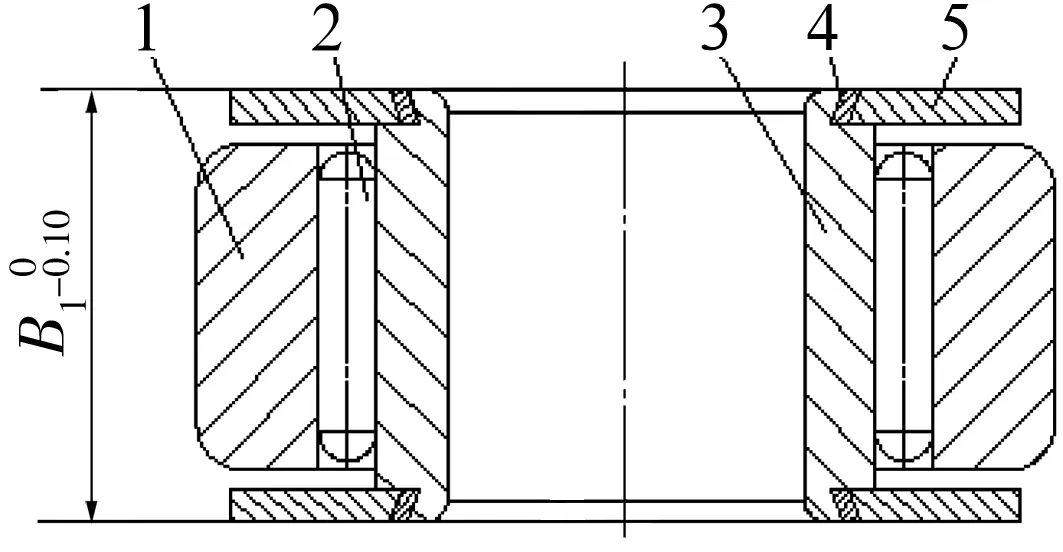

1 滚针轴承结构

常见的满装滚针轴承结构有2种:1)内圈或外圈带双挡边的满装滚针轴承;2)内圈带牙口、挡圈及紧固圈的满装滚针轴承。这2种结构的轴承在正常使用时,挡边及挡圈均能起到对滚针进行轴向定位,防止滚针歪斜,从而保证滚针在正常轨道运转的作用。第1种结构为可分离型,安装及拆卸时容易造成散套,不利于主机安装及拆卸;第2种结构在轴承装配后,轴承不可分离,便于主机安装及拆卸。因此,设计时多采用第2种结构的满装滚针轴承。

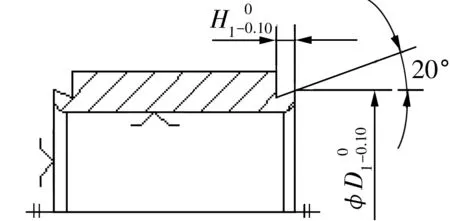

内圈带牙口滚针轴承结构如图1所示,其成品内圈结构如图2所示。图中,B1为成品轴承装配高;D为成品内圈牙口直径;H为成品内圈牙口宽度。

1—外圈;2—滚针;3—内圈;4—紧固圈;5—挡圈

图2 成品内圈

2 装配高尺寸要求

内圈带牙口满装滚针轴承装配过程中,除满足径向游隙外,还应控制装配高B1。影响装配高的因素有内圈滚道宽度E和内圈牙口宽度H,即

B1=2H+E。

(1)

牙口宽度直接影响成品轴承的装配高。实际加工制造中,由于机床精度、加工方法、热处理变形等因素的影响,内圈牙口宽度与理想值会存在一定的误差,由于牙口尺寸公差的变化,在装配挡圈和紧固圈时,常出现装配高超差现象。装配高高时,需要返修内圈两牙口;装配高低或无法返修时,只能报废处理。

3 改进前内圈工艺设计

3.1 工艺过程

内圈加工工艺路线为: 牙口车加工→热处理→初磨循环→附加回火→终磨循环。

3.2 内圈牙口工艺设计

内圈牙口车加工时,以端面和内径面定位,如图3所示,端面互为基准,掉头车加工另一端面的牙口。由于装配时装配高由内圈滚道宽度和牙口宽度保证,因此内圈端面的尺寸散差应控制在0.03 mm以内。

图3 内圈牙口工艺设计

内圈淬火前的牙口直径、宽度分别为

D1=D+ΔB×tan 20°,

(2)

(3)

式中:D1为淬火前牙口直径;ΔB为套圈端面留量;H1为淬火前牙口宽度。

原工艺设计中,牙口的形状和尺寸精度在车加工中完成,磨加工工序不再加工,致使牙口的形状和尺寸精度受到热处理的影响后,直接影响成品轴承装配高。

4 工艺改进

为消除内圈热处理变形对轴承装配高的影响,对内圈工艺过程中附加回火后增加牙口硬车工序[1-2],以保证装配高达到要求。

4.1 改进后工艺设计

改进后内圈牙口工艺设计如图4所示。淬火前牙口直径和宽度分别为

D1=D+ΔB×tan 20° ,

(4)

(5)

式中:Δh为牙口硬车加工车削量。

图4 内圈牙口新工艺设计

工艺改进后对内圈牙口进行2次车加工,并增加了牙口加工面平行差和内外差的控制,使牙口形状和尺寸精度更容易保证,避免了热处理变形对牙口精度的影响,有利于保证成品轴承装配高。

4.2 实例及分析

表1 改进前、后牙口各项精度指标对比

由表可知,通过对内圈牙口增加硬车加工工序,并对牙口平行差和内外差进行有效控制,使牙口宽度尺寸精度提高。实际装配高度合格率能够达到90%以上,降低了废品率。

5 结束语

对影响轴承装配高的内圈带牙口满装滚针轴承采取增加硬车加工内圈牙口工序,已成功应用于10余个型号,有效减少了热处理变形对牙口尺寸精度的影响,使牙口的尺寸精度和形状满足要求,保证了产品的装配高,有效提高了该类轴承的装配合格率。