多段位圆弧状导流管抽芯机构设计*

2016-07-25杨少增李国富刘剑周秀君肖国华宁波大学机械工程与力学学院浙江宁波52浙江省零件轧制成形技术研究重点实验室浙江宁波52浙江工商职业技术学院浙江宁波502

杨少增,李国富,刘剑,周秀君,肖国华(.宁波大学机械工程与力学学院,浙江宁波 52; 2.浙江省零件轧制成形技术研究重点实验室,浙江宁波 52;.浙江工商职业技术学院,浙江宁波 502 )

多段位圆弧状导流管抽芯机构设计*

杨少增1,2,李国富1,刘剑1,2,周秀君3,肖国华3

(1.宁波大学机械工程与力学学院,浙江宁波 315211; 2.浙江省零件轧制成形技术研究重点实验室,浙江宁波 315211;3.浙江工商职业技术学院,浙江宁波 315012 )

摘要:介绍了一种双同边抽芯异向圆弧状导流管抽芯机构,针对弯管产品需要分多段抽芯脱模的要求,设计出特殊的抽芯机构完成了产品的自动脱模。抽芯机构结构简单,简化了模具结构且易加工,降低了模具生产制作成本,使得模具结构设计合理,工作稳定可靠。

关键词:双同边抽芯;多段抽芯;自动脱模

抽芯机构设计是模具设计的重要部分,特别是当所需要抽芯的部分不是对称排布时,抽芯机构设计对产品能否顺利脱模尤其重要[1-3]。弯管类塑料制品,其壁厚和使用材质的不同将对模具结构设计以及产品的质量有很大影响。弯管产品管道半径的大小会影响抽芯机构的设计以及脱模的难度,同时弯管半径变大将会增加制品的生产成本[4-6]。笔者以某导流管为例设计出一种双同边抽芯异向圆弧状导流管抽芯机构,采用特殊的抽芯机构来完成产品的自动脱模过程。

图1 导流管产品示意图

1 产品结构及脱模分析

图1为某导流管产品。该产品为多段位圆弧状导流管,产品由三部分构成,其外形的基本尺寸为:第一段为直管,其外径34 mm,壁厚3 mm,长度60 mm;第二段为弯管,其外径48 mm,壁厚3 mm,中心线弧长190 mm,角度60°;第三段为直管,其外径56 mm,壁厚3 mm,长度50 mm。从产品的结构来看,该产品在进行脱模时存在以下几个难点:(1)导流管的长度较长且半径尺寸大,直接影响到滑块头脱模的难度和抽芯脱模机构的空间限制;(2)弯管部分的弯度大,须采用特殊的抽芯机构来完成第二段的脱模工作;(3)弯管部分两端的包紧力大,在抽芯过程中产品容易拉伤;(4)第三段部分的半径比第二段部分的半径大,不能同时脱模,须采用两段抽芯方案来进行脱模。综上所述,三段圆弧状弯管抽芯过程中须克服以上四个问题,从而实现产品的自动脱模。

2 抽芯方案分析

弯管类抽芯机构的设计难点在于抽芯方案和对应的滑块体的结构设计[7-8]。根据对产品的分析,为了减小抽芯长度,该异向圆弧状导流管抽芯机构采用直行抽芯+弯管抽芯+直行抽芯三部分组合的方式来进行脱模,其中核心的难点在于滑块体结构的设计。所以根据上述弯管产品的特点,设计了三个脱模滑块体:(1)针对产品第二、三段圆管管径不同的特点,采用导柱带动滑块体运动完成第三段抽芯脱模,然后再进行第二段抽芯。(2)针对产品弯管部分弯度大和管径大的特点,设计了一种特殊的抽芯机构。采用油缸推动连杆带动圆弧形滑块体沿转轴做圆周运动,从而完成第二段的抽芯工作,而且避免了产品的拉伤。(3)第一段的直管脱模采用另外一个油缸拉动滑块体做简单的直线动作来完成抽芯脱模。根据实际情况的限定,本次抽芯方案为三次顺序动作抽芯。

3 抽芯机构整体结构设计

3.1 结构布局设计

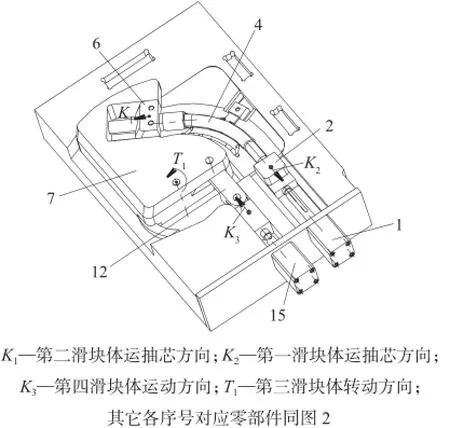

设计的一种双同边抽芯异向圆弧状弯管抽芯机构如图2所示。

图2 抽芯机构整体结构示意图

3.2 关键功能零件的设计

如2图所示,第一段滑块头3、中心弯管滑块头4、第二滑块头5为成型零件;第一油缸1、第一滑块体2、第一段滑块头3构成第一抽芯组件,第一滑块体2通过滑块压条安装于模具型芯上,由第一油缸1提供抽芯动力;第二滑块头5、第二滑块体6、第二滑块压条16、第二滑块斜导柱17构成第二抽芯组件,第二滑块体6安装于中心弯管滑块头4上尾部平直段,能滑移运动,第二滑块体6配套的斜导柱为第二滑块斜导柱17,第二滑块压条16安装于第三滑块体7上保证第二滑块体6的正常运行;中心弯管滑块头4、第三滑块体7、第三滑块体转轴8、第三滑块体导向条9、压条10、前连杆销11、连杆12、后连杆销13、第四滑块体14、第二油缸15构成第三抽芯组件。

3.3 零件装配关系分析

各机构零件的装配关系如图3所示,第三滑块体7上开设有供第二滑块体6安装的滑块槽,中心弯管滑块头4安装于第三滑块体7上;第三滑块体7能绕以第三滑块体转轴8为中心的转动抽芯运动,其抽芯动力源由第二油缸15通过拉动第四滑块体14并通过前连杆销11、连杆12、后连杆销13传递;第四滑块体14、第二油缸15安装于模具型芯镶件上;第三滑块体7转动运动时由第三滑块体导向条9、压条10进行运动导向。

图3 抽芯机构装配示意图

4 抽芯机构工作分析

实际工作时,如图4所示,其运动工作原理如下:

(1)开模后,第二滑块体6在其拨动件第二滑块斜导柱17的带动下,先完成产品第三段处的抽芯脱模,即第二滑块头5先动作完成第三段直管段的抽芯脱模。

(2)开模后,第二油缸15先动作,推动第四滑块体14按图4中所示K3方向运动,通过连杆12,推着第三滑块体7绕第三滑块体转轴8的中心做T1向转动,从而,第三滑块体7带着中心弯管滑块头4在第三滑块体导向条9的导向下完成产品上第二段管位的抽芯。

(3)第二段管位抽芯脱模完成后,第一油缸1动作,拉动第一滑块体2按K2所示方向运动,从而拉动第一段滑块头3完成产品第一段管位的抽芯脱模。

(4)复位时,与抽芯动作过程相反,第一油缸1先动作,推动第一滑块体2按K2所示反方向运动,从而推动第一段滑块头3完成复位。

图4 抽芯机构运动原理分析

(5)而后是第二油缸15动作,拉动第四滑块体14按图4中K3所示反方向运动,通过连杆12,拉着第三滑块体7绕第三滑块体转轴8的中心做T1所示方向的反向转动,从而,第三滑块体7带着中心弯管滑块头4、第二滑块头5、第二滑块体6同步复位。

(6)最后是模具闭合时,第二滑块体6在其拨动件第二滑块斜导柱17的压回带动下,完成复位;模具闭合,等待下一个注塑循环的开始。

5 结论

(1)结合弯管产品的结构特点,设计了一种双同边抽芯异向圆弧状弯管抽芯机构,采用油缸带动滑块抽芯和滑块体圆弧运动带动弯管抽芯的方式,有效解决了滑块头三次顺序抽芯的难题。

(2)第二段抽芯采用滑块体带动中心弯管沿导向条完成抽芯,简单有效地解决了弯管抽芯两端包紧力较大的问题。同时简化了模具的结构设计,实现了产品的自动顺序脱模,结构设计合理,工作稳定,有效降低了成本。

参 考 文 献

[1] 王桂龙,赵国群,李辉平.变模温注塑热响应模拟与模具结构优化[J].机械工程学报,2009,45(6):216-221.Wang Guilong,Zhao Guoqun,Li Huiping.Variable injection mold temperature thermal response simulation and mold structure optimization[J].Journal of Mechanical Engineering,2009,45 (6):216-221.

[2] 汪菊英,李杰新.抽芯盖注塑模具设计[J].塑料科技,2010,38(1):78-81.Wang Juying,Li Jiexin.Core pulling cover mold design[J].Plastics Science and Technology,2010,38(1):78-81.

[3] 安家菊,肖伯涛,罗朝玉.三向内抽芯圆盖注射模设计[J].模具工业,2009,35(2):52-54.An Jiaju,Xiao Botao,Luo Zhaoyu.Three inward pulling cover injection mold design[J].Die & Mould Industry,2009,35 (2):52-54.

[4] 李正光.塑料杯套造型与注塑模具结构设计[J].工程塑料应用,2008,36(5):60-63.Li Zhengguang.Design of plastic cup slipcover and the injection mold structure[J].Engineering Plastics Application,2008,36(5):60-63.

[5] 熊运星,肖国华,华明伟,等.翻盖式粮油瓶盖自动脱模注射模设计[J].模具工业,2012(8):46-48.Xiong Yunxing,Xiao Guohua,Hua Mingwei,et al.Clamshell oils caps automatic ejection injection mold design[J].Die & Mould Industry,2012(8):46-48.

[6] 林光亮,肖国华.注塑模弯管抽芯机构设计与分析[J].模具技术,2015(2):16-18.Lin Guangliang,Xiao Guohua.Injection molding elbow pulling mechanism design and analysis[J].Die & Mould Technology,2015(2):16-18.

[7] 刘保臣,陈静波,申长雨.双脱模模具结构设计[J].工程塑料应用,2007,35(4):65-67.Liu Baochen,Chen Jingbo,Shen Changyu.Design of injection on mould with double stxipper mechanis[J].Engineering Plastics Application,2007,35(4):65-67.

[8] 陈娟.手机后盖定模滑块注塑模具设计[J].工程塑料应用,2014,42(5):63-67.Chen Juan.Design of injection mold with side action by cavity slide for mobile phone back cover[J].Engineering Plastics Application,2014,42(5):63-67.

联系人:李国富,教授,主要研究方向为模具成型工艺与模流CAE分析

Design of Pulling Mechanism for Multi-Arc-Shaped Guide Tube

Yang Shaozeng1, 2, Li Guofu1, Liu Jian1, 2, Zhou Xiujun3, Xiao Guohua3

(1.School of Mechanical Engineering and Mechanics, Ningbo University, Ningbo 315211, China; 2.Key Laboratory of Roll Forming Technology of Zhejiang Province, Ningbo 315211, China; 3.Zhejiang Business Technology Institute, Ningbo 315012, China)

Abstract:A dual core pulling with different side to the arc-shaped guide tube pulling mechanism was provided.According to the need for the inner bend pipe product of multiple segment core pulling,a special core-pulling mechanism was designed to finish product automatic ejection.The core pulling structure is simple,simplifying the die junction and is easy to process,which reduces mold production costs and the mold has reasonable structure,works stably and reliably.

Keywords:double with pulling side;multi-core pulling;automatic ejection

中图分类号:TG241

文献标识码:A

文章编号:1001-3539(2016)01-0085-03

doi:10.3969/j.issn.1001-3539.2016.01.019

收稿日期:2015-11-03

*浙江省自然科学基金项目(LY12E09001),宁波市自然科学基金项目(2015A610150),宁波市重点学科项目(XKl15D223),浙江省新苗计划项目(2015R405073)