Banbury和Roller转子密炼机局部和全局混合特性*

2016-07-25王春雷王天书朱向哲何延东辽宁石油化工大学机械工程学院辽宁抚顺300湖南石油化工职业技术学院湖南岳阳4402

王春雷,王天书,2,朱向哲,何延东(.辽宁石油化工大学机械工程学院,辽宁抚顺 300; 2.湖南石油化工职业技术学院,湖南岳阳 4402)

Banbury和Roller转子密炼机局部和全局混合特性*

王春雷1,王天书1,2,朱向哲1,何延东1

(1.辽宁石油化工大学机械工程学院,辽宁抚顺 113001; 2.湖南石油化工职业技术学院,湖南岳阳 414012)

摘要:采用有限元法,利用Polyflow软件计算了Banbury和Roller两种转子密炼机检测线的速度、剪切速率和混合指数分布,对比分析了两种转子的局部混合特性。通过计算停留时间分布、对数拉伸率、平均混合效率和粒子束分布指数等混合参数,对比分析了两种转子密炼机的全局混合特性。在此基础上,研究了具有典型运动规律流体粒子的动力学特性,分析了密炼机流体的位移和速度突变产生的受力和混合突变特征,为深入理解密炼机流体的复杂混合机理提供了一定的理论参考。

关键词:密炼机;Roller转子;Banbury转子;混合效率;数值模拟

密炼机是聚合物加工业的重要设备,广泛应用于聚合物的塑炼和混炼等聚合物加工中。密炼机内聚合物流体经历着变形、破裂、混合、合并等一系列行为,其流动和混合机理非常复杂。密炼机内的压力、温度、流场强度和混合效率等众多因素决定所加工产品的质量[1-6]。转子系统是密炼机的核心部件,是引发密炼机流体混合的主要动力来源;转子的几何构型和加工运行条件是控制混合强度的主要因素。因此,以密炼机转子系统为核心,研究聚合物流体的混合机制,是调控混炼设备参数和加工参数、实现混炼过程精密控制的重要理论基础。

Banbury和Roller转子是异步转子密炼机常用的转子系统,两种转子密炼机的流动和混合机理既有相同之处,也有一定的差别。笔者采用有限元法,利用Polyflow软件,计算了两种模型检测线的速度、剪切速率和混合指数,对比分析了两种转子的局部混合特性。通过计算两种转子停留时间分布、对数拉伸率、平均混合效率和粒子束分布指数等混合参数,对比分析了两种转子的全局混合特性。在此基础上,研究了具有典型运动规律流体粒子的动力学特性,分析了密炼机流体的位移和速度突变产生的受力和混合突变机理,为深入理解密炼机流体的复杂混合机理提供了一定的理论参考。

1 物理模型

图1为Banbury和Roller转子三维有限元模型,两种转子密炼机的几何参数如表1所示。利用前处理软件Gambit对密炼机机筒与转子进行建模,为了有效反应流场内的瞬时变化,利用网格叠加技术(MST)划分网格。三维模型中的尖角部分均作了平滑处理,以提高计算的收敛性[7]。

图1 两种转子有限元模型

表1 两种转子密炼机几何参数

网格划分对流场模拟结果有着显著的影响,对于三维密炼室流场若网格划分太细,虽然可以保证计算精度,但会消耗大量运算时间,为了合理有效地进行网格划分,笔者进行了网格无关性验证,即对流道10层密度网格和7层密度网格的计算速度进行对比后发现,两种不同密度的网格对检测线上的速度大小影响很小,因此,采用7层密度网格划分流道可以保证计算精度,流道有限元模型如图2所示。流场采用八节点的六面体和四节点的四面体划分,左右两转子异向旋转,转速比为4/3 (其中左转子转速为10 r/min,右转子转速为7.5 r/min)。

图2 流道有限元模型

2 数学模型

计算过程中的基本假设如下:流体等温流动;流体充满整个流道;雷诺系数较小,流动方式为层流流动;忽略惯性力、重力等体积力;流体为不可压缩流体,机筒内壁和螺杆表面无滑移。基于网格重叠技术(MST)的三螺杆挤出机流体的控制方程如下[8]:

连续方程:

动量方程:

式中:v为速度矢量;ρ为流体密度;f为单位质量的体积力;σ为应力张量。

应力张量σ可表示为:

式中:P为压力;I为单位矩阵;T为偏应力张量,可定义为:

式中:η为局部剪切黏度;D为应变速率张量,γ为剪切速率,γ=2 tr( D2)。

Carreau-Yasuda黏度模型为[2]:

式中:η0为零剪切粘度;η∞为极限剪切粘度;n为幂率指数;a为Carreau常数;λ为松弛时间,η=1500 Pa·s其中,聚合物流体的物性参数为:0; λ=,∏ D 为形变速度张量第二不变张量。η∞=0,γ=5.5 s;n=0.34;a=2。

3 计算结果与分析

3.1 局部混合特性

为了研究两种转子密炼机的局部混合特性,选取三条检测线,如图3所示。三条线检测线的轴截面形状相同,轴向位置不同。分别计算两种模型检测线的速度、剪切速率和混合指数,每个数值记录转子转过10°时的计算结果。

图3 三条检测线位置示意图

图4为两种转子密炼机在第1条检测线上的剪切速率和混合指数对比。从图4a可以看到,在靠近机筒内壁和转子棱锋之间的区域,两种转子密炼机流体均出现了最大的剪切速率。这是因为当流体经过该狭小区域时,受到转子强烈挤压作用,产生较大剪切速率。同理在靠近混合区,两种转子密炼机流体也出现了较大的剪切速率。相应在上述两个区域,两种转子密炼机流体也呈现出较大的混合指数,如图4b所示。然而,在靠近混合区流体的混合指数最大,其原因是混合区流体受到了一定的拉伸作用,改变了流体的剪切流动状态。而在靠近机筒和转子棱锋之间的区域,密炼机流体以剪切流动为主,混合指数相对较小。比较发现,Roller转子密炼机流体的混合指数峰值较大,说明Roller转子密炼机具有较好的局部分布混合能力。

图4 第1条检测线数据

图5为两种转子密炼机在第2条和第3条检测线上的混合指数和轴向速度对比。从图5a可以看出,在第2条检测线上,靠近混合区的两种转子密炼机流体出现了较大的混合指数。而在第3条检测线上(见图5b),在混合区的中心位置,两种转子密炼机流体呈现出较大的混合指数,且以拉伸流动为主。此外,Roller转子密炼机流体的混合指数峰值较大,表现出较好的局部分布混合能力。Roller转子密炼机还表现出较高的轴向流动速度和轴向回流速度。

3.2 全局混合特性

通过计算两种转子的平均对数拉伸率、平均时间混合效率、粒子束分布指数和停留时间分布等混合参数,对比分析了两种转子的全局混合特性。图6为两种转子密炼机对数拉伸率对比。从图中可以看到,Roller转子密炼机的平均对数拉伸率大于Banbury 转子,说明Roller转子密炼机具有较高的拉伸混合效率,这和局部混合规律一致。

图5 第2条和第3条检测线数据

根据聚合物混合理论,平均混合效率值越大,密炼机的混合效果就越好。图7为Banbury和Roller转子密炼机在不同时刻平均混合效率曲线图。从图中可以看出在混合初期平均混合效率值几乎呈直线增加,随着时间的增加,混合效率曲线趋于平缓且大于0,表明密炼机已开始进行有效混合。在15~60 s阶段,Roller转子密炼机的混合效率已经明显大于Banbury转子密炼机,由此表明Roller转子密炼机混合更加高效。

图6 对数拉伸率对比

图7 不同时刻平均混合效率对比

粒子束分布指数是衡量密炼机分布混合效果的重要参数,当粒子束分布指数较小时,说明流场内混合效果较好。图8为在流道中心入口位置释放3 000个虚拟粒子,不同时刻两种密炼机内粒子束分布指数。从图中可以看出,在混合初期的0~15 s内,两种密炼机内的粒子束分布指数相对较大,但总体上呈明显下降的趋势,随着混合的持续进行,粒子束分布指数呈逐渐减小到稳定趋势,说明密炼机混合已比较充分,且Roller转子密炼机的粒子束分布指数明显小于Banbury转子密炼机,说明Roller转子密炼机的分布混合能力强于Banbury转子密炼机。此外,值得注意的是,两种密炼机在混合过程中均出现了粒子束分布指数的波动情况,且Roller转子密炼机的波动情况更加显著,这是因为Roller转子具有相对较多的棱锋,对流体的扰动作用更加频繁,使流体粒子分布波动更加频繁。

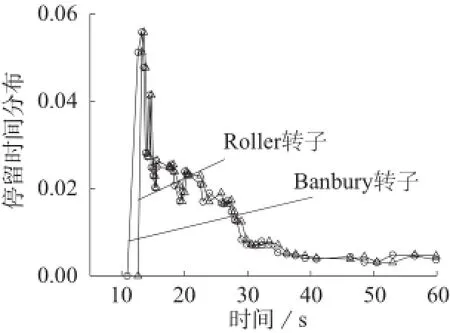

停留时间也是评价密炼机混合能力的重要指标。图9为不同转子密炼机停留时间分布曲线图。从图中可以看到,Roller转子密炼机物料流出出口端的开始时间(t0)大于Banbury转子,这是因为Roller转子具有较大的轴向回流速度,聚合物流体流出密炼机出口的时间相对滞后。因为t0值大时,前期刚进入的物料在密炼机内会有足够的时间进行混合。Roller 转子停留时间略大于Banbury转子,主要是由于Roller转子密炼机的卷轴结构不利于物料轴向的流动,使物料有充足的时间停留在流道内,有利于物料的充分混合。

图8 粒子束分布指数对比

图9 停留时间分布对比

3.3 局部流动的动力学特性

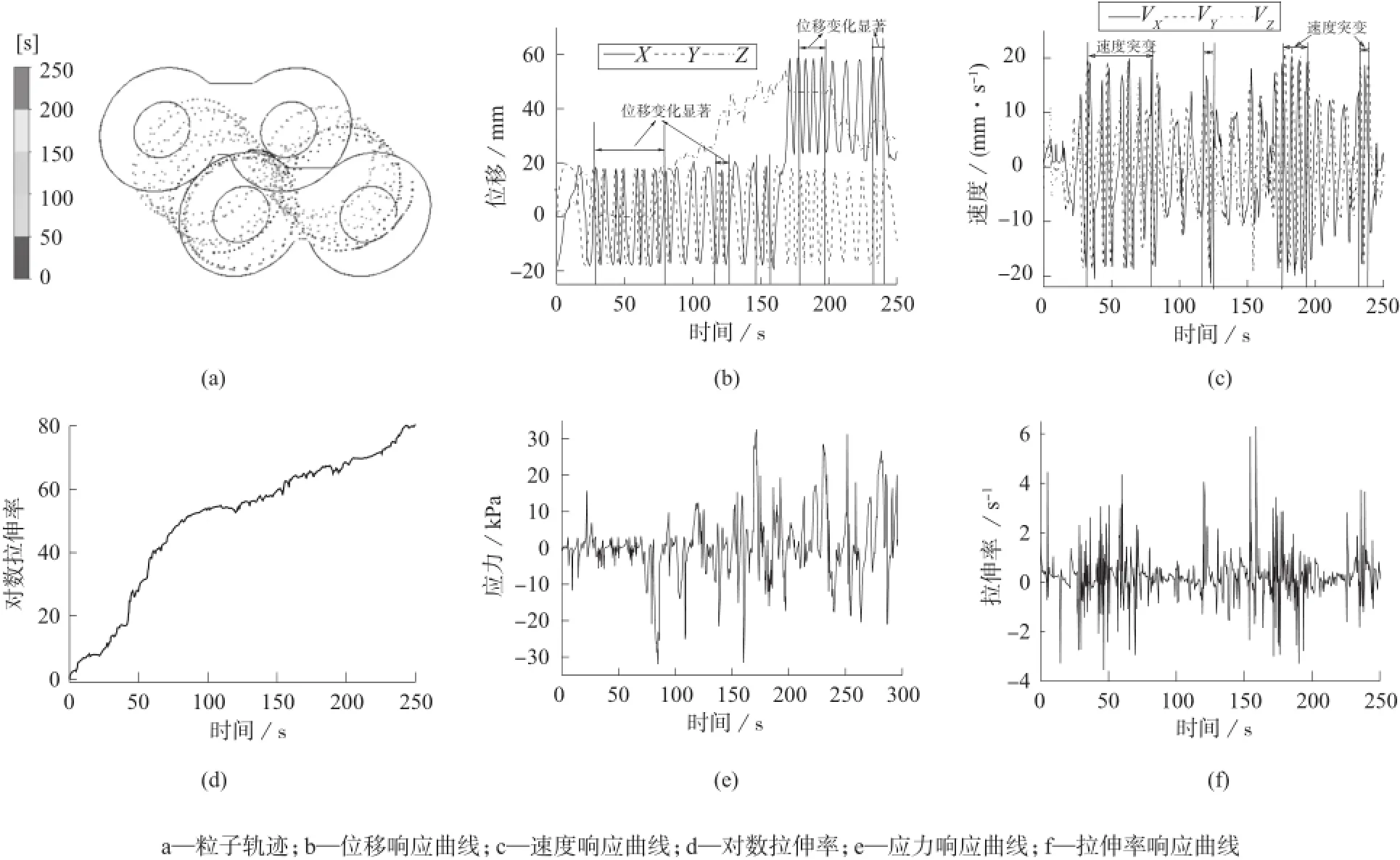

通过对单个流体粒子(流体质点)在密炼机中的运动轨迹分析,有助于了解密炼机混合器内物料的运动及混合规律,深入理解密炼机流体的位移和速度突变产生的受力和混合突变机理。图10为典型的流体粒子绕Roller转子运动特性曲线。该流体粒子在流道内共流动了250 s,如图10a所示。在170 s时,该流体粒子从左转子流道流入右转子流道。其中,该流体粒子在28~72 s,117~125 s,172 ~195 s和233~239 s范围内产生较快的位移变化频率,如图10b所示。同时,由于位移变化频率的突变,在相应的时间段内产生了相对较大的速度变化,如图10c所示。在0~250 s内,对数拉伸率随时间增加逐渐增大,且呈指数形式增长,表现出良好的混合性能,见图10d。此外,由于位移和速度频率变化突变,在28~72 s,117~125 s,172~195 s和233 ~239 s范围内,该流体粒子均产生了相对较大的应力响应和拉伸率响应幅值,强化了流体的分布混合,如图10e和图10f所示。流体粒子的位移大小和变化频率的突变,均导致了流体粒子受力状态突变进而产生流体粒子剪切、拉伸等受力状态的突变,以及分散混合、分布混合状态改变。

图10 典型绕两转子运动粒子特性曲线

4 结论

(1)局部混合特性方面:在靠近混合区,Roller 和Banbury两种转子密炼机内流体均出现了较大的剪切速率和混合指数。混合区流体受到了一定的拉伸作用,改变了剪切流动状态。在靠近机筒和转子棱锋之间的区域,密炼机流体以剪切流动为主,混合指数相对较小。Roller转子密炼机具有较大的轴向流动速度和轴向回流速度。

(2)全局混合特性方面:Roller转子密炼机的对数拉伸率和平均时间混合效率大于Banbury 转子密炼机,同时Roller转子密炼机粒子束分布指数小于Banbury 转子密炼机,因此整体上Roller转子密炼机具有较高的混合效率。

(3)在局部流动的动力学特性方面:由于流体粒子的位移突变,产生了相应的速度突变以及拉伸速率和应力响应突变。另一方面,流体粒子的位移频率的突变,也会导致流体粒子剪切、拉伸等受力状态的突变,以及分散混合、分布混合状态改变。值得注意的是,虽然粒子运动一段时间后,停留在机筒内壁无相对运动,但仍在机筒内壁的压力作用下产生了一定剪切、拉伸应力。

参 考 文 献

[1] Salahudeen S A,Elleithy R H,AlOthman O,et al.Comparative study of internal batch mixer such as cam,banbury and roller:Numerical simulation and experimental verification[J].Chemical Engineering Science,2011,66(12):2 502-2 511.

[2] Wang G,Zhu X Z,He Y D,et al.Effects of screw clearance and blend ratio on the flow and mixing characteristics of triscrew extruders in the cross section with CFD[J].Engineering Applications of Computational Fluid Mechanics,2013,7(1):74-89.

[3] Connelly R K,Kokini J L.Examination of the mixing ability of single and twin screw mixers using 2D finite element method simulation with particle tracking[J].Journal of Food Engineering,2007,79 (3):956-969.

[4] 郝永辉,陈立,何延东,等.螺杆构型对三螺杆挤出机混合效率的影响[J].辽宁石油化工大学学报,2015,35(3):47-50.Hao Yonghui,Chen Li,He Yandong,et al.Numerical simulation of tri-screw extruder with different rotors[J].Journal of Liaoning Shihua University,2015,35(3):47-50.

[5] 孙大鹏,朱向哲,程志飞,等.同步转子密炼机混合效率数值模拟研究[J].工程塑料应用,2012,40(10):33-37.Sun Dapeng,Zhu Xiangzhe,Cheng Zhifei,et al.Study on numerical simulation of mixing efficiency in synchronous internal mixers[J].Engineering Plastics Application,2012,40(10):33-37.

[6] 籍延磊,王阁,陈立,等.啮合块错列角对三螺杆混合段混合效率的影响[J].石油化工高等学校学报,2014,27(4):87-90.Ji Yanlei,Wang Ge,Chen Li,et al.Effect of stagger angles of mixing sections on the mixing efficiency in intermeshing tri-screw extruders[J].Journal of Petrochemical Universities,2014,27 (4):87-90.

[7] 马昆,丁玉梅,邵剑波,等.楔形角对连续混炼机新型转子混合性能的影响[J].中国塑料,2014,28(4):103-107.Ma Kun,Ding Yumei,Shao Jianbo,et al.Influence of wedge angle on the mixing performance of new-type rotors in a continuous mixer[J].China Plastics,2014,28(4):103-107.

[8] Rathod M L,Kokini J L.Effect of mixer geometry and operating conditions on mixing efficiency of a non-Newtonian fluid in a twin screw mixer[J].Journal of Food Engineering,2013,118(3):256-265.

联系人:朱向哲,教授,主要研究方向为计算流体力学和固体力学

Study on Local and Global Mixing Characteristics of Internal Mixers with Banbury and Roller Rotors

Wang Chunlei1, Wang Tianshu1, 2, Zhu Xiangzhe1, He Yandong1

(1.School of Mechanical Engineering, Liaoning Shihua University, Fushun 113001, China;2.Hunan Petrochemical Vocational Technology College, Yueyang 414012, China )

Abstract:Based on finite element method,the velocity,shear rate and mixing index in the detection lines of mixers with Banbury and Roller rotors were calculated with Polyflow software.The local mixing characteristics of two kinds of mixers were compared.By calculating residence time distribution,logarithmic stretch index,average efficiency,cluster distribution index and other mixing parameters in the two kinds of rotor mixers,the global mixing characteristics were compared and analyzed.On this basis,the dynamic characteristics of the fluid particles with typical motions were studied,and the mechanism of the stress and the mixed mutation caused by the displacement and the velocity of the fluid were analyzed,in order to provide a theoretical reference for further understanding the complex mixing mechanism of the fluid in the mixers.

Keywords:internal mixer;Roller rotor;Banbury rotor;mixing efficiency;numerical simulation

中图分类号:TQ320.5+1

文献标识码:A

文章编号:1001-3539(2016)01-0075-06

doi:10.3969/j.issn.1001-3539.2016.01.017

收稿日期:2015-10-22

*国家自然科学基金项目(51303075,51473073)