成型工艺对超临界CO2发泡PP结构与性能的影响*

2016-07-25杨明警严正苏旺华宇曹建国四川大学高分子科学与工程学院成都60065四川大学制造科学与工程学院成都60065

杨明警,严正,苏旺,华宇,曹建国(.四川大学高分子科学与工程学院,成都 60065; .四川大学制造科学与工程学院,成都 60065)

成型工艺对超临界CO2发泡PP结构与性能的影响*

杨明警1,严正1,苏旺1,华宇1,曹建国2

(1.四川大学高分子科学与工程学院,成都 610065; 2.四川大学制造科学与工程学院,成都 610065)

摘要:采用自制超临界流体反应釜装置,以超临界CO2作为物理发泡剂,进行聚丙烯(PP)材料的发泡试验研究。探讨了超临界CO2发泡PP时的发泡温度、发泡压力和泄压速率对PP发泡材料的宏观性能及泡孔结构的影响。结果表明,发泡温度为135℃时,发泡材料的表观密度最小,为0.096 g/cm3;发泡压力为12 MPa时,发泡材料的表观密度最小,为0.075 g/cm3,当发泡压力继续上升时,PP发泡材料的表观密度有所上升但泡孔直径开始下降;泄压速率为2 MPa/s时,发泡材料的表观密度最小,为0.196 g/cm3,泡孔的平均直径最大。

关键词:聚丙烯;超临界CO2流体;发泡;工艺参数

聚合物发泡材料是指以塑料、橡胶、弹性体或天然高分子材料等聚合物为基础,在其内部充填微小气泡的材料,发泡材料因此又可以被视为以气体为填料的复合材料[1-3]。由于发泡材料是由塑料和气体组成,相比于普通塑料它质量轻、密度低,且力学性能比较好,隔热隔音和缓冲效果都要优于普通塑料,所以发泡材料被广泛用于工业、制鞋业等多个领域[4-6]。聚丙烯(PP)发泡材料因为原料来源丰富、价格低廉、无毒、密度低,且具有优良的耐热温度(最高使用温度可以达到130℃)、较高的拉伸强度和冲击强度以及优异的耐微波性能和可降解性等优势被大力提倡加以发展[7]。笔者采用釜压发泡成型的加工方法[8]和绿色环保无污染的超临界CO2气体[9-10]作为发泡剂进行PP发泡材料试验研究,旨在探索出在整个加工过程中各种工艺参数对于发泡性能的影响,为实现工业生产提供参考。

1 实验部分

1.1 主要原材料

PP粒料:EPS3R,中石化独山子石化公司;

CO2:纯度99.5%,成都泰宇气体有限公司;

纳米CaCO3(Nano-CaCO3):粒径74 μm,都江堰钙品有限公司;

过氧化二异丙苯(DCP):化学纯,石家庄长城橡塑有限公司。

1.2 主要仪器及设备

超临界流体反应釜:自制;

CO2钢瓶:成都泰宇气体有限公司;

高温压力表:Y60BF 0-40型,沈阳热工仪表厂;

数显控制温度计:XMTD2001 0-300型,上海霍宇仪器仪表有限公司;

转矩流变仪:XSS-300型,上海轻机模具厂;

电热恒温干燥烘箱:ZT-82B型,上海市实验仪器总厂;

扫描电子显微镜(SEM):JSM-7500F型,日本电子株式会社。

1.3 试样制备

将Nano-CaCO3与PP粒料放置在70~80℃的干燥箱内干燥2 h除去水分。称取40 g PP 与Nano-CaCO3的混合粒料(Nano-CaCO3含量为0.5%)放到转矩流变仪中进行充分密炼,设置加工温度为175℃,转速设置为30 r/min,密炼8 min之后出料冷却。然后将密炼好的混合料放置于模具中,使用压机压成厚度为1 mm的正方形块料,再用剪刀将其剪碎备用。

将预塑料放置于超临界流体反应釜中,通入CO2反复冲洗反应釜多次,以确保将反应釜内的空气全部排干净。然后继续向反应釜内通入CO2气体,使反应釜内具有一定的压力,打开加热垫圈。并按照要求修正工艺参数,最后泄压并冷却,得到最终发泡样品。

1.4 性能测试

表观密度按GB/T 6343-2009测试;

发泡倍率:以未发泡之前材料的密度与发泡后试样的表观密度之比计算;

泡孔直径:选择优质的SEM微观结构照片,利用Image-pro-plus图像分析进行泡孔平均直径测量;

泡孔密度:利用Kumar公式[11]计算。

2 结果与讨论

2.1 发泡温度对超临界CO2发泡PP材料结构及

性能影响

温度在超临界CO2发泡PP材料过程中是一个非常重要的影响因素。PP是一种半结晶材料,内部存在着α晶型,升温熔融时晶型会发生转变,熔点会伴随着结晶度升高而增大。当温度处于PP的熔点以下时,PP几乎处于不流动的刚性状态,熔体的强度高,几乎没有变形能力,而此时超临界CO2虽然渗透能力强,但是只能渗透进入一小部分,很难形成均相体系;当温度超过PP的熔点之后,PP的熔体流动变形能力加强,但是PP熔体的强度会随着温度的上升而呈现出急剧下降趋势,此时PP的熔体强度变得非常低[12],超临界CO2分子很容易从熔体中逸出,气泡壁的强度很低,极容易破裂,难以形成发泡材料。

根据吉布斯自由能理论,超临界CO2的渗入会增塑PP,并使PP的熔点降低。PP熔体包覆气体的温度范围比较窄,但是超临界CO2的渗入使PP的熔点变得不确定,因此必须通过拓宽实验温度范围来定位。

固定发泡压力为8 MPa,泄压速率为1 MPa/ s,图1示出不同发泡温度下PP发泡材料的表观密度及发泡倍率,表1为不同温度下PP发泡材料的平均孔径。高发泡倍率和低表观密度是综合发泡性能优异的表现。由图1可知,随着温度的升高,PP的发泡综合性能呈现出先升高后降低的特性,PP材料的超临界CO2发泡温度最佳为135℃,此时发泡倍率最大为9.1,表观密度最小为0.096 g/cm3。由表1可看出此时泡孔直径最大,且不会因为熔体强度太高导致气泡扩散生长困难,综合性能最好[13]。持续升温到140℃时,发泡倍率下降,同时泡孔分布不均且泡孔合并情况加重。当温度升到145℃以上之后,因为熔体黏度下降导致界面张力降低,各项性能参数都在下降,故而PP无法发泡。由此可见,在超临界CO2状态下,PP的最佳发泡温度为135℃。

图1 不同发泡温度下PP发泡材料的表观密度及发泡倍率

表1 不同温度下PP发泡材料的平均孔径

由表1可知,125℃和130℃下制得的样品,由于几乎没有出现发泡,所以泡孔直径很小。140℃下制得的样品发泡倍率小,孔径达到10.5 μm,但是样品出现了较为严重的气泡合并和坍塌现象。135℃左右时,PP的发泡效果最好,其样品泡孔直径可达到125 μm,此时的泡孔可能会很大,泡孔壁会相对比较薄,但是泡孔不会有破裂和合并的现象,而且此时的表观密度小,发泡倍率最大,综合性能好。

2.2 泄压速率对超临界CO2发泡PP材料结构及性能影响

发泡过程后期的快速泄压会使整个两相体系的外部压力急剧降低,而熔体内压力高于外压力形成压力差,使CO2的溶解度下降,诱发热力学不稳定来提供气泡核生成的动力。通常,泄压速率越低,泄压时间越长,体系与外界形成的压力差越小,整个发泡体系的成核动力越小,气泡的成核率因此下降,泡孔密度随着减小;同时,较长的泄压时间会延长泡孔的膨胀时间,从而会使泡孔直径增大[14]。当泄压速率快时,体系内外的压力差增大,气泡核生成的动力增大,泡孔密度会随之增大,但是由于泡孔膨胀时间变短,气泡的生长时间变短,生成的气泡核难以长大,直径反而变小。因此在选择泄压速率时需要多方面考虑。

固定发泡温度为135℃,发泡压力为8 MPa,不同泄压速率时PP发泡材料的表观密度及发泡倍率如图2所示。当泄压速率逐渐升高时,PP发泡材料的发泡倍率呈现出先上升后下降的趋势;而表观密度则呈现出现先下降后上升的趋势。在较小的泄压速率下,体系内外的压力差较小,体系内成核的驱动力变小,难以形成气泡核,故而气泡核生成的数量较少,单位时间内气泡向气泡核迁移的超临界CO2量也在变少,气泡胀大的动力变弱,故而最终发泡倍率很小[15]。

图2 不同泄压速率时PP发泡材料的表观密度及发泡倍率

当泄压速率为0.5 MPa/s时,发泡倍率只有1.54,表观密度为0.607 g/s,其发泡性能与未发泡的PP几乎一样。实验结果显示当泄压速率达到2 MPa/s时,PP发泡材料的发泡倍率为4.44,表观密度为0.196 g/cm3,此时的发泡性能达到最好。当泄压速率继续升高时,PP发泡制品的发泡倍率开始下降,表观密度开始上升,这是因为当泄压速率很高时可以形成瞬时的体系内外高压差,生成更多的气泡核,但是体系内外的压力下降过快,体系内外压力达到平衡的时间缩短,气泡核生长的时间不足,使气泡核来不及长大就被动终止。

泄压过程需要时间,在此期间气泡的成核一直在进行。形成的气泡核便有先后顺序,先形成的气泡为原生核,后生成的为次生核。当泄压速率较小时,原生核密度较小,泡核间距比较大,CO2气体分子来不及扩散,从而会有新的次生核出现。由于次生核和原生核的生长时间不同,所以最终的泡孔直径也就不同,如图3所示。图3a整个样品的气泡数较少,说明在发泡时生成的气泡核较少,图中出现了几个尺寸较大的气泡表明泄压时间足够长让气泡成长得很大。相反当泄压速率较大时,原生核的密度增大,泡核间距较小,体系中不会出现次生核,大量原生核的形成过程耗散了大量的气体,导致已经生成的气泡无法继续长大,形成图3c样品中泡孔密度大,但是泡孔直径尺寸却普遍较小的形态。

图3 不同泄压速率时PP发泡材料的微观结构

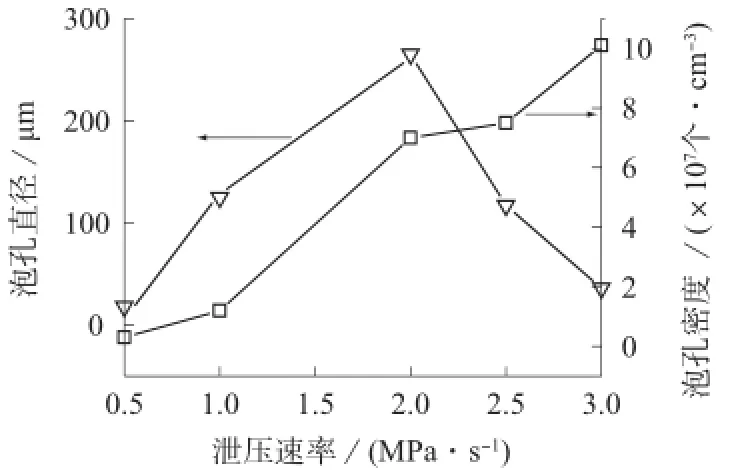

图4示出不同泄压速率时PP发泡材料的泡孔直径和泡孔密度。结合图2可知,最理想的泄压速率为2 MPa/s,此泄压速率下得到的发泡制品的发泡倍率和泡孔直径最大,泡孔大小及泡孔分布也相对比较均衡。

2.3 发泡压力对超临界CO2发泡PP材料结构及性能影响

据均相成核理论[16-17],当体系外的压力出现下降时,原本的平衡体系稳定性被打破,从而造成热力学上的不稳定来驱动整个体系气泡核生长。此时每一个超临界CO2都会成为理论上的成核点,但是这些理论上的成核点要成为真正的气泡核,需要克服气泡核的表面张力和其它能量势垒。在成核初期,吉布斯自由能(G)会随着气泡核半径(r)的增长而增大,当增加到一定的数值(r*)时,自由能达到最大值,此时d2G/d2r<0,气泡核与其所处的环境处于不稳定状态。此时如果r<r*,已经生成的气泡核会迅速坍塌,而此时已经融入到熔体中的气体会逐步溶解,使整个体系的自由能降低;如果r>r*,泡孔则会长大,也会使整个体系的自由能降低。由此得知,发泡压力越大,体系中生成的泡核越多,泡孔的密度就会越大,泡孔的孔径也就会越大。

图4 不同泄压速率时PP发泡材料的泡孔直径和泡孔密度

固定发泡温度为135℃,泄压速率为2 MPa/s,图5示出不同发泡压力下PP发泡材料的表观密度及发泡倍率。由图5可看出,随着发泡压力的上升,PP发泡材料的发泡倍率总体上呈逐渐上升的趋势,相对应的PP发泡材料的表观密度却呈现出逐步下降的趋势。当发泡压力从9 MPa升到12 MPa时,发泡倍率从4.3上升到11.5,相对应的表观密度从0.204 g/cm3下降到0.075 g/cm3。渗入熔体并且聚集在PP中的结晶和非结晶区域的超临界CO2增加了整个体系的自由能势垒,使PP材料的熔点降低。随着压力的增加,体系不稳定性加强,体系成核的动力也就变得越大,促使更多的气泡核生成,使气泡核密度大大增加,气泡核的生成就变得更加容易。而且在相同的泄压速率下,体系的压力越大,最终泄压完成的时间也就越长,使体系达到最终平衡的时间也就越长,这就使得气泡有足够的时间长大。

但发泡压力也不是越大越好,当发泡压力太大时,体系内的确可以瞬间形成非常多的泡核,但是由于体系内气体的逃逸和扩散速度太快,使整个发泡体系内的气体很快逃逸干净,提前终止了气泡的长大。如当发泡压力达到13 MPa时,PP发泡材料的表观密度有所上升,但发泡倍率开始下降。

图5 不同发泡压力下PP发泡材料的表观密度及发泡倍率

图6示出不同发泡压力下PP发泡样品的微观断面形貌。由图6a可看出,当压力为9 MPa时泡孔的密度不是很大,但是会出现较大的泡孔,说明此压力下虽然可以完成发泡过程,但是因为发泡压力不太高,气泡生长的驱动力不大,气泡生长的速度很慢。图6c虽然泡孔的密度足够大,但是压力过高,CO2的扩散速度太快,很容易将已经生成的泡孔挤在一起形成合并,甚至将整个气泡像气球一样胀破形成大量破裂泡孔,出现了泡孔破裂、合并以及穿孔的现象。

图6 不同发泡压力下PP发泡样品的微观断面形貌

图7示出不同压力下泡孔密度和泡孔直径分布。当发泡压力上升时,泡孔的直径也随之上升,说明当发泡压力上升时发泡的驱动力也会增大,体系越发容易成核,同时发泡压力的增大会增加气泡生长的动力,使气泡的尺寸随着压力的升高而增大。当压力超过一定值时,即使泡孔的密度非常大,但是可能会出现图6c的泡孔破裂、合并以及穿孔的现象,因此会出现少量尺寸较大的气泡,但是泡孔的总体平均直径却会出现下降。综上所述发泡时应当选择合适的发泡压力才可以保证优良的制品,当发泡压力为12 MPa时发泡性能最佳。

图7 不同发泡压力下PP发泡材料的泡孔直径和泡孔密度

3 结论

(1)温度没有达到熔点,PP材料几乎呈现出刚性,难以形成均相体系,随着温度的升高,PP的发泡性能会呈现先升高后降低的趋势,在超临界CO2的氛围下,PP的最佳发泡温度为135℃左右,此时得到的泡孔直径最大,发泡倍率最大,表观密度最小。

(2)泄压形成的体系压力差是提供气泡核成长的动力。当泄压速率较小时会出现新的次生核,由于次生核和原生核的生长时间不同,泡孔直径也就不同。当泄压速率较大时,原生泡核的生成过程耗散了大量的气体,导致气泡无法继续长大,造成泡孔的大密度、小孔径分布。最理想的发泡泄压速率为2 MPa/s,此泄压速率下得到的发泡制品的发泡倍率最大,泡孔直径也最大。

(3)随着发泡压力的增加,气泡核的生长变得更加容易,但发泡压力太大时体系内气体的逃逸和扩散速度太快,使得气泡的生长提前终止。当发泡压力为12 MPa时所得发泡制品性能最好。

参 考 文 献

[1] 傅志红,彭玉成,王宏.微孔塑料成型技术及关键步骤[J].塑料,2003(4):46-52.Fu Zhihong,Peng Yucheng,Wang Hong.Microcellular plastics molding technology and its key steps[J].Plastics,2003(4):46-52.

[2] 冯刚,张朝阁,江平.微孔注塑成型技术研究与应用进展[J].塑料工业,2014,42(10):9-12.Feng Gang,Zhang Chaoge,Jiang Ping.Research progress and application of microcellular injection molding technology[J].China Plastics Industry,2014,42(10):9-12.

[3] 彭响方,刘淳.微孔发泡塑料注射成型技术及其新进展[J].材料导报,2005,19(1):75-78.Peng Xiangfang,Liu Chun.Microcellular foamed plastics injection molding technology and its new progress[J].Materials Review, 2005,19(1):75-78.

[4] 王滨,刘志伟,蒋顶军.全球汽车轻量化推动发泡聚丙烯的发展[J].国外塑料,2013(12):34-38.Wang Bin,Liu Zhiwei,Jiang Dingjun.Automotive light weighting promote the development of the foaming of PP[J].World Plastics,2013(12):34-38.

[5] 李纬光.运动鞋中底用高弹性聚丙烯发泡材料的研制[J].工程塑料应用,2013,41(7):34-37.Li Weiguang.Development of high elastic PP for sports shoes middle sole[J].Engineering Plastics Application,2013,41(7):34-37.

[6] 刘本刚,张玉霞,王向东,等.聚丙烯发泡材料的应用及研究进展[J].塑料制造,2006(8):82-86.Liu Bengang,Zhang Yuxia,Wang Xiangdong,et al.Application and progress of polypropylene foamed material[J].Plastics Manufacture,2006(8):82-86.

[7] 李文光,吴炳田,王亚,等.中国EPP材料产业化发展前景展望[J].高分子通报,2010(10):106-110.Li Wenguang,Wu Bintian,Wang Ya,et al.Prospects for the development of EPP in China[J].Polymer Bulletin,2010(10):106-110.

[8] 郝长印,孟得惠子,严正.超临界二氧化碳发泡软质聚氯乙烯材料的性能研究[J].工程塑料应用,2015,42(2):95-100.Hao Changyin,Meng Dehuizi,Yan Zheng.Properties of supercritical CO2foamed flexible polyvinyl chloride foams[J].Engineering Plastics Application,2015,42(2):95-100.

[9] 程博,齐暑华,吴波,等.超临界CO2发泡微孔塑料的研究进展[J].中国塑料,2010,24(12):14-20.Chen Bo,Qi Shuhua,Wu Bo,et al.Study progress of microcellular plastics foamed by supercritical CO2[J].China Plastics,2010,24(12):14-20.

[10] Pham H N,Pralay M,Masami O,et al.Foam processing and cellular structure of polypropylene/clay nano-composites[J].Polymer Engineering and Science,2002,42(9):1 907-1 918.

[11] 何继敏.聚丙烯发泡材料的应用状况[J].工程塑料应用,2002,30(6):54-57.He Jimin.Application status of polypropylene foaming material[J].Engineering Plastics Application,2002,30(6):54-57.

[12] Kumar V,Suh N P.A process for making microcellular thermoplastic parts[J].Polymer Engineering & Science,1990,30(20):1 323-1 329.

[13] 熊茂林.60Co-γ辐照改性法制备高熔体强度聚丙烯[J].中国塑料,2002,16(1):19-22.Xiong Maolin.Preparation of high melt strength polypropylene by (60)Co-γ radiatio[J].China Plastics,2002,16(1):19-22.

[14] Park C B,Cheung L K,Seung W S.The effect of talc on cell nucleation in extrusion foam processing of polypropylene with CO2and isopentane[J].Cellular Polymers,1998,17(4):221-251.

[15] Naguib H E,Wang J,Park C B,et al.Effect of recycling on the rheological properties and foaming behaviors of branched polypropylene[J].Cellular Polymers,2003,22(1):1 222.

[16] 张玉霞,刘本刚,王向东,等.超临界二氧化碳挤出发泡聚丙烯研究[J].中国塑料2010,24(1):69-73.Zhang Yuxia,Liu Bengang,Wang Xiangdong,et al.Study on supercritical carbon dioxide extrusion foamed polypropylene[J].China Plastics,2010,24(1):69-73.

[17] 蔡业彬,国明成,彭玉成,等.泡沫塑料加工过程中的泡成核理论[J].塑料科技,2005(3):11-16.Cai Yebin,Guo Mingcheng,Peng Yucheng,et al.The theory of bubble nucleation in the process of foamed plastics[J].Plastic Science and Technology,2005(3):11-16.

联系人:曹建国,副教授,主要研究方向为高分子材料加工过程中的形态控制

Influence of Molding Process on Structure and Properties of Polypropylene Foams in Supercitical CO2

Yang Mingjing1, Yan Zheng1, Su Wang1, Hua Yu1, Cao Jianguo2

(1.College of Polymer Science and Engineering, Sichuan University, Chengdu 610065, China;2.College of Manufacturing Science and Engineering, Sichuan University, Chengdu 610065, China)

Abstract:Polypropylene (PP) foaming material with low cost and good performance by using supercritical CO2as physical foaming agent with a self-made device of supercritical fluid foaming experiment reactor was studied.The effects of foaming temperature,foaming pressure and relief rate on the macroscopic properties and cell structure of PP foaming materials were studied.The results show that when foaming temperature is 135℃,foaming materials minimum apparent density is 0.096 g/cm3;foaming pressure is 12 MPa,the apparent density of the foaming material is a minimum of 0.075 g/cm3,when the foaming pressure continues to rise,the apparent density of PP increases,however,the foam cell diameter begins to decline.When relief rate is 2 MPa /s,the apparent density of the foaming materials reaches the minimum of 0.196 g /cm3,meanwhile the average diameter of cells gets the maximum.

Keywords:PP;Supercritical CO2fluid;foaming;process parameters

中图分类号:TQ325.14

文献标识码:A

文章编号:1001-3539(2016)01-0062-06

doi:10.3969/j.issn.1001-3539.2016.01.014

收稿日期:2015-10-22

*四川省科技支撑计划项目(2013GZX0168)