钻井船上层建筑整体吊装工艺研究与应用

2016-07-25龚伟兵李佳琦上海中远船务工程有限公司上海200231

周 庆,徐 辉,龚伟兵,李佳琦(上海中远船务工程有限公司,上海 200231)

钻井船上层建筑整体吊装工艺研究与应用

周 庆,徐 辉,龚伟兵,李佳琦

(上海中远船务工程有限公司,上海 200231)

摘 要:对总重1 500 t的钻井船上层建筑整体吊装工艺进行研究,在保证上层建筑预舾装完整性的前提下,设计了吊梁、滑轮和卸扣组成的吊索具型式,制定了整体吊装的工艺方案,同时应用有限元法对吊装过程中的应力和变形进行了校核,并根据计算结果优化吊装方案,从而保证整体吊装作业的顺利进行。

关键词:上层建筑;整体吊装;工艺研究;有限元

0 引言

船舶与海洋工程中的上层建筑通常采用模块化的建造方法,以大大提高预舾装率和建造进度。近年来随着船厂吊装设备能力的提高和吊装工艺的逐步改进,上层建筑的整体吊装已经成为船舶与海洋工程建造中的重要工艺。由于上层建筑在结构分类上一般属于次要结构,具有重量大、尺度大、强度弱、刚性小的特点,使得大型上层建筑的整体吊装变得尤为困难,设计合理的吊装工艺方案,已经成为保证吊装作业顺利进行的关键问题。

近年来,船舶与海洋工程建造越来越重视对于上层建筑整体吊装工艺的研究,袁红莉等[1]以大型散货船的上层建筑为研究对象进行了吊装工艺设计,王峰等[2]对大型船舶上层建筑整体吊装的工艺进行了研究,并应用有限元计算进行验证。本文以某型超深水钻井船的上层建筑整体吊装作业为研究对象,研究内容包括吊装工艺难点分析、吊装方案制定、新型索具设计、强度与变形校核等,并将研究成果应用于实船项目,保证了吊装作业的安全可靠。

1 吊装工艺研究

1.1上层建筑基本参数

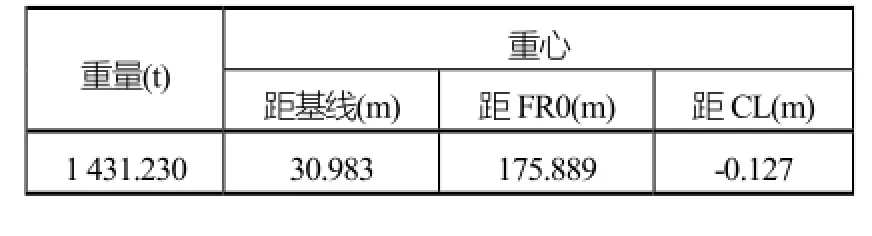

该钻井船上层建筑设计定员180人,结构共分为六层,从下到上分别为A甲板、B甲板、C甲板、D甲板、驾驶甲板和顶甲板,整个结构长29.3 m、宽34.0 m、高22.4 m。吊梁、吊耳及其加强结构采用AH36高强钢制作,除此以外,整个上层建筑均采用普通船用钢建造,外围壁板厚8 mm,除顶甲板板厚为8 mm外,其它甲板板厚均为6 mm。整个上层建筑的吊装重量为1 431 t,重心如表1所示。

表1 上层建筑重量重心

1.2工艺难点与应对措施

该钻井船上层建筑设吊装工艺设计的难点主要体现在以下几个方面:

1)受船厂吊装设备能力限制,该上层建筑加上吊索具总重1 500多吨,船厂的吊装设备无法满足要求。

2)上层建筑的重量重心主要靠统计和计算得出,准确性受制于各专业提供的分项重量的精确度,导致重量重心较难控制,再加上起重船是四钩头浮吊,吊装方案的设计要充分考虑到常规吊环可能会导致每根钢丝绳受力不均匀,被吊物可能整体倾倒而使吊装作业有失败的危险。

3)上层建筑结构刚性相对较弱,进行整体吊装时候容易发生变形。

针对上述工艺难点,经过分析可以采取下述应对措施:

1)船厂吊装能力不足的问题可以通过租用大吨位起重船来解决。

2)重量重心控制问题,可以通过AVEVA或者INTEGRAPH等专业三维船舶设计软件对上层建筑进行精确建模,各专业重量重心数据直接通过软件从模型提取,从而尽可能保证上层建筑重量重心的准确度。同时通过设计新型的带滑轮的吊索具,使单个钢丝绳尽可能受力均匀,保证吊装安全可靠。

3)吊装变形问题,可以通过有限元直接计算方法,校核上层建筑结构吊装过程的强度与变形,并根据计算结果调整和优化吊装方案。

2 吊装方案设计

2.1整体方案

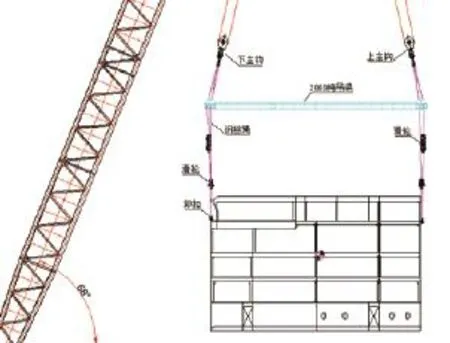

综合上层建筑重量和船厂码头水深等因素,选用江苏蛟龙打捞公司的2 000 t起重船“秦航工1号”进行本次整体吊装作业,该起重船吊臂由双扒杆组成,共四个主钩,单钩承重500 t,最大吊重2 000 t。吊装方案的设计综合考虑了钻井船上层建筑结构型式以及该起重船双扒杆四钩头的特点,根据码头布置,本次吊装起重船起吊仰角选为68°,即吊臂与水平面的夹角为 68°,主钩距起重船船艏距离为32.7 m,主钩起升高度为12.2 m,吊梁距上层建筑吊点高度为15.1 m,钢丝绳与吊梁夹角为78°,整体吊装方案如图1所示。

图1 吊装方案布置图

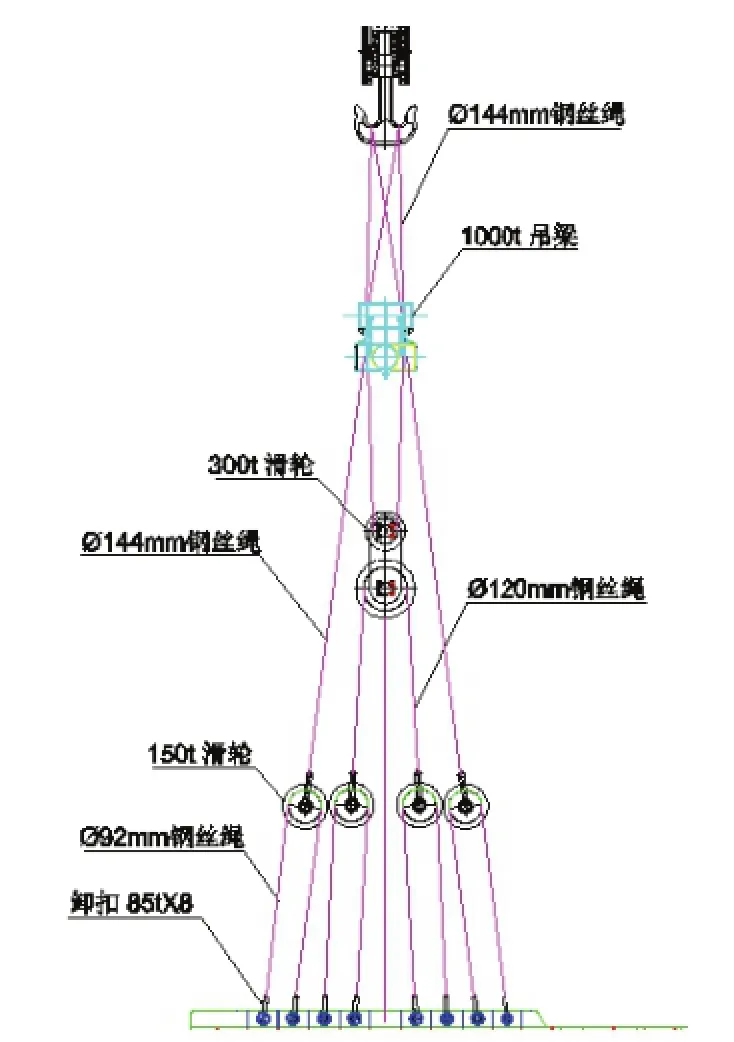

2.2吊索具设计

对应起重船四个主钩,在上层建筑上共布置了四组吊点,每组8个吊耳,一共32个吊耳。吊耳布置于上层建筑驾驶甲板的艏艉两侧,艏部两组吊耳以前围壁的上端为眼板,此处前围壁的板厚增加到30 mm,加上颊板,吊耳眼板的总厚度达110 mm,艉部两组吊耳采用D型吊耳,布置在后围壁上。为了保证单个吊耳和单根钢丝绳均匀受力,设计了钢丝绳、滑轮与吊梁组合的吊索具,如图2所示,吊梁端部设计为无卸扣式,采用缠绕方式与钢丝绳连接。

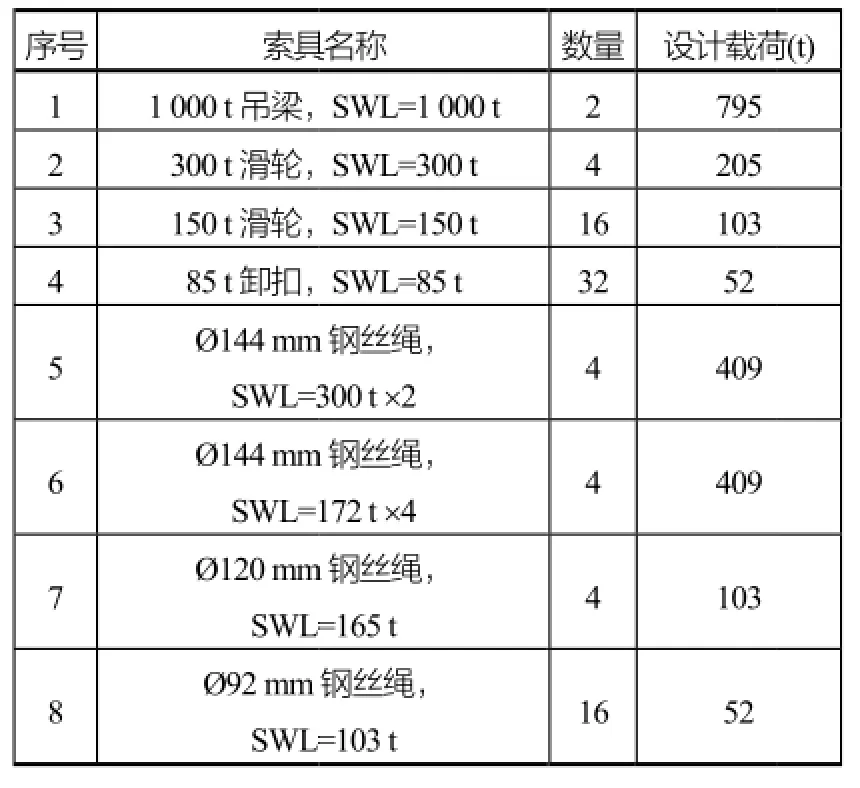

索具共四套,对应四个钩头和四组吊点。每套索具均由相同数目的钢丝绳、滑轮和卸扣组成,通过滑轮的调节作用,保证每组吊点的吊耳和钢丝绳之间均匀受力,四套索具的总重量为128 t,索具清单见表2。

图2 吊索具型式

表2 索具清单

3 强度与变形校核

为保证上层建筑整体吊装作业的强度与变形安全,利用MSC. Pattran有限元软件对整体吊装进行直接计算,计算参考GL-Noble Deenton规范[3]和《船体结构强度直接计算指南》[4],通过有限元分析来校核上层建筑和吊梁结构的强度和变形是否满足整体吊装要求。

3.1有限元模型

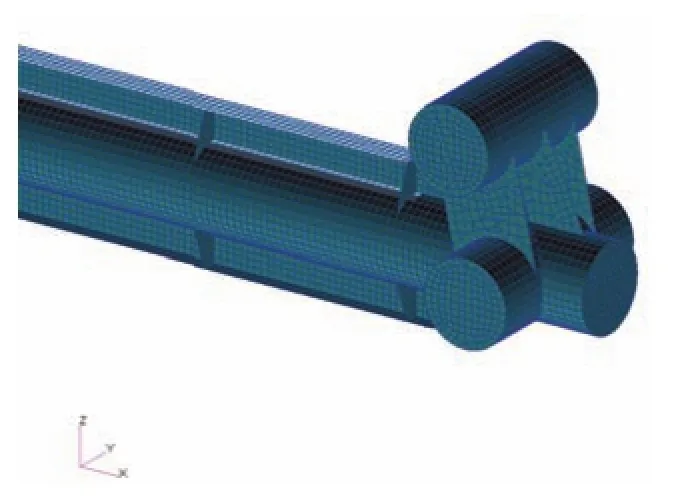

通过MSC. PPatran软件建立整个上层建筑的结构有限元模型,整体模型如图33所示。甲板、舱壁、纵桁及横梁的腹板采用板单元建模,纵桁和横梁的面板、甲板纵骨及舱壁扶强材等采用梁单元建模,钢丝绳用杆单元建模。总体网格尺寸为350mm × 3500 mm,即每一纵骨间距两个单元,吊耳附近区域细化网格尺寸为443.75 mm × 433.75 mm,吊梁结构网格尺寸为50 mm× 50 mm。

图3 上层建筑有限限元模型

图4 吊梁端部有限限元模型

3.2坐标系、边界条件及载荷工况

坐标系定义:采用右手法则,定义FR0与基线和中线的交点为坐标原点,x轴为沿船长方向,指向船首为正,y轴为沿船宽方向,指向左舷为正,z方向向上为正。

边界条件:所有吊点钢丝绳索具末端约束x、y、z三个方向位移,另外在有限元模型上通过理论重心的截面上选取两个节点,一个节点位于横向结构上,约束它的x方向位移,另外一个节点位于纵向结构上,约束它的y方向位移。

载荷工况:上层建筑的重量通过惯性载荷施加,根据规范[3],重量惯性载荷需要考虑动态放大、重心偏移、索具偏差等各种载荷修正系数,综合规范中规定的各项系数,得到整体吊装中不同结构分类的计算工况和载荷系数如表3所示。

表3 工况与载荷系数

3.3计算结果分析

根据规范[3],采用许用应力法进行有限元分析,在考虑吊装载荷系数情况下,材料系数取为0.75,则普通钢的许用应力为176 MPa,AH36高强钢的许用应力为266 MPa,计算所得各个结构部位的最大应力结果如图5~图7所示。

整理各工况下的最大应力和变形结果如表4所示,由结果可知,各工况下结构应力与变形均未超过规范[3]许用应力要求,从吊装强度与变形角度考虑,吊装工艺设计合理可行。

图6 吊耳结构应力分布

表4 最大应力与变形

图5 上层建筑应力分布

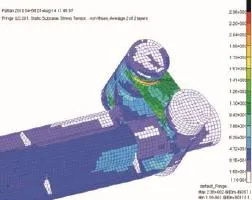

图7 吊梁结构应力分布

4 结论

海洋工程船舶和平台的建造,在具备大型起重设备的前提下,尽量提高上层建筑的预舾装率,再运用整体吊装的工艺方法完成上层建筑与主船体的合拢安装,可以大大提高劳动生产率和内舾装工程的施工质量,同时也能有效缩短建造周期并降低成本。对于多吊点的大型上层建筑整体吊装,通过带滑轮组合的索具设计,能够有效解决单个吊耳和单个钢丝绳受力不均匀问题,从而保证上层建筑在吊装过程中不失稳。利用有限元软件计算校核吊装过程中上层建筑的应力和变形,并根据计算结果优化设计方案,对于提高吊装工艺设计质量、保证整体吊装作业安全具有重要意义。

参考文献:

[1] 袁红莉, 蔡振雄, 陈章兰. 53 000 DWT散货船上层建筑整体吊装工艺设计[J]. 船舶工程, 2009,31(2): 1-3.

[2] 王锋, 汪家政. 大型船舶上层建筑整体吊装技术研究及应用[J]. 造船技术, 2011, 299(1): 20-22.

[3] GL Noble Denton. Guidelines for Marine Lifting & Lowering Operation[S]. 0027/ND Rev10, 2013.

[4] 中国船级社. 船体结构强度直接计算指南[S]. 北京:人民交通出版社, 2001.

[5] 杨龙, 张少雄. 船体结构上层建筑设计计算中边界条件的处理[J]. 船海工程, 2004(1): 18-20.

[6] 翟高进, 陈秩锋, 郭林. 57000DWT散货船上层建筑水下整体吊装工艺制定与有限元分析[J]. 造船技术,2010, 297(5): 22-25.

[7] 李永正, 王珂, 郭玮. 大型油船上层建筑整体吊装强度有限元分析[J]. 科学技术与工程, 2012, 12(36):10011-10016.

中图分类号:U674.38+1

文献标志码:A

DOI:10.14141/j.31-1981.2016.03.007

作者简介:周庆(1974—),男,硕士,工程师,研究方向:船舶与海洋工程结构设计与分析。

Study and Application of Superstructure Complete Lifting Technique of Drilling Ship

Zhou Qing, Xu Hui, Gong Wei-bing, Li Jia-qi

(COSCO Shanghai Shipyard Co., Ltd., Shanghai 200231, China)

Abstract:The lifting technique is studied for the superstructure of the drilling ship with 1 500 t. Subject to keeping the integrity of pre-outfitting of the superstructure, the lifting slings is designed to be composing of spread beam, block and shackle. The complete lifting plan is made accordingly. In the meantime, the FE analysis is performed to verify the strength and deformation for the lifting operation. The lifting plan can be optimized according to the calculating results to ensure the successful lifting.

Key words:superstructure; complete lifting; technique study; finite element