焙烧温度对Cu-Ce/MgO催化合成气制低碳醇性能的影响

2016-07-24韩立朋郑长征李春阳石显璘段玉梅西安工程大学环境与化学工程学院陕西西安710048

韩立朋,郑长征,牛 灿,李春阳,石显璘,段玉梅(西安工程大学 环境与化学工程学院,陕西 西安 710048)

科研与开发

焙烧温度对Cu-Ce/MgO催化合成气制低碳醇性能的影响

韩立朋,郑长征,牛 灿,李春阳,石显璘,段玉梅

(西安工程大学 环境与化学工程学院,陕西 西安 710048)

摘要:采用并流共沉淀法在不同焙烧温度下制备Cu-Ce/MgO催化剂,考察焙烧温度对其催化CO加氢合成低碳混合醇反应性能的影响,并借助X射线衍射(XRD)、N2物理吸附(N2-adsorption)等手段对催化剂的结构进行表征。结果表明,随着焙烧温度的升高,催化剂中CeO2晶粒增大,催化剂比表面积减小;在CO加氢反应中,焙烧温度的适当升高明显增加了催化剂活性组元之间的相互作用,使催化剂活性及低碳醇选择性明显升高;450 ℃的焙烧温度下,CO的转化率为54.51%,醇的选择性达到38.40%。

关键词:Cu-Ce/MgO催化剂;焙烧温度;合成气;低碳醇

随着能源需求的日益增加和环保要求的日益苛刻,积极寻求和开发新的能源体系已是重中之重。由合成气(CO+H2)制低碳混合醇(C1-C6)不仅可以作为优质替代燃料和清洁汽油添加剂[1,2],还可以作为化学品和大宗化工原料,近年来在燃料和化工等领域的应用价值日益凸现,相关研究也逐步受到重视。

CO加氢合成低碳醇技术的关键是性能优越催化剂的制备。目前,CO加氢合成低碳混合醇研究较多的改性F-T合成[3,4]和改性甲醇催化剂[5,6]主要集中在Cu基催化剂上,对于Cu基催化剂的研究主要集中在制备方法的改进、助剂的选择和载体的调变等方面,旨在提高催化剂的活性、C2+醇选择性和醇稳定性。由于弱碱性载体MgO具有碱性和给电子的特性,能够促进CO吸附,适宜作为低温甲醇合成催化剂载体[7,8]。Gines[9]研究表明:C2+醇的合成需要金属双活性中心,即合成甲醇的Cu活性中心以及催化甲醇生成更高级醇的MgO活性中心。催化剂表面的碱性位数量以及碱性强度的增加有利于 C2+醇的生成,同时抑制烃和醚的产生[10,11]。稀土元素 Ce因其独特的性能作为改性助剂广泛应用于合成气制取低碳混合醇。王亚权[12]等研究表明在Rh/SiO2催化剂上添加CeO2,乙醇和乙醛的选择性显著增加。士丽敏等[13]发现Ce的加入能显著改善CuCo催化剂的还原性能,促进合成醇活性位的形成,提高催化剂的活性和醇选择性。

在制备催化剂的过程中,活性组元在载体上的分散状态[14,15]以及活性组元与载体间的相互作用[16,17]跟焙烧温度有着直接关系。本实验采用共沉淀法制备Cu-Ce/MgO催化剂,并借助XRD、N2脱吸附等表征手段对不同焙烧温度制备的催化剂进行表征,探究了焙烧温度对催化剂织构参数、物相结构的影响,并在合成低碳醇评价装置上考察了焙烧温度对催化剂CO转化率和C2+醇选择性的影响。

1 实验部分

1.1催化剂的制备

将Ce(NO3)3· 6H2O 、Cu(NO3)2· 3H2O 和Mg(NO3)2· 6H2O按物质的量比Ce:Cu:Mg=1:1.5:2.5配制成1 mol/L的溶液,然后与10% 氨水并流加入到烧瓶中,控制水浴温度为60 ℃,pH值为9。室温陈化4 h后经抽滤、洗涤,120 ℃干燥12 h。前躯体分别于400、450、500、600 ℃温度下焙烧6 h,压片后破碎至40~60目备用。

1.2催化剂的表征

使用V-Sorb 2800比表面积及孔径分析仪测定催化剂的比表面积和孔结构。催化剂样品在423 K温度条件下真空脱气3 h,以N2为吸附质,在液氮温度(77 K)下测定。

使用岛津XRD-6100型X射线衍射仪进行催化剂的物相结构分析。在X射线衍射仪中,光管阳极使用Cu靶,即CuK射线(波长=0.154 056 nm),使用NaI检测器,光管电流100 mA,电压40 kV,扫描范围20~80°,步长0.02°。

1.3催化性能评价

催化剂的性能评价反应是在DCS控制煤气化合成低碳醇实验装置中进行的,反应器是内径为φ12 mm×600 mm的管式固定床反应器。催化剂用量为0.50 g,反应前催化剂在300 ℃下用含10% H2的H2/N2混合气还原6 h,再切换成合成气(H2/CO体积比为2),缓慢升压至8.0 MPa然后升温到设定温度进行反应。反应所得液体产物采用内标法,用天美GC-7890Ⅱ型气相色谱仪(PLOT-Q色谱柱、FID检测器)进行分析,使用丙酮作内标物;同时在线将尾气通入六通阀,用天美GC-7890Ⅱ型气相色谱仪(TDX-01色谱柱、TCD检测器)进行分析。

2 结果与讨论

2.1催化剂的结构参数

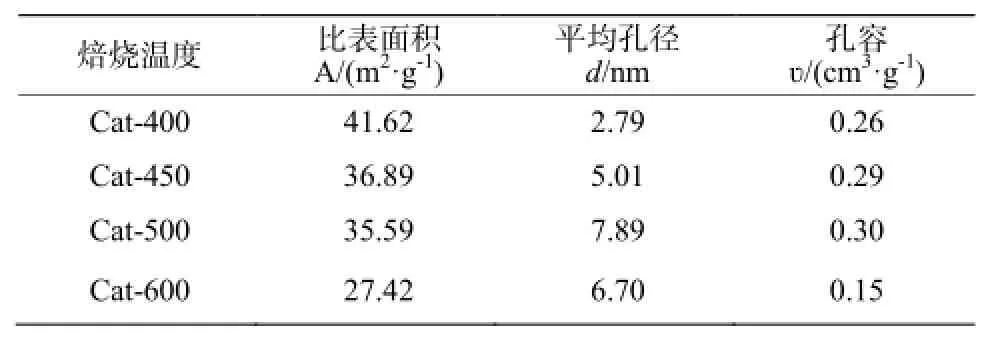

不同焙烧温度下 Cu-Ce/MgO催化剂的结构参数见表1。从表1可以看出,随着焙烧温度的升高(从400 ℃到500 ℃),Cu-Ce/MgO催化剂的比表面积逐渐减小,孔径和孔体积逐渐增大;焙烧温度达到600 ℃后,催化剂的比表面积、孔径和孔体积急剧减小。结合 XRD分析,催化剂比表面积的减小是由于焙烧过程中催化剂坍塌和催化剂晶粒长大而引起的。焙烧Cu-Ce/MgO催化剂时,铜铈之间容易生成Cu-Ce-O固溶体,促进了铜铈之间的协同效应,但过高温度焙烧铜铈催化剂,会造成催化剂烧结,使催化剂比表面积降低,进而影响铜铈之间的相互作用。

表1 不同焙烧温度制备的Cu-Ce/MgO催化剂的物理性质Table 1 Physical properties of Cu-Ce/MgO catalysts prepared at different calcination temperatures

2.2催化剂的XRD物相分析

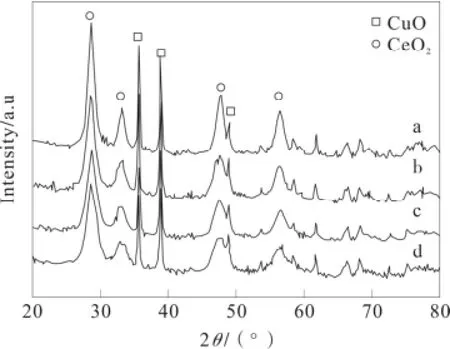

图1为不同焙烧温度下Cu-Ce/MgO催化剂的XRD衍射谱图。

图1 不同焙烧温度制备的Cu-Ce/MgO催化剂的XRD图Fig.1 XRD patterns of Cu-Ce/MgO catalysts prepared at different calcination temperatures a:cat-600;b:cat-500;c:cat-450;d:cat-400

由图1可知,各催化剂在2θ =35.6º,38.7º处出现了两个明显的晶相 CuO的特征衍射峰,在 2θ =27.5º,33.5º,47.5º,57º处的四个衍射峰均表现为典型的萤石结构 CeO2的特征衍射峰。当焙烧温度为400 ℃时,CeO2和CuO的衍射峰强度较其他温度的峰都弱,说明CeO2和CuO的结晶度不高,晶粒尺寸小,铜组分在载体表面高度分散。随着焙烧温度的升高,CeO2和CuO的结晶度提高,晶粒变大,衍射峰增强变窄,比表面积减小,这与N2吸附表征结果一致。此外,在2θ=45º~50º处出现了一个明显的宽化峰,可能形成了Cu-Ce-O固溶体,表明催化剂高度弥散,各组分的分散度较高。但是,当焙烧温度提高到600 ℃,催化剂衍射峰变得尖锐,强度增大,比表面积迅速下降,表明过高温度很容易使催化剂发生板结,影响铜物种的分散状态,从而消弱各组分间的相互作用。

2.3气相产物与液相产物分析

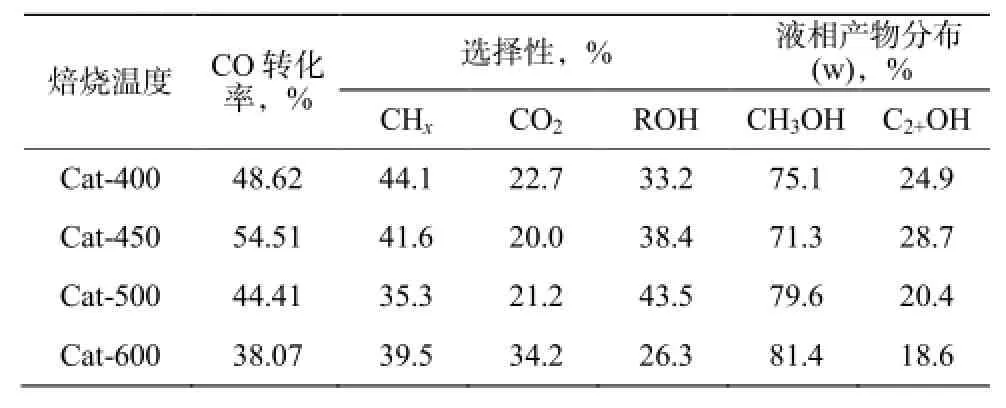

表2列出了不同焙烧温度下Cu-Ce/MgO催化剂的CO加氢反应的活性评价结果。从表2中可以看出,CO转化率随着焙烧温度的升高出现一个峰值(cat-450的转化率为54.51%);对于烃类副产物和CO2,其选择性随着焙烧温度的升高呈波动变化,在400~500 ℃的焙烧温度下没明显的变化,焙烧温度进一步升高后,CO2的选择性显著增大;低碳混合醇的选择性随焙烧温度先增加后减小,在500 ℃时达到最大值43.50%。从表2还可以看出,对于铜铈催化剂,液相产物分布中甲醇含量较高。甲醇的分布随着焙烧温度的升高而增加,C2+碳醇的含量随着焙烧温度的升高而降低。当焙烧温度为450 ℃时,CO的转化率最大,醇的选择性较高,低碳醇(C2+OH)在液相产物中的含量最高。

表2 不同焙烧温度制备的Cu-Ce/MgO催化剂的活性评价Table 2 Activity evaluation of Cu-Ce/MgO catalysts prepared at different calcination temperatures

综合上述表征结果和催化剂的活性测试结果可得:催化剂的催化活性、选择性及低碳醇的产物分布跟焙烧温度具有很大的关联。在较低焙烧温度下制备的催化剂因其具有较大的比表面积使得催化剂表面活性组元分散,容易形成更多的活性中心,从而提高了催化活性。对于 cat-400,虽然比 cat-450有更大的比表面积,但CO转化率和醇选择性与其相比较低,这可能是由于400 ℃的焙烧温度较低,催化剂前驱体尚未完全分解,催化剂表面还未形成足够多的活性位。随着焙烧温度的升高,cat-450、cat-500催化剂所含的铜物种分散度提高,铜铈之间的相互作用增强,醇选择性和低碳醇的收率明显升高。随着焙烧温度进一步提高,cat-600发生烧结现象,引起活性组分团聚,使其分散度降低,进而削弱了催化剂各组分之间的相互作用,导致催化剂活性和C2+醇的选择性下降。

3 结 论

(1)焙烧温度的升高促进了催化剂体相CeO2晶粒的长大,导致催化剂比表面积显著减小,平均孔径增大。

(2)适宜的焙烧温度可显著提高醇选择性和C2+醇的收率。焙烧温度为450 ℃时,CO的转化率最大(54.51%),醇的选择性较高(38.84%),低碳醇(C2+OH)在液相产物中的含量最高。

参考文献:

[1]韩涛,黄伟,王晓东,等.Ce-Cu-Co/CNTs催化剂催化合成气制低碳醇及乙醇的研究[J].物理化学学报,2014,30(11):2127—2133.

[2]李德宝,马玉刚,齐会杰,等.CO加氢合成低碳混合醇催化体系研究新进展[J].化学进展,2004,16(4):584-592.

[3]郭强胜,毛东森,俞俊,等.不同载体对负载型Cu-Fe催化剂CO加氢反应性能的影响[J].燃料化学学报,2012,40(9):1103-1109.

[4]罗彩容,熊莲,郭海军,等.碱金属对CO加氢制备低碳醇Cu-Fe-Co基催化剂的影响[J].高校化学工程学报,2012,26(5):823-828.

[5]XU R,YANG C,WEI W,et al.Fe modified CuMnZrO2catalysts for higher alcohols synthesis from syngas[J].J Mol Catal A:Chem,2005,234(1/2):51-58.

[6]赫爱香,于杨,陈海波,等.表面助剂改性对Cu/ZnO/Al2O3甲醇合成催化剂性能的影响[J].物理化学学报,2013,29(9):2047-2055.

[7]储伟,吴玉趟,罗仕重,等.低温甲醇液相合成催化剂及工艺的研究进展[J].化学进展,2001,13(2):128-134.

[8]Zhao T S,Yoneyama Y,Fujimoto K,et al.Promotional Effect of Potassium Salt in Low-temperature Formate and Methanol Synthesis from CO/CO2/H2on Copper Catalyst[J].Chem Lett,2007,36(6):734-735.

[9]Gines M J L,Oh H S,Xu M T,et al.Isobutanol and methanol synthesis on copper supported on alkali modified MgO and ZnO supports[J].Natural gas conversion V,1998,119:6-10.

[10]Xu M T,Gines M J L,Hilmen A M,et al.Isobutanol and methanol systhesis on copper catalysts supported on modified magnesium oxide[J].Journal of Catalysis,1997,171:130-147.

[11]朱秋锋,张 贺.CaO改性对CuZnAlZr催化剂在合成气制低碳醇中性能的影响[J].物理化学学报,2012,28(6):1461-1466.

[12]王亚权.溶胶-凝胶法制备的铑基CO加氢制C2含氧化合物催化剂[J].催化学报,1999,20(2):103-108.

[13]士丽敏,储伟,徐慧远等.稀土Ce对CuCo氧化物催化剂结构与性能的影响[J].稀有金属材料与工程,2009,38(8):1382-1385.

[14]冉磊,华金铭,魏可镁.焙烧温度对K改性的Ag-Fe/ZnO-ZrO2催化剂结构和CO加氢合成低碳混合醇醚性能的影响[J].燃料化学学报,2015,43(3):323-328.

[15]赵宁,杨成,魏伟,等.焙烧温度对合成低碳醇用 Cu/Mn/Ni/ZrO2催化剂性能的影响[J].催化学报,2002,23(6):571-574.

[16]汪根存,惠海涛,张侃,等.焙烧温度对Fe-Mn催化剂结构和合成低碳烯烃性能的影响[J].天然气化工,2012,37(4):7-10.

[17]武应全,解红娟,寇永利,等.焙烧温度对K-Cu/Zn/La/ZrO2催化剂上异丁醇合成的影响[J].燃料化学学报,2013,41(7):868-874.

Effect of Calcination Temperature on Cu-Ce/MgO Catalyst for Synthesis of Higher Alcohols From Syngas

HAN Li-peng,ZHENG Chang-zheng,NIU Can,LI Chun-yang,SHI Xian-lin,DUAN Yu-mei

(School of Environment and Chemical Engineering,Xi'an Polytechnic University,Shaanxi Xi'an 710048,China)

Abstract:A series of Cu-Ce/MgO catalysts were prepared by co-precipitation method under different calcination temperatures.The effect of calcination temperature on the catalytic performance for higher alcohols synthesis from CO hydrogenation was investigated.Structure and surface properties of Cu-Ce/MgO catalysts were characterized by nitrogen adsorption,XRD.The results indicate that,as the calcination temperature increases further,the crystal size of CeO2increases,the specific surface area decreases notably.The appropriate calcination temperature can significantly increase the interaction between the components in Cu-Ce/MgO catalysts,and the catalytic activity and selectivity of higher alcohols can be improved obviously.When the calcination temperature is at 450℃,the CO conversion can reach to 54.51% ,the selectivity of higher alcohols can reach to 38.40%

Key words:Cu-Ce/MgO catalyst;Calcination temperature;Syngas;Higher alcohols

中图分类号:TQ 426.8

文献标识码:A

文章编号:1671-0460(2016)01-0001-03

基金项目:陕西省自然科学基础研究基金项目,项目号:2013JQ6010,西安工程大学博士启动基金项目,项目号:31004CO 402。

收稿日期:2015-11-23

作者简介:韩立朋(1991-),男,河南南阳人,西安工程大学在读硕士研究生,师从郑长征教授,研究方向:从事煤化工催化研究。E-mail:hanlipeng2010@163.com。

通讯作者:郑长征(1959-),男,西安工程大学教授,博士,从事煤化工催化研究。E-mail:zgcgzg@126.com。