500万t/a常压装置标定能耗分析及预测

2016-07-24徐令宝刘晓燕中国石油工程建设公司华东设计分公司山东青岛266071

徐令宝,刘晓燕(中国石油工程建设公司华东设计分公司,山东 青岛 266071)

500万t/a常压装置标定能耗分析及预测

徐令宝,刘晓燕

(中国石油工程建设公司华东设计分公司,山东 青岛 266071)

摘要:中国石油某石化公司500万t/a常压蒸馏装置标定数据显示该装置能耗远低于同类装置能耗水平。从影响装置能耗的各个方面,对比分析了该装置标定能耗与设计能耗之间的差别。通过对比发现,装置区建立联合装置,可以有效提高换热终温;大型机泵电机采用变频可以降低装置电耗。通过分析五套不同地区常压装置的运行能耗及原料性质参数Cp值,发现两者之间存在近似线性关系,对预测常压装置能耗有积极意义。

关键词:常压装置;标定;能耗;热联合;能耗预测

为考察新建装置在设计负荷下的物料平衡、操作条件、能耗、设备运行状况及加热炉热效率等技术指标,中国石油某石化公司对新建500万t/a常压蒸馏装置进行了全面的考核标定。

1 常压装置

新建常压装置原油处理量为500万t/a,原料为长庆、二连、塔木察格原油的混合原油,该混合原油属于低硫石蜡基轻质原油。装置主要由换热、电脱盐、闪蒸塔、常压炉、常压塔及三注等部分组成。产品方案为:常顶石脑油作为连续重整装置原料,常一线生产航煤馏分作为煤油加氢精制原料,常二、三线生产的直馏柴油馏分作柴油加氢精制原料,常压渣油作催化裂化原料。

该装置于2011年9月建成投产,2013年9月进行了标定,标定期间物料平衡及收率与设计值对比见表1。

标定期间原油加工总量为39 051 t,装置标定运行负荷105.8%。表1数据表明常一线收率与设计值基本一致,石脑油多出的部分与常二、三线减少的量相抵后,总轻油收率较设计值低2.98%。由于标定原油比设计采用混合原油更轻,导致石脑油收率提高。标定期间总拔收率比设计总拔低2.61个百分点,是由于常压渣油中350 ℃之前的馏分含量折合成质量百分数后均略大于 5%(w),后期经过优化操作使常渣中350 ℃以前馏分含量满足要求。

2 标定能耗分析

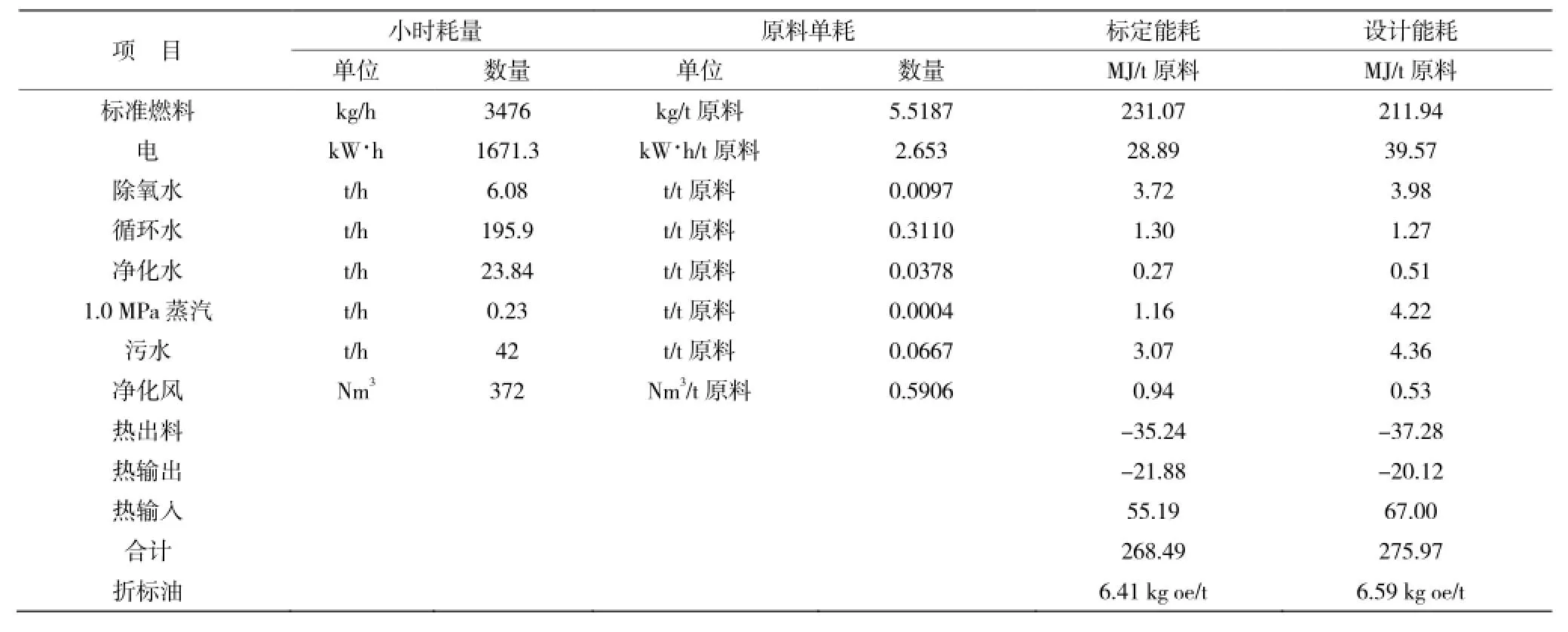

标定期间装置的综合能耗为6.41 kg oe/t原油,比设计综合能耗低0.18 kg oe/t原油,且在同类装置中能耗较低,远低于GB30251-2013炼油生产装置常压蒸馏能耗定额9 kg oe/t原油。标定期间装置能耗与设计值对比统计见表2。

GB30251-2013中规定,电耗折标系数由10.89 MJ/(kW·h)变为9.546 MJ/(kW·h),为保持能耗计算基准一致,本文能耗计算依旧采用GB/T 50441-2007标准。2011年,中石油内部数据显示,系统内相近规模常压装置综合能耗在7~9 kg oe/t原油,该标定常压装置能耗处于较优水平。

2.1燃料消耗

常减压装置中加热炉能耗约占装置总能耗的80%左右,且“工艺减排”在很大程度上取决于能耗的高低。加热炉燃料耗量决定了装置排烟量及加热炉污染物排放量,因此提高加热炉热效率不仅是节能重点也是实现常减压装置节能减排的重点[1]。

该炼厂常压装置与催化装置组成联合装置,闪底油经换热网络换热至 299 ℃后进催化装置,与催化油浆换热升温至 322 ℃返回常压炉入口。在标定过程中,闪底油与催化油浆换热后返回温度为316 ℃,低于设计返回温度,这就导致加热炉需要提高负荷来满足炉出口温度要求。经计算燃料单位能耗需高于设计能耗19.28 MJ/t原油,方可满足炉出口温度。这部分需要多消耗的燃料与表 2中标定燃料单耗与设计燃料单耗的差值19.13 MJ/t原油基本吻合。

常压装置标定燃料消耗占总能耗的85.4%(不计热出料及热输入、热输出),占比最大,该部分换热终温未达到设计值,对联合装置总能耗会有一定影响。此外,由于燃料消耗在总能耗中的主导地位,加热炉效率的提升对能耗影响更为显著。为提高常压炉热效率降低能耗,加热炉设置空气预热器,充分利用烟气余热,降低排烟温度。标定期间排烟温度为138 ℃,常压炉热效率达92.4%[2]。

2.2用电消耗

该装置设计电耗为3.63 kW·h/t原油,中石油2011年相近规模常压装置运行电耗普遍在5.25~5.6 kW·h/t原油之间,标定装置设计电耗较在运行装置较低。主要原因是该装置原油泵在罐区,能耗计算时没有统计在内,此外该装置为两级电脱盐。扣除原油泵和电脱盐罐台数对能耗的影响,该装置其余机泵用电总和较同期同规模装置用电量低20%~30%。

目前国产高效离心泵的效率为65%~75%,尚有一定潜力可挖;进口优质泵的效率为75%~90%。电动机的效率比较高,一般在90%以上。当泵和电机已经确定,系统的能量利用率首先与泵的剩余扬程有关,其次是泵的运行状态(是否在高区)有关。变频调速就是从这两个方面来提高能量利用率,从而达到节能目的[3]。

装置标定期间,各机泵运行平稳,工况正常。对现场用电设备监测发现,各泵运行电流均略低于额定电流,这是由于装置满负荷状态运行下,各主要机泵出口阀全部打开,机泵较易在高效率点运行。该装置闪底泵、常底泵、顶循及中段回流泵等较大功率机泵电机均采用变频调节,计算表明标定期间采用变频器的机泵总功率较设计低约20%。

2.3水、风消耗

装置标定条件下,除氧水、净化水、循环水用量及污水排放量与设计值接近,且这部分能耗在总能耗中占比较小(占标定总能耗 3.67%),非能耗控制因素。电脱盐及药剂配置用水采用酸性水汽提装置的净化水,节约新鲜水用量;常压塔侧线柴油馏分及常压塔顶油气采用空冷器冷却,减少循环水消耗。

净化风消耗在总能耗中占比仅为1.9‰,对装置能耗影响极小。

2.4蒸汽消耗

装置1.0 MPa蒸汽主要用于加热炉燃料油雾化用,常压炉使用16台强化高效低NOx油气联合燃烧器,能在较低过剩空气系数时充分燃烧。标定时采用油气混烧,雾化蒸汽用量低于设计蒸汽用量。

常压装置内过剩热量发生低压蒸汽,再经常压炉过热后用于常压塔及侧线汽提塔汽提使用,有效回收装置内剩余热量,减少装置蒸汽用量,降低装置能耗。

表1 标定收率与设计收率对比Table 1 Contrast of calibration value and design value of yield

2.5低温热利用

常顶油气与低温原油换热回收低温位热量;使用空冷器冷却柴油馏分,减少循环水消耗;电脱盐124 ℃的高温排水与电脱盐注水换热,充分回收装置热量。

2.6装置热联合

该装置常压侧线及常压渣油热出料至下游装置,节省了常压装置冷公用工程消耗,也减少了下游装置进料预热所需热量。常压装置闪底油与催化装置油浆换热显著提高了闪底油的换热终温(设计换热终温322 ℃),减少了加热炉燃料消耗。

表2 装置能源消耗数据比较Table 2 Contrast of calibration value and design value of energy consumption

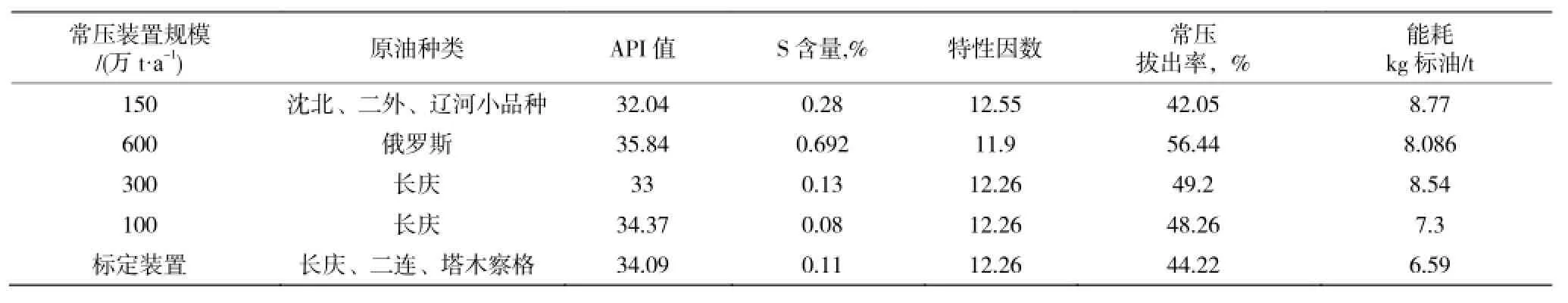

表3 装置消耗与原油性质及装置规模关系(2011年)Table 3 Unit energy consumption versus properties of crude oil (2011)

目前新上常减压加热炉热效率一般为91%~92%左右,而物流间换热仅考虑少量热损失,因此通过换热回收热量的效率要高于加热炉对原油加热的效率,有利于降低装置燃料耗量。诚然热联合会造成投资的增加,但是随着国家对全厂能耗限额及污染排放要求越来越严格,在投资、操作允许的范围内可以尝试进行多装置热联合以有效降低全厂能耗,降低污染物排放。

3 常压装置能耗预测

原油性质的不同决定了原油加工方案的差异,原油加工方案及原料性质又与装置能耗密切相关。假如可以建立原油性质与常减压装置能耗的定量关系,就能为预测不同原油常减压装置能耗提供可靠经验和依据。陈淳[4]研究了11种原油对应常减压装置的能耗与拔出率的关系,并导出对应关联式。中国石油大学(北京)的张睿[5],将原油性质,包括API°、硫含量、特性因素和拔出率四个参数与常减压装置最大经济效益下能耗进行了关联。

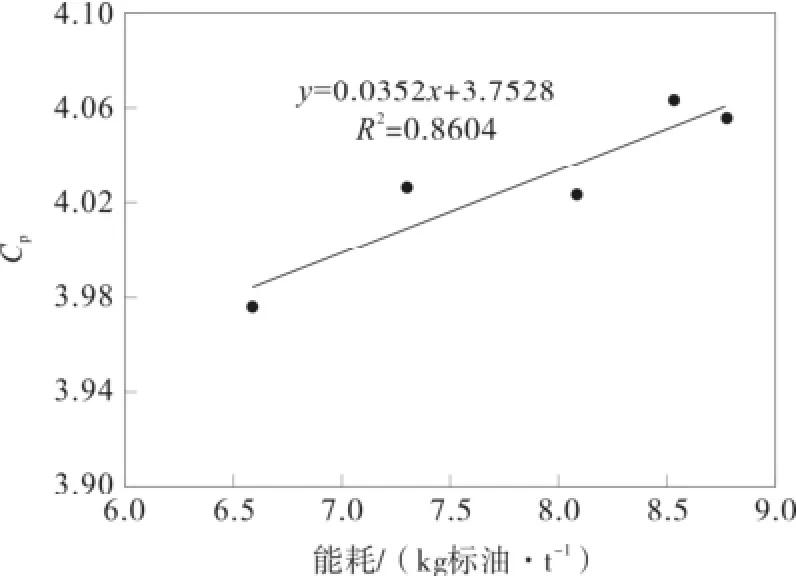

本文引用张睿的关联式对部分炼厂常压装置原油性质参数Cp(由API°,硫含量,特性因素和拔出率计算出的参数)及能耗做了计算。计算公式如式(1)所示。

图1 原油性质参数Cp与装置能耗关系Fig.1 Unit energy consumption versus parameter Cp

各常压装置原料性质如表3所示,计算结果如图1所示,仅常压装置也近似满足该线性关系。通过进一步的研究可以揭开常压装置Cp与装置能耗间的关系,从而为更好的预测常压蒸馏装置能耗提供更可靠的方法。

4 结 论

通过对中国石油某石化公司500万t/a常压蒸馏装置标定数据结果分析发现,该装置能耗优于同类装置能耗水平。

装置区建立联合装置,合理匹配联合装置间冷热物流换热,有利于优化常压装置换热网络提高换热终温;大型机泵电机变频亦可以有效降电耗。新建装置在设计过程中考虑这两种手段对降低装置能耗有重要意义。

分析计算五套不同地区,不同规模常压装置运行能耗及原料性质参数Cp值,并进行关联,发现两者近似呈线性关系,对估算常压装置能耗有积极意义。

参考文献:

[1]刘海超.提高加热炉热效率的技术改造及持续改进[J].石油和化工节能,2012(6):28-32.

[2]江航.5 Mt/a常压装置加热炉标定数据分析[J].化工设备与管道,2014,6:40-43.

[3]孙邈,王岳,曲道天,等.输油泵变频节能工艺技术研究[J].石油与化工设备,2010,6(13):66-68.

[4]陈淳,李少萍,张一安.常减压蒸馏能耗与原油拔出率的关联[J].炼油设计,2001,31(10):58-62.

[5]张睿,刘凡,孟祥海.基于流程模拟的原油性质与常减压装置能耗关系[J].炼油技术与工程,2014,44(6):18-22.

Analysis and Forecast of Energy Consumption Based on the Calibration Data of 5Mt/a Atmospheric Crude Distillation Unit

XV Ling-bao,LIU Xiao-yan

(CPECC East-China Design Branch,Shandong Qingdao 266071,China)

Abstract:Based on the calibration data of 5Mt/a atmospheric crude distillation unit of a refinery in CNPC,some factors that have a significant impact on energy consumption were founded.The energy consumption of this device is far below than that of device on a similar scale.The study found that heat integration is propitious to rise the temperature of crude oil after the final heat exchanger;and frequency conversion motor is benefit for reducing power consumption in large pumps.The effect is obvious in new refinery for using heat integration and frequency conversion motor.In addition,a correlation between energy consumption and crude oil properties (Cpvalue) was found to be approximate linear relationship based on five other CDUs in CNPC.

Key words:CDU;Calibration data;Energy consumption;Heat integration energy;Consumption forecast

中图分类号:TE 624

文献标识码:A

文章编号:1671-0460(2016)01-0172-03

收稿日期:2015-05-06

作者简介:徐令宝(1983-),男,山东济宁人,工程师,硕士,2011年毕业于中国石油大学化学工程与技术专业,从事炼油设计工作。E-mail:xulingbao@cnpccei.cn,电话:0532-80950758。