多软件环境下主油泵集成设计系统研究

2016-07-23杨佐卫曾令刚赵世全

杨佐卫,曾令刚,赵世全

(东方汽轮机有限公司,四川德阳,618000)

多软件环境下主油泵集成设计系统研究

杨佐卫,曾令刚,赵世全

(东方汽轮机有限公司,四川德阳,618000)

摘要:鉴于汽轮机油系统中主油泵的自主设计需求,在流动分析与结构分析理论的基础上,编制了低比转速离心泵水力设计软件,与基于ANSYS WORKBENCH软件平台的水力性能预测模型和结构强度分析模型相结合,构建了主油泵集成设计系统,并以60 Hz-300 MW机组主油泵的全新设计作为设计实例,验证了主油泵集成设计系统的有效性和可行性。

关键词:主油泵,集成设计,性能预测,结构分析

0 前言

大型火电机组广泛采用“主油泵-射油器”型式与“主油泵-油涡轮”型式的润滑油系统,主油泵升压比高达15~18倍,要求“扬程-流量”特性曲线平坦,同时,为了防止汽轮机油系统中零件“碰摩”引起润滑油燃烧的事故而采用了铸铜叶轮,其材料的屈服强度远小于其他零件,高速条件下叶片头部易出现应力集中问题。传统的一元水力设计方法、材料力学与临界转速校核方法不能完全满足主油泵的设计要求,设计的主油泵效率偏低、“扬程-流量”特性曲线易出现驼峰,轴功率曲线随流量增加而迅速增加,叶轮易出现应力集中,并且试验周期长、成本高。因此,引入数值分析手段完善主油泵的设计必将成为发展趋势。

目前,国内外学者在离心泵的设计与分析方面已经做了许多工作。Voorde J V[1]提出了离心泵稳态和瞬态条件下的性能预测方法;Gonzȧlez J[2]通过数值模拟手段研究了离心泵叶轮与蜗壳的相互作用对其动态性能的影响;符杰[3]利用性能预测方法进行了离心泵改型设计研究;Goto A[4-5]采用反向设计方法与CFD方法相结合,提出了离心泵及其扩散管的流体动力学设计系统;王洋[6]利用流固耦合方法完成了离心泵冲压焊接叶轮的强度分析;张晖[7]针对高压小流量离心泵进行了泵轴的模态分析。

虽然现阶段已具有了较为完善的离心泵水力性能预测模型和结构强度分析模型,同时水力设计、流动分析与结构分析软件间的数据接口不兼容,但多数数值分析均是以校核或验证为目的,而不是以形成完整设计系统或实现多学科联合优化为目的,这也是尚未形成主油泵集成设计系统的主要原因。

随着ANSYS WORKBENCH软件平台的升级,软件之间的接口问题已经得到解决,因此笔者在流动分析理论与结构分析理论的基础上,编制了低比转速离心泵水力设计软件,与基于ANSYS WORKBENCH软件平台的水力性能预测模型和结构强度分析模型相结合,构建了主油泵集成设计系统,并以60 Hz-300 MW机组主油泵的全新设计作为设计实例,验证了主油泵集成设计系统的有效性和可行性。

1 主油泵集成设计系统总体技术路线与数据传递流程

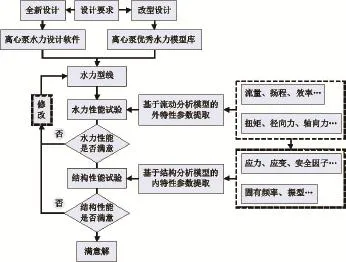

主油泵集成设计系统总体技术路线如图1所示。首先,根据主油泵运行要求确定是全新设计还是改型设计,通过离心泵水力设计软件或从优秀水力模型库中获得叶轮与蜗壳的初始水力型线,进入流动分析模块,利用全流道流动分析模型提取外特性参数,通过水力性能的数值试验判定其是否满足要求,若满足,则进入结构分析模块,利用结构分析模型提取内特性参数,通过结构性能的数值试验判定其是否满足要求,若满足,则得到满意解,以上二者其一未满足,则修改水力型线返回计算。

图1 主油泵集成设计系统总体技术路线

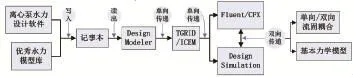

主油泵集成设计系统的数据传递流程如图2所示。由离心泵水力设计软件(全新设计)或优秀水力模型库(改型设计)获得叶轮与蜗壳的型线,并以数据点(叶片型线)和尺寸参数(流道形状)的格式写入记事本,而后以Design Modeler软件读出数据生成三维模型,也就是以设计要求驱动的参数化建模过程;然后,应用ICEM软件划分流体区域网格传递给Fluent/CFX软件进行流动分析,以TGRID格式划分固体区域网格传递给Design Simu⁃lation软件进行结构分析,根据计算方法的不同,结构分析模块需要从流动分析模块读取不同的特征参数,如流固耦合分析需要读取固体区域壁面对应的流体区域壁面的静压分布,若采用基本力学模型分析则需要读取扭矩、轴向力与径向力参数。

图2 主油泵集成设计系统数据传递流程

2 主油泵水力设计软件的开发

根据权威著作《Centrifugal Pump:Design& Application》编制的离心泵水力设计软件,其程序流程图如图3所示。首先,通过用户身份验证界面后,进入主界面输入初始设计参数,软件将根据经验公式提供主要几何参数的缺省值,用户可以根据自身经验修改;然后,根据主要几何参数绘制轴面投影图,自动计算F-L曲线与比转速,再根据不同的比转速跳转到低比转速或中高比转速叶轮的设计界面;而后,确定进口边位置、进出口安放角及其流线加厚规律直至叶片绘制界面;最后,通过调整轴面截线图生成叶片木模图,输出主要尺寸参数和水力型线给三维建模软件。

图3 离心泵水力设计软件程序流程图

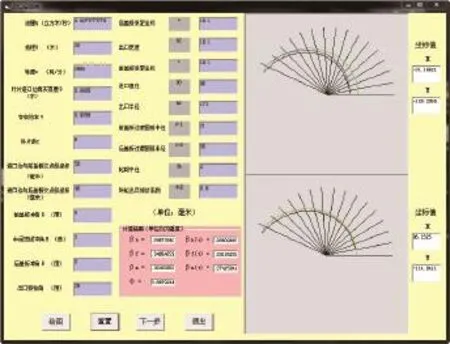

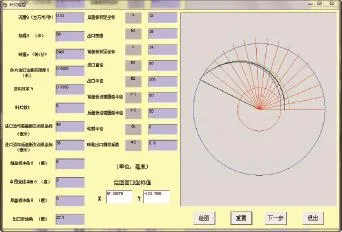

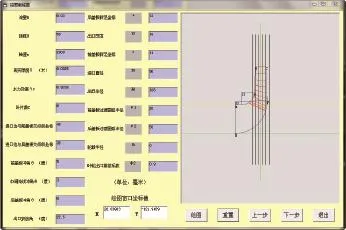

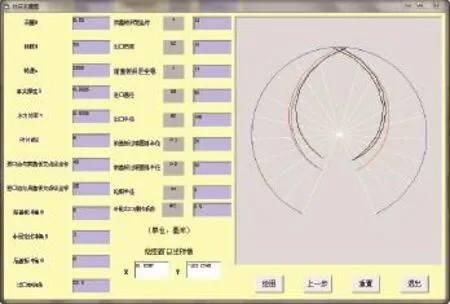

离心泵水力设计软件主要包括22个界面,这里限于篇幅仅列出最后4个界面,如图4~7所示。

图4 安放角计算及流线加厚

图5 叶片绘型

图6 轴面截线图

图7 叶片木模图

3 主油泵水力性能预测模型

3.1湍流模型的选取

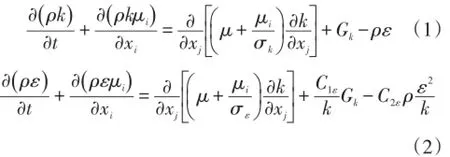

利用雷诺时均方程解析离心泵内部湍流流动,采用标准k-ε模型封闭雷诺方程,见式(1~2)。

标准k-ε模型的湍流粘度见式(3)。

式中:C1ε=1.44;C2ε=1.92;Cμ=0.09;σk=1.0;σε=1.3。

3.2边界条件的确定

选用多重参考坐标系模拟叶轮与蜗壳动静交界面的耦合问题,叶轮区域为运动坐标系,蜗壳区域为固定坐标系,边界条件如下:

(1)进口边界条件:采用速度进口,通过改变进口速度模拟不同工况的流场。

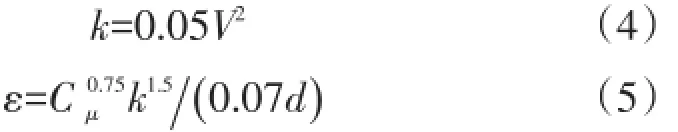

进口湍动能k和扩散率ε见式(4~5)。

式中:V为进口截面平均流速;d为入口段特征尺寸。

(2)出口边界条件:采用充分发展条件,假设所有变量的扩散通量为零。

(3)壁面边界条件:采用无滑移固壁条件,并由壁面函数法确定固壁附近流动。

工作介质为润滑油,同时,连续性方程、动力方程、湍动能方程和湍动能耗散方程均采用二阶迎风格式离散,压力与速度耦合方式采用压力-速度修正方法SIMPLEC算法。

3.3外特性参数的提取

利用FLUENT软件可以直接提取流量、压力、扭矩、轴向力等外特性参数,而扬程、水力效率和径向力则为次生参数。

(1)扬程

单位重量流体从进口到出口的能量增加为扬程,可以通过进、出口压差与重度的比值来计算,见式(6)。

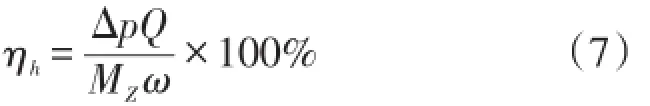

(2)水力效率

输出功率与输入功率的比值即为水力效率,可以通过进、出口压差和流量乘积与扭矩和角速度乘积的比值来计算,见式(7)。

式中:MZ为扭矩;ω为角速度。

(3)径向力[8]

由于叶轮出口与蜗壳入口耦合面的静压分布为离散值,且耦合面为圆柱面,假定在耦合面各个网格节点附近静压均匀分布,可以认为作用在每个网格节点上的面积相等,首先,求解耦合面上每个节点上受到的作用力,然后,通过力的合成分解定理,分别计算y轴与z轴的作用力,最后,确定总作用力的大小和方向,见式(8~9)。

式中:R2为叶轮出口半径;B2为叶轮出口宽度;N为叶轮出口与蜗壳入口耦合面网格节点个数;Pi为第i个网格节点的压强;Fi为包含第i个网格节点微小区域的压力;xi、yi、zi为第i个网格节点的三维坐标;、为包含第i个网格节点微小区域的压力在y轴、z轴方向的分量;Fy、Fz为径向力在y轴、z轴方向的分量;F为径向力的大小;α为径向力与y轴方向的夹角。

4 主油泵转子结构强度分析模型

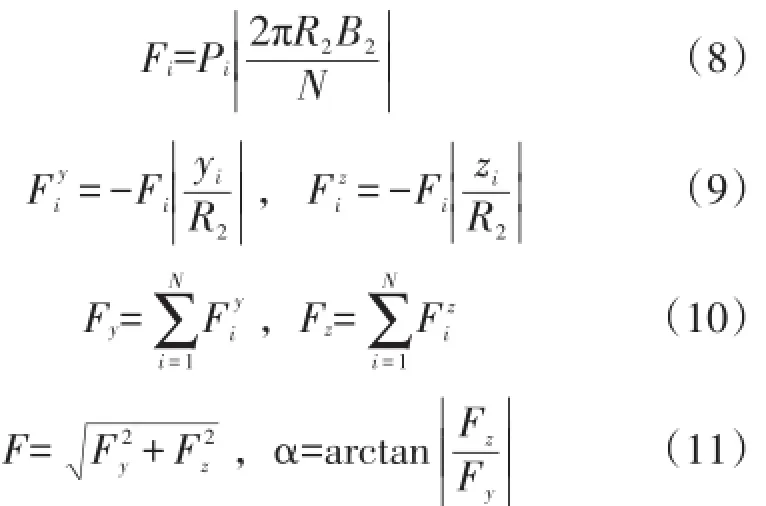

4.1主油泵转子基本结构型式

主油泵转子主要由叶轮、泵轴、套筒、联接键等零件组成,通过UG软件建立的主油泵转子三维模型如图8所示。

图8 主油泵转子三维模型

4.2主油泵转子力学分析模型

汽轮机组主要包括启动、正常运行、停机、超速等典型工况,其中启动工况与停机工况汽轮机转子转速缓慢变化,其承受的扭矩和径向力均比正常工况小,同时,超速试验工况承受的扭矩和径向力为4种工况的最大值,因此,超速110%工况可以作为主油泵转子结构强度验证工况。

主油泵转子的力学边界条件:流体传递给叶轮的扭矩,由于蜗壳结构的不对称引起的径向力,轴系零件的重力,轴系高速旋转引起的离心力,其中,离心力与径向力是影响最大的2个负荷。

由于主油泵叶轮材料的屈服强度远小于其他零件,仅采用材料力学计算方法无法完全掌握其力学性能,因此,这里基于有限法建立主油泵结构强度分析模型,其三维模型与力学边界条件如图9所示。

图9 力学边界条件

与汽轮机转子联接端视为固定端,另一端浮动轴承处视为固定支撑(偏安全),叶轮承受的流体压力矩和径向力以流固耦合的方式直接施加到有限元模型上,同时考虑重力影响和高速运转条件下的离心力影响。

5 主油泵集成设计系统设计实例

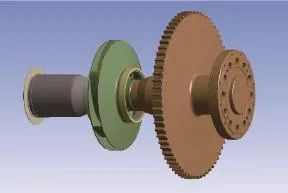

5.1主油泵设计要求与设计方案

这里以60 Hz-300 MW机组主油泵的全新设计作为设计实例,验证主油泵集成设计系统的有效性和可行性。主油泵设计边界条件,如表1所示。

表1 设计要求

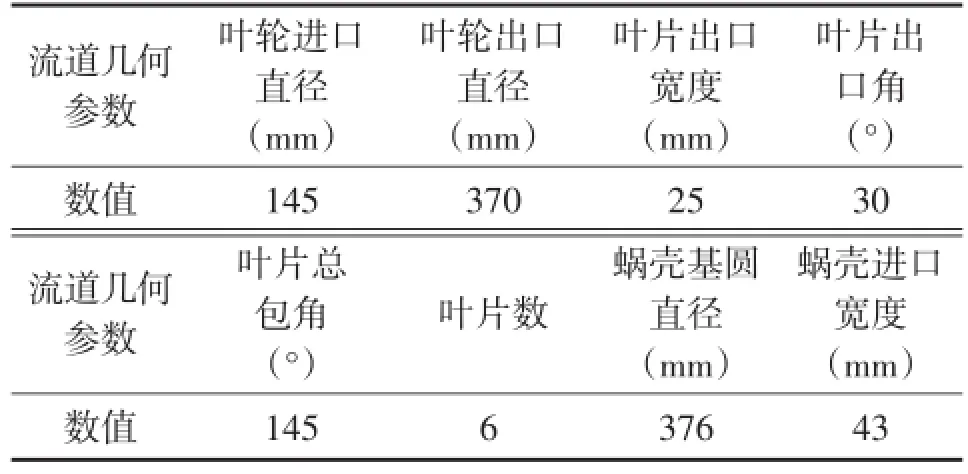

利用编制的主油泵水力设计软件,获得主油泵的叶片型线和流道几何参数,如表2所示。

表2 流道几何参数

5.2水力性能预测与结构强度分析

这里仅列出最终设计方案的水力性能预测与结构强度分析。

5.2.1水力性能预测结果

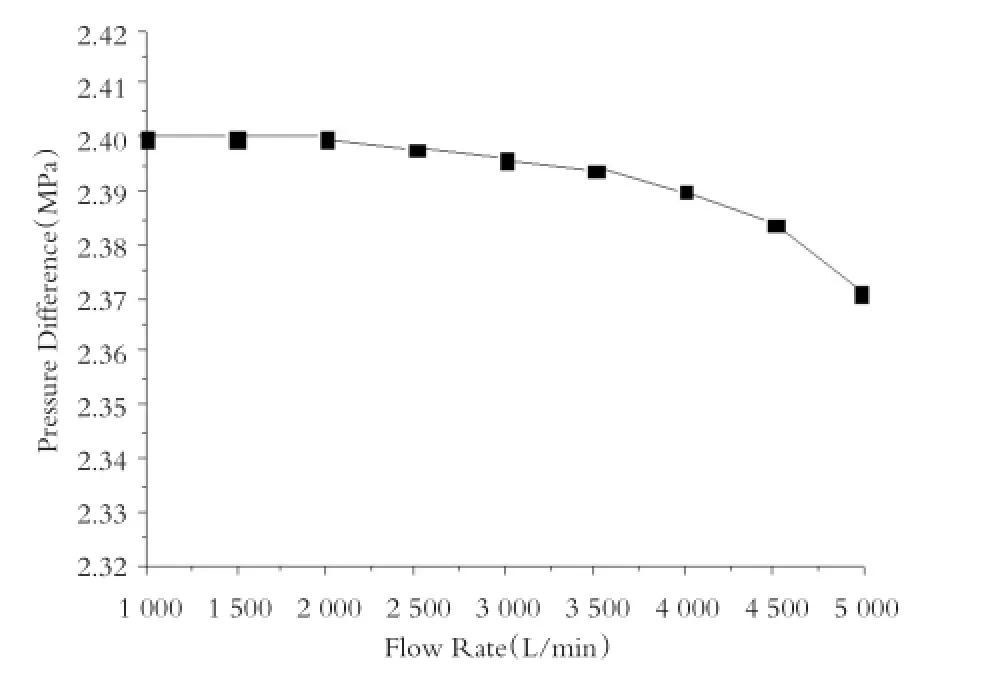

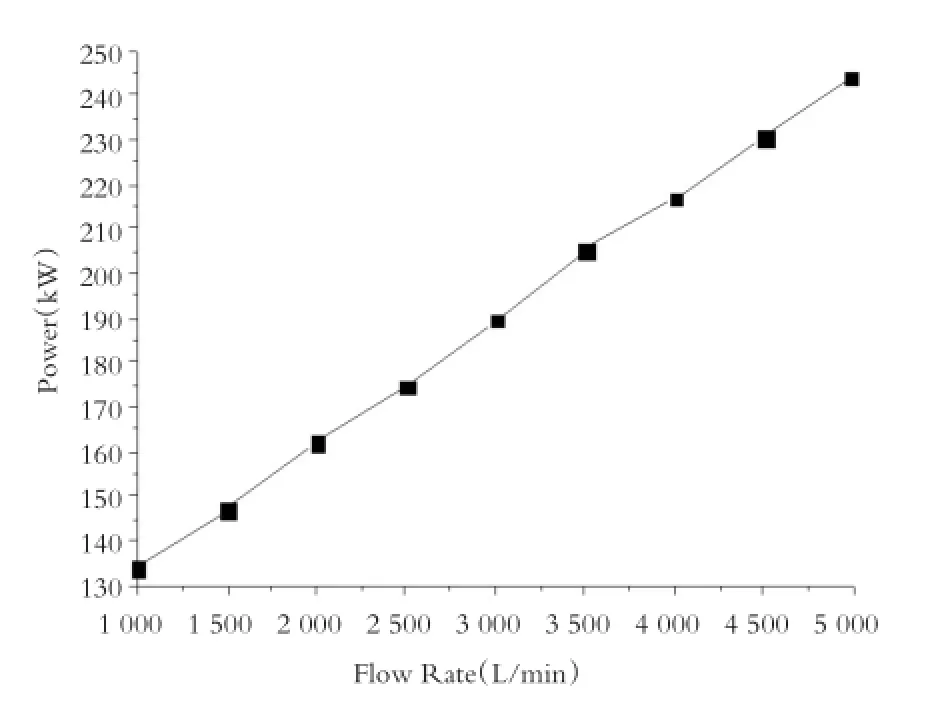

设计工况点的水力性能如图10~12所示。

图10 流量-压差曲线

图11 流量-功率曲线

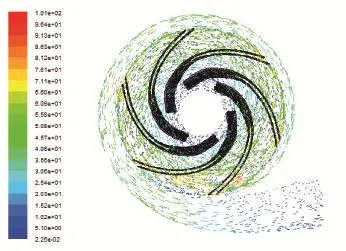

叶片表面静压分布与全流道速度矢量分布,如图13~14所示。

图14 全流道速度矢量分布

5.2.2结构强度分析结果

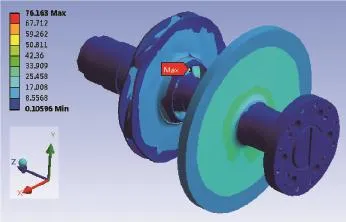

这里仅列出超速110%工况的主油泵转子静力学分析结果,应力分布和变形云图如图15~16所示。

图15 应力分布云图

图16 变形分布云图

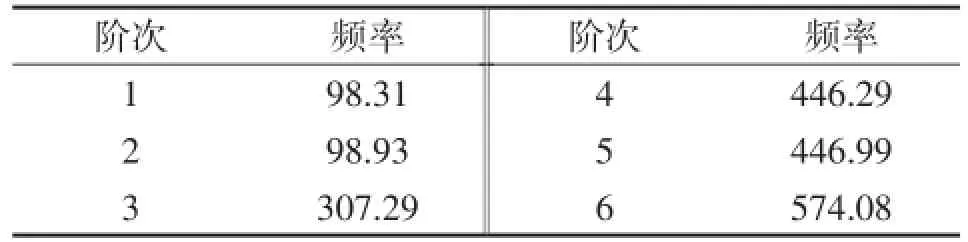

主油泵转子的前6阶固有频率如表3所示。

表3 固有频率

5.3分析结果评价

水力性能预测结果表明新设计主油泵在设计工况点4 100 L/min的进、出口压差为2.386 MPa,根据经验试验值低于设计值0.05 MPa,其水力性能满足要求,同时,叶轮各流道速度分布均匀、无脱流,各流道速度变化趋势较为合理,叶轮与蜗壳匹配良好,流量-压差曲线平坦,可运行区域较为宽广。

正常运行工况,主油泵转子最小安全系数为2.098,满足铜质叶轮安全因子大于2的要求。超速110%工况,主油泵转子最大变形量为0.018 8 mm,出现在叶轮轮缘处。主油泵转子最大应力点出现在泵叶轮叶片头部,最大应力值为76.16MPa,最小安全系数为1.707。

主油泵泵轴最高应力≤10 MPa,无需进行疲劳计算;主油泵转子的前3阶固有频率与激励频率及其倍频相隔较远,具有较大安全裕度,不会引起共振,因此,主油泵转子结构强度满足安全运行要求。

综上所述,全新设计的300 MW机组主油泵的水力性能和结构强度均满足设计要求。

6 结论

(1)在流动分析理论与结构分析理论的基础上,编制了低比转速离心泵水力设计软件,与基于ANSYS WORKBENCH软件平台的水力性能预测模型和结构强度分析模型相结合,构建了主油泵集成设计系统。

(2)以60 Hz-300 MW机组主油泵的全新设计作为设计实例,验证了主油泵集成设计系统的有效性和可行性。

(3)主油泵集成设计系统完全满足汽轮机油系统中主油泵的自主设计要求,将解决主油泵、升压泵及其类似的低比转速离心泵的全新设计或改型设计问题。

参考文献

[1]Voorde J V,Dick E,Vierendeels J.Performance prediction of centrifugal Pumps with steady and unsteady CFD-methods [J].International on Advances in Fluid Mechanics,2002:559-568.

[3]符杰,赖喜德,宋文武,等.基于性能预测的离心泵改型及优化设计[J].流体机械,2009,37(9):42-45.

[4]Goto A,zangeneh M.Hydrodynamic design of pump diffuser using inverse design method and CFD[J].ASME Journal of Fluid Engineering,2002,124(2):319-328.

[5]GotoA,MotohikoN.Hydrodynamicdesignsystemfor pumps based on 3-D CAD,CFD,and inverse design method [J].ASME Journal of Fluid Engineering,2002,124(2):329-335.

[6]王洋,王洪玉,张翔.基于流固耦合理论的离心泵冲压焊接叶轮强度分析[J].农业工程学报,2011,27(3):131-136.

[7]张晖,李宝良.基于ANSYS软件的高压小流量离心泵泵轴模态分析[J].水泵技术,2010,(6):18-21.

[8]袁丹青,张建.双蜗壳离心泵径向力数值分析[J].流体机械,2010,38(12):18-22.

Research on Integrated Design System of Main Oil Pump under Multi-software Condition

Yang Zuowei,Zeng Linggang,Zhao Shiquan

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

Abstract:Owing to independent design requirements of main oil pump for steam turbine oil system,on the basis of flow analysis and structural analysis theory,the hydraulic design software of low specific speed centrifugal pump was established.Combining hydraulic performance prediction models with structural strength analysis model based on ANSYS WORKBENCH software platform,the integrat⁃ed design system of main oil pump was established.At the same time,the new design of main oil pump for 60 Hz-300 MW unit as de⁃sign example was done.The effectiveness and feasibility of main oil pump integrated design system were verified.

Key words:main oil pump,integrated design,performance prediction,structural analysis

中图分类号:TK263

文献标识码:A

文章编号:1674-9987(2016)02-0001-07

DOI:10.13808/j.cnki.issn1674-9987.2016.02.001

作者简介:杨佐卫(1980-),男,工学博士,工程师,毕业于四川大学机械工程专业,主要从事汽轮机润滑油系统设计与仿真工作。