鳍片管磨损特性的数值研究

2016-07-22赵伶玲

钟 磊, 赵伶玲, 储 墨

(1. 东南大学 能源与环境学院, 能源热转换及其过程测控教育部重点实验室, 南京210096;2. 华能莱芜发电有限公司, 山东莱芜 271102)

鳍片管磨损特性的数值研究

钟磊1,赵伶玲1,储墨2

(1. 东南大学 能源与环境学院, 能源热转换及其过程测控教育部重点实验室, 南京210096;2. 华能莱芜发电有限公司, 山东莱芜 271102)

摘要:对矩形鳍片管、螺旋型鳍片管、H型鳍片管和双H型鳍片管进行了三维气固两相数值模拟,对比分析了基管及鳍片的磨损特性.结果表明:螺旋型鳍片管基管附近流场速度较大,使得其基管磨损较其他3种鳍片管更严重;H型鳍片管和双H型鳍片管鳍根附近颗粒质量浓度较大,鳍片开口处轴向速度的存在减小了颗粒的撞击角度,减轻了对鳍根的磨损;双H型鳍片管不仅刚性好,而且其基管和鳍片的抗磨损性能都较好.

关键词:鳍片管; 磨损; 颗粒浓度; 流场; 数值模拟

鳍片管是锅炉设备的重要换热元件之一,因其结构紧凑、能增加参与对流换热的总有效面积及减少管外传热热阻等优点而得到广泛应用.常用的鳍片管有H型鳍片管、双H型鳍片管和螺旋型鳍片管等.鳍片管磨损会影响换热器的换热效率,严重时还会使管子发生泄漏,迫使锅炉停机,给生产带来巨大的经济损失和安全隐患.近几年,低低温电除尘技术因其较高的除尘效率而得到广泛关注,其方法是在静电除尘器之前增加烟气冷却器(或低低温省煤器),将120~160 ℃的烟气降低至80~95 ℃后送入静电除尘器,从而提高静电除尘器的除尘效率.为了提高换热效率,烟气冷却器通常采用鳍片管,但烟气冷却器内烟气的粉尘浓度较高,使得该换热设备的管束磨损问题较为严重[1].因此,鳍片管的磨损问题更需得到关注和解决.

顾璠等[2]实验分析了各管子磨损较严重的部位,得出了管子磨损的影响因素,并提出了相应的防磨措施.连虎等[3]对翅片管进行了二维气固两相数值模拟,根据颗粒轨迹定性分析了翅片数目、翅片相对高度和颗粒直径等对翅片管磨损性能的影响.史月涛等[4]应用三维颗粒动态分析仪(PDA)对螺旋翅片管防磨和防积灰的特性进行了实验研究,得出翅片间颗粒密度和流场速度呈抛物线分布规律,这种分布规律降低了固体颗粒对翅片壁面的撞击能量,减轻了对翅片和基管的磨损.周云龙等[5]根据飞灰质量浓度和烟气速度的计算式建立了以易测取量为输入参数的磨损预测数学模型,对受热面的磨损量进行预测,并将其表示为过量空气系数与飞灰细度的函数.结果表明,过量空气系数和飞灰细度对磨损量影响显著.

目前,关于管子磨损的研究大多采用二维模型,研究对象多为粉尘浓度相对除尘器入口烟道更低的尾部烟道,且针对各鳍片管磨损特性的对比鲜见报道.笔者采用Fluent软件对矩形鳍片管、螺旋型鳍片管、H型鳍片管和双H型鳍片管进行了三维数值模拟,对比分析其磨损特性,为工业应用中换热器的设计提供理论指导.

1数学模型

1.1物理模型

鳍片管外部连续相的流动属于稳态的不可压缩流动,该过程可采用连续性方程和N-S方程来描述.采用标准k-ε湍流模型[6],固体颗粒采用离散相模型(DPM)进行描述,并采用随机轨道模型[7]来模拟颗粒实际的运动情况.

计算中考虑流体和颗粒间的相互作用,采用双向流固耦合计算[8].当颗粒通过每个控制体时,通过检查颗粒的动量变化来计算连续相与离散相之间的的动量传递.

采用Fluent软件中定义的磨损模型来计算磨损量,模拟颗粒对壁面的磨损.磨损方程为

(1)

式中:Re为磨损速率;Np为颗粒数目;qm,p为颗粒流撞击壁面时的质量流量;C(dp)为关于颗粒直径的函数,取值为13 μm;α为颗粒和壁面的撞击角度;v为颗粒的相对速度;b(v)为关于颗粒相对速度的函数;Af为颗粒在壁面上的投影面积;C、f和b根据壁面边界条件定义,与材料物性无关.

1.2几何模型及网格划分

为了更加精确地模拟鳍片管外的实际流动情况,在有限空间域内对单根鳍片管进行了三维数值模拟.将直径42 mm,厚3 mm的鳍片管置于100 mm×100 mm×24 mm的长方体计算域中心处.为使结果更具可比性,所计算的矩形、H型、双H型和螺旋型鳍片管的几何结构均在直径42 mm、厚3 mm的基管基础上,具有相同的表面扩展率,鳍片厚度均取2 mm.其中,螺旋型鳍片管鳍高为hf=15 mm,鳍片间距为Sf=8 mm.

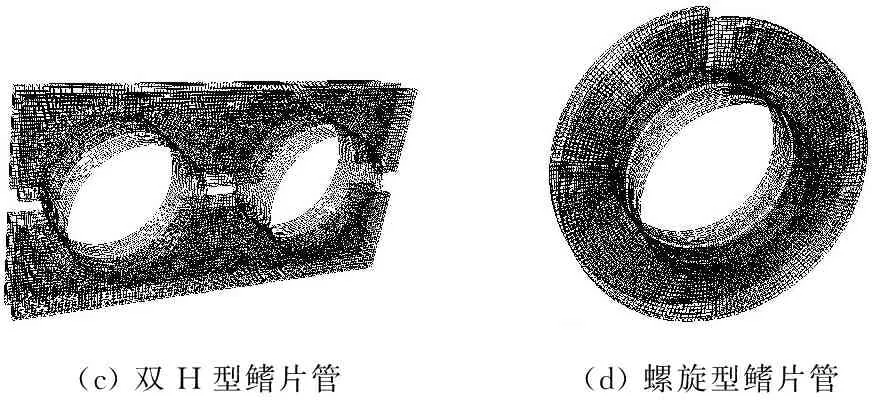

为了提高网格质量,除螺旋型鳍片管整体结构比较复杂,采用非结构化四面体网格外,对各个模型网格划分尽量采用结构化六面体网格,在保证计算精度的前提下,调整网格数量,保证计算量在计算机内存允许范围内,最终网格尺寸为1 mm×1 mm×1 mm,矩形、H型、双H型和螺旋型鳍片管模型的网格数在60~80万个不等.各模型网格见图1.

(a)矩形鳍片管(b)H型鳍片管

(c)双H型鳍片管(d)螺旋型鳍片管

图1各鳍片管模型及网格示意图

Fig.1Models and grid division of various finned tubes

1.3数值计算方法

工业上电除尘器入口烟气速度通常为5~8 m/s,此处选取6 m/s,来流方向为x轴正方向,选取速度入口和压力出口的边界条件.矩形计算区域其余4个面设置为墙壁无滑移边界条件,边界类型设置为逃逸;鳍片管管壁及鳍片外壁设置为墙壁边界条件,边界类型为反射.颗粒相在入口界面均匀入射,固相初始速度为6 m/s,速度方向与气相来流方向相同.固相采用惰性颗粒,根据工程实际情况,取颗粒密度为2 000 kg/m3,平均粒径为13 μm,质量流量为0.000 216 kg/s.

近壁面处的网格使用标准壁面函数法近似处理.压力速度耦合计算方法采用格林-高斯基的Simple算法.气相边界条件为无滑移边界条件.

2结果与讨论

2.1磨损速率

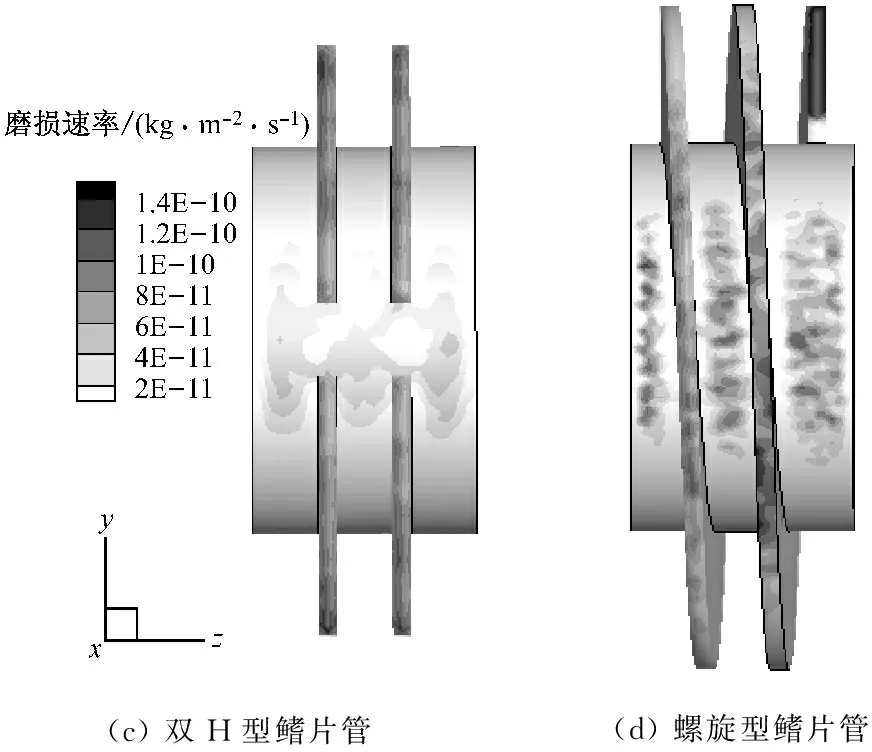

对矩形、螺旋型、H型和双H型鳍片管进行了三维气固两相数值模拟,各鳍片管磨损速率云图见图2.由图2可知,4种类型的鳍片管在基管和鳍片上都有不同程度的磨损.进一步对基管磨损速率进行统计,磨损速率大于1×10-10kg/(m2·s)的面积(即磨损较严重的区域)占整个管子的比例分别为:矩形鳍片管2.339%、H型鳍片管0.078%、双H型鳍片管0.008%以及螺旋型鳍片管2.644%.

(a)矩形鳍片管(b)H型鳍片管

(c)双H型鳍片管(d)螺旋型鳍片管

图2矩形、H型、双H型及螺旋型鳍片管磨损速率云图

Fig.2Erosion rate distribution of rectangle, single H-type, double H-type and spiral finned tubes

同样,对鳍片磨损速率进行统计,磨损速率大于5×10-11kg/(m2·s)的面积占整个鳍片面积的比例分别为:矩形鳍片管2.953%、H型鳍片管2.957%、双H型鳍片管1.416%以及螺旋型鳍片管2.163%.

结合磨损速率统计和图2可知,各鳍片管基管磨损严重程度的大小依次为:螺旋型鳍片管>矩形鳍片管>H型鳍片管>双H型鳍片管;各鳍片管鳍片磨损严重程度的大小依次为:H型鳍片管>矩形鳍片管>螺旋型鳍片管>双H型鳍片管.

2.1.1基管磨损速率

进一步对数据进行分析,图3给出了各鳍片管两鳍片中心截面迎流面侧磨损速率分布曲线.由图3可知,4种鳍片管的磨损均在迎流方向-45°~45°,但磨损速率存在明显差异.双H型鳍片管抗磨损特性最好,最大磨损速率约为6×10-11kg/(m2·s);H型鳍片管次之,最大磨损速率约为8×10-11kg/(m2·s);矩形鳍片管磨损速率大于H型鳍片管,最大磨损速率约为1.4×10-10kg/(m2·s);而螺旋型鳍片管的磨损速率与矩形鳍片管差别不大,最大磨损速率约为1.7×10-10kg/(m2·s),为H型鳍片管和双H型鳍片管的2~3倍,磨损速率远大于这2种鳍片管.从基管磨损速率的对比可以看出,基管部分磨损速率的大小依次为:螺旋型鳍片管>矩形鳍片管>H型鳍片管>双H型鳍片管.

图3 各鳍片管基管磨损速率的对比

Fig.3Comparison of erosion rate at the base tube area among various finned tubes

2.1.2鳍片磨损速率

图4给出了鳍片磨损速率的分布.由图4可知,矩形、H型和双H型3种鳍片管的鳍片磨损速率差别不大,平均磨损速率约为1.3×10-10kg/(m2·s),而螺旋型鳍片管鳍片磨损速率明显较小,平均磨损速率约为4.2×10-11kg/(m2·s),仅为其他3种鳍片管鳍片的1/3左右.这是由于矩形、H型和双H型鳍片管的鳍片表面与来流方向垂直,受到来流的直接冲刷,鳍片磨损较为严重;螺旋型鳍片管鳍片为圆弧形,只有靠近0°附近受到比较严重的冲刷,随着来流沿鳍片表面流动,颗粒对鳍片的撞击角度逐渐减小,从而对鳍片的磨损也随之减少.

图4 各鳍片管鳍片磨损速率的对比

Fig.4Comparison of erosion rate at the fin area among various finned tubes

综合图3和图4可以看出,矩形鳍片管鳍片最大磨损速率约为2×10-10kg/(m2·s),约为基管的1.4倍;H型鳍片管鳍片最大磨损速率为1.7×10-10kg/(m2·s),约为基管的1.6倍;双H型鳍片管鳍片最大磨损速率为1.7×10-10kg/(m2·s),约为基管的2.8倍.

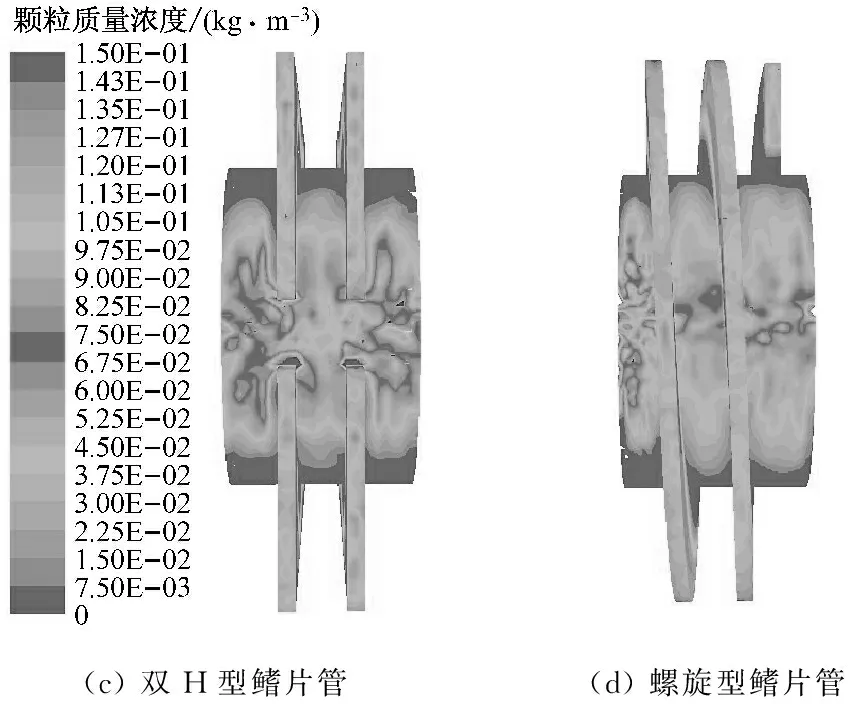

2.2颗粒质量浓度

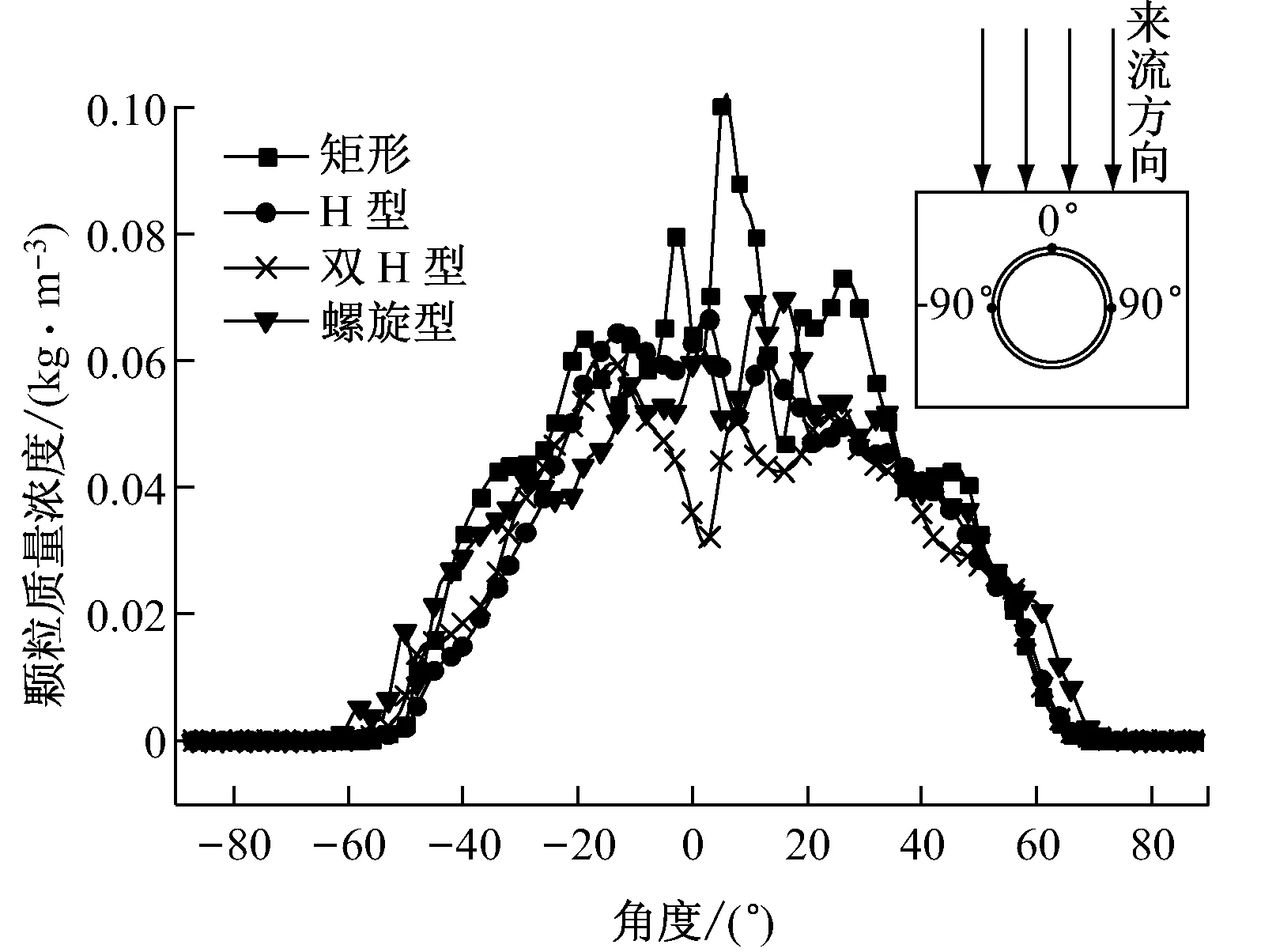

图5给出了各鳍片管迎流面颗粒质量浓度分布.从图5可以看出,矩形鳍片管在基管处颗粒质量浓度较大,这是矩形鳍片管基管磨损速率较大的原因之一;螺旋型鳍片管颗粒质量浓度分布较均匀;H型和双H型鳍片管鳍根附近颗粒比较集中,但从图2可以看出,在鳍根处并没有出现相应的较大的磨损速率,这是由于H型鳍片的开缝使得基管迎风面上驻点处具有一定的速度,形成轴向冲刷管壁,这和普通管有本质的区别[9],轴向速度的产生减小了颗粒的撞击角度,磨损速率相应减小.这4种鳍片管鳍片上颗粒质量浓度分布没有明显差别.

2.2.1基管处颗粒质量浓度分布

图6(a)给出了基管处的颗粒质量浓度分布.从图6(a)可以看出,4种鳍片管基管处的颗粒质量浓度差别并不大.矩形鳍片管在0°附近颗粒质量浓度最大,达到0.10 kg/m3,且总体上颗粒质量浓度比其他3种鳍片管稍大.这是由于矩形鳍片管鳍片的阻挡使得颗粒绕流,在靠近鳍片的区域形成附面层,颗粒质量浓度较小,而在远离鳍片的中心区域颗粒质量浓度较大,颗粒集中分布在基管附近.H型和双H型鳍片管由于鳍片开口,使得颗粒在基管处分布较均匀,在中心区域颗粒质量浓度比螺旋型和矩形鳍片管小,H型鳍片管的最大质量浓度约为0.07 kg/m3.螺旋型鳍片管与H型鳍片管基管处的颗粒质量浓度差别不大.而双H型鳍片管管子阻力比H型鳍片管大,所以颗粒质量浓度更小,其最大质量浓度约为0.06 kg/m3.基管处部分颗粒质量浓度大小依次为:矩形鳍片管>螺旋型鳍片管>H型鳍片管>双H型鳍片管.

(a)矩形鳍片管(b)H型鳍片管

(c)双H型鳍片管(d)螺旋型鳍片管

图5矩形、H型、双H型及螺旋型鳍片管的颗粒质量浓度分布

Fig.5Particle concentration distribution of rectangle, single H-type, double H-type and spiral finned tubes

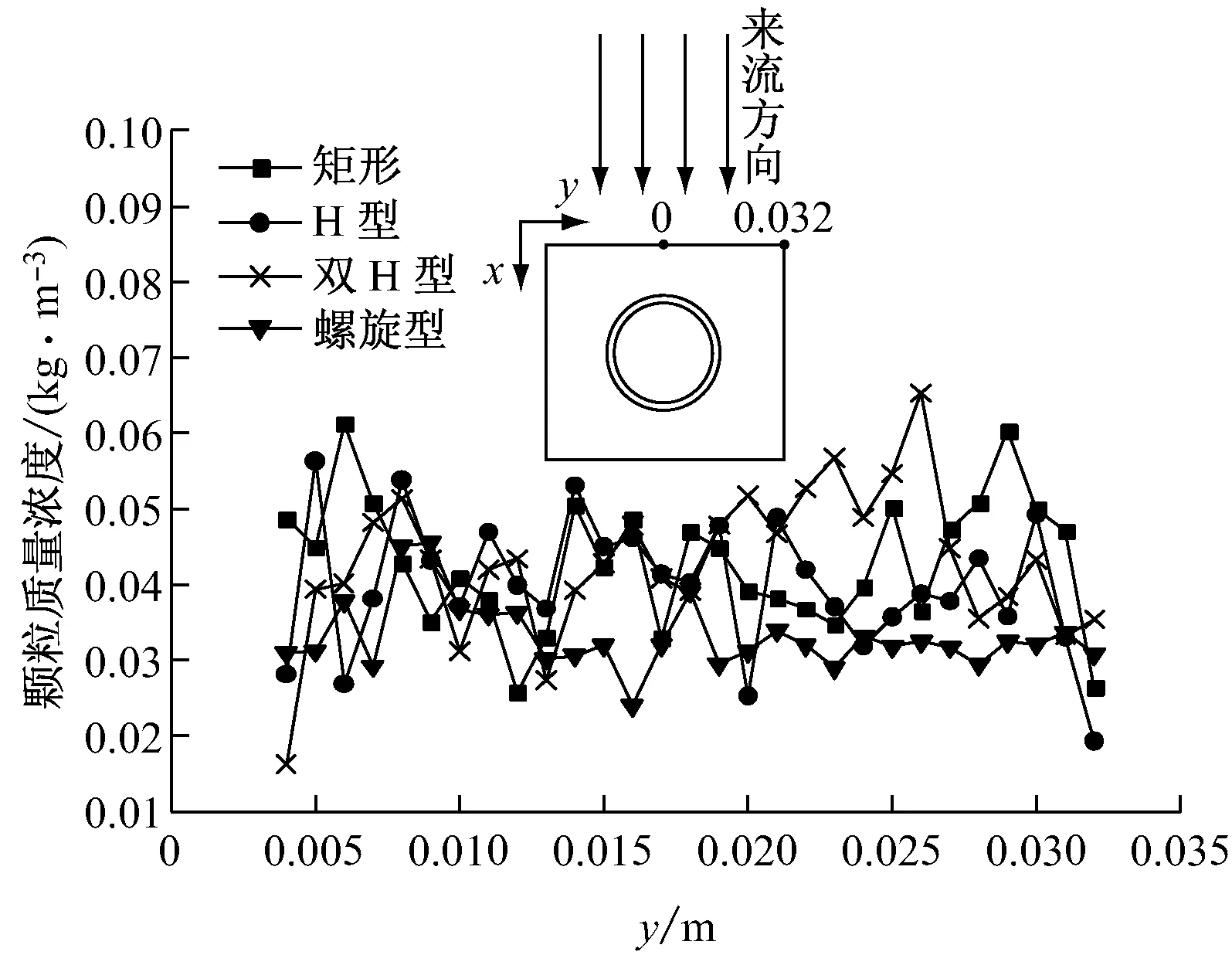

2.2.2鳍片处颗粒质量浓度分布

图6(b)为鳍片迎流面中心线上颗粒质量浓度分布图.从图6(b)可以看出,除螺旋型鳍片管鳍片表面为圆弧形,避免了来流对鳍片的直接冲刷,颗粒质量浓度较其他3种鳍片管稍小外,其他3种鳍片管鳍片处颗粒质量浓度分布差别不大,在0.03~0.05 kg/m3内波动.

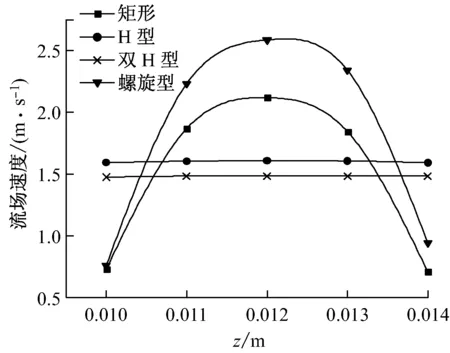

2.3流场速度对比

2.3.1基管流场速度分布

图7给出了线1及线2上x方向的流场速度分布. 从图7可以看出,4种鳍片管在靠近基管附近的流场速度存在明显差别,且中心区域与鳍根附近流场分布也有所不同.H型和双H型鳍片管的流场分布比较均匀,中心区域与鳍根区域流场速度差异不大,体现出H型和双H型鳍片管对来流的整合作用.线1上(距基管1 mm处)H型鳍片管的流场速度为1.1 m/s左右,而双H型鳍片管的流场速度为0.9 m/s左右,稍低于H型鳍片管.矩形和螺旋型鳍片管的流场速度呈抛物线分布,即中心区域流场速度较大,鳍根区域流场速度较小.螺旋型鳍片管基管附近的流场速度整体大于矩形鳍片管,中心区域最大流场速度约为1.8 m/s,约为矩形鳍片管最大流场速度的1.4倍、H型和双H型鳍片管最大流场速度的2倍,较大的流场速度使螺旋型鳍片管磨损较为严重.中心区域平均流场速度大小依次为:螺旋型鳍片管>矩形鳍片管>H型鳍片管>双H型鳍片管.鳍根区域流场速度大小依次为:H型鳍片管>双H型鳍片管>螺旋型鳍片管>矩形鳍片管.

(a) z=12 mm截面与迎流面交界线上

(b) 鳍片迎流面中心线上

Fig.6Particle concentrations at base tube and fin area of various finned tubes

(a) 线1(距基管1 mm)

(b) 线2(距基管2 mm)

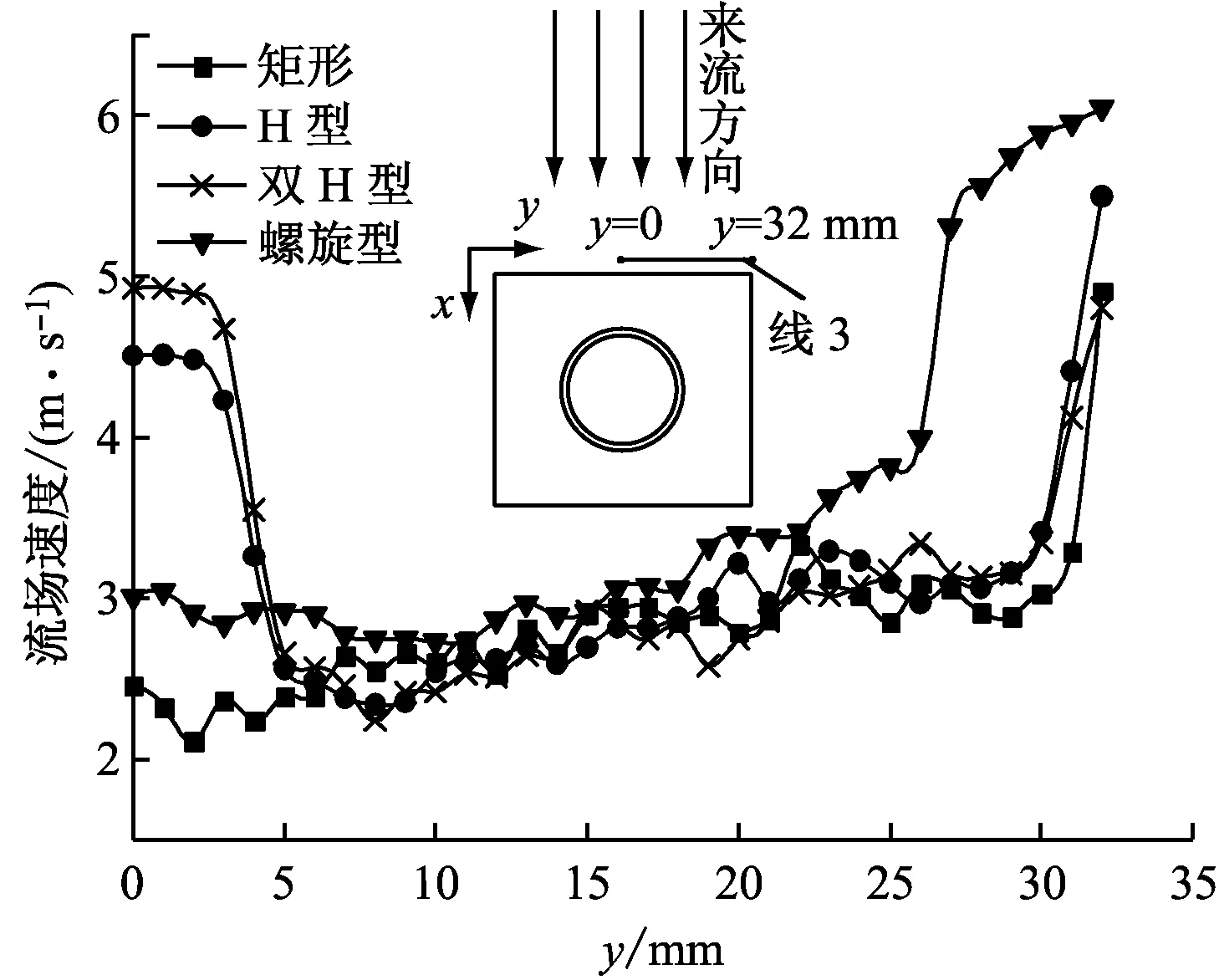

2.3.2鳍片处流场速度分布

图8为线3上x方向的流场速度分布图.从图8可以看出,矩形、H型和双H型鳍片管在距鳍片1 mm处的流场速度差别不大,随着y的增大螺旋型鳍片管流场速度有明显增大的趋势.0 图8 线3(距鳍片1 mm)上流场速度分布图 Fig.8Velocity distribution along line 3 (1 mm away from the fin) 3结论 (1) 双H型鳍片管迎流面鳍片抗磨性能与H型鳍片管相近,前者是2根基管共用一个鳍片,磨损较严重的区域占总鳍片面积比例较小,且双H型鳍片管基管的磨损速率在4种鳍片管中最小,呈现出较好的抗磨损性能. (2) 螺旋型鳍片管由于鳍片表面为圆弧形,避免了来流的直接冲刷,鳍片上抗磨损性能在4种鳍片管中最好;螺旋型鳍片管基管附近流场速度较大,使其基管磨损较为严重.由于螺旋型鳍片管生产工艺较为简单,造价相对低廉,目前应用较为广泛,但是在对含尘浓度高的烟气流省煤器设计时,需对螺旋型鳍片管进行改进. 参考文献: [1]谢庆亮.低低温电除尘技术在宁德电厂600 MW机组上的应用[C]//第15届中国电除尘学术会议论文集.湖北:中国环境保护产业协会电除尘委员会,2013. [2]顾璠,许晋源.气固两相流场的湍流颗粒浓度理论模型[J].应用力学学报,1994,11(4):11-18. GU Fan, XU Jinyuan. Turbulence particle concentration theory model of gas-solid two phase flow field[J].Chinese Journal of Applied Mechanics,1994,11(4):11-18. [3]连虎,陈喜庆,董建华,等.鳍片式换热器管束磨损问题的数值模拟[J].东北电力大学学报(自然科学版),2008,28(1):81-85. LIAN Hu, CHEN Xiqing, DONG Jianhua,etal. Numerical simulation on the erosion of finned heat exchangers[J].Journal of Northeast Dianli University(Natural Science Edition),2008,28(1):81-85. [4]史月涛,韩志航,孙奉仲,等.螺旋鳍片管防磨和防积灰特性的试验研究[J].动力工程,2006,26(1):145-148. SHI Yuetao, HAN Zhihang, SUN Fengzhong,etal. Experimental study on anti-abrasion and anti-ash-deposition property of spirally finned tubes[J]. Journal of Power Engineering,2006,26(1):145-148. [5]周云龙,陈军,薛广鑫.基于数学模型的煤粉锅炉管束磨损预测与分析[J].动力工程学报,2012,32(3):187-191. ZHOU Yunlong,CHEN Jun, XUE Guangxin. Prediction and analysis on tube bank erosion of pulverized coal-fired boilers based on mathematical model[J].Journal of Chinese Society of Power Engineering,2012,32(3):187-191. [6]LAUNDER B E, SPALDING D B. Lectures in mathematical models of turbulence[M]. London, England: Academic Press, 1972. [7]欧益宏,杜扬,肖杰,等.粒子在柱形旋流器中的随机轨道数值模拟[J].石油矿场机械,2006,35(1):27-29. OU Yihong, DU Yang, XIAO Jie,etal. Numerical simulation of partile in the columnial hydroclone using stochastic trajectory model[J]. Oil Field Equipment,2006,35(1):27-29. [8]Fluent Inc. Fluent user's guide[Z]. USA:Fluent Inc, 2005. [9]袁晓豆,史月涛.气固两相流绕流H型鳍片管流动及积灰特性的数值模拟[J].山东大学学报(工学版),2012,42(2):112-117. YUAN Xiaodou, SHI Yuetao. Numerical simulation of flow and ash deposition property on gas-solid flow around an H-finned tube[J]. Journal of Shandong University(Engineering Science), 2012,42(2):112-117. Numerical Simulation on Erosion Properties of Finned Tubes ZHONGLei1,ZHAOLingling1,CHUMo2 (1.School of Energy and Environment, Key Laboratory of Energy Thermal Conversion and Control of Ministry of Education, Southeast University, Nanjing 210096, China; 2. Huaneng Laiwu Power Generation Co., Ltd., Laiwu 271102, Shandong Province, China) Abstract:Three-dimensional numerical simulations were conducted on gas-solid two-phase flow respectively around the rectangle finned tube, spiral finned tube, single H-type finned tube and double H-type finned tube, so as to comparatively analyze the erosion properties of the base tube and fins. Results show that the erosion at base tube of the spiral finned one is more serious than other three tubes, due to the higher flow velocity around it; for single H-type and double H-type finned tubes, the particle concentration near the root of fin is relatively high, however, the existence of axial velocity helps to reduce the collision angle between particles and the base tube, and therefore alleviate the erosion degree at the root; the double H-type finned tube has not only good rigidity, but also better abrasive resistance for both the base tube and the fins. Key words:fined tube; erosion; particle concentration; flow field; numerical simulation 收稿日期:2015-07-03 作者简介:钟磊(1992-),男,四川资阳人,工程硕士,主要从事火电厂换热系统及换热器设计方面的研究. 文章编号:1674-7607(2016)05-0389-06中图分类号:TK172.4 文献标志码:A学科分类号:470.10 赵伶玲(通信作者),女,教授,博士生导师,电话(Tel.):13851680995;E-mail:zhao_lingling@seu.edu.cn.