高温氧气发生器在W火焰锅炉中的点火特性

2016-07-22闫高程

闫高程, 齐 心, 任 婷, 刘 石

(华北电力大学 能源动力与机械工程学院, 北京 102206)

高温氧气发生器在W火焰锅炉中的点火特性

闫高程,齐心,任婷,刘石

(华北电力大学 能源动力与机械工程学院, 北京 102206)

摘要:针对燃用无烟煤的W火焰锅炉在冷态启动过程中要消耗大量燃油的问题,提出了一种高温氧气直接点火技术:用少量燃油将氧气加热至高温状态,然后用高温氧气直接点燃无烟煤煤粉气流.利用热态点火实验和数值计算方法证明了该技术的可行性和有效性.结果表明:利用高温氧气发生器可将氧气安全可靠地加热至最高可达1 450 ℃的高温状态;在纯氧氛围的作用下,燃油具有瞬间燃尽的特点;高温氧气发生器出口处的温度场和氧气质量分数呈现均匀分布;当高温氧气发生器的点火热功率为700 kW时,无烟煤煤粉气流的火焰温度达到1 250 ℃,火焰长度超过8 m.

关键词:W火焰锅炉; 高温氧气发生器; 煤粉燃烧; 点火; 数值模拟

大型电站燃煤锅炉在冷态点火启动和低负荷稳燃过程中要消耗大量的燃油,相关数据表明,我国600 MW主力发电机组的平均年耗油量为451.62 t/台,整个电力工业耗油量已达到1.6×107t/a[1],因此各类电站燃煤锅炉节油技术得到了日益广泛的重视和研究.

目前,主要的电站燃煤锅炉节油技术有3种:等离子点火技术[2]、微油点火技术[3]和微油-富氧点火技术[4].这3种技术在燃用烟煤和褐煤机组上取得了良好的节油效果,但对于燃用无烟煤的W火焰锅炉,仍然存在煤粉燃尽率低、不能摆脱大油枪等问题,造成该类型锅炉在冷态启动过程中耗油量较高,经济性较差.

研究表明,无烟煤在富氧氛围下的着火温度比空气氛围下降低约50 K,燃尽温度下降约150 K[5],煤粉的最大燃烧失重率增大一倍,综合燃烧指数增大近5倍[6].因此,基于无烟煤在富氧氛围下的燃烧特性明显改善,笔者提出了高温氧气直接点火技术,以解决燃用无烟煤的W火焰锅炉点火耗油量偏高的问题.该技术的原理是在特定的高温氧气发生器内用极少量燃油将常温氧气加热至高温状态(本文实验中氧气温度最高达到1 450 ℃),然后再将高温氧气送入特殊设计的煤粉点火燃烧器中,直接点燃无烟煤煤粉气流.不同于常规的点火方法,在该技术中,高温氧气不仅具有氧化剂的助燃作用,而且作为热源直接点燃煤粉.

高温氧气直接点火技术的核心是高温氧气发生器和煤粉点火燃烧器.因此,笔者首先用热态实验方法研究了高温氧气发生器的性能特点,然后采用数值计算方法研究了不同工况下高温氧气发生器的着火特性和无烟煤煤粉气流在W火焰锅炉旋风筒点火燃烧器中的着火情况.

1高温氧气发生器

1.1高温氧气发生器原理

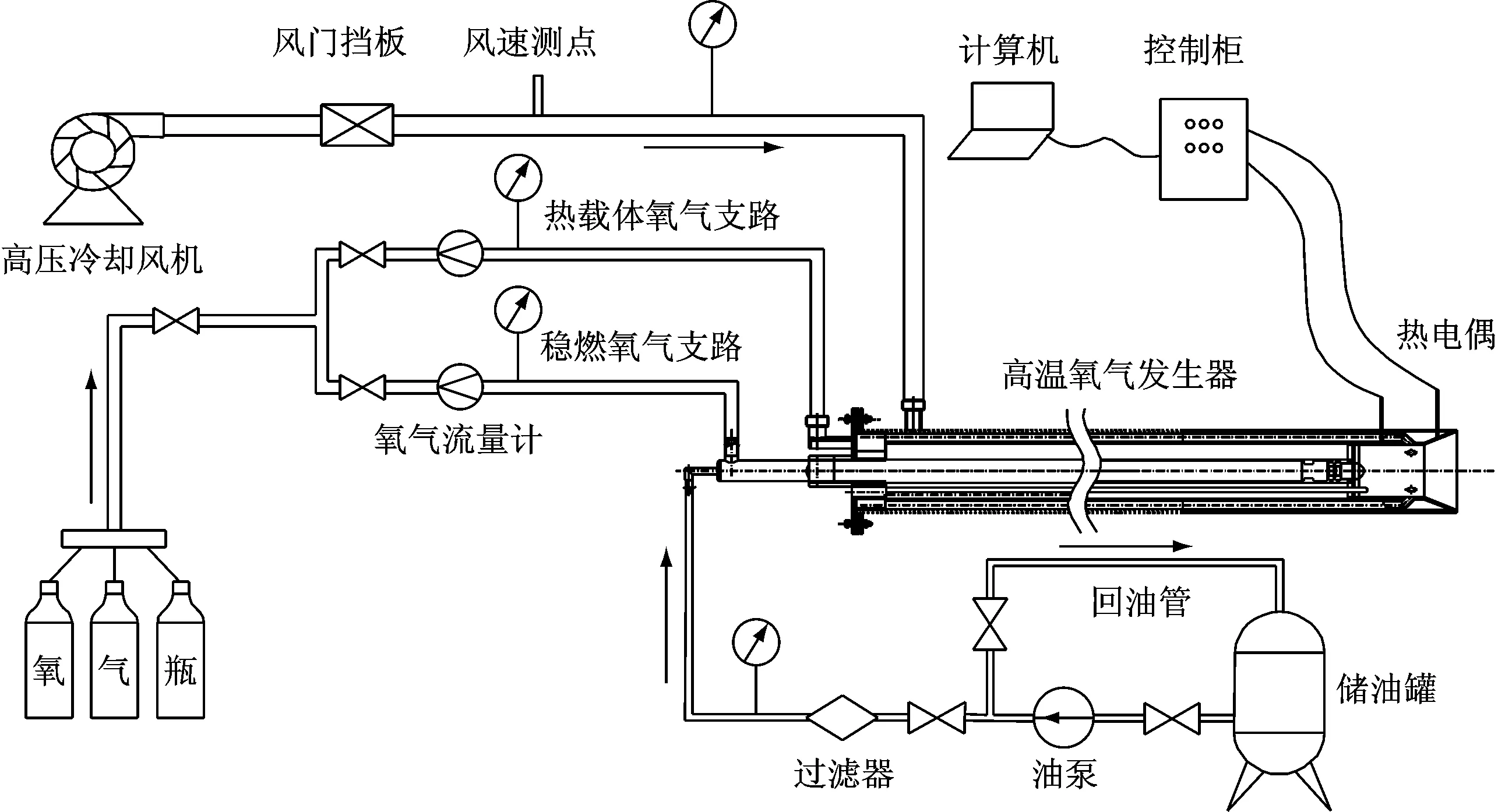

高温氧气发生器的原理如图1所示.该发生器的工作流程如下:燃油经燃油喷嘴雾化后喷射到燃油稳燃室内,然后与稳燃氧气喷嘴送入的氧气充分混合,在电打火装置的作用下,形成稳定持续的燃油火焰;大量的热载体氧气以切向旋流方式喷入到高温氧气加热室中,形成强旋流流场,与油火焰强烈混合,其中少部分氧气用于补充燃油燃尽所需的氧量,剩余的大量氧气则吸收燃油燃烧过程中释放的热量,温度急剧升高,形成高温氧气.

图1 高温氧气发生器的结构原理图

1.2高温氧气发生器实验台

高温氧气发生器实物如图2所示,热态点火实验系统如图3所示.该系统由燃油系统、氧气系统、高压风系统、壁温监测系统和高温氧气发生器组成.其中燃油压力为2.5 MPa,燃油质量流量为20~80 kg/h且可调;氧气压力为0.2~0.3 MPa,体积流量为200~1 000 m3/h;高压风压力为2 000 Pa;壁温监测采用铂铑-铂铑热电偶,最高测量温度可达1 600 ℃.

(a)前端(b)后端

图2高温氧气发生器实物图

Fig.2Real picture of the high-temperature oxygen generator

1.3高温氧气发生器的实验研究

高温氧气的温度和体积流量是影响煤粉点火效果的关键参数.因此,非常有必要通过实验研究确定不同工况下高温氧气体积流量与温度的对应关系.

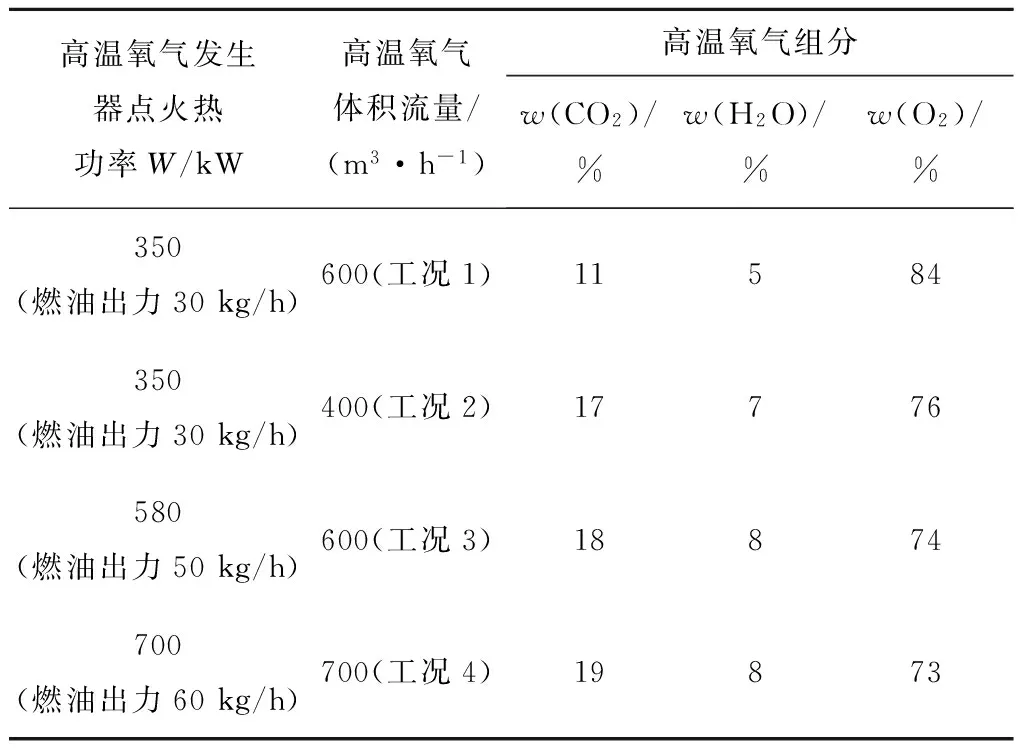

在实验中,发现雾化良好的燃油在纯氧氛围下的燃烧强度非常高,在高温氧气发生器的出口处燃油已经基本燃尽,人眼无法直接观察到燃油火焰,只能观察到剧烈抖动的无色气流热浪.然而CCD摄像机记录下的实验画面利用灰度的差异能够识别出高温区范围,但却不能识别出不同工况下的温度差别.选取4个具有代表性的典型工况,其相应的高温氧气发生器火焰如图4所示.由图4可以看出,大功率工况(即工况4)的高温区范围明显大于小功率工况的高温区范围.本实验的具体数据如表1所示.

图3 高温氧气发生器实验台系统图

(a)工况1(350kW)(b)工况2(350kW)

(c)工况3(580kW)(d)工况4(700kW)

图4不同工况下高温氧气发生器的火焰

Fig.4Flames generated by the high-temperature oxygen generator under different conditions

表1 高温氧气发生器点火实验数据

通过高温氧气发生器在不同工况下的性能实验,发现了燃油在高温氧气发生器出口瞬间燃尽的特点,并找到了高温氧气温度与体积流量之间的对应关系,证明该装置能够利用极少量燃油安全、可靠地将氧气加热到最高可达1 450 ℃的高温状态.

2数值计算

为了从理论上全面分析和验证高温氧气的点火特性,以W火焰锅炉的旋风筒点火燃烧器为研究对象,采用Fluent软件对煤粉气流在高温氧气作用下的着火过程进行数值模拟.由于燃烧器的整体结构比较复杂,生成的网格质量较差,模拟结果精度偏低,因此将模拟对象分为2部分分别进行数值模拟.第一部分是对高温氧气发生器的着火特性进行数值模拟,并将高温氧气发生器出口端面的氧气温度、速度和质量分数输出为profile文件;第二部分是对W火焰锅炉的旋风筒点火燃烧器本体的煤粉气流着火情况进行数值模拟,并将第一部分输出的profile文件作为此部分高温氧气的入口边界条件.

2.1计算模型的选取

数值模拟采用三维稳态计算,对连续相(气相)采用Euler坐标系下的k-ε双方程湍流模型[7],采用大涡模型(LES)模拟气相湍流燃烧[8],火焰辐射传热采用离散坐标(DO)模型[9],油滴颗粒相运动轨迹采用离散相模型[10],油滴的碰撞和破碎采用泰勒类比破碎(TAB)模型[11],焦炭燃烧采用动力/扩散控制燃烧模型[12].采用压力耦合方程组的半隐式方法(Simple)对流场进行计算[13].

2.2数值计算有效性分析

2.2.1高温氧气温度值的有效性分析

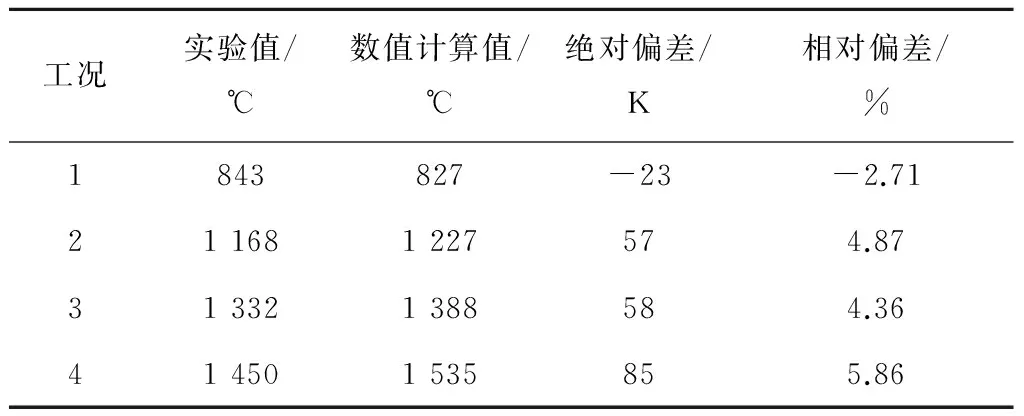

高温氧气发生器的主要表征参数是氧气温度,因此将数值模拟所得温度值(即数值计算值,见图5)与实验值(见表1)进行比较,如表2所示.

由表2可以看出,高温氧气温度值的绝对偏差最大不超过85 K,相对偏差最大为5.86%,各个工况高温氧气温度数值计算值与实验值均没有出现明显的背离现象,随着点火热功率和热载体氧气体积流量的变化,数值计算结果基本能够与实验值同步变化.

表2 高温氧气温度数值计算值与实验值的比较

2.2.2高温氧气质量分数值的有效性分析

点火实验所用的燃油是轻柴油,其主要成分的化学组成式为C16H34和C16H32,Fluent软件材料库自带的燃油是燃料油,化学组成式为C19H30,从数值计算的角度分析,通过对物质性质的设定,可以用燃料油代替轻柴油进行数值模拟.燃料油(C19H30)在氧气中燃烧的化学反应方程式为

2C19H30+53O2=38CO2+30H2O

(1)

通过式(1)能够准确计算出不同给氧量情况下,一定量的燃油完全燃尽时所生成的高温氧气中各组分的质量配比关系(见表3).

表3 不同工况下的高温氧气组分

将表3中的高温氧气质量分数理论值与数值计算值进行比较,如表4所示.

由表4可知,高温氧气质量分数理论值与数值计算值的绝对偏差不超过4%,相对偏差最大为-3.95%,说明高温氧气质量分数的数值模拟结果与理论结果吻合良好.

综上所述,数值模拟结果通过了网格无关性检验,证明数值计算方法基本正确.因此,笔者认为采用相同的数值计算方法对煤粉气流在旋风筒点火燃烧器中的着火情况进行模拟计算,其结果也应当基本准确,可以对相关数据进行深入分析.

表4高温氧气质量分数理论值与数值计算值的比较

Tab.4Comparison of oxygen mass fraction between theoretical calculation and numerical simulation%

2.3高温氧气发生器的数值计算

由于反映柴油燃烧状况和高温氧气发生器性能特点的主要指标是燃油燃烧温度场、燃油蒸气质量分数分布和氧气质量分数分布,因此数值计算主要围绕上述3个方面展开.

2.3.1计算区域的边界条件

稳燃氧气设为速度入口.热载体氧气共分为8组,沿径向均匀分布,均设为速度入口,以假想切圆直径20 mm的角度径向射入燃油稳燃室内.油滴的粒径为Rosin-Rammler分布,最小直径为20 μm,最大直径为60 μm,平均直径为40 μm.环境大气空间的边界均为压力出口.

计算工况的边界条件与上述高温氧气点火实验工况的参数完全相同,以确保数值计算结果与实验数据之间具有可比性.

2.3.2温度场

图5给出了不同工况下高温氧气发生器及燃烧室轴向剖面的温度场.通过对4个工况的比较,发现有以下特点:

图5 不同工况下高温氧气发生器的温度场

Fig.5Temperature field in the high-temperature oxygen generator under different conditions

(1) 在稳燃氧气的助燃下,燃油稳燃室内根部燃油火焰的最高温度为1 800 ℃左右,说明油雾燃烧非常稳定,证明稳燃氧气的作用非常显著.

(2) 4个不同工况的根部火焰形状基本相同,说明热载体氧气体积流量和点火热功率的变化对燃油稳燃室内的根部火焰影响较小.

(3) 在高温氧气加热室的出口处,加热后的高温氧气基本达到了最高温度,下游区域的高温氧气温度没有进一步升高,说明燃油在高温氧气加热室内部基本燃尽,这与实验台观察到的实际燃烧情况一致.

2.3.3速度场

高温氧气发生器的一个主要特点是氧气的强旋流设计,氧气的流场特点对燃油的燃尽速度、温度场和氧气质量分数分布均有重要影响.因此,以工况1和工况2为代表,给出了高温氧气发生器热载体氧气喷嘴截面的径向速度场(见图6)和轴向速度场(见图7和图8).

图6工况1的径向速度场

Fig.6Radial velocity field in case 1

图7 工况1的轴向速度场

分析图6可以发现:

(1) 热载体氧气在几何模型中以假想切圆直径20 mm的角度从8个热载体氧气喷嘴射入高温氧气加热器,然后各股高温氧气受到相邻上游气流的推动,最终形成的冷态切圆直径约为35 mm,这与理论分析相同.

(2) 热态着火时最终形成的切圆直径约为80 mm,这是由于在热态着火状态下,温度升高,气体体积急剧膨胀,气流速度加快,各股高温氧气的动量增大,推动下游气流的力量增强,造成切圆直径进一步增大,这也与理论分析相同.

(3) 从冷态和热态的径向速度场可知,高温氧气发生器内的气流旋转非常明显,扰动强烈,这个特征对燃油的燃尽速度、温度场和氧气质量分数分布产生了本质的影响.

通过图7与图8的比较可以发现:

图8 工况2的轴向速度场

(1) 热载体氧气的体积流量较大时,在高温氧气加热室的出口处形成了较为明显的回流区,如工况1(高温氧气体积流量为600 m3/h)所示;随着热载体氧气体积流量的减小,回流强度变小,逐渐变为停滞区(回流速度基本为零),如工况3(高温氧气体积流量为400 m3/h)所示.

(2) 回流强度的变化趋势表明,高温氧气速度越大,高温氧气加热室内的切向旋流强度越大,形成的回流区越明显.

2.3.4燃油蒸气质量分数分布

根据燃油燃烧理论,油滴在燃烧前受热、蒸发、汽化,成为气态后才开始燃烧,因此燃油蒸气质量分数分布特点对燃油的燃烧有重要影响.图9给出了不同工况下的燃油蒸气(C19H30)质量分数的分布.通过分析图9,发现高温氧气发生器内燃油蒸气的质量分数分布有如下特点:

(1) 当高温氧气体积流量较大时(如工况1),热载体氧气形成的切向旋流非常明显,形成较强的回流区,在此速度场的影响下,燃油蒸气被旋转的高温氧气卷吸、甩到了高温氧气加热室的壁处,形成“凹”形的质量分数分布图.

(2) 随着热载体氧气体积流量的减小(如工况2),切向旋流强度逐渐减小,高温氧气卷吸燃油蒸气的力量减弱,燃油蒸气的质量分数分布逐渐由“凹”形变为“凸”形.

图9 燃油蒸气的质量分数分布

(3) 燃油蒸气主要分布在高温氧气加热器内部和出口附近区域,说明燃油的汽化和燃烧在此区域内已基本完成.在燃烧室的其他区域已基本观察不到剩余燃油蒸气的存在,说明燃油蒸气已经完全燃尽,这个特征与实验现象相吻合.

2.3.5氧气质量分数分布

图10给出了不同工况下高温氧气发生器的氧气质量分数分布.由图10可以发现:

(1) 各工况中心轴线区域的氧气质量分数比其他区域略低,这是由于燃油从高温氧气发生器的中心轴线处喷入,中心区域的油滴浓度相对较高,在其燃烧过程中消耗了较多的氧气,导致中心区域的氧气质量分数较低,这与理论分析结果一致.

(2) 除轴线区域以外的其他区域,氧气质量分数分布相对均匀,这主要是由于高温氧气发生器内的切向旋流强度大,扰动强烈,形成了均匀的氧气质量分数分布.

图10 不同工况下高温氧气发生器的氧气质量分数分布

上述数值计算结果表明,高温氧气发生器具有切向旋流强度大、燃尽速度快和氧气质量分数分布均匀的特点,且数值计算结果与实验值接近.

2.4旋风筒点火燃烧器的数值计算

2.4.1旋风筒点火燃烧器原理

以中国大唐集团公司合山发电厂W火焰直流锅炉的旋风筒燃料预热型煤粉燃烧器为原型,提出了高温氧气旋风筒点火燃烧器的改造方案(见图11).以该方案为原型,完成了高温氧气点火过程的数值计算,燃烧室计算区域为直径2.5 m、长8 m.

图11 高温氧气旋风筒点火燃烧器结构示意图

由于反映煤粉燃烧强度的主要指标是燃烧温度、挥发分的析出与燃烧、煤中焦炭的燃尽量和风粉气流中氧气的消耗量,因此对以上4个指标进行数值计算,并利用计算软件后处理的“volume integrals”功能,采用“sum”选项统计出包括燃烧器和计算区域在内的挥发分析出量、焦炭燃尽量和氧气消耗量等主要指标.

2.4.2数值计算几何模型

为了改善网格质量,提高计算精度,在不影响计算结果的前提下,对旋风筒点火燃烧器几何模型进行了简化,如图12所示.

2.4.3边界条件

高温氧气入口边界条件:将高温氧气发生器数值计算结果进行后处理,将该发生器出口端面的氧气温度、速度和质量分数输出为profile文件,作为旋风筒点火燃烧器高温氧气的入口边界条件.

风粉气流的入口设为速度入口.煤粉粒径为Rosin-Rammler分布,最小直径为25 μm,最大直径为95 μm,平均直径为60 μm.燃烧室出口为压力出口.

图12 三维旋风筒点火燃烧器的几何模型

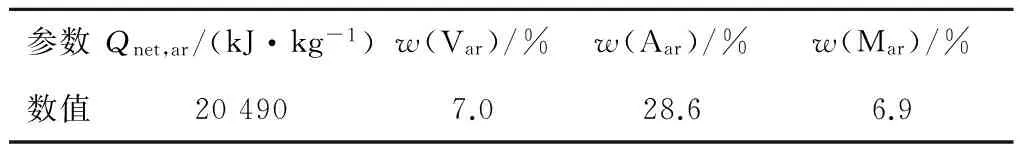

2.4.4煤质分析

采用该电厂的设计煤种进行数值模拟,即85%质量分数的贵州无烟煤与15%质量分数的合山本地煤的混煤,其煤质分析如表5所示.

表5 煤质分析

2.4.5温度场

图13给出了旋风筒点火燃烧器及燃烧室轴向剖面的温度场.由图13可以看出,工况1和工况2的点火热功率为350 kW,由于高温氧气温度较低,对无烟煤的加热速率相对较慢,不能将无烟煤迅速加热至着火温度,不足以让无烟煤持续稳定燃烧,导致反应链断裂,所以整个燃烧室的温度场比较低,尤其是工况1,在燃烧室出口处的温度急剧下降,说明煤粉火焰已经熄灭.工况3的点火热功率为580 kW,燃烧室中心区域的温度保持在950~1 150 ℃,在空气氛围下,垂直升降炉中无烟煤着火时的最低气体温度为1 018 ℃[14].因此,可以认为此时的无烟煤煤粉气流处于临界着火状态.工况4的点火热功率为700 kW,燃烧室中心区域的温度为1 250 ℃左右,高温区域进一步扩大,此温度场已经达到了无烟煤稳定燃烧的要求,说明该工况取得了良好的点火效果.

图13 不同工况下旋风筒点火燃烧器的温度场

2.4.6挥发分质量流量分布

挥发分的分布区域和析出量反映了煤粉是否能够及时着火燃烧.图14和图15给出了不同工况下挥发分的质量流量分布和析出量.由图14和图15可以看出,随着点火热功率的增大,挥发分的析出量迅速增大,工况4的挥发分析出量占了煤粉挥发分总含量的98%,说明煤粉在燃烧室内的燃烧已经非常强烈.

图14 不同工况下挥发分的质量流量分布

图15 不同工况下挥发分的析出量

2.4.7焦炭燃尽量分布

无烟煤的燃烧过程主要是焦炭的燃烧,焦炭燃尽量能够直接表征煤粉燃烧的强度和稳定性.图16和图17给出了不同工况下的焦炭燃尽量分布及其占煤粉焦炭总含量的比例.由图16可以看出,工况1和工况2在燃烧室的后半部分观察不到焦炭燃尽区域,说明已经没有煤粉在此处燃烧,这一结论与温度场的分布特征一致;工况3和工况4整个燃烧室区域内都可以观察到明显的焦炭燃尽区域,说明煤粉在整个燃烧室区域都在着火,工况4在燃烧室内的焦炭燃尽量占煤粉焦炭总含量的45%,说明煤粉在8 m(即燃烧室的长度)的燃烧行程中,已经有45%的煤粉燃尽,证明煤粉的燃烧是非常强烈的.由图15和图17可以看出,煤粉的挥发分析出量曲线与焦炭燃尽量曲线具有类似之处,说明焦炭燃尽量明显受到挥发分析出量的影响.

图16 不同工况下焦炭燃尽量的分布

图17 不同工况下焦炭燃尽量的比较

2.4.8氧气质量分数分布

图18反映了不同工况下燃烧室内氧气的消耗情况,图19给出了不同工况下燃烧室出口处的平均氧气质量分数.由图18和图19可以看出,工况3和工况4的氧气质量分数出现急剧下降,说明氧气消耗量大大增加,反映出煤粉挥发分和焦炭燃烧强烈,消耗较多氧气.与其他工况相比,工况4下燃烧室出口处的平均氧气质量分数为4.4%,处于高温缺氧燃烧状态,说明该工况若能继续增大供氧量,煤粉燃烧可进一步改善.

图18 不同工况下燃烧室内的氧气质量分数分布

图19 不同工况下燃烧室出口处的平均氧气质量分数

综上所述,当高温氧气发生器的点火热功率W=350 kW时,高温氧气未能将无烟煤煤粉气流稳定点燃;当W=500 kW时,煤粉气流基本能够点燃,温度场反映出煤粉气流处于着火所需温度的临界状态;当W=700 kW时,火焰中心温度达到1 250 ℃左右,挥发分析出量占煤粉挥发分总含量的98%,焦炭燃尽量占煤粉焦炭总含量的45%,说明煤粉气流着火非常稳定.

旋风筒点火燃烧器的数值计算结果表明,用高温氧气点燃W火焰锅炉旋风筒点火燃烧器的无烟煤煤粉气流是可行和有效的.

3结论

(1) 高温氧气发生器利用少量燃油即可将氧气安全可靠地加热至最高可达1 450 ℃的高温状态.

(2) 在高温氧气发生器的纯氧氛围下,燃油的燃烧速度非常迅速,在高温氧气加热室的出口位置,燃油已基本全部燃尽.

(3) 在强旋流速度场作用下,高温氧气发生器出口处的温度场和氧气质量分数均呈现均匀分布.

(4) 当高温氧气发生器的点火热功率为700 kW时,无烟煤煤粉气流的火焰温度达到1 250 ℃,火焰长度超过8 m,说明无烟煤煤粉气流着火稳定,证明用高温氧气来点燃W火焰锅炉的无烟煤煤粉气流是可行的.

参考文献:

[1]王怡弘.微油点火燃烧器点火性能测试研究[D].杭州:中国计量学院,2013.

[2]张孝勇,王雨蓬,郭永红,等.HM型等离子燃烧器多级燃烧特性数值模拟[J].中国电机工程学报,2006,26(4):60-65.

ZHANG Xiaoyong,WANG Yupeng,GUO Yonghong,etal.Using CFD to simulate lignite plasma ignition burner stage by stage combustion feature[J].Proceedings of the CSEE,2006,26(4):60-65.

[3]陈磊,范浩杰,吴磊,等.煤粉燃烧器使用少油点火技术的数值模拟[J].动力工程学报,2011,31(3):165-169.

CHEN Lei, FAN Haojie, WU Lei,etal.Numerical simulation on tiny-oil ignition technology for pulverized-coal burners[J].Journal of Chinese Society of Power Engineering,2011,31(3):165-169.

[4]LIU Guowei,QU Daozhi,DONG Peng,etal.Experiment and numerical simulation on high-temperature oxygen-enriched oil-free pulverized coal ignition[C]//Asia-Pacific Power and Energy Engineering Conference. Shanghai:IEEE, 2012.

[5]韩亚芬.富氧条件下煤燃烧特性的热重法实验研究[D].哈尔滨:哈尔滨工业大学,2007.

[6]唐强,王丽朋,闫云飞.富氧气氛下煤粉燃烧及动力学特性的实验研究[J].煤炭转化,2009,32(3):55-58.

TANG Qiang,WANG Lipeng,YAN Yunfei.Characteristics experimental research of pulverized coal combustion and dynamic under oxygen-enriched atmosphere[J].Coal Conversion,2009,32(3):55-58.

[7]冉景煜,刘丽娟,黎柴佐.一种旋风燃烧器内煤颗粒燃烧及沉积特性的研究[J].动力工程学报,2012,32(11):837-840.

RAN Jingyu,LIU Lijuan,LI Chaizuo.Study on combustion and deposition characteristics of coal particles in a cyclone burner[J].Journal of Chinese Society of Power Engineering,2012,32(11):837-840.

[8]王顶辉,王晓天,郭永红,等.燃尽风喷口位置对NOx排放的影响[J].动力工程学报,2012,32(7):524-527.

WANG Dinghui,WANG Xiaotian,GUO Yonghong,etal. Influence of OFA nozzle position on NOxemission[J]. Journal of Chinese Society of Power Engineering,2012,32(7):524-527.

[9]宋景慧,李兵臣,李德波,等.不同燃尽风风量对炉内燃烧影响的数值模拟[J].动力工程学报,2014,34(3):177-181.

SONG Jinghui,LI Bingchen,LI Debo,etal.Numerical simulation on effects of OFA rate on in-furnace combustion of boilers[J].Journal of Chinese Society of Power Engineering,2014,34(3):177-181.

[10]李德波,徐齐胜,沈跃良,等.四角切圆燃煤锅炉变SOFA风量下燃烧特性数值模拟[J].动力工程学报,2014,34(12):921-931.

LI Debo,XU Qisheng,SHEN Yueliang,etal.Numerical simulation on combustion characteristics in a tangentially-fired boiler with variable volumes of SOFA[J].Journal of Chinese Society of Power Engineering,2014,34(12):921-931.

[11]毕明树,张丛,周一卉.煤粉浓淡空气分级燃烧过程的数值模拟[J].动力工程学报,2010,30(8):613-616.

BI Mingshu, ZHANG Cong,ZHOU Yihui.Numerical simulation on processes of pulverized coal bias air-staged combustion[J].Journal of Chinese Society of Power Engineering,2010,30(8):613-616.

[12]孙保民,王顶辉,段二朋,等. 空气分级燃烧下NOx生成特性的研究[J].动力工程学报,2013,33(4):262-266.

SUN Baomin,WANG Dinghui,DUAN Erpeng,etal.Investigation on NOxformation characteristics under air-staged combustion[J].Journal of Chinese Society of Power Engineering,2013,33(4):262-266.

[13]王志刚,张海,陈昌和,等.煤焦反应动力学参数对电站锅炉燃烧影响的数值研究[J].中国电机工程学报,2007,27(2):20-25.

WANG Zhigang,ZHANG Hai,CHEN Changhe,etal.Numerical investigation of effects of diffusion-kinetics parameters to the comprehensive combustion simulation[J].Proceedings of the CSEE,2007,27(2):20-25.

[14]顾广锦,周月桂,金旭东,等.O2/CO2气氛下无烟煤着火温度的实验与模型研究[J].热力发电,2014,43(1):31-35.

GU Guangjin,ZHOU Yuegui,JIN Xudong,etal.Ignition temperature of anthracite coal in O2/CO2atmospheres:experimental study and modeling prediction[J].Thermal Power Generation,2014,43(1):31-35.

Ignition Characteristics of High-temperature Oxygen Generator in a W-flame Boiler

YANGaocheng,QIXin,RENTing,LIUShi

(School of Energy, Power and Mechanical Engineering, North China Electric Power University, Beijing 102206, China)

Abstract:To solve the problem of large oil consumption in cold start-up process of W-flame anthracite-fired boilers, a new ignition technology was proposed with the use of high-temperature oxygen. The specific way is to heat the oxygen to a high temperature with little oil, and then use the high-temperature oxygen to ignite the stream of pulverized anthracite. Hot-state experiments and numerical simulations were implemented to validate the feasibility and effectiveness of the proposed technology. Results show that oxygen can be safely heated to 1 450 ℃ using a high-temperature oxygen generator. In a pure oxygen environment, fuel oil would burn out instantaneously. At the outlet of high-temperature oxygen generator, both the temperature and oxygen mass fraction are uniformly distributed. When the ignition heat power is 700 kW, the flame temperature of pulverized anthracite stream would get up to 1 250 ℃, with the flame length being more than 8 meters.

Key words:W-flame boiler; high-temperature oxygen generator; pulverized coal combustion; ignition; numerical simulation

收稿日期:2015-06-04

修订日期:2015-07-14

基金项目:智能化分布式能源系统创新引智基地资助项目(B13009);中央高校基本科研业务费专项资金资助项目(2015XS89,13XS08)

作者简介:闫高程(1977-), 男,山西太原人,博士,主要从事电站锅炉煤粉燃烧理论与污染物防治方面的研究.

文章编号:1674-7607(2016)05-0343-09中图分类号:TK223.2

文献标志码:A学科分类号:470.30

电话(Tel.):010-80771932;E-mail:yangaochengbox@163.com.