年产2.4万吨液压铸件的车间设计

2016-07-22刘宏亮史宏伟中国汽车工业工程有限公司天津3003江苏力源金河铸造有限公司江苏如皋65

刘宏亮,史宏伟(.中国汽车工业工程有限公司,天津 3003;.江苏力源金河铸造有限公司,江苏如皋 65)

年产2.4万吨液压铸件的车间设计

刘宏亮1,史宏伟2

(1.中国汽车工业工程有限公司,天津 300113;2.江苏力源金河铸造有限公司,江苏如皋 226511)

摘要:介绍了年产2.4万吨液压铸件的车间设计过程,造型采用了1条水平分型静压造型线和1条水平分型脱箱造型线,制芯采用了覆膜砂热芯工艺生产,并对车间物流规划进行了说明。车间建成投产后,工艺设备布局合理,物流顺畅,运转情况良好。

关键词:液压铸件;车间设计;静压造型线;脱箱造型线

稿件编号:1603-1309

0 前言

江苏力源金河铸造有限公司为了进一步提升液压铸件的生产工艺水平、扩大产能、提高铸件质量,新增用地面积85×666.7 m2,委托我公司进行年产2.4万吨液压铸件的车间设计。本文重点介绍了该项目车间设计中的工艺设备选型及工艺过程,以供车间设计人员参考。

1 产品特点及生产工艺选择

液压铸件具有结构复杂、多暗层流道、表面光滑不粘砂、壁厚薄(一般2~3 mm)、耐高压、高尺寸精度、密封性能要求高等特点,目前国内生产规模一般为多品种中小批量的生产。

根据典型铸件特点及企业现有的铸件生产工艺(静压造型和覆膜砂热芯工艺),经工艺分析后,决定对于较大铸件采用水平分型静压造型工艺生产,对于较小铸件采用水平分型脱箱造型工艺生产,制芯仍采用覆膜砂热芯工艺生产。

本项目生产的产品主要为液压泵、液压马达、液压阀用铸件。

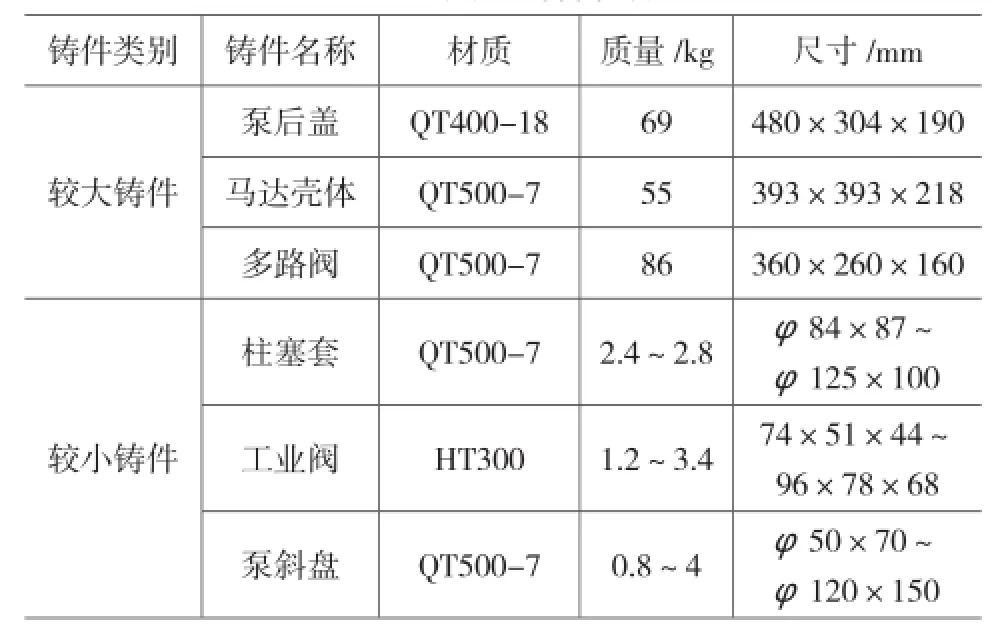

典型铸件参数如表1。

表1 典型铸件参数

2 设计任务

新增两条水平分型造型线,并配套相应的熔炼、制芯、砂处理、清理设备用于各类液压铸件的生产,生产纲领为2.4万t/a,其中静压线2万t/a,脱箱线0.4万t/a。

车间生产采用两班工作制。每周工作5 天,全年工作 250 天,每班工作8 h。

设备年时基数:两班制3 680 h。

工人年时基数:1 780 h。

3 设计原则[1]

1)新增静压线的工装模具要与现有静压线通用。

2)车间工艺流程布置及设备选用既要技术先进、适用、可靠,又要经济合理,同时提高质量控制手段和检测水平,技术工艺装备综合水平国内先进。

3)生产过程要尽量减少工人劳动量,提高劳动生产率。

4)符合环境保护、劳动安全卫生、消防、节能、抗震等国家规范和地方有关规定,设计中要充分考虑到以人为本,降低劳动强度,加强环保设施和改善工人的劳动条件,确保生产安全,减少污染,节约能源。

5)对生产过程中产生的废气、粉尘、废渣、废水等采取有效治理措施,达标后排放。

4 主要工艺和设备[2]

4.1 造型工部

(1)静压线

根据代表铸件特点及工艺技术、产量等要求,并考虑到与现有静压线的工装模具通用,新增的1条水平分型静压造型线砂箱内尺寸确定为800×600×300/300(mm);铸件型内布置按“1件/型”布置,每型铸件平均质量约68 kg,铸件废品率5%、造型废品率2%,全年需完成的造型任务数为:20 000×1 000×(1+5%)×(1+2%)/68=315 000型;年时基数3 680 h,考虑开动率75%,需要的造型生产率为315 000/3 680/75%=114型/时;设计选用120整型/时的静压线1条,采用单主机、开放式布置。

下芯采用人工下芯,有效人工下芯工位不少于8个;浇注采用1 200 kg自动浇注机进行浇注,每型浇注铁液平均质量约100 kg,并配随流孕育装置,有效浇注工位不小于12个;铸件在型内冷却时间:不小于2 h;落砂采用“惯性振动输送落砂机+振动输送机” 的方式,落砂后的铸件直接转卸到鳞板上输送到清理工部,落砂后的旧砂通过地沟内的皮带收集后送往砂处理工部。

浇注段产生的烟气采用均流侧吸排风罩和离心通风机收集后高空排放,冷却段产生的烟气采用密封顶吸罩和离心通风机收集后高空排放。

(2)脱箱线

根据代表铸件特点及工艺技术、产量等要求,新增的1条水平分型脱箱造型线砂胎尺寸确定为610×508×(130~200)/(130~200)(mm);铸件型内布置按“4件/型或6件/型”布置,每型铸件平均质量约14 kg,铸件废品率5%、造型废品率2%,全年需完成的造型任务数为:4 000×1 000×(1+5%)× (1+2%)/14=306 000型;年时基数3 680,考虑开动率75%,需要的造型生产率为306 000/3 680/75%=111型/h,设计选用120整型/时的脱箱线1条,采用单主机、开放式布置。

采用容易下芯的造型机;浇注采用600 kg自动浇注机进行浇注,每型浇注铁液平均质量约25 kg,并配随流孕育装置,有效浇注工位不小于24个;铸件在型内冷却时间:不小于1.5 h,采用铸件冷却皮带冷却砂胎;落砂采用“振动输送机+单层落砂滚筒”的方式,落砂后的铸件直接转卸到鳞板上输送到清理工部,落砂后的旧砂通过地沟内的皮带收集后送往砂处理工部。

浇注段产生的烟气采用均流侧吸排风罩和离心通风机收集后高空排放,冷却段产生的烟气采用密封顶吸罩和离心通风机收集后高空排放。

4.2 熔炼工部

静压造型线小时平均需铁液量为100×120 /1 000=12(t/h); 脱箱造型线小时平均需铁液量为25×120/1 000 =3(t/h)。选用3套“5 t/h的一拖二”中频感应熔炼电炉(3 500 kW/套)直接熔炼,以获得高温合格铁液,铁液球化处理采用传统的“冲入法”。

电炉加料采用“一对一”形式的振动加料车,额定装料量3 t,分两批次加料到单个炉体内;电炉配料采用2套人工无线遥控的5 t电磁桥式起重机和无线微机自动配料系统配置铁料,并加入相应的振动加料车;硅铁、锰铁等铁合金和增碳剂在电炉平台上使用磅秤称量后人工加入炉体内。

炉前设快速分析室,铁液检验采用直读光谱仪、碳硫分析仪和热分析仪及其他一些常规检验装置,以确保铁液质量。

电炉熔炼产生的烟尘采用炉盖排烟罩收集,铁液球化处理及出铁液时产生的烟尘采用“旋转侧顶吸罩”收集,烟尘收集集中后采用“火花捕集器+布袋除尘器”处理后达标排放。

4.3 砂处理工部

静压线小时最大需砂量800×600×(300+300)×1.5×1.1× 120/109=57(t/h); 脱箱线小时最大需砂量610×508×(200+200)×1.5×1.1 × 120/109=25(t/ h)。砂处理工部按两条造型线共用1套旧砂处理系统,但型砂采用2套独立的混砂单元分别供给的方案。为确保合格型砂供应,砂处理系统处理能力按100 t/h设计,静压线配套混砂单元为70 t/h(采用每批加料量3 t的混砂机1台),脱箱线配套混砂单元为30 t/h(采用每批加料量1.5 t的混砂机1台)。

(1)旧砂处理系统

两条造型线落砂后的旧砂及散落砂通过皮带收集集中,经过两级带式磁选和一级头轮磁选后进入精细多角筛筛分,筛分后的旧砂通过胶式给料机进入或不进入双盘冷却器冷却(通过能力不小于110 t/ h),冷却后的旧砂温度一般为环境温度加10 ℃、最高温度小于49 ℃,旧砂湿度控制在2±0.5%。

冷却后的旧砂经斗提、皮带进入旧砂中间库,采用4个80 t的旧砂库缓存旧砂,可满足两条造型线约4 h的旧砂缓存。旧砂库中的旧砂经圆盘、皮带、斗提分别卸入两台混砂机上方的旧砂斗中,供混砂使用。

(2)混砂单元

每个混砂单元均包括混砂机,砂称量装置、辅料称量装置、加水称量装置、温度湿度探测装置、电气及控制装置、型砂在线检测装置等,并在2套混砂单元附近设置一个型砂试验室用于型砂性能的检测。

在砂处理工部附近分别设置新砂库和辅料库,新砂采用气力输送装置压送到多角筛前的新砂斗,再通过螺旋定量给砂处理系统补充新砂;煤粉、膨润土由辅料库分别采用气力输送装置压送到2台混砂机上方的辅料斗,再通过螺旋定量给气力输送装置压送到混砂机内供混砂使用。

旧砂、煤粉、膨润土、水按设定的配比称量后分别加入混砂机内混制,合格后分别经不同的皮带输送到造型线上方的型砂斗,供造型使用。

(3)砂处理工部采用“三塔式”结构形式布置,在混砂单元附近设置集中的控制室,全套系统采用PLC+PC 集中控制,控制室设模拟屏。

(4)设置废砂外排系统,以排出多角筛的筛余物和多余旧砂,由汽车定期运送到厂外专业厂家进行再生处理。

(5)除尘系统

根据两条线落砂系统和砂处理工部的扬尘点位置及粉尘特性,静压造型线落砂系统及静压线旧砂收集皮带的扬尘点、脱箱造型线落砂系统及脱箱线旧砂收集皮带的扬尘点、多角筛及旧砂冷却器前的扬尘点、旧砂中间库及混砂单元的扬尘点分别设置1套除尘系统,粉尘经以上4套除尘系统处理后达标排放。

另外,为了使除尘系统的效果得到充分发挥,防止从落砂到双盘冷却器(含)之间的除尘器及除尘管路“结露”,采用3套管道加热装置分别给3套除尘系统送热风。

4.4 制芯工部

根据产品工艺及造型能力需要,选用16台Z954覆膜砂热芯盒射芯机生产所需的砂芯;采用3 t行车从覆膜砂暂存区吊运成品袋装覆膜砂到每台射芯机上方的缓存斗处拆包,给射芯机供砂;制芯时,经人工修整合格的砂芯采用芯架小车转运或存储;需要组芯的转运到组芯区人工组芯,组好后转运到表干炉的砂芯浸涂工位;选用1台燃天然气的通过式砂芯涂料表干炉表干浸涂后的砂芯;经表干后的合格砂芯人工取下通过芯架小车转运到造型线下芯处使用或储存待用。

为了改善车间环境,收集热芯制芯时产生的烟气,将16台射芯机分为两组“背对背”布置,并设置大围屏(所有射芯机布置在一个空间内),在每台射芯机产生烟气处的上方设置顶吸或侧吸排烟罩,管道集中收集后采用离心通风机高空排放。

4.5 清理工部

(1)较大铸件的清理

较大铸件的粗抛丸和精抛丸分别采用1台吊链式抛丸机。人工使用液压剪去除并切断铸件的浇冒口系统,然后拣取铸件并挂件到吊链式粗抛丸机进行粗抛丸,浇冒口在鳞板端头装框后转运到回炉料履带式抛丸机进行净化处理,处理后装框转运到熔炼工部炉后跨的回炉料料池;粗抛后的铸件进行人工打磨精整,设置10个人工打磨精整工位;精整后通过平板输送到吊链式精抛丸机进行精抛;精抛后采用内腔喷砂机进行铸件内腔清理,经检验合格后入库或机加工。

(2)较小铸件的清理

较小铸件的粗抛丸和精抛丸分别采用2台履带式抛丸机。人工使用液压剪去除并切断铸件的浇冒口系统,然后拣取铸件装框转运到履带式粗抛丸机进行粗抛丸,浇冒口在鳞板端头装框后转运到回炉料履带式抛丸机进行净化处理,处理后装框转运到熔炼工部炉后跨的回炉料料池;粗抛后的铸件进行人工打磨精整,设置6个人工打磨精整工位;精整后装框转运到履带式精抛丸机进行精抛;精抛后采用内腔喷砂机进行铸件内腔清理,经检验合格后入库或机加工。

(3)设置废砂收集系统,以收集铸件清理过程中产生的废砂,由汽车定期运送到厂外专业厂家进行再生处理。

(4)除尘系统

根据铸件清理过程中的扬尘点位置及粉尘特性,吊链式粗抛丸机的扬尘点、较大铸件人工打磨精整工位的扬尘点、吊链式精抛丸机的扬尘点、2台履带式粗抛丸机的扬尘点、较小铸件人工打磨精整工位的扬尘点、2台履带式精抛丸机的扬尘点、废砂收集系统的扬尘点和回炉料履带式抛丸机的扬尘点分别设置1套除尘系统,粉尘经以上8套除尘系统处理后达标排放。

5 车间物流规划及工艺平面布置

5.1 车间物流规划

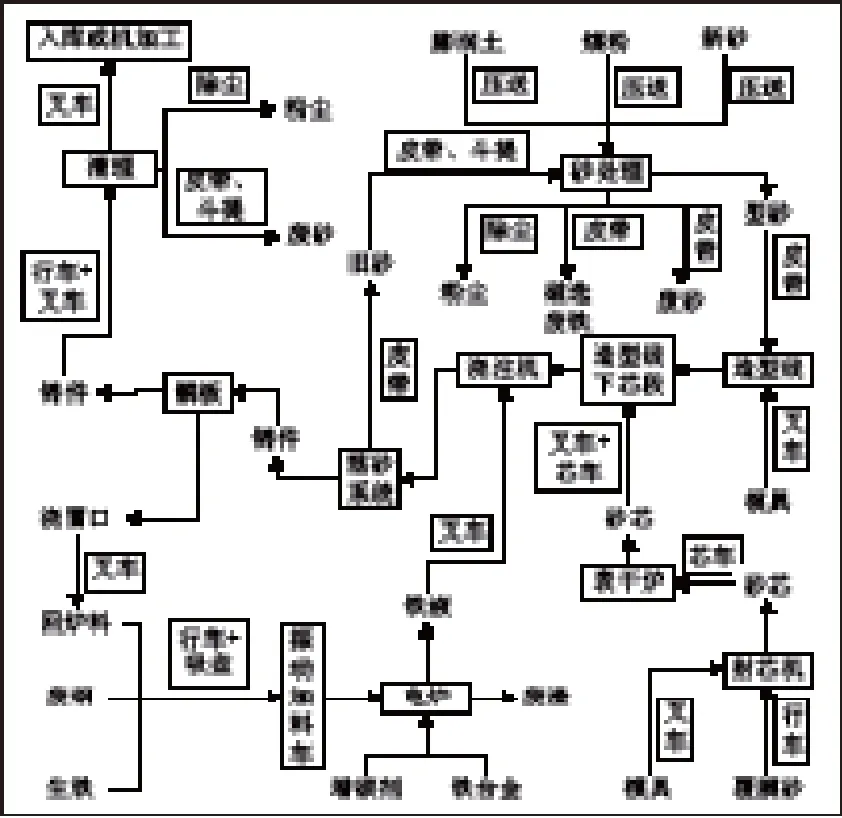

车间各生产工序之间的物流主要采用机械化输送设备、行车和叉车,主要物料的物流规划见图1。

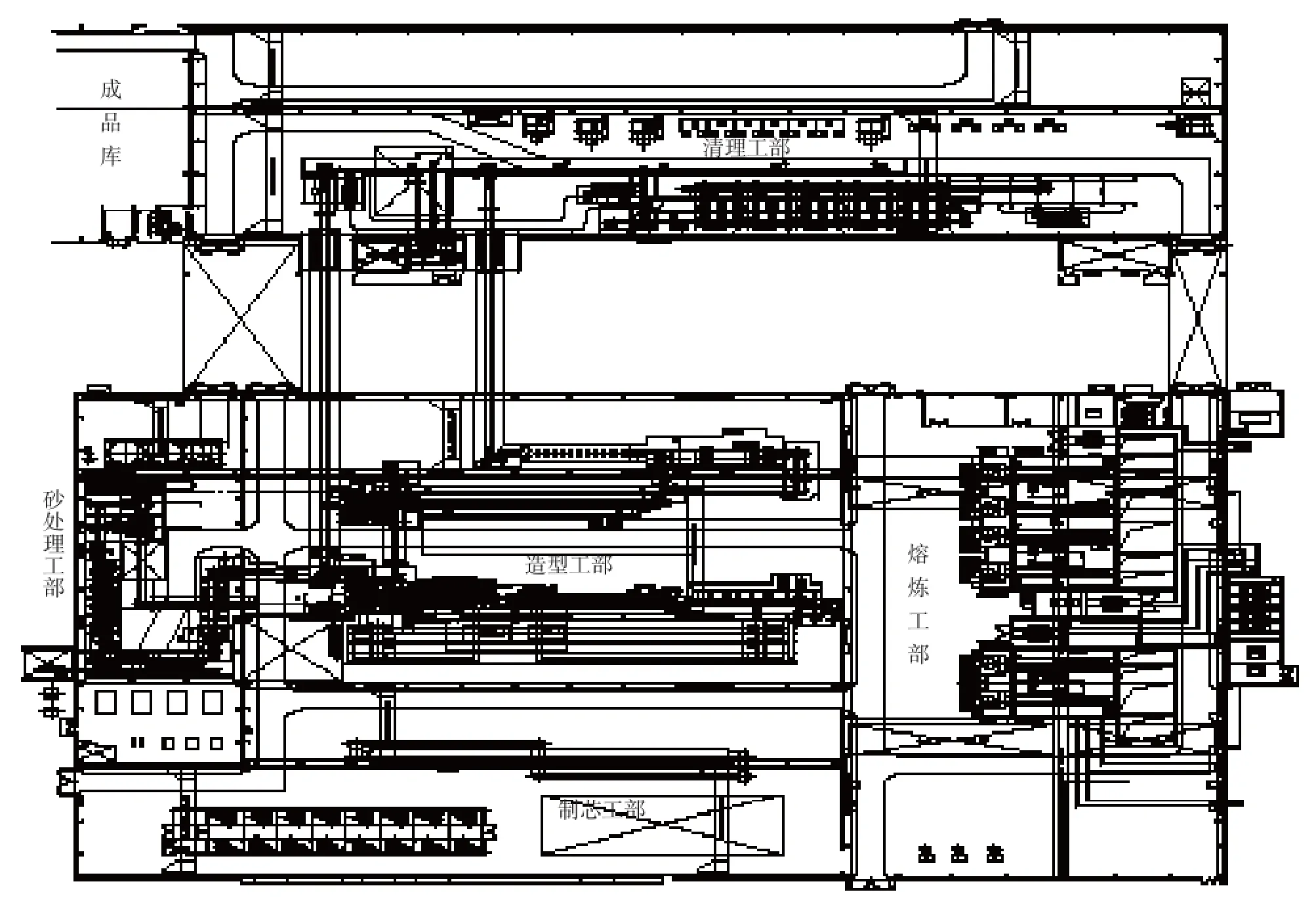

5.2 车间工艺平面布置

规划的车间工艺平面布置见图2。

图1 主要物料的物流规划图

图2 车间工艺平面布置图

6 结语

该项目已建成投产两年多,工艺设备布局合理,物流顺畅,运转情况良好,达到了提升企业液压铸件生产工艺水平、扩大产能、提高铸件质量的目标。回顾车间的生产工艺过程,随着铸造装备水平和环保要求的提高,自动化和环保方面可进一步提升,如铁合金及增碳剂的自动化加入、铁液的自动化输送、造型线浇注段和冷却段的烟气除尘处理、砂芯储存和输送的自动化、铸件清理的自动化、车间送风系统等。

参考文献

[1] 杨涛林.年产26万件桥壳类铸件的车间设计[J].铸造设备与工艺,2013(6):4-6.

[2] 余博,刘小龙,任兴武,李柏松.年产10万吨发动机铸件车间设计[J].中国铸造装备与技术,2015(2):51-56.

[3] 刘宏亮.铸造车间砂处理系统的工程设计探讨[J].中国铸造装备与技术,2015(6):33-36.

[4] 铸造车间和工厂设计手册编委会编.铸造车间和工厂设计手册[M].北京:机械工业出版社,1995:1-373.

Design of workshop with annual production of 24 000 tons hydraulic casting

LIU HongLiang1,SHI HongWei2

(1.Automotive Engineering Corporation,Tianjin 300113,China;2.Jiangsu Liyuan Jinhe Foundry Co.,Ltd.,Rugao 226511,Jiangsu China)

Abstract:The thesis gives an introduction about design process of workshop with annual production of 24 000 tons Hydraulic Casting,Molding machine selected and used a Horizontal Static Pressure Molding Line and a Horizontal Parting Flaskless Molding Line, Core-making machine selected and used Hot box core shoot machine with coated sand,meanwhile an explanation for Workshop logistics planning.After the completion of the workshop, the equipments layout reasonable, smooth logistics, the workshop is working in good condition.

Keywords:hydraulic casting;design of workshop;static pressure moulding line;parting fl askless molding line

中图分类号:TG28;

文献标识码:A;

文章编号:1006-9658(2016)03-0075-05

DOI:10.3969/j.issn.1006-9658.2016.03.023

收稿日期:2016-03-25

作者简介:刘宏亮(1979—),男,工程师,主要从事铸造车间工程设计.