子母式面背砂连续混砂机在复合造型工艺中的应用

2016-07-22吴殿杰何欢夏禹朱佳森朱以松机械工业第九设计研究院有限公司吉林长春300无锡锡南铸造机械股份有限公司江苏无锡44

吴殿杰,何欢,夏禹,朱佳森,朱以松(.机械工业第九设计研究院有限公司,吉林长春 300; .无锡锡南铸造机械股份有限公司,江苏无锡 44)

子母式面背砂连续混砂机在复合造型工艺中的应用

吴殿杰1,何欢2,夏禹2,朱佳森2,朱以松2

(1.机械工业第九设计研究院有限公司,吉林长春 130011; 2.无锡锡南铸造机械股份有限公司,江苏无锡 214142)

摘要:子母式面背砂连续混砂机的混砂工艺采用面砂和背砂两种粘结剂种类和不同加入量来保证面砂既能抵抗高温铁液又能保证良好透气性能,并保证背砂具有一定强度和溃散性。总之,面、背砂混制工艺的关键是合适的造型(芯)材料、合适的粘结剂及用量和理想的砂型(芯)强度。所以,子母式面背砂连续混砂机的研制成功使自硬砂复合造型工艺生产各种高质量的合金铸钢件成为现实。

关键词:复合造型;面背砂;子母式连续混砂机

稿件编号:1603-1267

1 复合造型工艺技术及装备应用现状

铸钢件的生产工艺一直是业内人士特别关注的。呋喃树脂砂、碱酚醛树脂砂、水玻璃自硬砂、Pepset树脂砂等都在铸钢件生产中发挥着重要作用。

呋喃树脂砂由于砂型高温退让性差,易导致铸件裂纹缺陷。所以工艺上采用的防范措施较复杂,部分企业在砂型局部使用铬铁矿面砂及涂锆英粉涂料来解决。

碱酚醛树脂虽然属有机酯类,不含N、S因而不会产生铸钢件气孔缺陷,还有受热二次硬化过程,因此高温尺寸稳定,铸件裂纹倾向小;但其常温下湿强度较低,导致树脂加入量大,铸件生产成本较大,并且通风不良时会导致操作环境差等。部分企业采用碱酚醛树脂砂作面砂,背砂用酯硬化水玻璃砂复合造型工艺[1]。

水玻璃砂一直是业内人士认可以及国家十三五规划纲要提倡推广的环保型粘结剂砂型工艺。但由于溃散性差,铸件清理困难、旧砂再生处理也困难。新型有机酯水玻璃可使水玻璃加入量降至3%以下,旧砂再生回用达90%左右[2]。

目前,酯硬化水玻璃自硬砂是铸钢件的铸造生产的主要型砂工艺。但是生产实践证明,由于钢液对砂型的热作用温度高、持续时间长,因此对砂型的高温力学性能和型砂材料的抗粘砂能力有较高的要求。常规多采用铬铁矿砂做面砂或全部采用宝珠砂作为型砂。

宝珠砂颗粒圆整且表面存在许多微孔,增强了水玻璃在砂粒表面的成膜能力,提高了水玻璃自硬砂常温强度。宝珠砂与一般擦洗石英砂相比,可减少50%以上的水玻璃加入量;宝珠砂在酯硬化水玻璃自硬砂中的高温性能良好,但溃散性能差,如采用100~200 ℃左右低温加热及机械再生,其脱膜率能比一般机械干法再生提高7%~10%左右[2]。

日本川崎和海螺重工合资的碱酚醛树脂和宝珠砂自硬砂流水线投产已经证明了宝珠砂的用于铸钢生产是成功的范例。但是宝珠砂价格较贵,相当多企业都用作复合造型工艺的面砂,背砂采用石英砂。

在面砂和背砂的混制方面,有如下几种做法:

在模型凹凸转角处人工填加铬铁矿砂,然后使用连续混砂机出砂作为背砂,椿实或振实,然后醇基涂料点燃;

使用一个小型固定连续混砂机混制面砂,往砂箱内模型凹凸处连续加面砂,然后将填好面砂的砂箱移动到背砂连续混砂机下面的振实台工位,填充背砂并振实;

在移动式连续混砂机的移动车上安装一台小型固定连续树脂砂混砂机。在辊道或振实工位先启动面砂连续混砂机加面砂,然后启动背砂连续混砂机填充背砂。

总之,铸钢件复合造型工艺是面砂(如酯硬化碱酚醛)和背砂(如酯硬化水玻璃)两种造型工艺相互兼容的复合造型工艺,旧砂完全可再生回用。

无锡锡南铸造机械股份有限公司研制的子母式面背砂连续混砂机就是针对绿色铸钢件生产技术的发展趋势应运而生的,特别适合碱酚醛树脂砂面砂和酯硬化水玻璃背砂的复合造型工艺。因为两者型砂都使用同一规格原砂,同为碱性,造型兼容性好,混合后进行再生回用,型砂质量基本不受影响,使用面背砂可以达到较好的铸件质量,同时可以控制造型生产成本。

2 子母式面背砂连续混砂机研制

2.1 子母式面背砂连续混砂机研制目的

面背砂混砂工艺是自硬砂铸造造型中的一种新的复合造型工艺,即一套装置设计成两台连续混砂机布置成一种子母式形式,这种混砂机可同时获得面砂和背砂,从而满足造型、浇注和落砂工艺对贴近模型的面砂和远离模型的背砂不同灼烧减量及溃散性能的要求,同时又大大降低铸件成本,是一种节能环保的创新性铸造装备。

面背砂混砂工艺采用面砂和背砂两种粘结剂种类和不同加入量来保证面砂既能抵抗高温铁液又能保证良好透气性能,保证背砂具有一定强度又能保证落砂溃散性。面背砂混制工艺的关键是保证再生砂的烧灼减量。现有技术中,由于在造型时无法同时提供面、背砂,故造型工必须先将面砂覆盖模型,而面对模型直立面,砂子的安歇角是25~30 °。以1 m高摸型为例,需要600 mm左右厚的砂型,才能确保面砂覆盖模型直立面。这样使得面砂使用量过大,造成生产成本居高不下。在有面、背砂加砂工序操作时,既先混一定厚度面砂来覆盖模型,然后再混背砂覆盖面砂,这种人工操作方式即繁杂又难以保证砂型质量。由于自硬砂具有大量的有毒气味,对操作人员健康有影响,且生产效率低下,因此急需一种能同时混制面、背砂,并且同时出砂的一种面背砂连续混砂机。子母式面背砂连续混砂机,能够同时混制面、背砂,并且同时出砂,大大减少了面砂用量,降低了生产成本[3]。

2.2 子母式面背砂连续混砂机主要结构

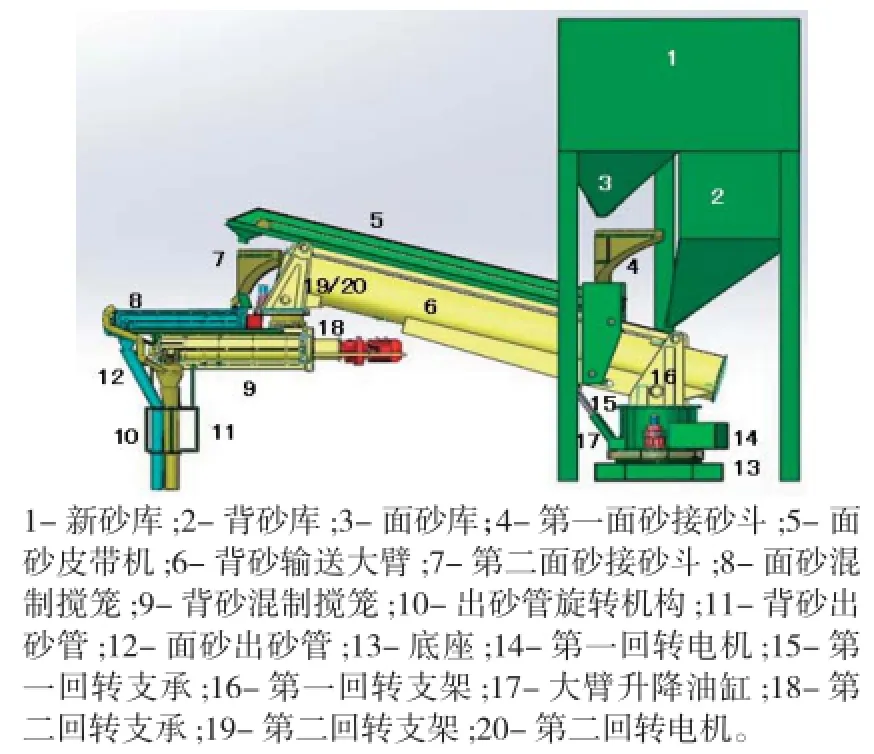

无锡锡南铸造机械股份有限公司研制的子母式面背砂连续混砂机是专门用于复合造型工艺中面、背砂混砂使用的。其结构如图1所示。两个大臂叠加分别输送面、背砂,两个小臂(混砂搅笼)分别混制面砂和背砂。整个混砂机结构包括砂库、第一面砂接砂斗、面砂皮带机、背砂输送大臂、第二面砂接砂斗、面砂混砂搅笼、背砂混砂搅笼、混砂旋转机构、背砂出砂管、面砂出砂管、底座、第一回转支承和第二回转支承。砂库内设有互相独立分隔的面砂砂库和背砂砂库,砂库下端分别设有面砂和背砂出砂口,砂库正下方设有底座;底座上设有第一回转支承,并由第一回转电机驱动实现回转,上部连接第一回转支架,支架上铰接背砂输送大臂;背砂输送大臂和第一回转支承之间设有升降油缸,油缸推动背砂输送大臂实现上下垂直升降运动,背砂输送大臂的进砂口连接背砂出砂口。

所述背砂输送大臂上部固定面砂皮带机,面砂皮带机的进砂口处固定第一面砂接砂斗支架,支架上连接第一面砂接砂斗;第一面砂接砂斗上设有从上到下逐渐变小的漏斗形的第一接砂通道,通道的上端开口为弧形的第一接砂口,面砂出砂口位于第一接砂口正上方,背砂输送大臂和面砂皮带机在第一接砂口开口角度范围内旋转时,面砂出砂口中流出的面砂都能进入第一接砂口中,第一接砂通道的下端为第一出砂口。第一出砂口连接面砂皮带机的进砂口。

背砂输送大臂前端的出砂口处连接第二回转支架,支架上连接由第二回转电机驱动回转的第二回转支承,第二回转支承下端连接背砂混砂搅笼,背砂输送大臂前端的出砂口通过背砂输送管连接背砂混砂搅笼的进砂口。

背砂混砂搅笼上固定面砂混砂搅笼,面砂混砂搅笼的进砂口处固定第二面砂接砂斗支架,支架上连接第二面砂接砂斗;第二面砂接砂斗上设有从上到下逐渐变小的漏斗形的第二接砂通道,通道的上端开口为弧形的第二接砂口,面砂皮带机的出砂口位于第二接砂口的正上方,面砂混砂搅笼和背砂混砂搅笼在第二接砂口开口角度范围内旋转时,面砂皮带机中流出的面砂能进入第二接砂口中,第二接砂通道的下端为第二出砂口,第二出砂口连接面砂混砂搅笼的进砂口。

背砂混砂搅笼的出砂口连接背砂出砂管,背砂出砂管的管体穿过上回转板和下回转板上的背砂出砂管容纳孔,面砂混砂搅笼的出砂口连接面砂出砂管,面砂出砂管穿过上回转板和下回转板上的面砂出砂管容纳孔,上回转板和下回转板在上回转电机和下回转电机驱动下带动背砂出砂管和面砂出砂管进行旋转[3]。

图1 子母式面背砂连续混砂机

3 子母式面背砂连续混砂机的应用

青岛某公司采用1台80/10 t/h移动升降式子母面背砂连续混砂机和两台20/5 t/h固定升降式子母面背砂连续混砂机混制铬铁矿面砂和碱酚醛树脂背砂,生产大型高端铸钢件砂型和砂芯(图2)。

具体工艺流程:子母式面背砂连续混砂机→振实台→大型起模翻转溜涂机械手→醇基涂料点燃室→下芯→合箱浇注。

图2 青岛某公司大件造型圈布置示意图

4 子母式面背砂连续混砂机应用成熟性分析

4.1 铸钢市场分析

据初略统计,国内各行业自硬砂工艺生产铸件比例如表1。

表1 目前国内自硬砂铸钢件生产概况[4]

随着我国铸钢行业的发展以及产品档次水平的提高,酯硬化水玻璃砂型工艺和碱酚醛树脂砂复合造型工艺的应用会不断扩大。子母式面背砂连续混砂机的应用也会得到不断延伸。

4.2 子母式面背砂连续混砂机成熟性分析

子母式面背砂连续混砂机已获发明专利(专利号:ZL20141024441.6)。其使用从型砂铸造工艺角度改变了铸钢行业水玻璃砂铸钢件的质量,从而解决了铸钢行业水玻璃砂“清砂难”和“回收难”的问题。青岛海纳特钢有限公司的试用证明,产品性能稳定;经无锡市产品质量监督检验所测试认证,技术性能和指标达到国家强制标准要求。

参考文献

[1] 金立, 陈红雷,刘风雷,等.复合造型工艺在铸钢生产中的应用[J].中国铸造装备与技术,2011(6).

[2] 李伟华,董选普,李建军,等.宝珠砂在酯硬化水玻璃自硬砂中的应用[J].铸造,2011(5).

[3] 黄天佑,刘小刚, 康进武,等.我国大型铸钢件生产现状与关键技术[J].铸造,2007(9).

Application of facing sand and backing sand continuous mixing machine in composite molding process

WU DianJie1,HE Huan2,XI Yu2,ZHU JiaSen2,ZHU YiSong2

(1.MMI Planning & Engineering Insititute Ⅸ Co.,Ltd., Changchun 130011, Jilin ,China; (2.Wuxi Xi′Nan Foundry Machinery Co., Ltd., WUXI 214142,Jiangsu,China)

Abstract:The facing sand and backing sand continuous mixing machine adopts by facing sand and backing sand of two type binder and different addition amount to ensure that the sand molds surface is resistant to high temperature molten iron and can guarantee good permeability,and guarantee sand molds has a certain strength and can guarantee the shakeout ability, in short, the facing sand and backing sand mixing technology of key performance is the right model (core) materials, the appropriate binder and dosage and the ideal strength of sand mold (core).So, mother-son type of backing sand and facing sand continuous mixing machine make composite molding process and the successful development of the production of various kinds of high quality alloy steel become a reality.

Keywords:composite modelling;facing sand and backing sand ;mother-son type continuous sand mixing machine

中图分类号:TG231;

文献标识码:A;

文章编号:1006-9658(2016)03-0069-03

DOI:10.3969/j.issn.1006-9658.2016.03.021

收稿日期:2016-03-03

作者简介:吴殿杰(1949—),男,研究员高级工程师,从事铸造设备研究及设计.