浇铸车车架结构的静强度分析

2016-07-22郑鹏李飞沈阳工业大学辽宁沈阳110870

郑鹏,李飞(沈阳工业大学,辽宁沈阳 110870)

浇铸车车架结构的静强度分析

郑鹏,李飞

(沈阳工业大学,辽宁沈阳 110870)

摘要:应压力铸钢生产工艺要求,设计了一种新型浇铸车。为探究浇铸车车架在三种典型工况下的强度和刚度变化,使用三维软件建立了车架的模型,并运用有限元分析软件对其进行了静强度分析,得到了车架的受力和变形情况,检验了车架结构设计的可靠性,并为车架结构的优化提供了理论依据。

关键词:浇铸车车架;强度;刚度;有限元

稿件编号:1511-1136

0 引言

随着我国钢铁产业的迅猛发展,一些新型压铸产品依靠自身优良特性,在实际使用工况中,都取得很好效果。我国铸造工作者们都在努力寻找较佳的压力铸钢件生产工艺[1]。应生产工艺要求,需要研制一种新型厂内轨道浇铸运输车,压铸用轨道浇铸车是一种特殊的新一代重型运输机械,主要用于压力铸造生产过程中运输模具,并且是压铸生产设备中重要组成部分,由于浇铸车的承受集中重载的工作性质,以及工作环境和用途的不同,其车架和一般用途钢包车、平板车结构有明显不同和要求。其中不仅要在车架上中部承受模具部件集中载荷,而且在车架下中部还要承受钢包总质量载荷,导致车架中部承受很大载重。车架上方有耐火砖,对车架进行隔热保护,减少车架受热变形。

我国对于此类重型车架设计和强度校核时多依靠传统的经验和方法。这种方法简单易行,在目前的车辆设计中,仍被广泛使用,但是产品的设计周期比较长,有时这种方法会导致实体局部强度不足,容易导致危险发生。随着计算机辅助技术的发展,该领域研究人员开始用有限元分析的方法对设计结构的刚度和强度进行检验,检查是否满足设计要求。运用这种方法,可以不依赖实物的试验,在结构设计初期,就可以对其分析,拓扑和参数优化,还能在具体结构设计阶段提供参考及整车性能的模拟试验[2]。

1 车架的有限元分析

基于有限元方法对某公司项目的浇铸车车架进行静强度分析。首先根据技术要求,设计了浇铸车的三维模型,通过软件之间的数据交换接口,把经过简化的浇铸车模型直接导入Ansys workbench有限元软件中[3],根据不同工况条件,对浇铸车施加约束与载荷,进而分析车架的刚度,强度,应力等关键性参数,最后分析计算结果。

1.1 浇铸车技术参数和整车组成

主要技术参数:

台面尺寸:长6 000 mm,宽3 725 mm。

承载能力:88 t。

行走速度:36 m/min。

轨距:3 475 mm。

生产棒料尺寸:ф800 mm×4 500 mm。

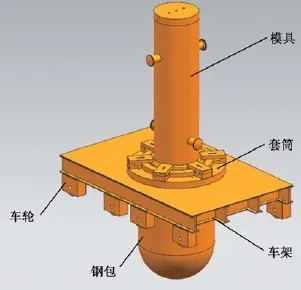

浇铸车由模具、套筒、底座、耐火砖、导液管、车架、车轮、钢包、钢包盖、连接套等部件组成,其主要结构如图1所示。

1.2 浇铸车车架结构特点

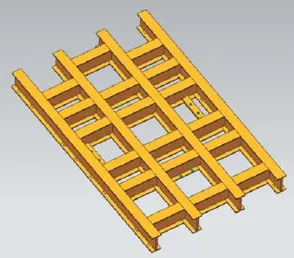

浇铸车车架包括四根纵梁和若干根横梁,由工字钢焊接而成,车架中心部分承受集中载荷。车架中间部分有底座、套筒、耐火砖、压铸模具、钢包等部件,整个车架横纵梁上面铺有钢板,车架结构如图2所示。

图1 浇铸车实体模型

图2 车架结构

1.3 有限元模型的建立

车架模型采用三维建模实现,并将模型导入到Ansys workbench中,车架材料为Q345,特性参数一致,统一设置为:密度7 850 kg/m3、泊松比0.3、弹性模量200 GPa[4]。浇铸车车架为框架式结构,横纵梁焊接在一起,由于整个车架的结构复杂性,以及分析重点是车架的结构,在建立模型时,在不影响强度分析的前提下,忽略了一些小部件的作用,对于一些对车架有限元分析影响不大的结构进行了简化[5],例如省略圆角、螺栓孔;浇铸车车轮部件选用标准零件、电机结构对车架影响小,对其省略;不考虑钢板、工字钢的焊接应力及焊缝型式的影响。在经过以上几何清理后,避免了局部小特征造成不必要的网格划分困难,车架使用自动划分方法进行网格划分。

(1)约束条件:浇铸车车架由工字钢梁焊接而成一个整体,所以在进行有限元分析时一般将车架作为整体来考虑,对车架前轮轴承采用固定约束,中后车轮采用位移约束,并限制Y向(平行于横梁方向)、Z向(竖直方向)位移,车架X方向(沿轨道方向)不做约束。

(2)载荷的分析与处理:在分析车架的静强度的问题上[6],应考虑作用在车架上的所有载荷,一些非重要零件的质量,通过估算以均布载荷的方式把相应的力施加在作用面上,使计算结果更加准确。作用在浇铸车车架上的载荷类型有车架自身质量、零件的等效质量、惯性力。

1.4 各工况下的载荷分布及计算结果

铸钢压铸件生产的工艺流程为浇铸车搭载模具到达预定位置,由底部桁架上的液压设备把钢包抬高到指定位置,使钢包和浇铸车连接、密封、压入钢液,使钢液充满模具,断开与钢包连接,浇铸车满载运行到卸料位置。车架在实际工作中受力情况比较复杂,例如弯曲、扭转、制动等。从实际经验来看,我们可以从三个典型工况来分析车架结构的静强度[7]。在每一工况都要施加一个车架的自质量载荷,其它载荷分析如下:

工况一:钢液在钢包内,未压入模具时,浇铸车车架底部为主要承重区域。具体数据如下:

(1)车架底座面上承载的总质量为38 558 kg,其中包括模具(空)3 150 kg,导液管(满液)2 881 kg,模具盖2 120 kg,耐火砖338 kg,底座1 719 kg。

底座面上外加载荷:G1=38 558×9.8=377 868.4(N)。

(2)套筒面上承载的总质量为9 837.4 kg,其中包括套筒8 635 kg,压板1 130.4 kg,紧固件72 kg。

套筒受力面外加载荷:G2=9 837.4×9.8=96 406.52(N)。

(3)车架底部承载总质量为38 493.4 kg,其中包括钢包盖5 338 kg,钢包15 058 kg,连接套1 405 kg,钢液16 642 kg,紧固件50.4 kg。

车架底部外加载荷:G3=38 493.4×9.8=377 235.32 (N),载荷加在四个受力面上。

有限元分析结果,如图3、4所示。

图3是车架应变云图分析结果。车架最大位移值为0.9 mm,出现在车架底部连接板中部。图4是车架应力云图显示,最大应力值为129.12 MPa,出现在车架底部一些螺栓孔周围,较大应力出现在车架横梁与承接底部重量的连接板连接处。

图3 工况一有限元分析应变云图

图4 工况一有限元分析应力云图

工况二:钢液压入模具中,此时浇铸车车架上模具中钢液充满,车架底部主要受到钢包剩余钢液重力作用。具体数据如下:

(1)车架底座面上承载的总质量为55 162.8 kg,其中包括模具(钢液充满)47 885 kg,导液管(满液)2 881 kg,模具盖2 120 kg,中间部分钢液219.8 kg,耐火砖338 kg,底座1 719 kg。

车架底座面上外加载荷:G1=55 162.8×9.8= 540 595.44(N)。

(2)套筒面上承载的总质量为9 837.4 kg,其中包括套筒8 635 kg,压板1 130.4 kg,紧固件72 kg。

套筒受力面外加载荷:G2=9 837.4×9.8= 96 406.52(N)。

(3)车架底部承载总质量为23 515.4 kg,其中包括钢包盖5 338 kg,钢包15 058 kg,连接套1 405 kg,剩余钢液1 664 kg,紧固件50.4 kg。

车架底部受外加载荷:G3=23 515.4×9.8= 230 450.92(N),载荷加在四个受力面上。

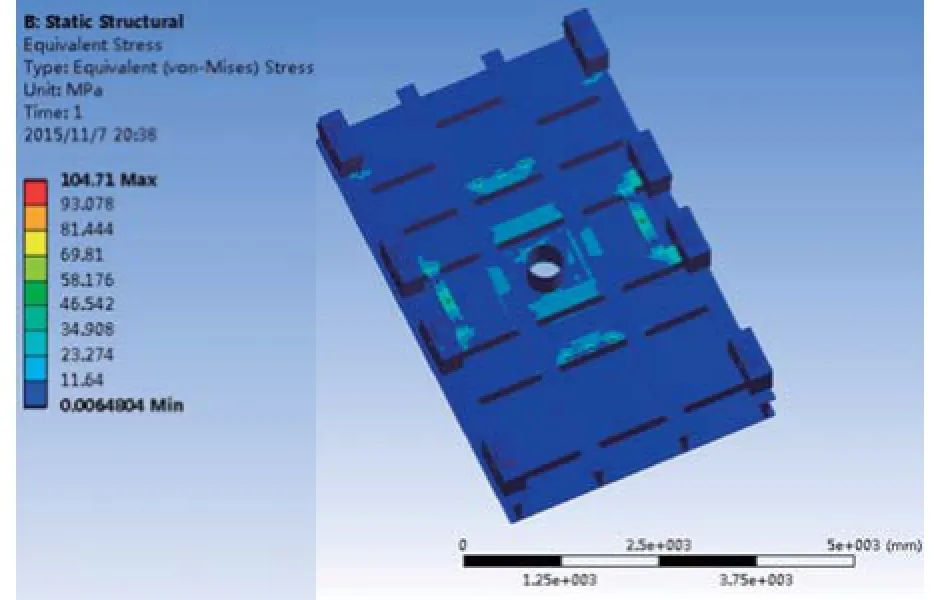

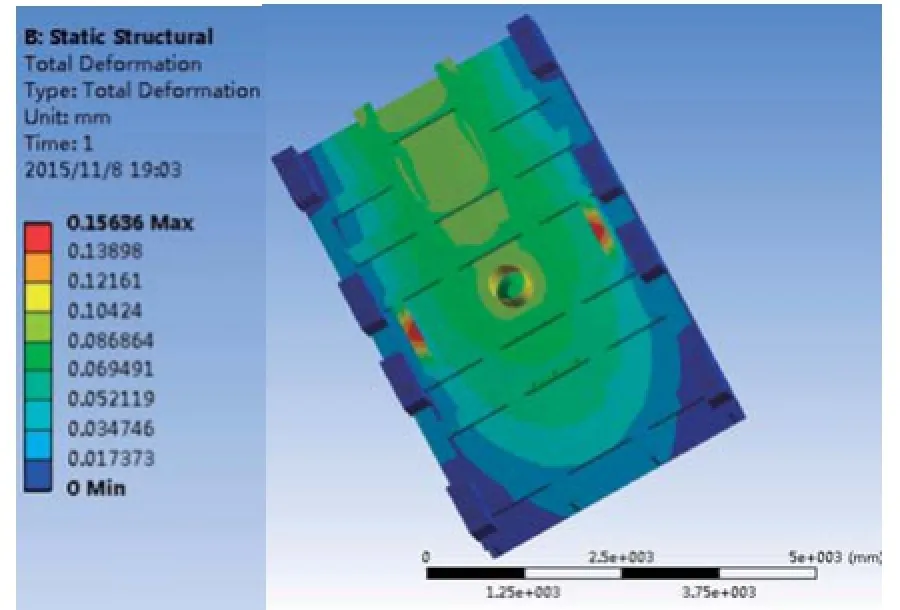

有限元分析结果,如图5、6所示。

图5车架应变云图表示,车架最大位移值为0.75 mm,出现在连接浇铸车底部钢包盖的连接管上以及钢板与连接管连接的边缘处。图6车架应力云图表示,最大应力值为104.71 MPa,出现在钢板与连接管连接处,较大应力出现在车架横梁与承接底部重量的连接板连接处和底部一些螺栓孔周围。

图5 工况二有限元分析应变云图

图6 工况二有限元分析应力云图

工况三:满载制动,浇铸车在加减速运行过程中,启动和停止过程中车架本身会受到一个惯性力的作用。具体数据如下:

(1)产生惯性力加速度:a=0.5 m/s2,作用在模具上。

(2)车架底部受钢包盖和紧固件重力作用,其数值为52 312.4 N。

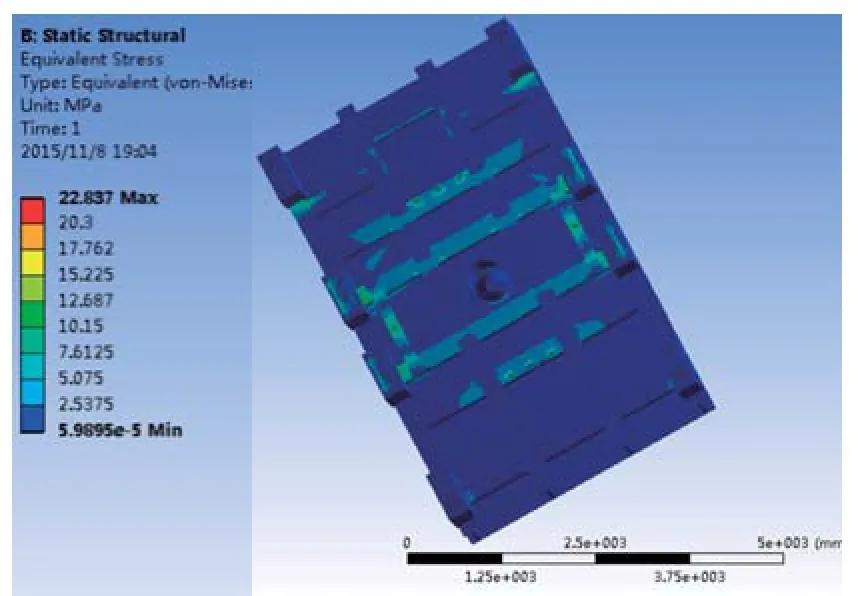

有限元分析结果,如图7、8所示。

图7 工况三有限元分析应变云图

图8 工况三有限元分析应力云图

图7车架应变云图表示,车架最大位移值为0.2 mm,出现在车架承载钢包重量的连接板螺栓孔周围。图8车架应力云图表示,最大应力值为23 MPa,出现在车架前中部横梁与外纵梁连接处和底部一些螺栓孔周围。

2 有限元结果分析及校核

表1是应力云图和应变云图得出的对比结果。

表1 各工况最大应力值和最大变形值

从表1和上面的应变云图中可以看出,在三种工况下,车架最大位移量为0.9 mm,设计满足使用要求,较大变形主要集中在车架中部和底部承重连接板处,从图中可以看出这是由于车架上模具以及底部钢包作用的结果。由于这些变形不大,不会对零件间的配合产生不利影响,从车架变形结果推断,车架的刚度性能较好。

从表1和上面的应力云图中可以看出,在三种工况下,车架所受的最大应力为129.12 MPa,小于许用应力345/1.5=230 MPa,车架静强度满足要求。最大应力主要集中在前中部横梁与外纵梁连接处,出现在钢板与连接管连接处,以及底部一些螺栓孔周围。较大应力发生在横纵梁之间的焊接区域,符合一般工程事实,在实际生产中,焊接质量的优劣对该区域的强度起决定性作用,在建立三维模型时,并没有对该部位做特殊处理,仅仅把接触形式设置为绑定,而在实际生产中,焊接后该区域会形成过渡圆角,或者有其它加强措施,从而减小该连接区域的应力集中现象,这样得到的分析结果的应力值可能比实际值大。

3 结语

通过建立车架的三维模型,在三种典型工况下,运用有限元分析法对浇铸车车架进行了强度和刚度分析,得知车架承受的最大应力值为129.12 MPa,最大变形量为0.9 mm,都小于其许用值,满足使用要求。由于车架形状与结构的应力分布情况不匹配,在后续的结构优化中,要针对车架整体布局和结构尺寸进行优化,以进一步提高浇铸车车架的性能。

参考文献

[1] 范守宏. 铸钢件生产工艺综述[J].中国铸造装备与技术,2006 (1):10-13.

[2] 张卫东,莫旭辉,彭劲松.基于ANSYS的液压平板车车架结构和模态分析[J].汽车科技,2008(3):46-49.

[3] 刘文杰,马力.基于UG的重型平板车车架参数化设计[J].汽车零部件,2012(9):108-110.

[4] 成大先.机械设计手册(第1卷):5版[M].北京:化学工业出版社,2008:7.

[5] 张银生,吴运新.液压平板车有限元分析与试验测试[J].现代制造工程,2009(1):43-46.

[6] 冯福庆.LF炉钢包运输台车结构有限元分析与研究[D].辽宁.辽宁科技大学,2008.

[7] 肖柳胜,刘健,袁艳艳,等.基于多工况的重载压裂车车架静动态强度分析[J].西华大学学报(自然科学版),2015(2):64-68.

Static strength analysis of casting car frame structure

ZHENG Peng,LI Fei

(Shenyang University of Technology,Shenyang 110870,Liaoning,China)

Abstract:According to the requirements of the production process of compression cast steel, a new type of casting car is designed.In order to research the strength and rigidity of casting car frame under three kinds of condition , the model of casting car frame was established by three-dimensional software, and the static strength analysis was carried out by using the fi nite element analysis software, the stress and deformation of casting car frame are achieved, and the reliability of frame structure is tested, then the theoretical optimization basis for the frame structure is provided.

Keywords:casting car frame; strength; rigidity; FEM

中图分类号:TG232.7:TH22;

文献标识码:A;

文章编号:1006-9658(2016)03-0065-04

DOI:10.3969/j.issn.1006-9658.2016.03.020

收稿日期:2015-11-24

作者简介:郑鹏(1964—),男,教授,主要从事机械工程领域的教学与科研工作.