天然气超音速旋流脱水装置设计及凝结特性分析①

2016-07-21刘清王超

刘 清 王 超

1.武汉商学院机电工程与汽车服务学院 2.华中科技大学煤燃烧国家重点实验室

天然气超音速旋流脱水装置设计及凝结特性分析①

刘 清1王 超2

1.武汉商学院机电工程与汽车服务学院2.华中科技大学煤燃烧国家重点实验室

摘要天然气中含有的水蒸气往往会导致单位体积气体发热量降低,减少输送管道的流通面积,其中的CO2和H2S溶于液态水后还会腐蚀管路。针对实际开采过程中的高压天然气含水问题,结合流体力学和工程热力学原理,设计了1套前置式超音速天然气旋流脱水装置。基于国内外研究现状,建立了超音速旋流天然气凝结流动的数值模型,包括多组分两相膨胀流动模型和水蒸气凝结模型。对超音速旋流天然气脱水装置各个工作段的流动特性进行了数值研究,得出装置内部压力、温度、马赫数、水蒸气内部成核率、湿度的分布规律,并根据数值模拟结果对超音速旋流天然气脱水装置进行了优化设计。

关键词超音速天然气旋流脱水凝结特性

井口开采的天然气中含有少量水蒸气和固体颗粒,容易在油气储运过程中发生均质凝结和非均质凝结,导致输送管道的流通面积减小,增加管路压损,降低有效输运能力[1-3]。天然气中的CO2和H2S等酸性气体易溶于水,对输送设备有一定的腐蚀作用[4-5]。天然气脱水是油气输运前的必要工序,只有严格控制天然气中的水含量,才能保证气体高效输送。基于国内外研究情况,天然气脱水工艺主要包括:溶剂吸收、膜分离、固体吸附、冷凝分离等[1-3,6]。近年来,随着天然气脱水技术的发展,产生了超音速旋流分离脱水技术,该技术基于冷凝分离法,利用Laval喷管和旋流叶片,实现了水蒸气与天然气的分离[7-8]。与其他方法相比,超音速旋流分离技术具有脱水效率高、工艺简单、设备可靠、绿色环保等优点。

超音速分离过程涉及多组分混合气体凝结相变和传热传质,故研究天然气脱水凝结特性较为困难。对超音速凝结流动的研究主要以湿空气、湿蒸汽为工质,对含湿天然气凝结特性的相关研究尚不多见[9-11]。1997年,荷兰Twister公司和俄罗斯Translang公司开始进行天然气超音速旋流脱水研究,相继研究出了Twister天然气脱水装置和3S型旋流分离装置[6]。近几年,西安交通大学、西南石油大学、北京工业大学等国内科研机构开始进行天然气超音速旋流脱水装置的设计[8-9]。西安交通大学主要对喷管型线选择进行了研究[6];西南石油大学对旋流分离器和扩压器设计方法进行了研究;北京工业大学研发了一种后置式旋流分离装置,并试验研究了该装置的除湿效果[2]。

根据分离器装置中旋流发生器的位置不同,将分离器装置分为前置式和后置式。后置式分离装置在结构性能上有一些缺点:①高速气体与超音速翼片碰撞后会引发激波影响流场,造成能量损失,容易导致液滴再次挥发,降低旋流分离器的分离性能;②旋流分离器整流管段型线为直线,其长度很难确定,管段过长会破坏冷凝段超音速流场,过短会使气液分离不彻底。

由于后置式脱水装置压损较大,设计了一套前置式超音速天然气旋流脱水装置,建立了超音速旋流天然气凝结流动的数值模型,数值研究了脱水装置各个工作段的流动特性,得出了装置内部压力、温度、马赫数、水蒸气成核率、湿度的分布规律,为今后分离器设计提供了理论参考。

1天然气旋流脱水装置设计

根据国内外已有实验结果,超音速旋流脱水装置进口压力一般取8~11 MPa,进出口压降一般为进口压力的20%~30%。因此,本装置设计流量为500×104m3/d(折合质量流量为37.62 kg/s),进口压力为10 MPa,进口温度为300 K。本试验设计的前置式超音速旋流脱水装置主要由进口旋流段、Laval喷管段、旋流分离段、扩压器4部分组成,其整体结构如图1所示。

由图1可知,该装置分为外部壳体和中心实体两部分,两部分之间为圆环形腔体,通过一系列螺栓连接。为了方便加工,中心实体由3部分组成,各部分之间通过螺栓连接;外部壳体由旋流器壳体、Laval喷管段、分离段和扩压段组成。

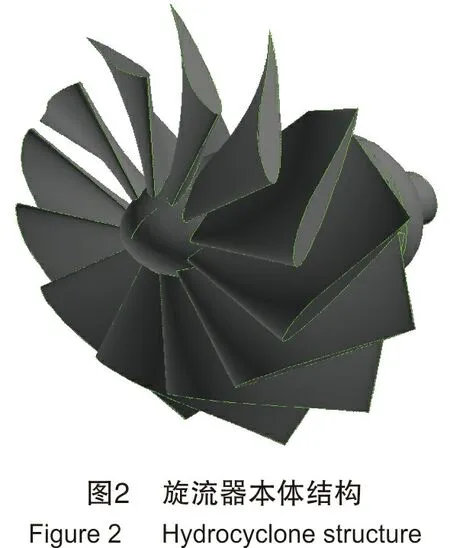

进口旋流段主要由旋流器外壳和旋流器本体构成,旋流器叶片安装角为40°,叶片扭曲角为30°,叶片数目为12个。旋流器本体结构如图2所示。

Laval喷管段可使天然气迅速膨胀并获得超音速,使气流温度降低,在喷管喉部下游某处水蒸气迅速凝结成小水滴。采用BWRS实际气体状态方程计算喷管喉部尺寸,并利用维托辛斯基曲线法设计Laval喷管渐缩段,采用特征线解析法设计Laval喷管的扩压段。扩压器可将超音速流动天然气的动能转化为气体的势能。Laval喷管中凝结产生的小水滴通过旋流分离段和扩压段之间的间隙进入旋流分离段内部,从而达到脱水的目的。

相比于后置式旋流分离器,前置式超音速旋流脱水装置不会产生因高速气流与分离器叶片碰撞造成的激波损失,避免了旋流激波的破坏。此外,本装置的水蒸气凝结和气液分离均集中在渐扩喷管中,缩短了装置长度,从而优化了装置整体结构。

2数值计算方法

建立两相流动控制方程组时,通常采用如下假设[10]:

(1) 流体与外界没有热交换,系统处于绝热状态。

(2) 气液两相在喷管中的流动可视为可压缩流动。

(3) 流动介质的热力学性质在流动过程中是连续的。

(4) 形成的液滴为不可压缩的球体,体积很小,流动过程中液滴之间没有碰撞。

(5) 成核所需时间很短,自发成核之后液滴数目不变。

(6) 没有外界电场、磁场的干扰。

2.1控制方程组

对天然气脱水凝结特性进行研究,首先应建立气相控制方程,在此基础上确定成核率方程、水滴生长速率方程、液相控制方程、气体状态方程和组分输运方程。

气相流动控制方程组见式(1)~式(3)。

(1)

(2)

(3)

式中:ρg为气相密度,kg/m3;u为速度,m/s;mv为单位体积内凝结产生的液滴质量,kg;g为重力加速度,m/s2;hfg为水蒸汽凝结潜热,kJ/kg;h为对流换热系数,W/(m2·K);λ为导热系数,W/(m·K);i,j表示方向。

气体状态方程采用维里方程:

(4)

式中:R为气体常数,J/(mol·K);T为温度,K;B、C、D为1、2、3阶维里系数。

液相流动控制方程见式(5)~式(6)。

(5)

(6)

选择Kantrowitz提出的非等温修正成核模型计算水蒸汽成核率,其计算式见式(7)。

(7)

非等温影响修正系数θ见式(8)。

(8)

式中:qc为凝结系数,无量纲;M为水分子的质量,kg;σ为水滴表面张力,N/m;Kb为波尔兹曼常量,J/K;γ为蒸汽定熵指数,无量纲。

水滴生长速率计算见式(9)。

(9)

式中:λg为气相导热系数,W/(m·K);r为水滴半径,m;Kn为克努森数,无量纲。

湿天然气与水滴间的传质过程由组分输运方程进行描述,见式(10)。

(10)

式中:Ys为水滴的质量分数;m为湿天然气质量,kg。

2.2模型验证

为了验证数学模型的准确性,将G.Lamanna测得的超音速喷管内压力比试验数据与本模型计算数据进行对比,见图3。喷管型线及压力比数据取自文献[12],该试验工质为氮气和水蒸气混合物,喷管进口压力为84.8 kPa,进口温度为279.8 K,喷管出口马赫数约为1.3,为超音速流动。

由图3可以看出,随着流体向喷管下游流动,压力比不断降低,且下降速度越来越快,在距喉部下游约0.7 cm(距喉部0 cm处)的位置,压力有一个明显的突跃,此处水蒸气开始成核,并释放大量潜热,存在较为剧烈的激波现象。由于激波位置不易捕获,因此压力突跳点处的试验值和计算值吻合度欠佳,但喷管其余位置处的吻合度均较好,因此,本文模型能较准确地描述双组分凝结流动。

根据超音速旋流天然气脱水装置结构建立对应物理模型,使用Gambit建立实体模型并进行网格划分,由于装置整体结构比较复杂,因此采用非结构四面体网格进行网格划分,并对Laval喷管喉部下游进行网格加密处理,具体网格的划分如图4所示,网格总数为245万个。

3凝结特性分析

采用了Fluent软件中的压力求解器,湍流模型采用标准k-ε模型。工质入口压力取 10 MPa,温度300 K,出口压力取7 MPa,温度300 K,对超音速旋流喷管内的湿天然气凝结特性进行数值模拟[13]。图5(a)、(b)、(c)分别给出了装置内部的压力、温度、马赫数沿轴向的分布情况。

由图5(a)可知,在旋流分离管段,激波使压力陡然升高,随后压力上升速度变慢。在Laval喷管段,气流压力沿流动方向不断减小,喷管出口处达到最低值,为3.316 MPa。图5(b)给出了装置内部的温度分布,在Laval喷管喉部附近温度达到最低值,随后开始出现成核和水滴生长过程,由于相变产生了大量凝结潜热,对工质起到了加热作用,故Laval喷管后半段的温度逐渐升高。从图5(c)可以看出,气流速度沿流动方向逐渐增大,在喷管喉部达到音速,在喷管的出口处速度最大,达到超音速,速度最大值为460.7 m/s,马赫数为1.19。

旋流分离器的脱水效率主要由激波位置确定,如果激波位置比较靠前,则在喷管后半段水滴还可能被蒸发。为了提高脱水装置的分离效率,激波位置应在喷管喉部之后,扩压器之前[14]。图6为喷管喉部下游成核率分布放大图,该图的起始点为喷管喉部。由图6可知,在喉部下游4 cm处,成核率达到最大值,随后成核现象消失,进入水滴生长阶段。

由于管壁处摩擦力较大,靠近壁面处会产生摩擦热,水滴在壁面附近会出现闪蒸,因此,壁面处的成核率较低。

图7给出了超音速喷管内的湿度分布情况。本试验选择的天然气工质中水蒸气质量分数为0.06%,数值模拟得到的喷管出口湿度约为0.057%,表明装置脱水效果良好。

由分析结果可知,影响凝结特性的部分主要为Laval喷管后半段(喉部之后),因此,通过改变Laval喷管后半段型线参数,适当扩大外管尺寸,缩小内管尺寸,可增强超音速喷管渐扩段的作用,从而提高含湿天然气出口马赫数,降低出口温度,有利于获得更大的过冷度,提高脱水效率。

4结 论

针对实际开采过程中高压天然气含水的问题,结合流体力学和工程热力学原理,设计了1套前置式超音速天然气旋流脱水装置,并得出以下结论:

(1) 含自发凝结的两相流动控制方程组能较准确地描述双组分凝结流动。

(2) 激波位置决定了旋流分离器的脱水效率,为了提高脱水装置的分离效率,激波位置应在喷管喉部之后,扩压器之前。

(3) 影响凝结特性的部分主要为Laval喷管后半段,通过改变Laval喷管后半段型线参数,适当扩大外管尺寸,缩小内管尺寸,可提高脱水效率。

参 考 文 献

[1] 柳海, 吕孝飞, 张锋, 等. 节流阀内天然气组分凝结规律研究[J]. 机械工程学报, 2012, 48(10): 139-144.

[2] 文闯, 曹学文, 杨燕, 等. 环形超声速喷管内天然气流场特性[J]. 化工进展, 2011, 30(4): 720-725.

[3] 王治红, 朱超, 王小强, 等. 再循环腔进口位置对超音速分离器流场影响数值分析[J]. 石油与天然气化工, 2014, 43(2): 117-121.

[4] 靳亮, 诸林, 王磊. 超音速脱水在天然气处理中的应用[J]. 石油与天然气化工, 2013, 42(6): 578-581.

[5] 程霖, 额日其太, 计维安, 等. 天然气超音速分离器中漩涡发生器及喷管的数值模拟研究[J]. 石油与天然气化工, 2011, 40(3): 232-235.

[6] 吕孝飞, 常春, 白博峰. 正戊烷节流凝结规律研究[J]. 机械工程学报, 2011, 47(16): 133-138.

[7] MAHMOODZADEH V B, SHAHSAVAND A. Analysis of supersonic separators geometry using generalized radial basis function artificial neural networks[J]. Journal of Natural Gas Science & Engineering, 2013, 13(3): 30-41.

[8] LIU H W, LIU Z L, FENG Y X, et al. Characteristics of a supersonic swirling dehydration system of natural gas[J]. Chinese Journal of Chemical Engineering, 2005, 13(1): 9-12.

[9] 韩中合, 韩旭, 李鹏. 湿蒸汽非平衡凝结流动的热力学特性[J]. 化工学报, 2015, 66(11): 4312-4319.

[10] 杨勇, 沈胜强, 董国海, 等. 水蒸气超音速流动中非平衡相变的温度特性[J]. 化工学报, 2012, 63(2): 401-407.

[11] 刘克强, 王瑞, 钟诗胜. 长油气管线泄漏遥测激光器位姿控制算法[J]. 机械设计与制造,2011(10): 1-3.

[12] LAMANNA G. On nucleation and droplet growth in condensation nozzle flows[D]. Eindhoven: Eindhoven University of Technology, 2000.

[13] 葛汉林, 姜芳, 吴明. 油气管道带压不停输折叠式封堵技术及设备的研究设计[J]. 机械设计与制造, 2014(4): 209-211.

[14] 武心壮, 夏栓, 邱健. 超音速喷射器内部流场及变工况CFD分析[J]. 机械设计与制造, 2014(9): 49-51.

Design and condensing characteristics analysis of natural gas supersonic vortex dehydration unit

Liu Qing1, Wang Chao2

(1.SchoolofMechatronicsEngineeringandAutomobileService,WuhanBusinessUniversity,Wuhan430056,China; 2.StateKeyLaboratoryofCoalCombustion,HuazhongUniversityofScienceandTechnology,Wuhan430074,China)

Abstract:Water vapor in natural gas often leads to the decrease of gas calorific value per unit volume; it also reduces the flow area of pipeline. Moreover, the CO2 and H2S will corrode the pipeline when dissolved in liquid water. According to the containing water problems in high pressure natural gas during development, a roof-mounted type supersonic cyclone flow natural gas dehydration unit was designed in combination with the fluid mechanics and engineering thermodynamics principle. Based on the research status at home and abroad, the supersonic natural gas condensate flow numerical model was built, including multicomponent two-phase expansion flow model and water vapor condensing model. The flow characteristics of each work section of supersonic natural gas dehydration unit were numerical analyzed, and the device internal pressure, temperature, Mach number, vapor nucleation rate, moisture distribution were obtained. According to the results of numerical simulation, optimization design was carried out to improve the efficiency of separation.

Key words:supersonic, natural gas, vortex, dehydration, condensing characteristics

基金项目:国家自然科学基金项目“湿式烟气循环氧燃料燃烧方式下超细颗粒物和典型重金属排放机理”(51276072);湖北省教育厅科学技术研究项目“汽车手动三级换挡变速演示台的研制”(B2015390)。

作者简介:刘清(1973-),女,汉族,湖北武汉人,硕士,副教授,主要研究方向包括:流体热质交换、流体机械及新能源应用等。E-mail:l_iuqing@sina.com

中图分类号:TE868

文献标志码:A

DOI:10.3969/j.issn.1007-3426.2016.03.001

收稿日期:2015-12-21;编辑:温冬云