不同模具组合对0Cr21Ni6Mn9N不锈钢管数控弯曲成形质量的影响

2016-07-21鲁世强唐金星王克鲁

鲁世强 方 军 唐金星 王克鲁

1.南昌航空大学,南昌,3300632.江西科技师范大学江西省材料表面工程重点实验室,南昌,330013

不同模具组合对0Cr21Ni6Mn9N不锈钢管数控弯曲成形质量的影响

鲁世强1方军2唐金星1王克鲁1

1.南昌航空大学,南昌,3300632.江西科技师范大学江西省材料表面工程重点实验室,南昌,330013

摘要:采用有限元法研究了不同模具组合下0Cr21Ni6Mn9N不锈钢管数控弯曲应力应变分布、壁厚变化和截面畸变规律。研究结果表明:在弯曲模、夹块和压块组成的基本模块的基础上,添加防皱块会导致等效应力、切向拉应力和切向拉应变增加,而切向压应力、等效应变和切向压应变减小;添加芯棒会导致切向应力和等效应变减小,而等效应力和切向应变增大;同时添加防皱块和芯棒则会导致等效应力、切向应力和切向应变增大,而等效应变减小。添加防皱块会导致弯管截面畸变率增大,但对壁厚变化率影响不大;添加芯棒能够有效抑制弯管截面畸变,且壁厚减薄率仅为9.0%~9.15%,远小于15%的航空标准。综合考虑0Cr21Ni6Mn9N不锈钢管数控弯曲成形质量和生产成本,可确定出最优的模具组合为弯曲模+压块+夹块+芯棒。

关键词:0Cr21Ni6Mn9N不锈钢管;数控弯曲;模具组合;应力/应变;成形质量

0引言

数控弯管技术因具有高效、经济、加工过程稳定、容易实现数字化精密成形和大批量生产等特点,在管材弯曲加工中得到了广泛应用[1]。数控弯管过程是一个多模具约束下的复杂物理成形过程,模具的合理选用和模具与管材的相互作用都影响着弯管件最终的成形质量。0Cr21Ni6Mn9N不锈钢管具有强度高、磁导率低、耐腐蚀性能好、使用温度下组织结构稳定等特点,被广泛应用于航空、航天领域的气体和液体输送管道,但其抗拉强度与屈服强度的差值较小,材料均匀塑性变形所允许的应力变化空间较小[2],相比其他材料其弯曲成形难度更大。以上两方面共同制约了0Cr21Ni6Mn9N不锈钢弯管件成形质量的提高,因此有必要研究不同模具组合对0Cr21Ni6Mn9N不锈钢管数控弯曲成形质量的影响。

目前,国内外学者对管材弯曲成形过程展开了大量的研究。Li等[3-5]采用有限元模拟与实验相结合的方法研究了不同变形条件下的不锈钢管和铝合金管的弯曲变形行为,包括管材与模具间隙、芯棒参数、助推块助推行为等对管材弯曲成形质量的影响。Zhan等[6-7]研究了芯棒参数对TA18管数控弯曲成形缺陷的影响,提出了快速预测芯棒伸出量的方法,并揭示了不同模具组合下TA18管的弯曲变形行为。Sözen等[8]采用有限元数值模拟的方法研究了弯曲角度、管材直径、管材壁厚、弯曲半径和摩擦因数等对管材绕弯回弹的影响规律。张静静等[9]以Dynaform为平台,建立了铝合金大口径薄壁管数控弯曲及回弹的有限元模型,分析了压块助推速度和压块与管材之间的摩擦因数对壁厚减薄和回弹角的影响规律。针对0Cr21Ni6Mn9N不锈钢管材,方军等[10-13]基于ABAQUS有限元软件平台,建立了可靠的管材数控弯曲及回弹全过程三维弹塑性有限元模型,并研究了材料参数、工艺参数和摩擦条件对0Cr21Ni6Mn9N不锈钢管数控弯曲成形质量的影响以及回弹对材料参数的敏感性。

以上研究工作主要集中在成形参数对弯管成形质量的影响,鲜有涉及模具组合对管材弯曲成形质量的影响。因此,本文采用有限元模拟方法,研究不同模具组合对0Cr21Ni6Mn9N不锈钢管数控弯曲成形质量的影响,在高质量、低成本的前提下获得管材数控弯曲成形的最佳模具组合。

1研究方法

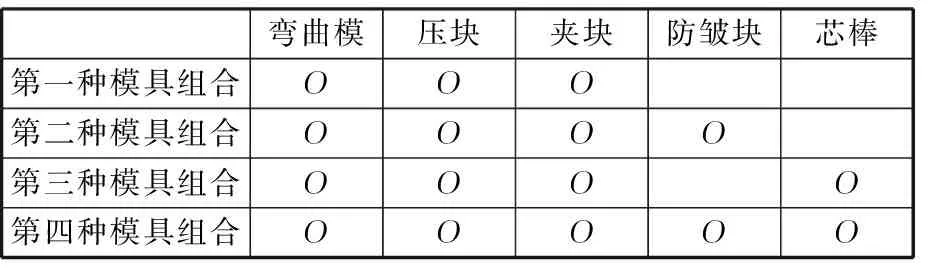

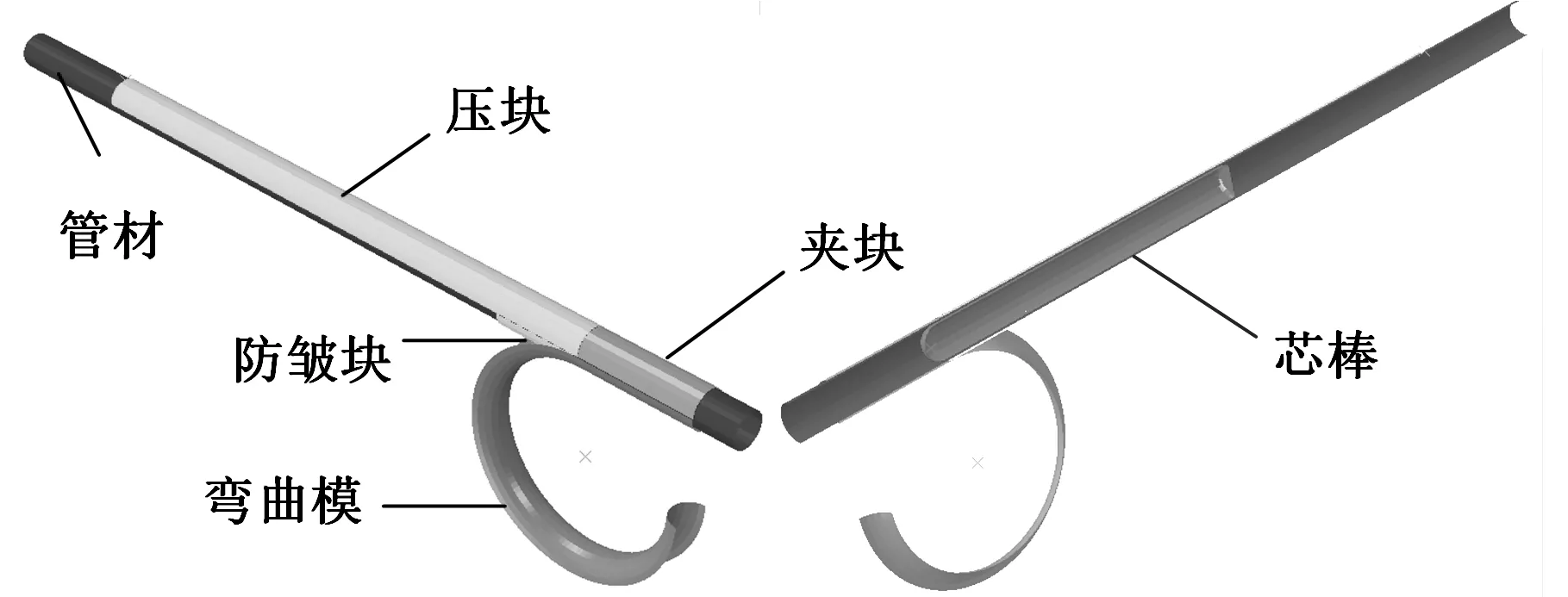

以规格为φ6.35mm×0.41mm×19.05mm(外径×壁厚×弯曲半径)的0Cr21Ni6Mn9N不锈钢弯管为研究对象,基于ABAQUS有限元软件平台,分别建立4种模具组合(表1)的0Cr21Ni6Mn9N不锈钢管数控弯曲三维弹塑性有限元模型,其中,第四种模具组合的有限元模型如图1所示,其建模过程所采用的工艺参数如表2所示。第一种模具组合是由弯曲模、夹块和压块组成的基本模块;第二种和第三种模具组合是在基本模块的基础上分别添加了防皱块和芯棒;第四种模具组合则是同时添加防皱块和芯棒。管材力学性能参数和建模过程的关键技术处理方法与文献[11]相同。

表1 不同模具组合所包含的模具

注:表中“O”表示此模具组合中包含此类模具。

图1 管材数控弯曲三维弹塑性有限元模型

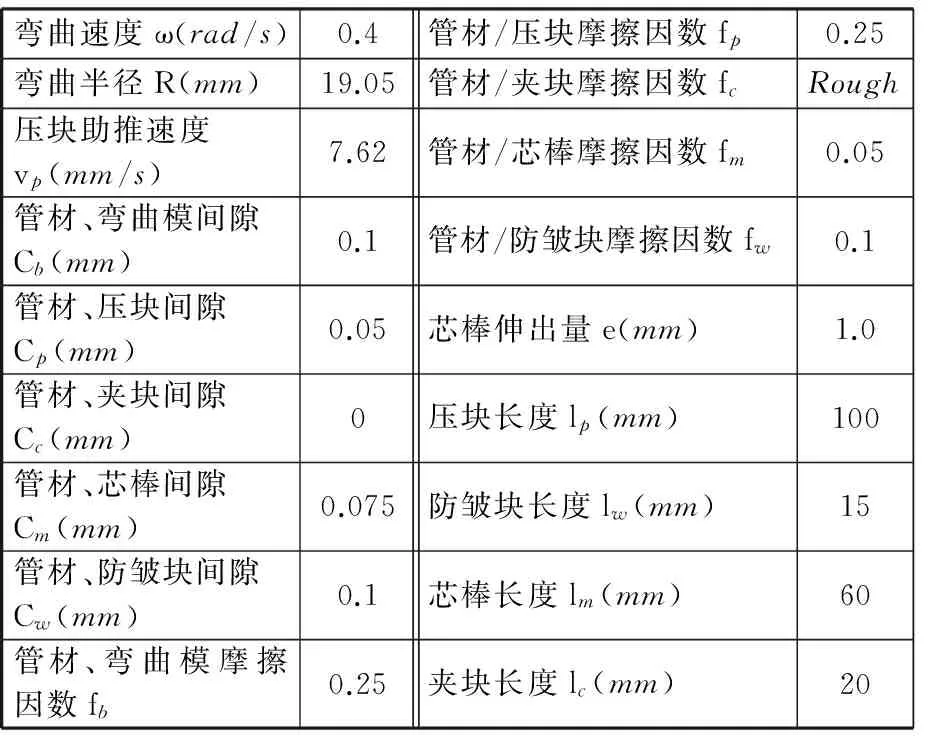

表2 第四种模具组合下建模所采用的工艺参数

注:Rough表示两接触面一旦接触就不发生分离,其值取∞。

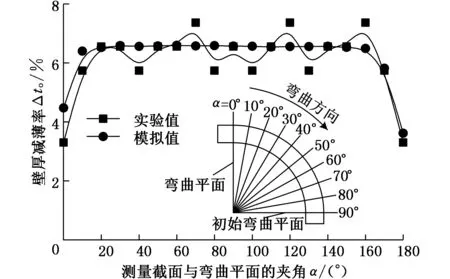

图2所示为采用第一种模具组合进行0Cr21Ni6Mn9N不锈钢管数控弯曲实验获得的结果和模拟结果的对比。从图2中可以看出,有限元模拟结果和实验结果吻合良好,模拟结果和实验结果的最大壁厚减薄率Δto的相对误差为10.42%,绝对误差为0.77%,说明本文所建立的0Cr21Ni6Mn9N不锈钢管数控弯曲三维弹塑性有限元模型是可靠的,可用于研究不同模具组合对0Cr21Ni6Mn9N不锈钢管数控弯曲成形质量的影响。

图2 模拟结果与实验结果对比

2结果与讨论

2.1应力分析

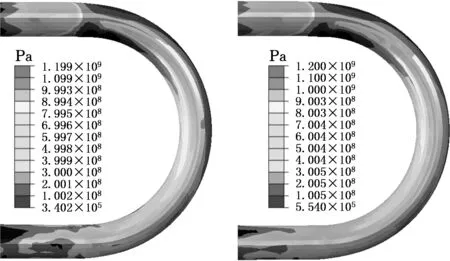

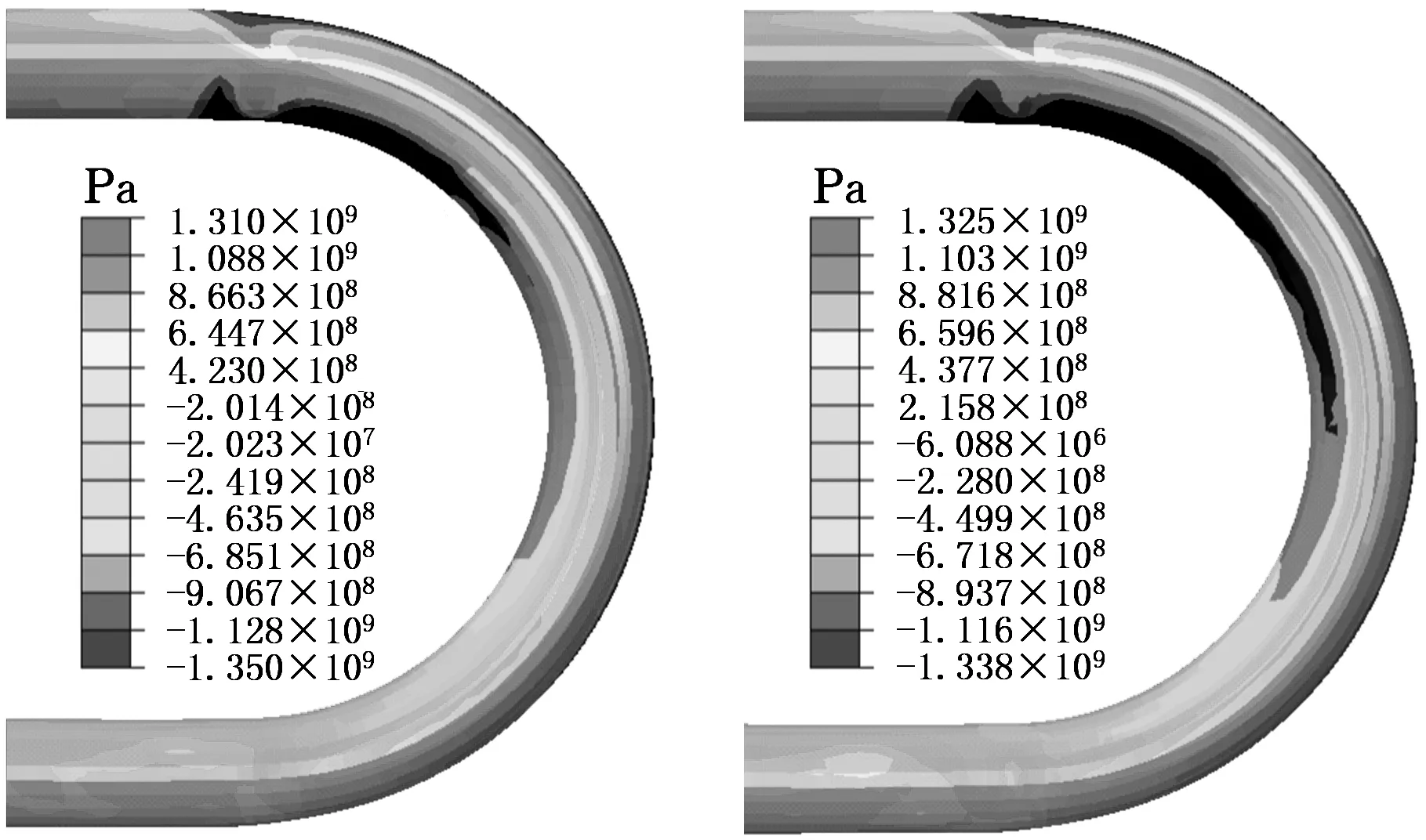

图3为不同模具组合下管材数控弯曲等效应力分布云图。从图3中可以看出,除第四种模具组合外,其他各种模具组合下管材数控弯曲等效应力的大小及分布差别不大,等效应力的最大值位于弯曲平面附近的区域。这主要是因为第四种模具组合中包含防皱块和芯棒,防皱块和芯棒与管材的摩擦作用以及防皱块和芯棒的耦合作用对管材数控弯曲成形的影响,使得弯管等效应力的大小及分布与其他的模具组合不同。

(a)第一种模具组合 (b)第二种模具组合

(c)第三种模具组合 (d)第四种模具组合图3 不同模具组合下管材数控弯曲等效应力分布云图

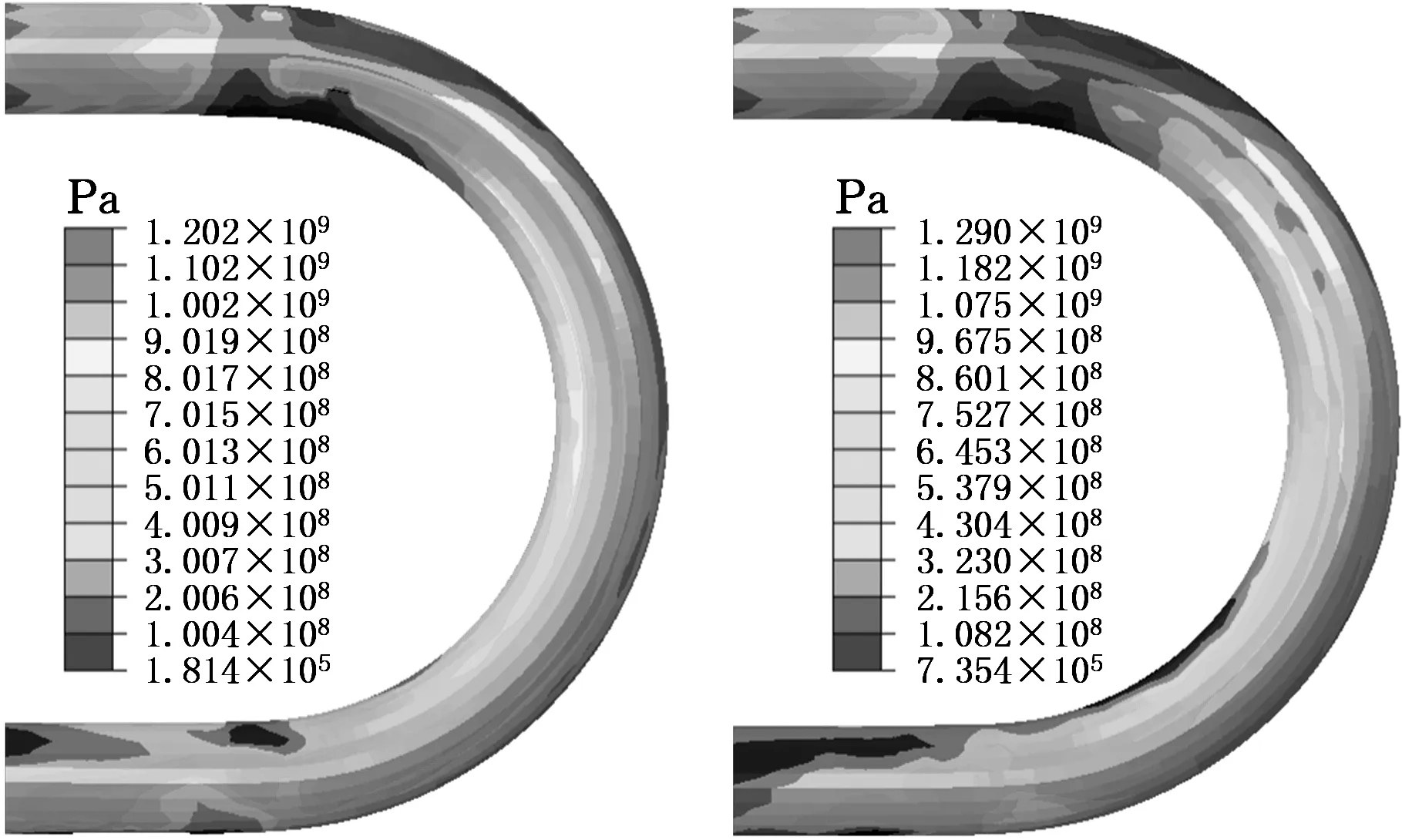

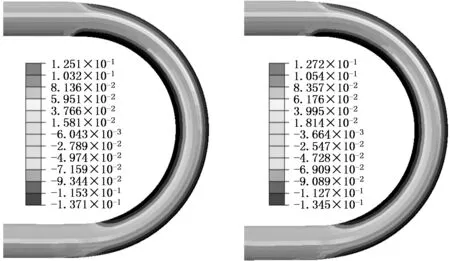

图4为不同模具组合下管材数控弯曲切向应力分布云图。从图4中可以看出,不同模具组合下管材数控弯曲的切向应力分布大致相同,切向应力最大值位于管材弯曲平面附近的区域。相比于第一种模具组合,第二种模具组合的切向拉应力略有增大,切向压应力略有减小,这主要是因为防皱块与管材的摩擦作用阻碍了管材弯曲变形,从而使得外侧切向拉应力有所增大,相应的内侧切向压应力有所减小。第三种模具组合的切向应力相对于第一种模具组合的切向应力略有减小,这可能是因为在第三种模具组合中因添加了芯棒,一方面,由于芯棒对管材的摩擦力作用,使得外侧切向拉应力增大,内侧切向压应力减小;另一方面,添加芯棒能够有效抑制弯管截面畸变,使得外侧材料更容易越过弯曲平面,在一定程度上减小了切向拉应力,以上两者综合作用使得切向应力略有减小。第四种模具组合的切向应力相比于第一种模具组合的切向应力增大较多,这是由于防皱块和芯棒两者对管材的摩擦阻力作用,阻碍了管材的弯曲变形,从而导致切向应力增大。

(a)第一种模具组合 (b)第二种模具组合

(c)第三种模具组合 (d)第四种模具组合图4 不同模具组合下管材数控弯曲切向应力分布云图

2.2应变分析

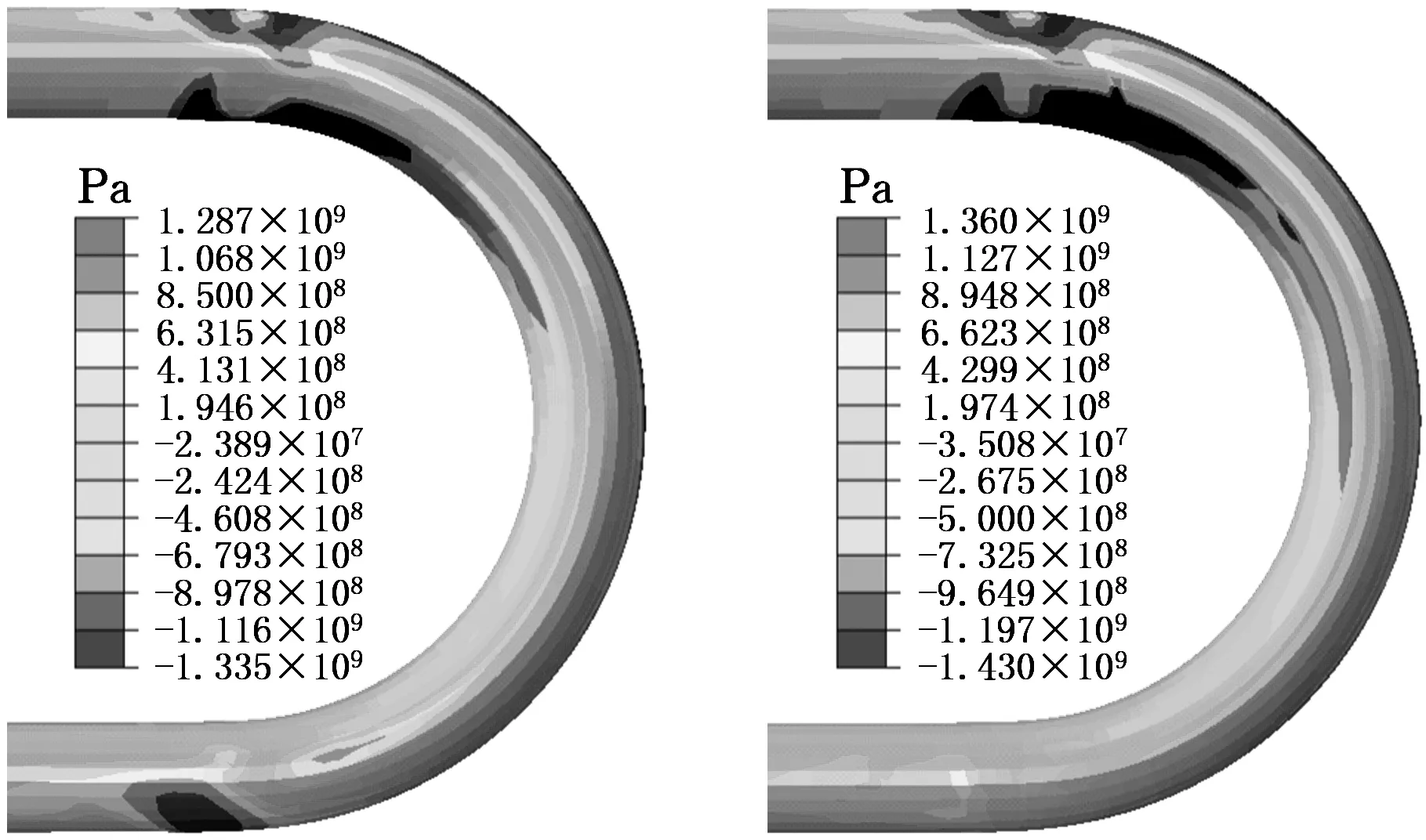

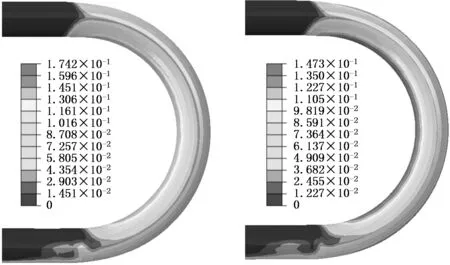

图5为不同模具组合下管材数控弯曲等效应变分布云图。从图5中可以看出,不同模具组合下管材数控弯曲等效应变分布及大小差别不大,弯管弯曲段内外侧的等效应变明显大于其他区域的等效应变。相对于第一种模具组合而言,其他三种模具组合的等效应变都略有减小,这主要是因为在第一种模具组合下弯管内侧材料容易产生堆积,弯管外侧壁容易发生截面畸变或塌陷,使得弯曲变形难度增加,而在其他三种模具组合中添加防皱块或芯棒,使得弯管内侧材料能够顺利越过弯曲切点,弯管外侧壁截面畸变减小,因此等效应变较第一种模具组合的减小。

(a)第一种模具组合 (b)第二中模具组合

(c)第三种模具组合 (d)第四种模具组合图5 不同模具组合下管材数控弯曲等效应变分布云图

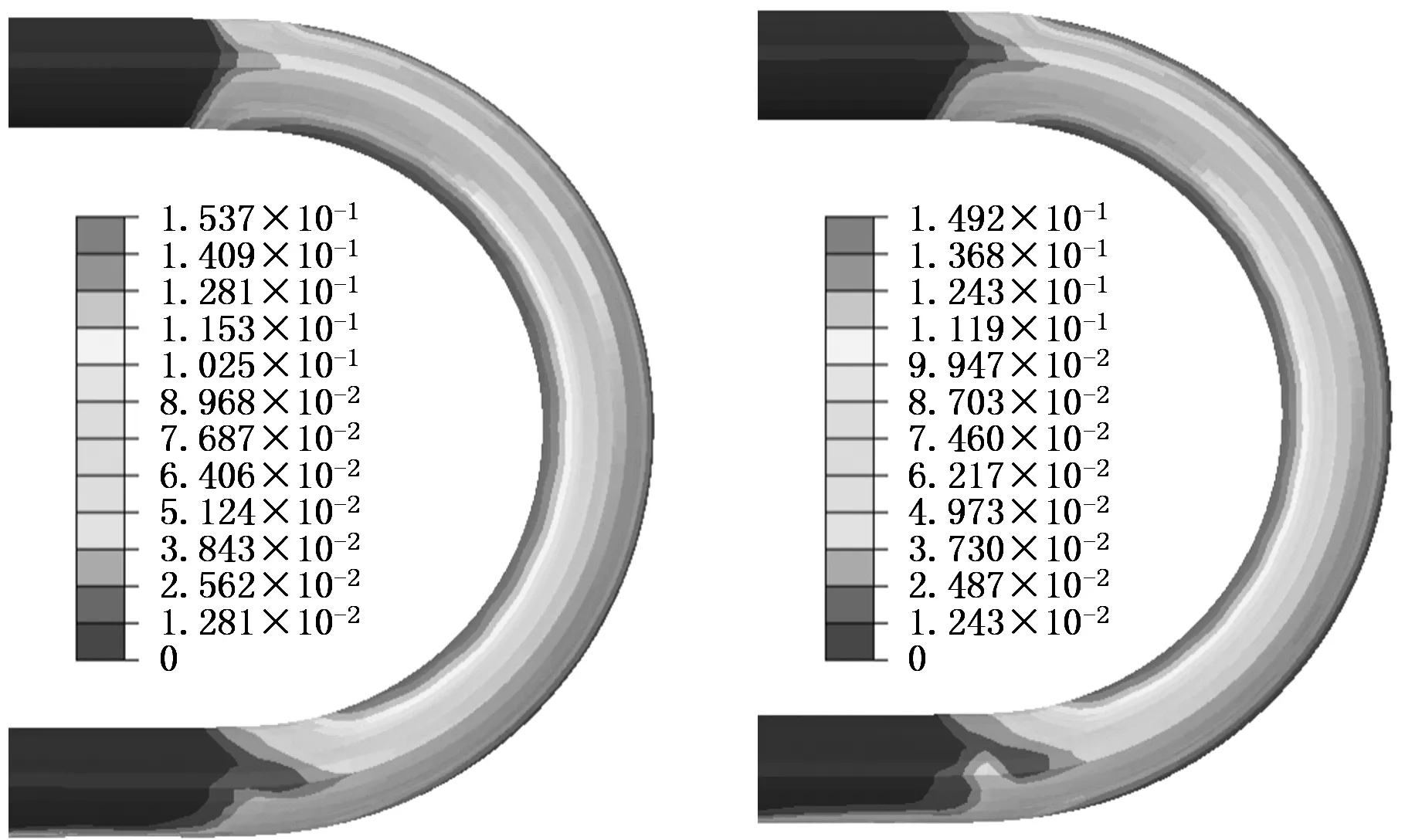

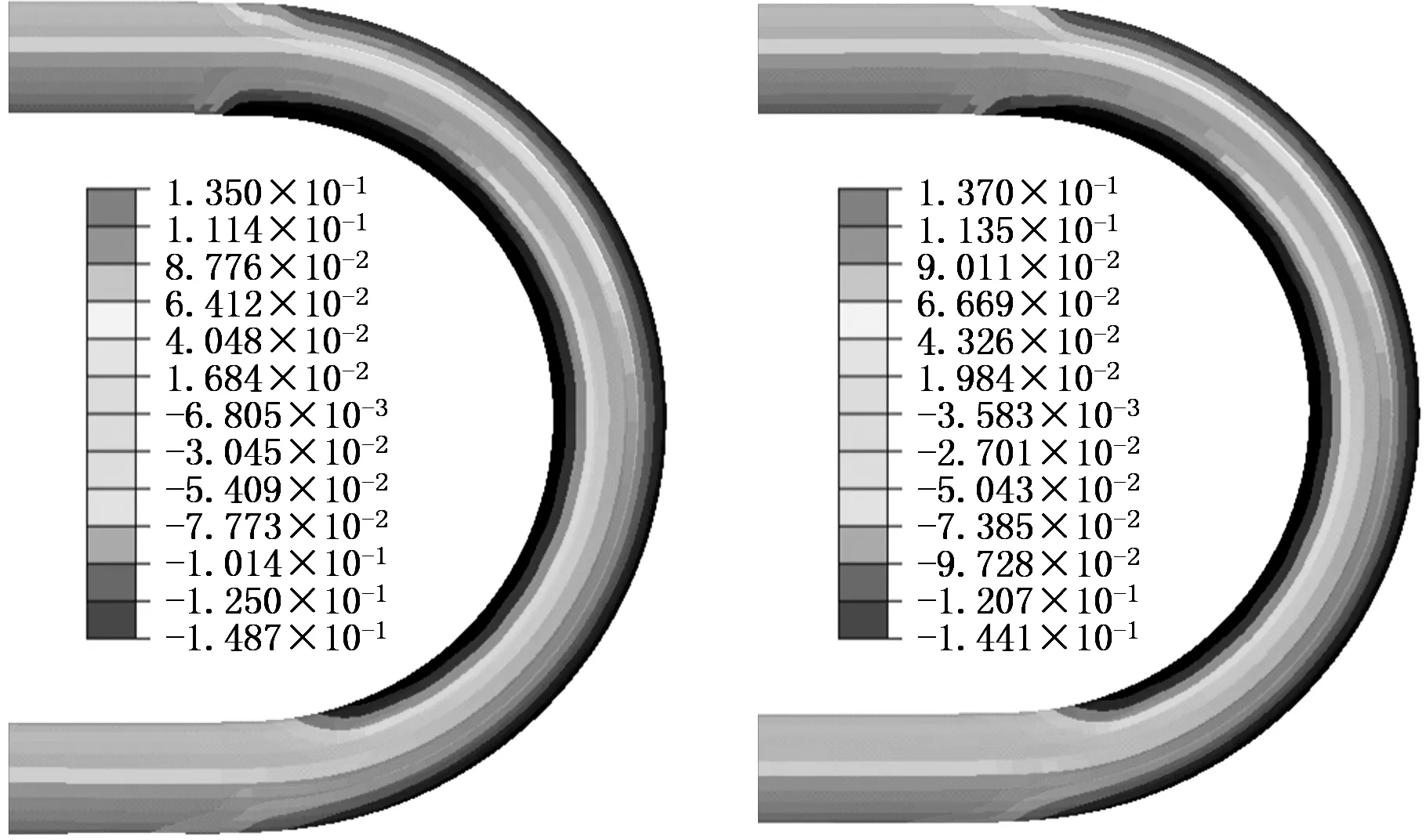

图6为不同模具组合下管材数控弯曲切向应变分布云图。从图6中可以看出,不同模具组合下管材数控弯曲切向应变分布规律相同,弯管外侧切向受拉应变,内侧切向受压应变。相比于第一种模具组合,第二种模具组合的切向压应变减小,切向拉应变增大,这是因为在第二种模具组合中添加了防皱块,防皱块与管材的摩擦作用使得外侧壁厚减薄增大,内侧壁厚增厚减小,相应的切向拉应变增大,切向压应变减小。第三种模具组合的切向应变大于第一种模具组合的切向应变,这是由于在第三种模具组合中添加了芯棒,芯棒和管材的摩擦力导致管材弯曲成形难度增大,从而使得切向应变增加。第四种模具组合的切向拉应变大于第三种模具组合的切向拉应变,但其切向压应变小于第三种模具组合的切向压应变,这同样是由于在第四种模具组合中因添加了防皱块,防皱块与管材的摩擦使得外侧切向拉应变增加,内侧切向压应变减小。

2.3截面畸变分析

(a)第一种模具组合 (b)第二中模具组合

(c)第三种模具组合 (d)第四种模具组合图6 不同模具组合下管材数控弯曲切向应变分布云图

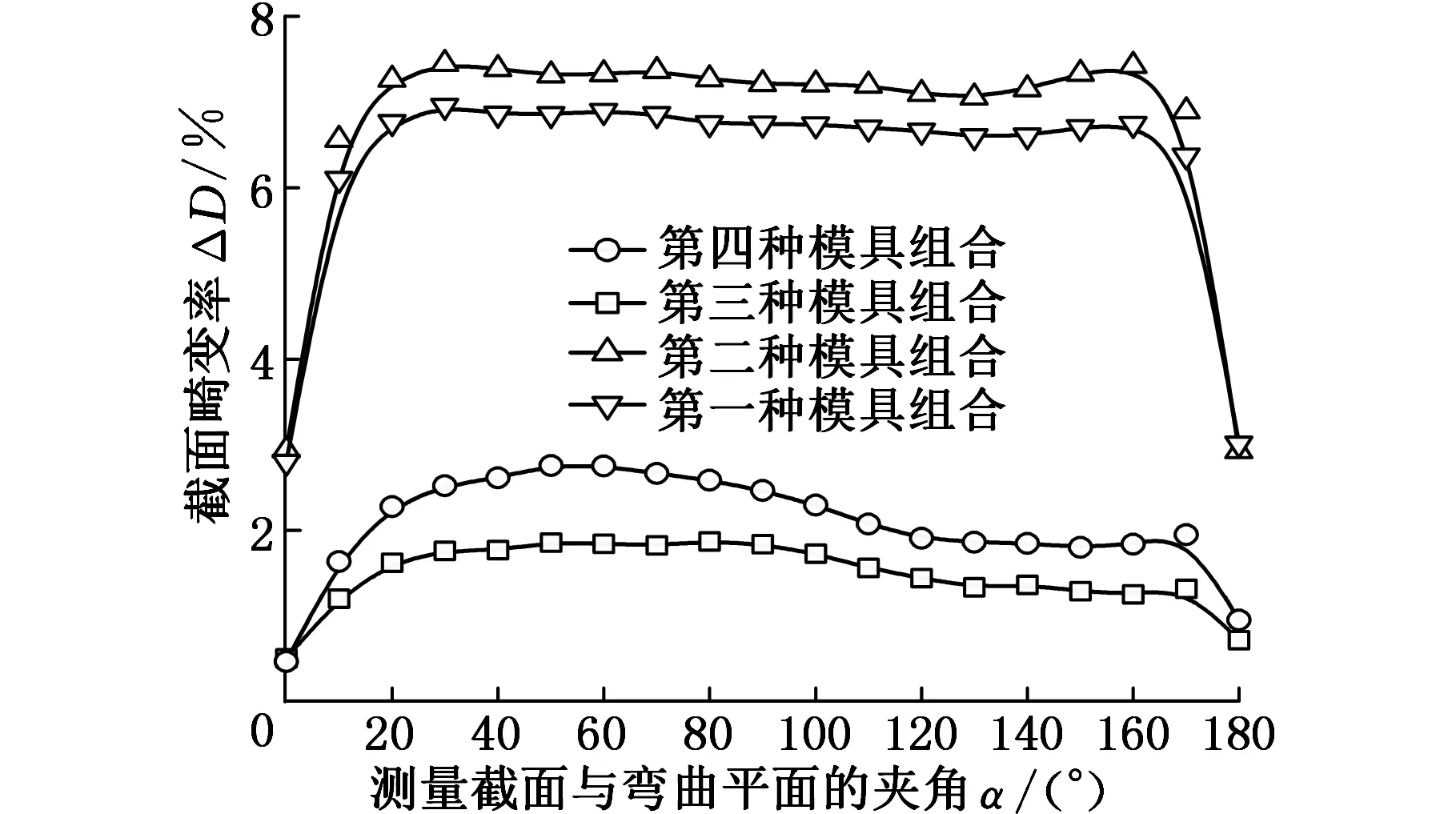

图7所示为不同模具组合下管材数控弯曲的截面畸变率ΔD。截面畸变率ΔD=(D-D′)/D,其中,D为管材原始外径,D′为管材弯曲后纵向外径。从图7中可以看出,第一种和第二种模具组合下的无芯棒弯曲截面畸变率比较严重,分别为6.95%和7.45%,这已超出5%的航空标准上限值。第二种模具组合的截面畸变率(7.45%)比第一种模具组合的(6.95%)要大些,这是因为添加防皱块增大了管材弯曲受到的轴向拉力,从而使得管材弯曲段截面畸变率增大。第三种模具组合中,因添加了芯棒而有效抑制了弯管截面的畸变,此时截面畸变率最小,为1.87%。第四种模具组合的截面畸变率为2.76%,要大于第三种模具组合的截面畸变率,这同样是因为添加防皱块使截面畸变率增大所致。

图7 不同模具组合下管材数控弯曲的截面畸变率

2.4壁厚变化分析

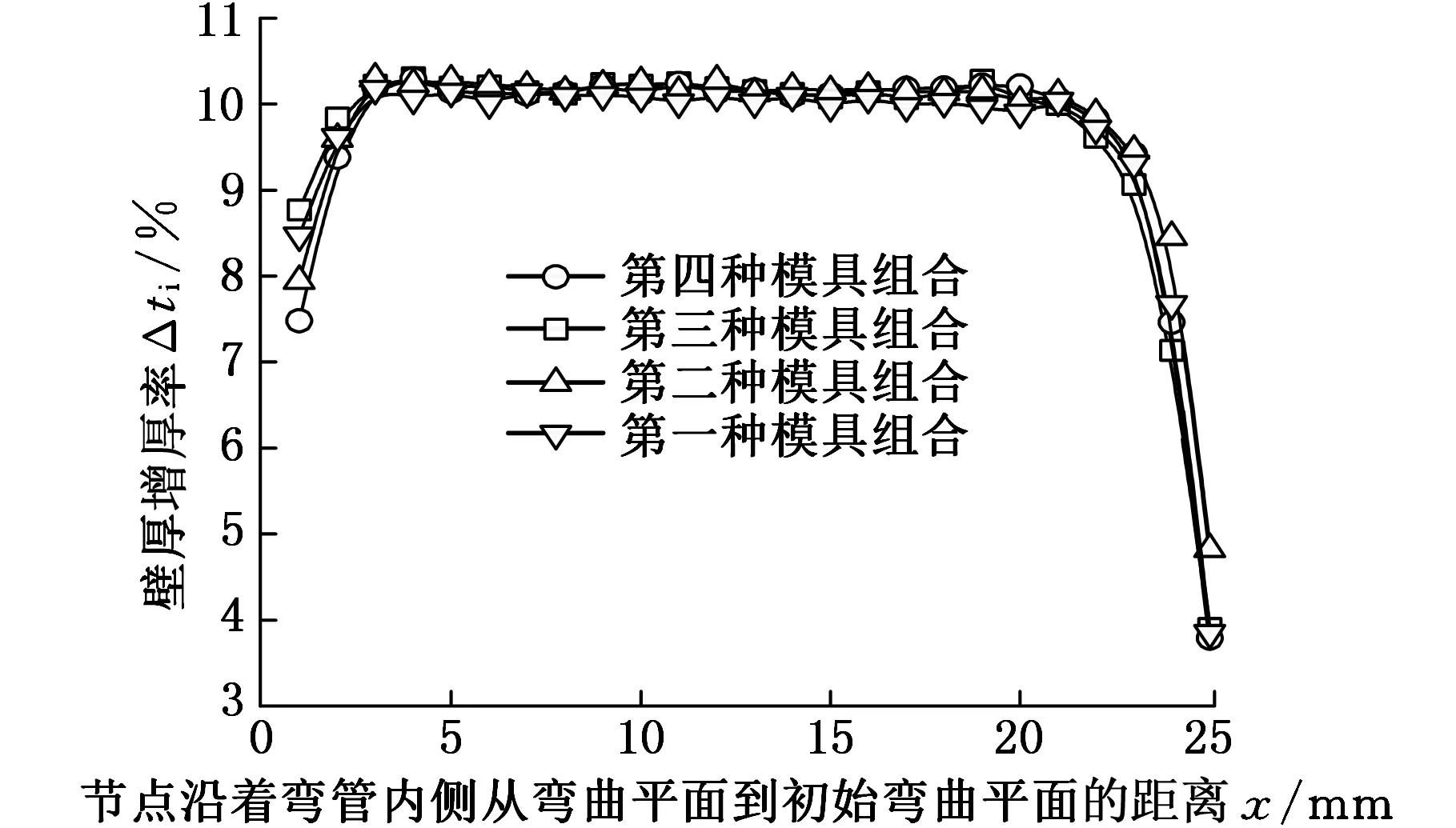

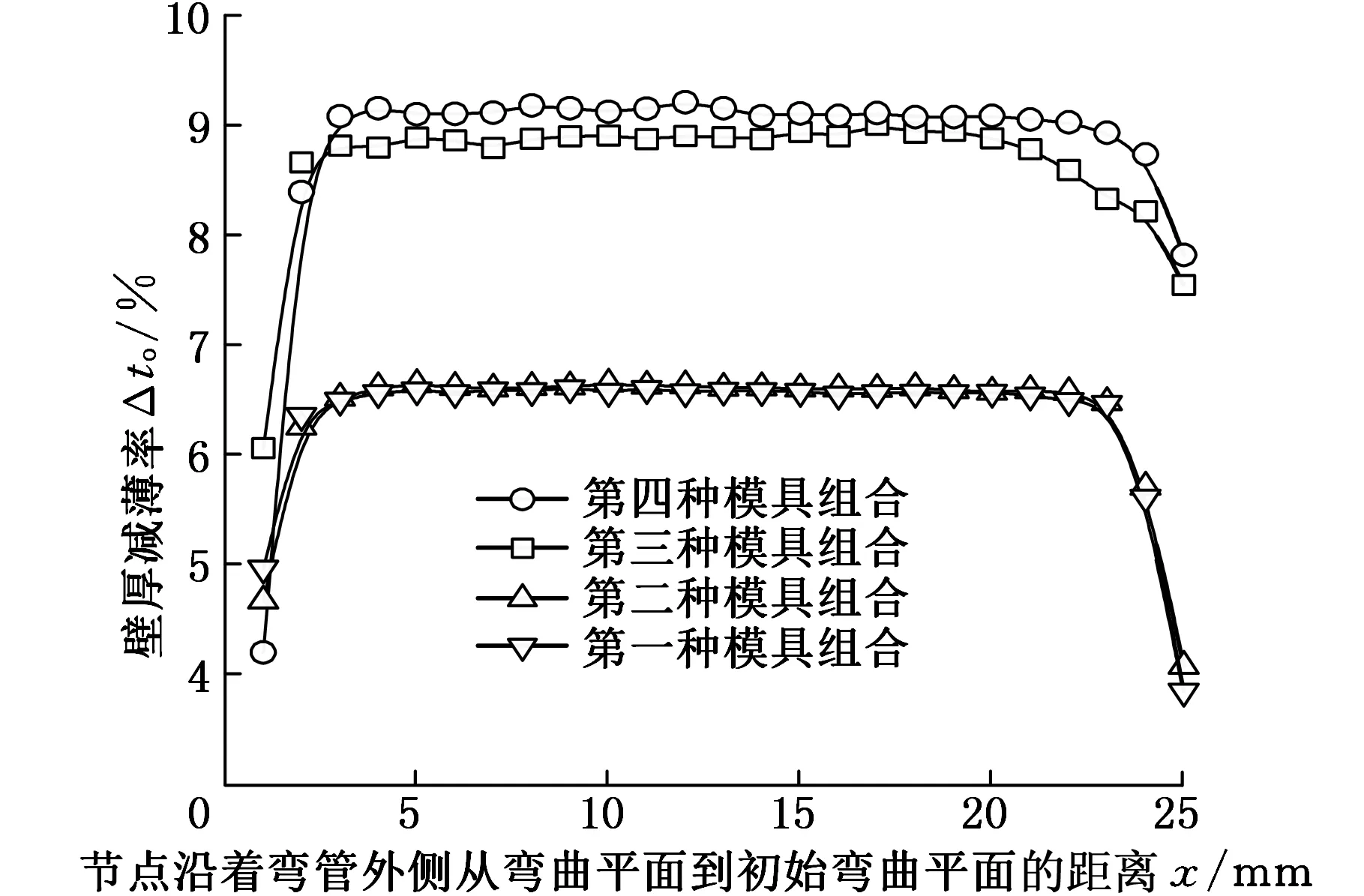

图8所示为不同模具组合下管材数控弯曲的壁厚变化率Δt。壁厚变化率Δt= |t-t′| /t,其中,t为管材原始壁厚,t′为管材弯曲后最大或最小壁厚。当t′ (a)壁厚增厚率 (b)壁厚减薄率图8 不同模具组合下管材数控弯曲的壁厚变化率 2.5模具组合的确定 综合上述有限元模拟分析结果可知,并不是模具配置越多,0Cr21Ni6Mn9N不锈钢管数控弯曲成形质量越好,而且选配的模具越多,弯管的成本也越高。因此,在实际弯管过程中,在保证弯管件质量的前提下尽可能选用简单的模具组合,以降低生产成本。 对比图7和图8可以发现,0Cr21Ni6Mn9N不锈钢管数控弯曲的截面畸变率较壁厚变化率对模具匹配的改变更加敏感。添加防皱块会增加弯管截面畸变率,但对壁厚变化率影响不大;添加芯棒能够有效抑制弯管截面畸变,并且能够使壁厚减薄率控制在航空标准范围以内。因此,综合考虑0Cr21Ni6Mn9N不锈钢管数控弯曲成形质量和生产成本,其最优的模具组合确定为第三种,即弯曲模+压块+夹块+芯棒。 3结论 (1)在弯曲模、夹块和压块组成的基本模块基础上,添加防皱块会导致等效应力、切向拉应力和切向拉应变增加,而切向压应力、等效应变和切向压应变减小;添加芯棒会导致切向应力和等效应变减小,而等效应力和切向应变增大;添加防皱块和芯棒会导致等效应力、切向应力和切向应变增加,而等效应变减小。 (2)添加防皱块会导致弯管截面畸变率增大,但对壁厚变化率影响不大;添加芯棒能够有效抑制弯管截面畸变,并且壁厚减薄率仍远小于15%的航空标准上限。 (3)综合考虑0Cr21Ni6Mn9N不锈钢管数控弯曲成形质量和生产成本,其最优的模具组合为弯曲模+压块+夹块+芯棒。 参考文献: [1]YanJ,YangH,ZhanM,etal.FormingLimitsunderMulti-indexConstraintsinNCBendingofAluminumAlloyThin-walledTubeswithLargeDiameters[J].ScienceChinaTechnologicalSciences, 2010, 53(2): 326-342. [2]王振华, 田野,张龙.不锈钢管力学性能的拉伸试验[J].塑性工程学报,2012,19(2):56-59. WangZhenhua,TianYe,ZhangLong.TensileTestandStudyontheMechanicalPropertiesofStainlessSteelTubes[J].JournalofPlasticityEngineering, 2012,19(2):56-59. [3]LiH,YangH.AStudyonMulti-defectConstrainedBendabilityofThin-walledTubeNCBendingunderDiffrentClearance[J].ChineseJournalofAeronautics, 2011,24(1):102-112. [4]LiH,YangH,ZhanM,etal.RoleofMandrelinNCPrecisionBendingProcessofThin-walledTube[J].InternationalJournalofMachineToolsandManufacture, 2007,47(7):1164-1175. [5]LiH,YangH,ZhanM,etal.DeformationBehaviorsofThin-walledTubeinRotaryDrawBendingunderPushAssistantLoadingConditions[J].JournalofMaterialsProcessingTechnology,2010,210(1):143-158. [6]ZhanM,HuangT,JiangZQ,etal.DeterminationofProcessParametersfortheNCBendingofaTA18Tube[J].TheInternationalJournalofAdvancedManufacturingTechnology, 2013, 68(4):663-672. [7]ZhanM,JiangZQ,YangH,etal.NumericallyControlledBendingPerformanceofMediumStrengthTA18TitaniumAlloyTubesUnderDifferentDieSets[J].ScienceChinaTechnologicalSciences,2011,54(4):841-852. [8]SözenL,GulerMA,BekarD,etal.InvestigationandPredictionofSpringbackinRotary-drawTubeBendingProcessUsingFiniteElementMethod[J].MechanicalEngineeringScience, 2012, 226(12): 2967-2981. [9]张静静,杨合,詹梅,等.助推作用对大口径铝合金薄壁管数控弯曲壁厚减薄和回弹的影响[J].塑性工程学报,2008, 15(1):60-65. ZhangJingjing,YangHe,ZhanMei,etal.EffectsofPressingDie’sBoostingFunctiononWallThinningandSpringbackinNCBendingProcessofThin-walledTubewithLargeDiameter[J].JournalofPlasticityEngineering, 2008, 15(1):60-65. [10]FangJun,LuShiqiang,WangKelu,etal.Three-dimensionalFiniteElementModelofHighStrength21-6-9StainlessSteelTubeinRotaryDrawBendingandItsApplication[J].IndianJournalofEngineeringandMaterialsSciences, 2015, 22(2): 141-152. [11]方军,鲁世强,王克鲁,等.21-6-9高强不锈钢管数控弯曲回弹对材料参数的敏感性[J].西安交通大学学报,2015,49(3):136-142. FangJun,LuShiqiang,WangKelu,etal.SensitivityAnalysisofSpringbacktoMaterialParamentersinHighStrength21-6-9StainlessSteelTubeNCBending[J].JournalofXi’anJiaotongUnviersity, 2015,49(3):136-142. [12]FangJun,LuShiqiang,WangKelu,etal.DeformationBehaviorsof21-6-9StainlessSteelTubeNumericalControlBendingunderDifferentFrictionConditions[J].JournalofCentralSouthUniversity.2015, 22(8):2864-2874. [13]方军, 鲁世强, 王克鲁,等.工艺参数对21-6-9高强不锈钢管数控弯曲壁厚减薄影响的显著性分析[J].中国机械工程,2015,26(9):1233-1238,1277. FangJun,LuShiqiang,WangKelu,etal.SignificanceAnalysisofEffectofProcessParametersonWallThinningfor21-6-9HighStrengthStainlessSteelTubeNCBending[J].ChinaMechanicalEngineering, 2015,26(9):1233-1238,1277. (编辑袁兴玲) 收稿日期:2015-08-30 基金项目:国家自然科学基金资助项目(51164030) 中图分类号:TG386.4 DOI:10.3969/j.issn.1004-132X.2016.12.020 作者简介:鲁世强,男,1962年生。南昌航空大学航空制造工程学院教授、博士研究生导师。研究方向为塑性加工过程有限元模拟、难变形材料锻造理论及工艺优化方法。方军,男,1984年生。江西科技师范大学江西省材料表面工程重点实验室讲师。唐金星,男,1990年生。南昌航空大学航空制造工程学院硕士研究生。王克鲁,男,1968年生。南昌航空大学航空制造工程学院教授、博士研究生导师。 EffectsofDifferentDieSetsonFormingQualityof0Cr21Ni6Mn9NStainlessSteelTubeduringNCBending LuShiqiang1FangJun2TangJinxing1WangKelu1 1.NanchangHangkongUniversity,Nanchang,330063 2.JiangxiKeyLaboratoryofSurfaceEngineering,JiangxiScienceandTechnologyNormalUniversity,Nanchang,330013 Abstract:The laws of stress/strain distribution, wall thickness variation and cross section deformation of 0Cr21Ni6Mn9N stainless steel tube during NC bending under different die sets were studied by using the finite element method. The results show that adding a wiper die to the base die set including bending die, clamp die and pressure die increases the effective stress, tangential tensile stress and tangential tensile strain, but decreases tangential compressive stress, effective strain and tangential compressive strain; adding a mandrel to the base die set decreases the tangential stress and effective strain, but increases effective stress and tangential strain; adding the wiper die and mandrel simultaneously to the base die set increases effective stress, tangential stress and tangential strain, while decreases the effective strain. Adding the wiper die increases the cross section deformation ratio, but has no obvious effects on wall thickness variation ratio; adding the mandrel can restrain cross section deformation effectively, and the wall thinning ratio is far less than 15% of the aviation standard, which is only 9.0%~9.15%. Considering the forming quality and cost of 0Cr21Ni6Mn9N stainless steel tube during NC bending, the optimal die sets are bending die, pressure die, clamp die and mandrel. Key words:0Cr21Ni6Mn9N stainless steel tube; NC bending; die set; stress/strain; forming quality