预应力淬硬磨削工件表面层质量试验研究

2016-07-21修世超张修铭

白 斌 修世超 张修铭

1.东北大学,沈阳,110819 2.沈阳工程学院,沈阳,110136

预应力淬硬磨削工件表面层质量试验研究

白斌1,2修世超1张修铭1

1.东北大学,沈阳,1108192.沈阳工程学院,沈阳,110136

摘要:从抗疲劳制造与绿色制造的观念出发,融合预应力磨削与磨削淬硬技术原理,提出了将残余应力控制、表面淬火及磨削三者集成于一体的预应力淬硬磨削技术理论与方法。对45钢试件进行了预应力淬硬磨削加工试验,以工件淬硬层表面残余应力、硬度及粗糙度为研究对象,与相同条件下的磨削淬硬工艺试验结果进行了对比分析。结果表明:预应力淬硬磨削工艺可增大工件表面残余压应力,减小拉应力,其工件表面残余应力状态优于磨削淬硬工艺;预应力淬硬磨削工件表面硬度可以达到基体硬度的3倍左右,而工件表面粗糙度小于磨削淬硬工艺工件表面粗糙度。因此,在相同的加工条件下,预应力淬硬磨削工艺比磨削淬硬工艺具有更好的抗疲劳性、耐腐蚀性及表面完整性。

关键词:预应力;淬硬磨削;表面层质量;复合加工

0引言

预应力磨削(pre-stressed grinding, PSG)是将残余应力控制与磨削工艺相集成的加工工艺。该工艺可以在磨削的同时有效改变已加工表面的残余应力状态,增大残余压应力,减小残余拉应力,进而提高工件表面的抗疲劳强度。周泽华等[1]于1987年开始进行预应力切削方法试验研究。其后文献[2-4]进行了PSG工件表面残余应力及其形成机理的理论及试验研究。但到目前为止,预应力磨削技术的研究主要集中于预应力与工件表面残余应力的关系上,而关于预应力与磨削工件表面硬度、粗糙度等其他表面质量因素的关系研究较少。磨削淬硬(grinding hardening, GH)是利用磨削过程中产生的热-机械复合作用直接对工件进行表面淬硬的加工工艺。它实现了磨削加工与表面淬火的集成,起到了节约能源、提高生产效率、减少有害物质排放的效果。GH技术是由德国Brinksmeier等[5]提出的。文献[6-14]对磨削淬硬的形成机理及磨削参数控制等进行了理论、试验及仿真研究。虽然这两种技术各自优点都很突出但亦有明显的不足,磨削淬硬技术在磨削过程中没有考虑零件的“抗疲劳”性能,不能实现对零件表面残余应力的控制,造成零件无法达到最大的使用寿命;而预应力磨削技术是将磨削热作为有害热源加以限制,不能有效利用磨削热, 造成资源浪费,同时工件表面硬度过低,不经后续热处理则无法直接使用。从抗疲劳制造与绿色制造的制造理念出发,融合GH与PSG技术特点,文献[15]提出一种预应力淬硬磨削(PSHG)加工方法。

本文对45钢试件进行PSHG工艺的相关试验研究。本研究以与表面层质量密切相关的工件淬硬层表面残余应力、硬度及粗糙度为研究对象,并与相同条件下的GH工艺试验结果进行了对比。

1PSHG工艺及研究试验条件

1.1PSHG工艺过程

PSHG工艺过程如下:

(1)在机床上通过预应力夹具对工件施加预拉应力,预应力通过对螺纹施加拧紧力矩的方式获得,并按预紧力矩与预应力之间的力学关系估算[16],公式为

式中,T为预紧力矩,N·m;d为螺纹公称直径,mm; S为截面积,mm2;σ0为预应力,MPa。

(2)使工件在保持此预拉应力的条件下进行无冷却液的干磨削加工,利用磨削热对工件表层淬火。

(3)工件冷却至室温后卸除预拉应力,加工结束。

与现有工艺相比较,PSHG工艺具有如下优点:①PSHG工艺将磨削、淬火及残余应力控制三者集成在一道工序中完成,有效地减少了加工工序,缩短了加工时间,提高了资源利用率及劳动生产率,避免了单独淬火、残余应力控制所需的场地、设备及人员投入;②与传统磨削和PSG工艺相比,PSHG工艺直接采用磨削热对工件进行表面淬火,既将磨削热变害为利,有效地利用了热能,又减少了为提高工件表面硬度而进行的后续热处理工序,避免了热处理工艺产生的废水、废料对环境的污染,符合“绿色制造”的要求;③与GH工艺相比,PSHG工艺在磨削过程中对工件表面残余应力进行主动干预,因此无需为改善工件表面残余应力状态和提高工件使用寿命而增加喷丸等残余应力控制工序,节约了场地、设备、人员等的投入,促进了生产率的提高,符合“抗疲劳制造”的理念。

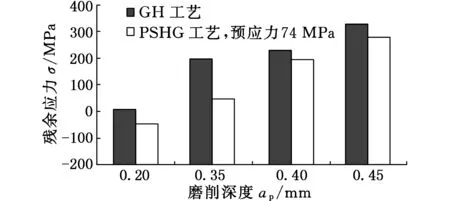

1.2研究试验条件

PSHG与GH(预应力为0)工艺对比试验研究中材料选用45钢,以与表面层质量密切相关的工件表面残余应力、硬度及粗糙度为研究对象。PSHG工艺试验系统如图1所示。预应力是通过施加螺纹预紧力矩的方式获得的。由于预应力只有超过材料许用屈服强度的20%,预应力在加工中的作用效果才能显现,而45钢许用屈服强度σs=355MPa,因此PSHG工艺最小预应力数值定为74MPa。相关试验条件与磨削参数如表1所示。GH工艺加工试验条件与PSHG工艺相同。PSHG和GH工件的磨削段尺寸为90mm×9mm×14mm。

图1 PSHG工艺试验系统

表1 磨削试验条件与参数

2残余应力检测与结果分析

2.1残余应力检测方法与设备

残余应力的检测采用盲孔法。检测设备采用ASM2-3-X旋钮式应力检测仪,盲孔直径为1.5mm。取试件淬硬层表面沿磨削方向距离试件切入端25mm位置线中点处的残余应力数值作为残余应力测量值。

2.2残余应力结果分析

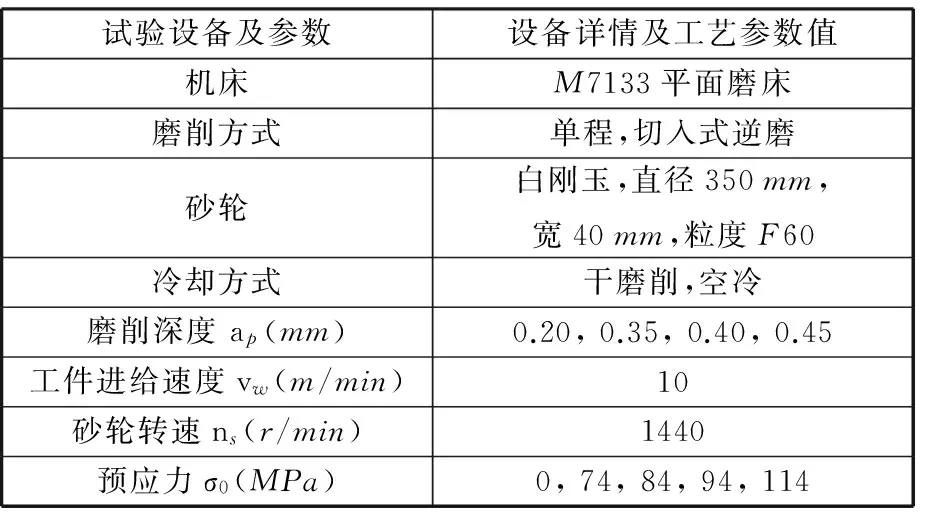

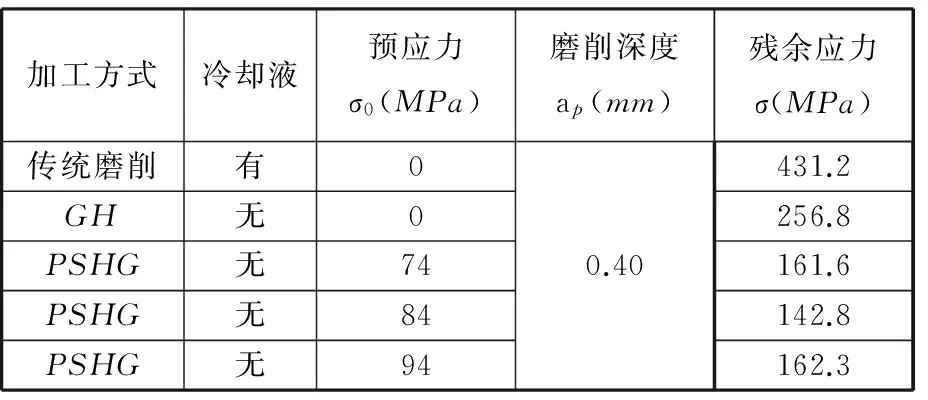

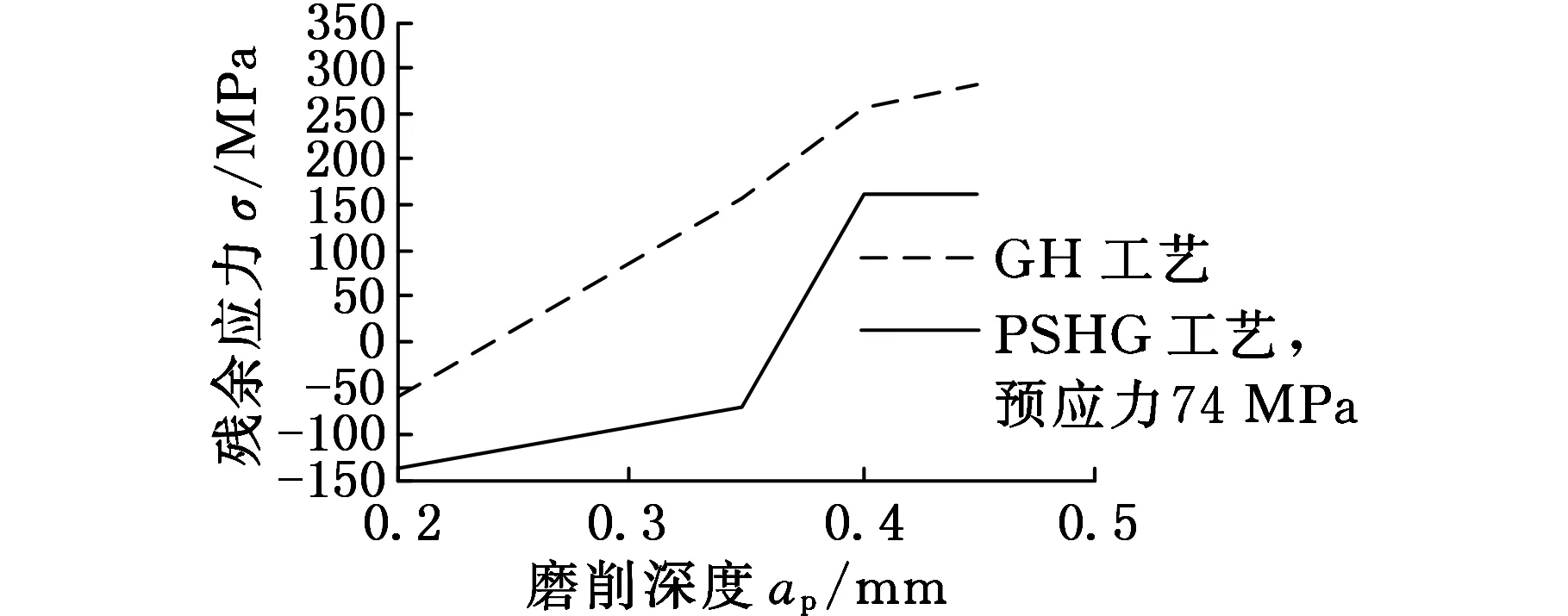

试件在不同加工条件下的表面层(简称表面)残余应力对比试验结果如表2所示。从整体看,由于残余应力测量位置接近切入端,磨削热作用对残余应力的影响大于其他因素对残余应力的影响,因此残余应力显现为拉应力。相对比看,磨削深度为0.4mm,PSHG工艺试件中,σmax=162.3MPa。与传统磨削方法比较,PSHG试件拉应力下降62.4%; 与GH工艺比较,PSHG试件拉应力下降36.8%,残余应力控制效果明显。GH和PSHG工艺试件在不同加工深度条件下的残余应力对比试验结果如图2所示。与GH工艺试件相比较,PSHG工艺试件在各磨削深度条件下都呈现残余拉应力减小、残余压应力增大的趋势。

表2 试件在不同加工条件下的残余应力

图2 不同工艺下工件残余应力对比结果

未施加预应力时,影响磨削工件表面残余应力的因素主要有磨削力(切削力、挤压力)、磨削热及相变因素。磨削加工完成后,切削力会导致工件表面产生拉应力,挤压力会导致工件表面产生压应力,磨削热会导致工件表面产生拉应力,相变因素会导致工件表面产生压应力。磨削工件表面残余应力的最终状态是上述各因素综合作用的结果[11,17]。

预应力的具体作用过程如下:磨削前,预应力会使工件整体产生拉伸弹性变形;磨削加工开始后,磨削温度上升但工件表面温度尚未达到塑性变形温度前,工件整体处于弹性变形状态,预应力对工件表面层及里层的作用是相同的,表现为拉应力;在工件表面温度达到塑性变形温度直至最高温度值这一过程中,工件表面层进入塑性状态,表面层金属可以自由膨胀,先前所受的应力全部消失,消失的应力中就包括由预应力产生的拉应力,也就是说表面层中的预应力被全部释放了,而工件里层温度较低,仍处于弹性变形状态,因此由预应力产生的拉应力保持不变;工件冷却过程中,由于工件表面层预应力已被释放,因此表面层保持无预应力状态,而工件里层保持有预应力状态;当磨削加工结束,预应力从工件上卸载后,因为预应力的作用仅存在于工件里层,因此只有里层会由于弹性恢复而收缩,此时,工件表面层因阻碍里层收缩而产生压应力,里层则产生拉应力。

如将磨削力(切削力和挤压力)、磨削热及相变因素造成的工件表面残余应力命名为加工残余应力,将预应力造成的工件表面残余应力命名为预应力残余应力,则PSHG工件表面最终残余应力是加工残余应力与预应力残余应力的代数和。即施加预应力不会改变磨削力、磨削热及相变因素对工件表面残余应力的作用,但与不施加预应力的GH工艺相比较,施加预应力可以减小工件表面的残余拉应力或增大残余压应力,即在相同的加工条件下,与GH工艺相比,PSHG工艺可获得更好的工件表面残余应力状态。因此PSHG工艺具有更好的抗疲劳性、耐应力腐蚀性[17]。

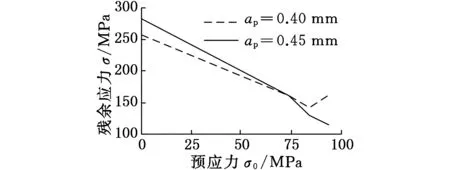

图3所示为预应力变化对残余应力的影响曲线。由图3可知,与无预应力的情况相比较,施加预应力可以减小已加工表面的残余拉应力(或增大残余压应力);但在有预应力存在的前提下,随预应力的增大,并未出现试件表面残余拉应力单调减小的情况。磨削深度为0.45mm时,随预应力的增大,工件表面残余拉应力减小;但磨削深度为0.40mm时,随预应力的增大,工件表面残余拉应力先减小后小幅增大。出现这种现象的主要原因如下:与无预应力情况相比,施加一定大小的预应力会对工件已加工表面的残余应力产生显著影响,但在此基础上继续增大预应力,则预应力增量对残余应力无显著影响,因此预应力与残余应力之间不会形成具有单调变化规律的曲线。

图3 预应力对残余应力的影响曲线

图4所示为磨削深度变化对残余应力的影响曲线。由图4可知,GH及PSHG试件均随磨削深度的增加呈现出残余拉应力增大的趋势,但磨削深度超过0.4mm后残余拉应力增大的幅度开始放缓,当磨削深度达到0.45mm时,PSHG工艺试件的残余拉应力甚至有所下降。出现这种现象的主要原因是:开始时,磨削热使试件表面残余拉应力增大,但随着磨削深度增加,磨削深度对磨削力的影响减弱,增加的磨削热有限,而相变因素等其他因素对残余应力的作用效果显现,试件表面最终应力状态由磨削热与相变因素等共同决定。

图4 磨削深度对残余应力的影响曲线

3表面硬度检测与结果分析

3.1表面硬度检测方法与设备

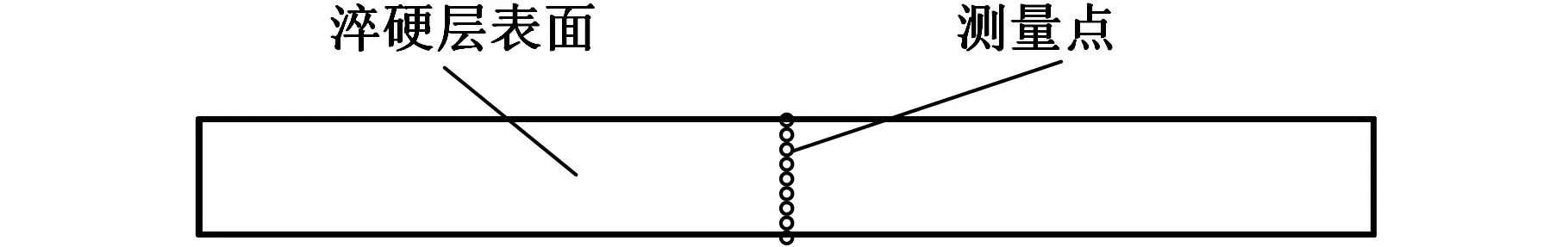

表面硬度试验中45钢试件的基态硬度为230HV。测量位置为工件淬硬层表面沿磨削方向距切入端45mm位置线处,垂直于磨削方向取均布的9个测量点,如图5所示,记录9个点测量结果的平均值及最小值作为该试件的平均硬度和最小硬度。测量设备采用THV-5的维氏硬度仪,施加的测试力为 5N。

图5 硬度测量点的位置图

3.2表面硬度结果分析

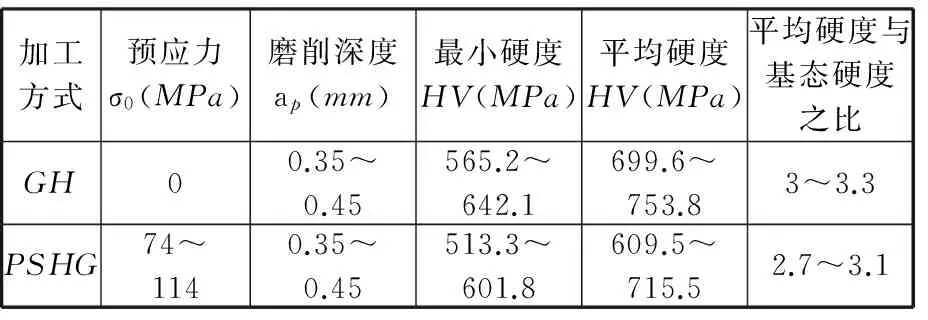

表3为本次硬度试验范围内所有GH与PSHG试件的最小硬度及平均硬度整体情况表。由表3可知,无论是GH还是PSHG,所有试件的最小硬度均在500~650HV之间,平均硬度均在600~800HV。通过比较,在最小硬度及平均硬度两方面,PSHG试件均低于GH试件,但两种工艺加工后的工件平均硬度都可以达到基态硬度(230HV)的3倍左右。

表3 试件表面硬度整体情况表

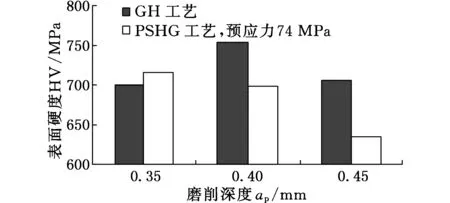

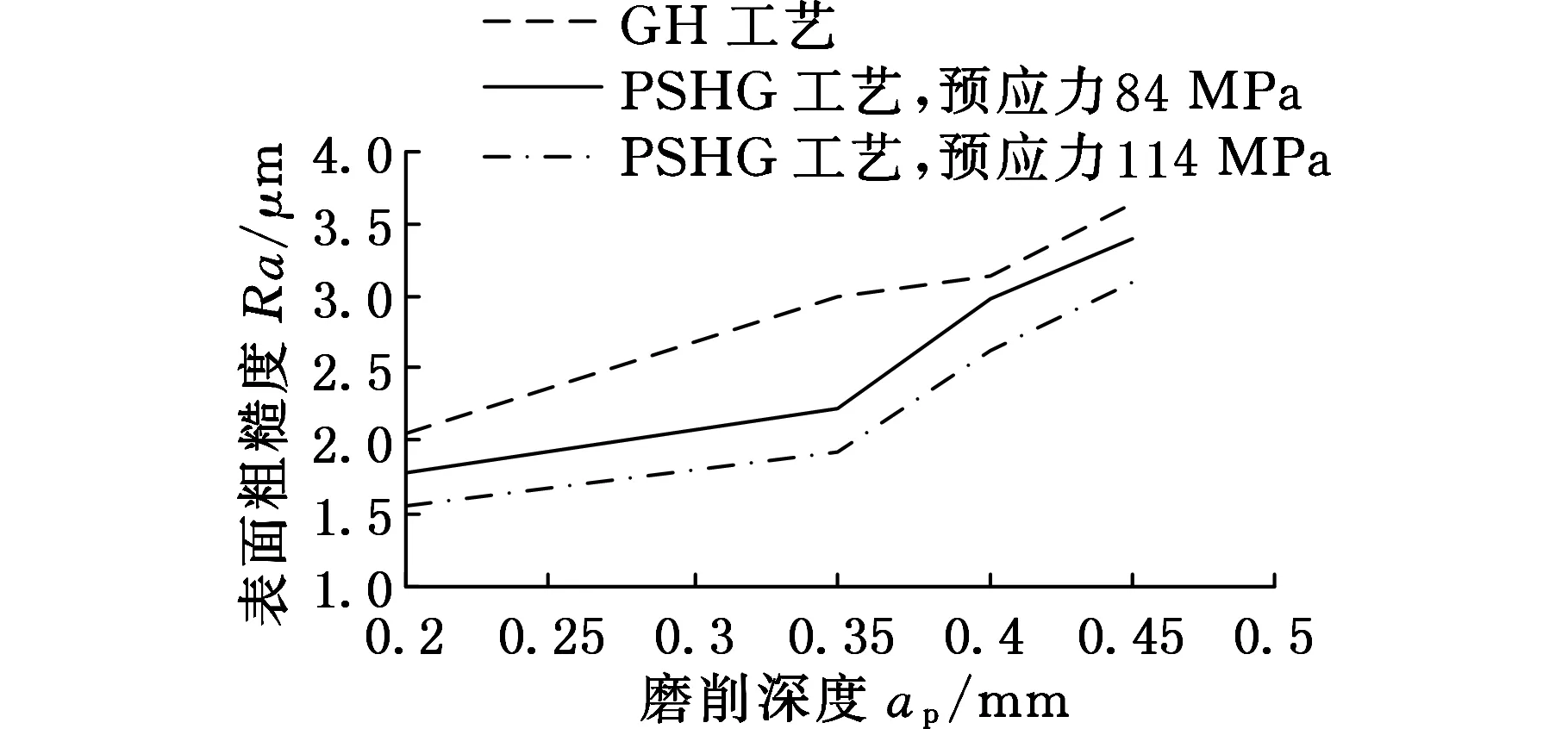

GH和PSHG试件在不同加工深度条件下的表面硬度对比试验结果如图6所示,图中表面硬度为平均硬度。由图6可知,磨削深度为0.35mm时PSHG试件表面硬度略大于GH试件表面硬度,磨削深度为0.40、0.45mm时,PSHG试件表面硬度小于GH试件表面硬度。出现这种情况的原因如下:磨削热是影响试件表面硬度的最主要因素之一。PSHG工艺是在磨削加工前就对工件施加预拉应力,并且该预拉应力会被一直保留到磨削加工结束,工件冷却至室温后才卸除,因此PSHG试件表面在磨削过程中始终趋于绷紧展平的状态,试件变形程度小于GH工艺,而平整程度高于GH工艺,与GH工艺相比,PSHG试件在加工时砂轮对工件表面的摩擦力较小, 进而在加工过程中产生的磨削热亦较小。由此可知,单独考虑磨削热的影响,PSHG工件硬度不会高于GH试件硬度,但是试件最终的表面硬度除了受磨削热的影响外,还会受到试件实际的含碳量、含合金元素量等因素的影响,是多种因素综合作用的结果。所以出现如图6中磨削深度为0.35mm时的PSHG试件硬度略高于GH试件硬度的情况也是正常的。

图6 PSHG与GH试件表面硬度对比试验结果

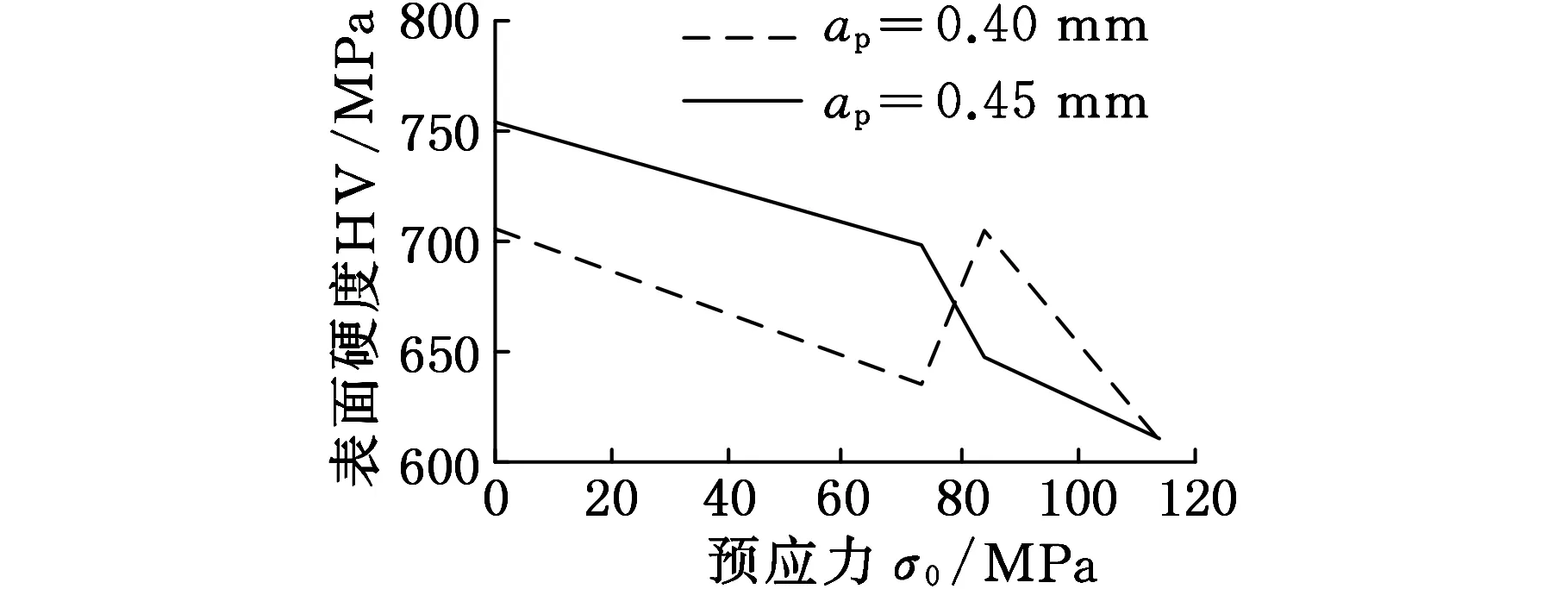

图7所示为预应力变化对试件表面硬度的影响曲线,图中的硬度为平均硬度。虽然预应力对磨削热有抑制作用,进而对硬度有削弱作用,但从图7可以看出,随预应力的增大,工件表面硬度并不总会表现为单调下降的趋势。如当磨削深度为 0.45mm时,预应力从74MPa增加到84MPa时,试件表面硬度并没有随预应力的增大而下降,反而呈现出上升态势。这是由于预应力变化因素弱于试件实际的含碳、合金元素量等其他因素对试件表面硬度的影响而造成的。

图7 预应力对表面硬度的影响曲线

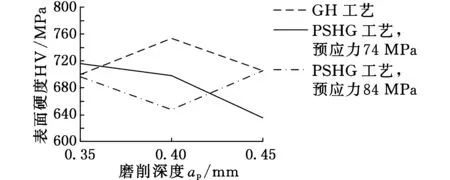

图8所示为磨削深度变化对表面硬度的影响曲线,图中的硬度为平均硬度。从图8可以看出,在本次试验范围内,磨削深度对表面硬度无显著影响。原因是在预应力相同的情况下,影响试件表面硬度的工艺因素主要为加热温度和冷却速度。而试验中随磨削深度的增加,磨削深度对磨削力的影响减弱,因而加热温度对表面硬度的影响减弱。同时,试验的冷却方式均为自然空冷,冷却速度造成的试件间表面硬度差异也可忽略。因而图8中随磨削深度增加而出现的硬度值波动主要取决于材料的真实含碳量等的差异,即金属材料的淬硬性。

图8 磨削深度对表面硬度的影响曲线

4表面粗糙度检测及结果分析

4.1表面粗糙度检测方法及设备

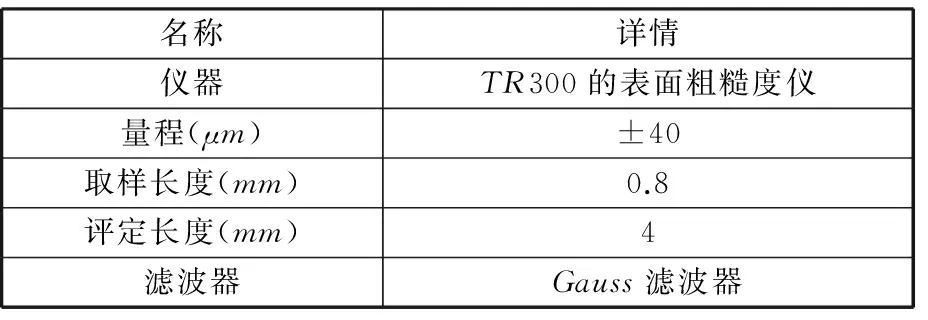

试件表面粗糙度检测设备及参数如表4所示。该试验测量位置为淬硬层表面沿磨削方向距切入端45mm处。测量时仪器触针尖端在被测表面上,垂直于加工纹理方向作水平移动测量。

表4 表面粗糙度检测设备及参数

4.2表面粗糙度测量结果分析

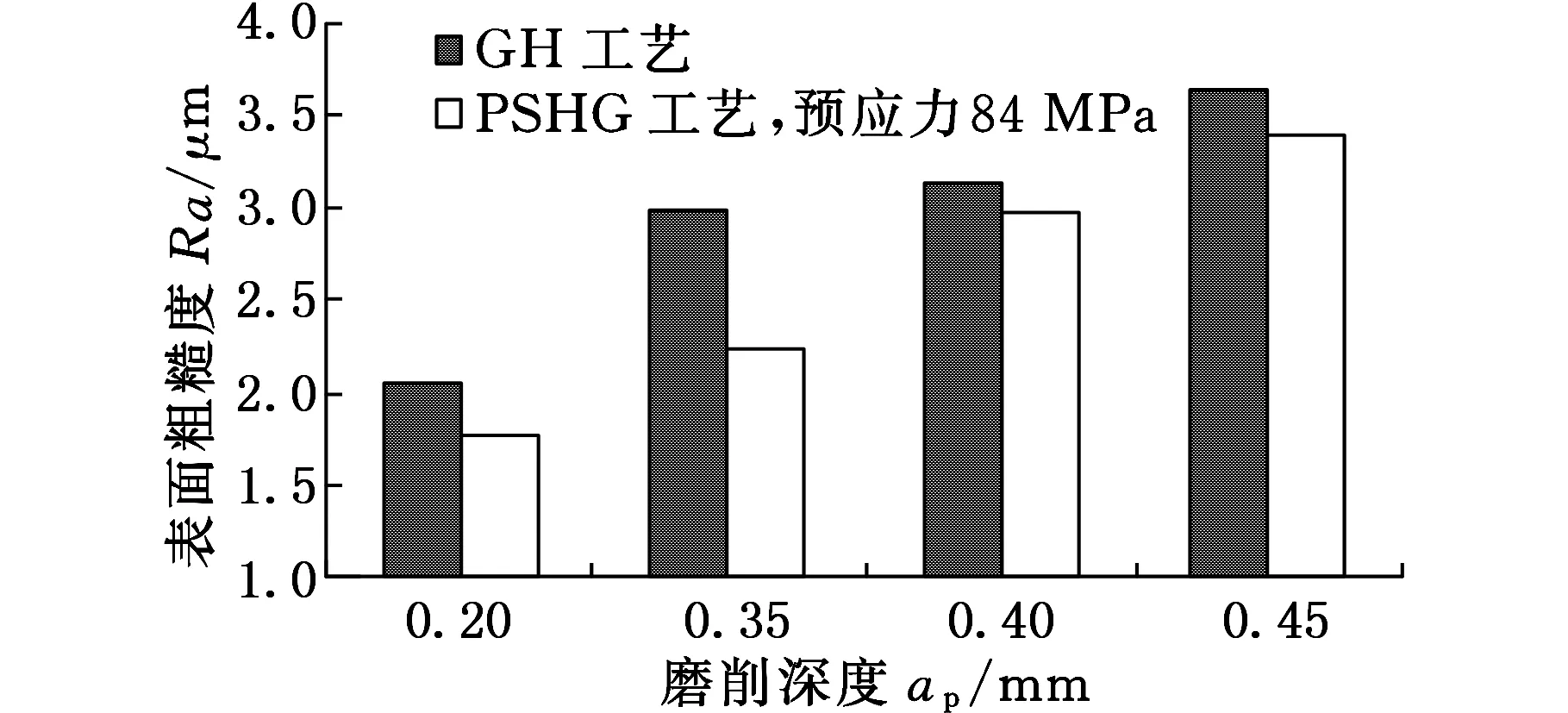

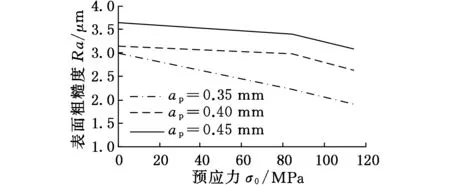

PSHG与GH试件在不同磨削深度条件下的表面粗糙度对比试验结果如图9所示。

图9 工件表面粗糙度对比试验结果

与GH工艺相比较,PSHG试件表面粗糙度在各磨削深度条件下均小于GH试件表面粗糙度。出现这种情况的原因是由于预应力的存在,使工件的应力分布更为均匀,工件表面被绷紧展平,砂轮与工件之间的接触面积增大,单位时间内通过加工表面的磨粒数增多,对工件表面的摩擦抛光作用增强,同时摩擦力减小,磨削热被抑制,加之,预应力是在整个磨削加工完成后才撤销的,在加工过程中预应力的存在可以减小热变性,当工件加工完毕卸载预应力后,工件会向原平直状态的方向恢复,可有效地降低工件变形程度,因此施加预应力可以减小磨削试件的表面粗糙度数值。随着粗糙度的减小,工件表面凹陷处储存油或其他化学物质的能力下降,则工件耐化学腐蚀的能力增强,由此可知,PSHG比GH试件具有更好的耐化学腐蚀能力及表面完整性。

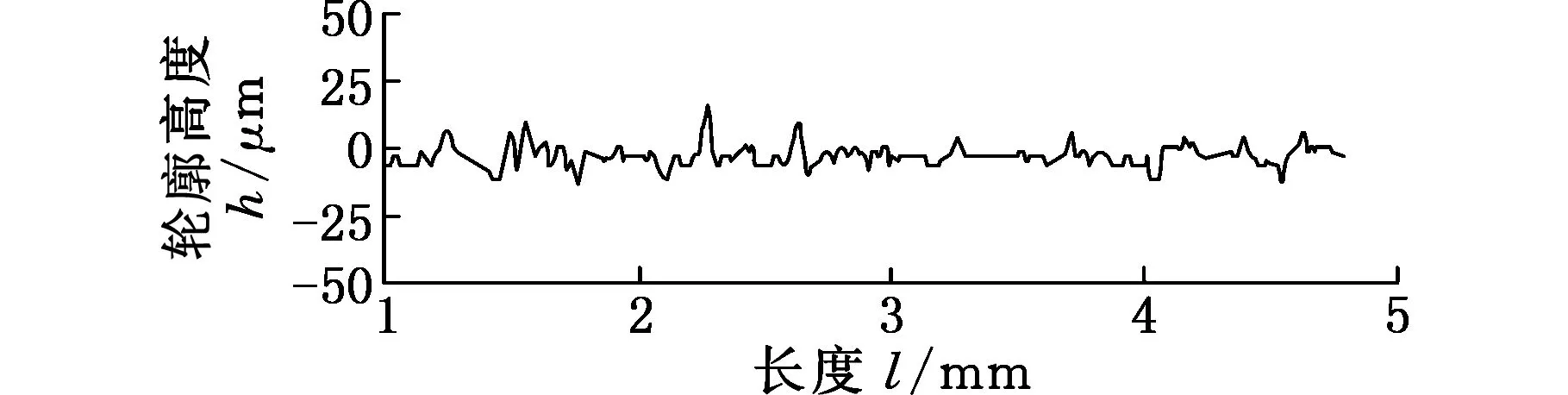

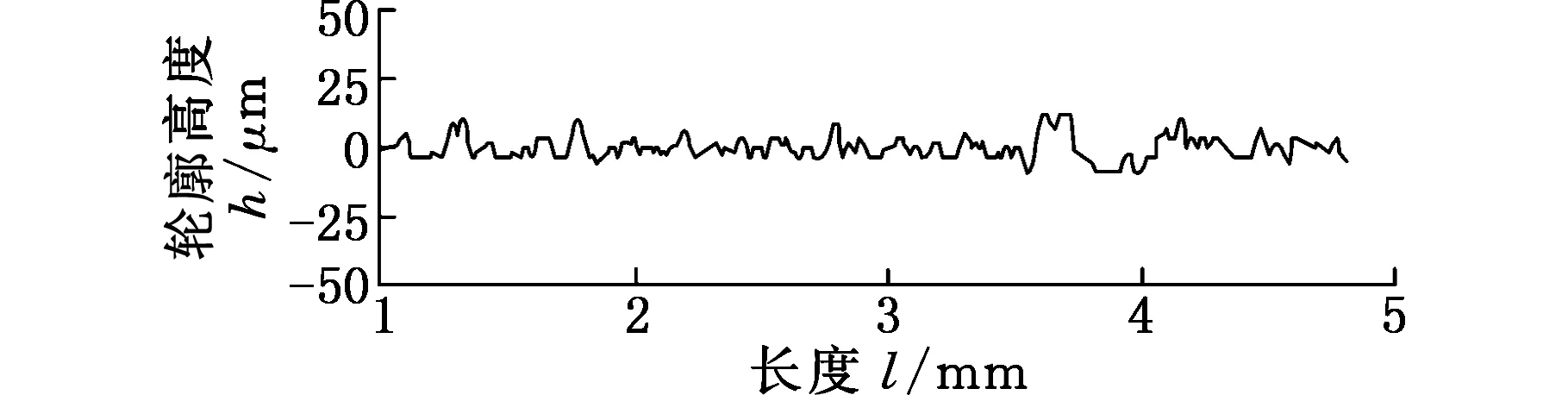

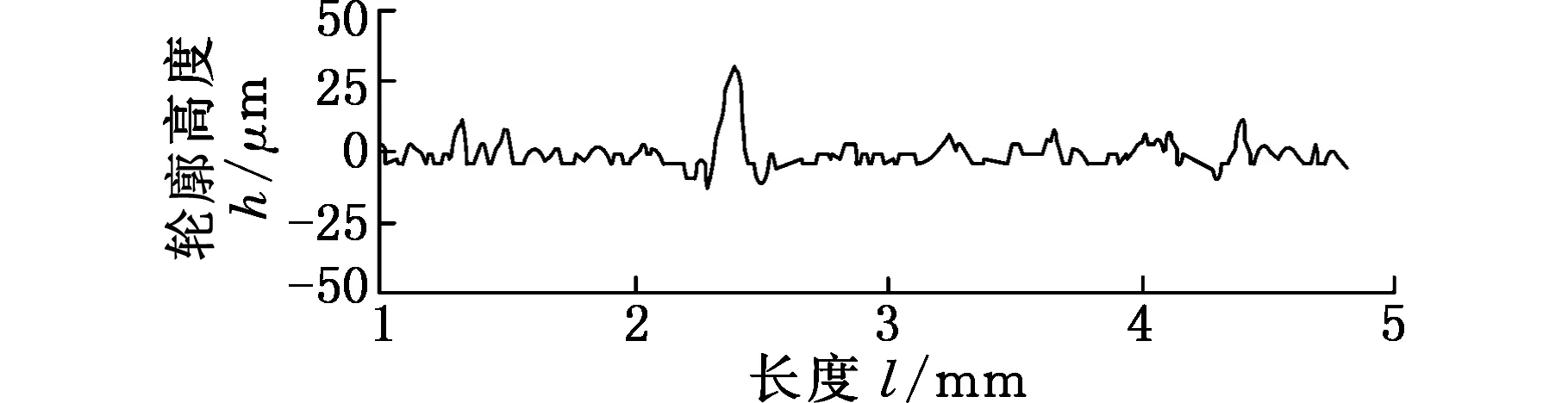

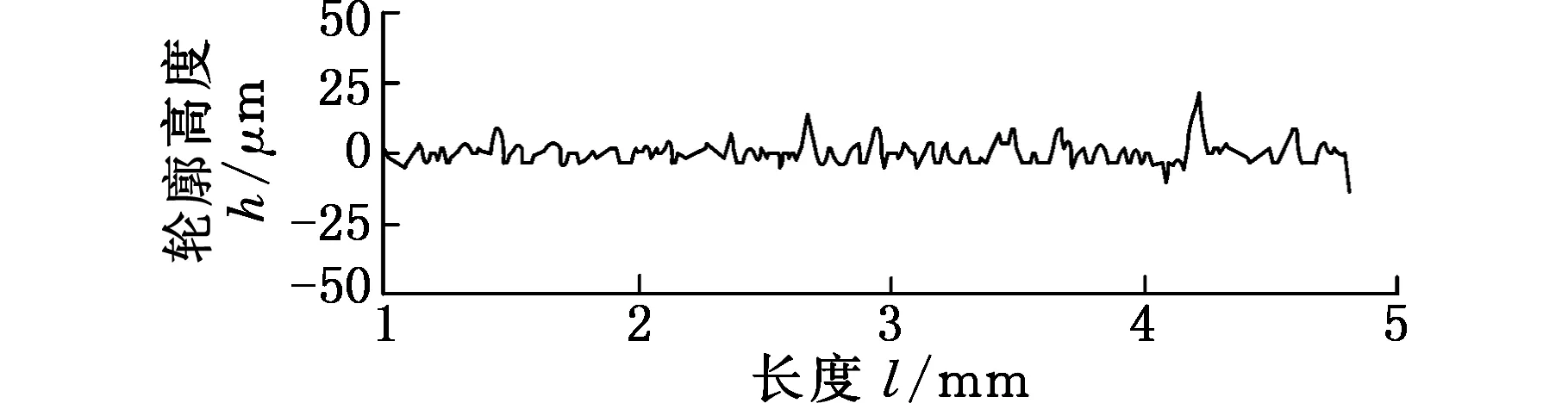

图10显示的是在各种加工条件下的试件表面粗糙度轮廓曲线。曲线反映了试件已加工表面的微观几何形貌。

(a)磨削深度0.45 mm,预应力114 MPa

(b)磨削深度0.45 mm,预应力84 MPa

(c)磨削深度0.45 mm,预应力0

(d)磨削深度0.40 mm,预应力0

(e)磨削深度0.35 mm,预应力0图10 试件表面粗糙度轮廓曲线

从图10中可知,就各试件自身的表面粗糙度轮廓而言,其并无明显的变化规律,即磨削工件表面的微观几何形貌无明显分布规律;而就试件间互相比较可知,施加预应力或减小磨削深度可以缩减粗糙度曲线中的轮廓高度。

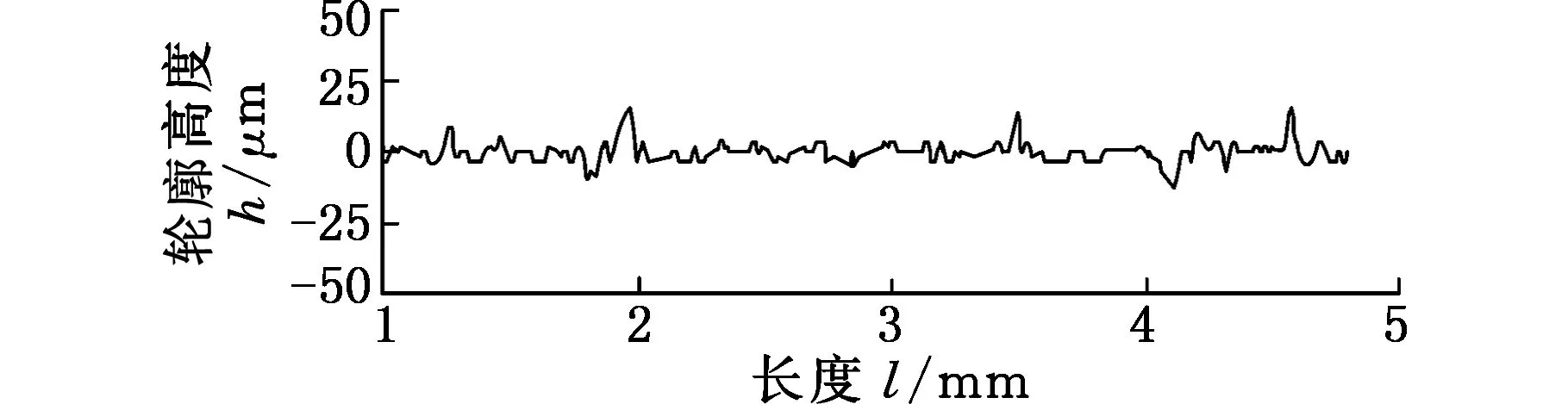

图11所示为预应力的变化对试件表面粗糙度的影响曲线。由图11可知,随着预应力的增大,工件表面粗糙度呈现出下降趋势。出现这种情况的原因是在磨削过程中,预应力能限制摩擦力、磨削热,增强砂轮对试件的摩擦抛光作用,减小工件热变形。因此预应力越大,预应力对试件表面粗糙度的影响就越显著。

图11 预应力对试件表面粗糙度的影响曲线

图12所示为磨削深度的变化对试件表面粗糙度的影响曲线。由图12可知,随着磨削深度的增加,试件表面粗糙度呈现出上升的趋势。这种现象是由于随着磨削深度的增加,试件加工表面塑性变形增大而造成的。

图12 磨削深度对试件表面粗糙度的影响曲线

5结论

(1)采用45钢切入式单程平面磨削的方式,进行PSHG与GH工艺对比试验,并对工件的表面残余应力、硬度、粗糙度三个主要的工件表面层质量指标进行检测与分析,试验结果证明了PSHG工艺的可行性与有效性。

(2)PSHG工艺加工表面的残余应力小于GH工艺加工表面的残余应力,因此PSHG工件表面具有更好的抗疲劳性能及抗应力腐蚀能力;在本次试验范围内,有预应力存在的条件下,预应力与残余应力之间并不存在具有单调变化规律的曲线;随磨削深度的增加,试件加工表面残余拉应力增大,但磨削深度超过0.4mm后残余拉应力增大的幅度逐渐放缓。

(3)PSHG工件的表面硬度可以达到基体硬度的3倍左右;在仅考虑磨削热的条件下,PSHG工件表面的硬度不会高于GH工件表面的硬度;在本次试验范围内,磨削深度对表面硬度无显著影响。

(4)PSHG工件的表面粗糙度小于GH工件的表面粗糙度,因此PSHG工件具有更好的抗化学腐蚀能力及表面完整性;预应力增大则表面粗糙度减小,磨削深度增加则表面粗糙度数值增大。

参考文献:

[1]ZhouZhehua,GuoDatong.Pre-stressedMachining[C]//IXInternationalConferenceonProductionResearch.Cincinnati, 1987: 257-263.

[2]杨南祥, 刘斌, 杨芳玲, 等. 预应力磨削表面残余应力的研究[J]. 磨料磨具与磨削, 1990, 57(3):6-8.

YangNanxiang,LiuBin,YangFangling,etal.ResearchoftheResidualStressinPre-stressedGrinding[J].AbrasivesandGrinding, 1990, 57(3):6-8.

[3]王健全,田欣利,张保国,等.工程陶瓷三维周向包封预应力磨削技术研究[J].人工晶体学报,2013,42(3):501-509.

WangJianquan,TianXinli,ZhangBaoguo,etal.StudyonPre-stressedGrindingwith3DCircumferentialWrappingforEngineeringCeramics[J].JournalofSyntheticCrystals, 2013, 42(3):501-509.

[4]徐建建,耿国盛,李国红,等.预应力切削加工TC4钛合金表面残余应力的有限元模拟[J].机械工程材料,2015,39(6):105-110.

XuJianjian,GengGuosheng,LiGuohong,etal.FiniteElementSimulationofResidualStressinTitaniumAlloyTC4SurfaceMachinedbyPrestressCutting[J].MaterialsforMechanicalEngineering,2015,39(6):105-110.

[5]BrinksmeierE,BrockhoffT.SurfaceHeatTreatmentbyUsingAdvancedGrindingProcesses[J].LaMetallurgiaItaliana,1999, 91(4) :19-23.

[6]SalonitisK,StavropoulosP,KoliosA.ExternalGrind-hardeningForcesModellingandExperimentation[J].TheInternationalJournalofAdvancedManufacturingTechnology, 2014, 70(1): 523-530.

[7]刘菊东, 王贵成, 陈康敏, 等. 非淬硬钢磨削表面硬化层的试验研究[J]. 中国机械工程, 2005, 16(11):1013-1017.

LiuJudong,WangGuicheng,ChenKangmin,etal.ExperimentalStudyonGrind-hardenedLayerofNon-quenchedSteels[J].ChineseMechanicalEngineering, 2005, 16(11): 1013-1017.

[8]LiChanghe.ExperimentalInvestigationsofMechanicalCharacteristicsandTribologicalMechanismsofNanometricZirconiaDentalCeramics[J].TheOpenMaterialsScienceJournal, 2011, 5: 178-183.

[9]HyattGA,MoriM,FoeckererT,etal.IntegrationofHeatRreatmentintotheProcessChainofaMillTurnCenterbyEnablingExternalCylindricalGrind-hardening[J].ProductionEngineering, 2013, 7(6): 571-584.

[10]王建华, 朱定一. 磨削硬化工艺对5CrNiMo钢组织和性能的影响[J]. 热加工工艺, 2015, 44(6): 165-168.

WangJianhua,ZhuDingyi.InfluenceofGroundHardenProcessonMicrostructureandPropertyof5CrNiMoSteel[J].HotWorkingTechnology, 2015, 44(6): 165-168.

[11]VomackaP,WalburgerH.ResidualStressesDuetoHard-machining-industrialExperiences[J].KeyEngineeringMaterials, 2006, 316: 592-594.

[12]MenezesPL,KailasSV,LovellMR.RoleofSurfaceTexture,Roughness,andHardnessonFrictionduringUnidirectionalSliding[J].TribologyLetters, 2011, 41(1): 1-15.

[13]AlonsoU,OrtegaN,SanchezJA,etal.In-processPredictionoftheHardenedLayerinCylindricalTraverseGrind-hardening[J].TheInternationalJournalofAdvancedManufacturingTechnology, 2014, 71(1): 101-108.

[14]郭伟刚,赵从容,吴晓苏,等.干式磨削ANSID2淬硬模具钢的表面完整性试验研究[J]. 中国机械工程,2015,26(16):2137-2142.

GuoWeigang,ZhaoCongrong,WuXiaosu,etal.ExperimentalStudyofSurfaceIntegrityforHardenedMouldSteelANSID2UsingDryGrinding[J].ChinaMechanicalEngineering, 2015, 26(16): 2137-2142.

[15]修世超,白斌,张修铭,等. 预应力淬硬磨削复合加工表层硬化试验研究[J].东北大学学报(自然科学版), 2015, 36(1):86-90.

XiuShichao,BaiBin,ZhangXiuming,etal.StudyoftheSurfaceHardeninginPre-stressedHardeningGrindingCombinedMachining[J].JournalofNortheasternUniversity(NaturalScience), 2015, 36(1):86-90.

[16]MottRL.MachineElementsinMechanicalDesign[M].ThirdEdition.London:PrenticeHall, 2002.

[17]张霞. 残余应力的产生和对腐蚀开裂的影响研究[J].佳木斯大学学报( 自然科学版),2008,26(2):182-184.

ZhangXia.ResearchontheFormationofResidualStressandItsInuenceonCorrosionCracking[J].JournalJiamusiUniversity(NaturalScienceEdition), 2008, 26(2): 182-184.

(编辑袁兴玲)

收稿日期:2015-08-18

基金项目:国家自然科学基金资助项目(51375083);沈阳市科技计划资助项目(F13-316-1-59)

中图分类号:TG580.6

DOI:10.3969/j.issn.1004-132X.2016.12.004

作者简介:白斌,男,1979年生。东北大学机械工程与自动化学院博士研究生,沈阳工程学院机械工程系讲师。主要研究方向为先进磨粒加工技术及理论。修世超,男,1958年生。东北大学机械工程与自动化学院教授、博士研究生导师。张修铭,男,1988年生。东北大学机械工程与自动化学院博士研究生。

Experimental Study on Surface Layer Quality of Pre-stressed Grind-hardening Parts

Bai Bin1, 2Xiu Shichao1Zhang Xiuming1

1.Northeastern University,Shenyang,110819 2.Shenyang Institute of Engineering,Shenyang,110136

Abstract:Starting from the anti-fatigue manufacturing and green manufacturing concepts, fusing the principles of pre-stressed grinding and grind-hardening technology, an pre-stressed grind-hardening approach integrated with residual stress control, surface quenching and grinding was presented. Based on the pre-stressed grind-hardening test of 45 steel, the residual stress, hardness and roughness of the workpiece grind-hardening layer surface were studied and analyzed. Comparing with the results for the grind-hardening process under the same conditions. the results are as follows: the residual stress status of the pre-stressed grind-hardening workpieces are better than that of grind-hardening specimens, revealing that pre-stressed grind-hardening process has significant effects on the drop of residual stretch stress and increase of residual press stress; the surface hardness of pre-stressed grind-hardening workpiece is almost three times of original hardness, meanwhile, pre-stressed grind-hardening workpieces can achieve lower roughness than that of grind-hardening workpieces. Therefore, the fatigue resistance, corrosion resistance and surface integrity of pre-stressed grind-hardening workpieces are better than that of the grinding hardening workpieces.

Key words:pre-stress; grind-hardening; surface layer quality; combined machining