异相催化氧化法处理电镀废水

2016-07-19陈胤晖

陈胤晖

(上海泓济环保工程有限公司,上海 200433)

异相催化氧化法处理电镀废水

陈胤晖

(上海泓济环保工程有限公司,上海 200433)

摘要:指出了以双氧水为氧化剂,以FC101固体催化剂为异相催化剂,采用化学催化氧化法处理电镀废水CODCr,实现了电镀废水CODCr的达标排放。研究表明:在生化出水CODCr177 mg/L,pH值=6.8,V废水∶V双氧水=750∶1,催化氧化停留时间60 min 的条件下,CODCr去除效率达到59.89%,处理后CODCr仅为71 mg/L,低于国家排放标准极限值(GB21900-2008表2,CODCr80 mg/L)。

关键词:CODCr指数;固体催化剂; 双氧水; 异相催化氧化

1前言

随着国家对环保的要求日益严格,电镀废水的排放标准越来越高。《电镀污染物排放标准》(GB21900-2008)中明确了新建企业的污染物排放浓度限值为CODCr≤80 mg/L。这一个标准的实施,对几乎所有的污染指标都进行了更为严格的限制排放要求,给电镀行业带来了巨大的挑战。目前电镀废水的常规处理方法有物理法、化学法和生物法等。已经不能达到排放标准。因此,开发一套运行和改造成本较低、性能优异和适应面广的生化出水深度处理技术,是目前电镀企业提标改造的关键所在。

越来越多的研究集中在采用化学氧化的办法对电镀废水生化处理的出水进行深度处理,降解CODCr。常用的氧化剂有液氯、NaClO或Ca(ClO)2、双氧水等[2,3],高级氧化应用较多的则是芬顿试剂[4, 5]。由于电镀废水CODCr组成比较复杂,经过生化处理后残余几乎都是难降解成分,后续采用常用的氧化剂效果均不十分理想,而芬顿试剂对工艺条件比较苛刻,同时还会产生大量的泥渣,应用推广的前景也不大。异相催化氧化技术是一种非常有效的处理难生物降解有机污染物的新方法,它可以在温和的条件下实现反应。作为均相氧化技术的发展,异相催化氧化具有容易分离并再利用和更宽的适用范围等优点[6]。

以降低电镀废水CODCr为目的,通过研究得到了一种固体催化剂FC101,在该催化剂作用下常规氧化剂如双氧水的氧化能力大大提高。通过对比试验寻找和确认双氧水在固体催化剂中异相催化氧化的工艺条件。

2试验仪器和药剂

2.1电镀废水

取自台州某电镀厂电镀废水生化处理出水。

2.2试验仪器

FA1204B电子分析天平;雷磁pHS-3C pH值计;78-1恒温加热磁力搅拌器;催化剂试验柱φ32×600;

2.3试验药剂

标准双氧水溶液(30 %H2O2);重铬酸钾标准溶液;硫酸亚铁氨溶液;98 %浓硫酸;31 %NaOH。

2.4催化剂FC101

催化剂FC101是以铁碳为基质在一定温度下合成的改性固体球形填料,在一定pH值条件下催化双氧水,使其产生氧化能力更强的·OH,从而达到深度分解有机物,降低CODCr的目的。

2.5分析方法

CODCr分析测定方法:重铬酸钾法

3试验结果与讨论

3.1废水来源及水质

台州某电镀厂现有一污水处理设施,日处理能力600 m3。由于电镀废水种类繁多,有含镍废水、含铬废水、含氰废水、前处理含油废水和混排废水,各路废水水质差异较大,因此该污水采用各路废水分流处理,具体工艺见图1。

图1 电镀废水处理工艺流程

由于废水水质比较复杂,生化性能比较差,经常出现废水CODCr超标。当不达标废水返回循环处理时,效果更加恶化。因此,需要对生化出水进行2次处理,以达到国家排放标准。

取电镀厂生化出水,测得废水CODCr177 mg/L,pH值6.8。试验分2个阶段,先比较采用异相催化氧化与直接氧化的差异,再确定异相催化氧化的反应条件,包括投加量、反应时间和pH值等。

3.2直接双氧水氧化和异相催化氧化比较

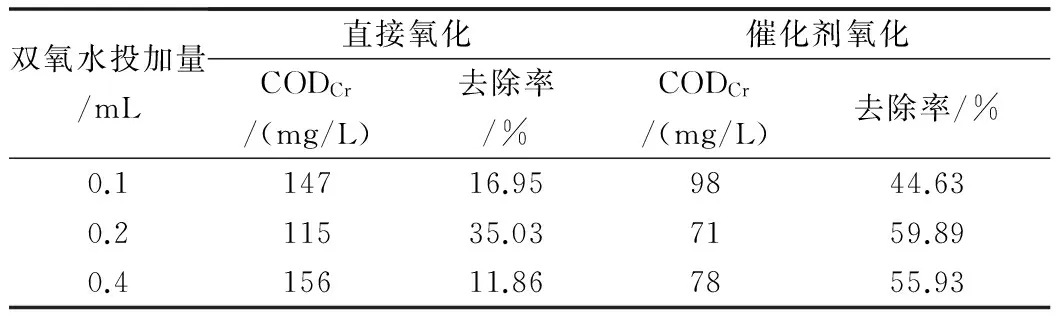

分2组,各取3份150 mL电镀废水,1组直接双氧水氧化,1组异相催化氧化,双氧水投加量分别为0.1 mL、0.2 mL和0.4 mL,反应时间60 min,测试反应后的CODCr值。实验结果见表1。

表1 直接氧化与催化剂氧化

从表1数据可以看出,相同工作条件下,催化氧化出水要远远好于直接氧化出水,其CODCr可以达到80 mg/L以下,去除率达到59.89 %。说明添加异相催化剂后双氧水的氧化能力相比原来大大提高,更易分解有机物。

3.3双氧水投加量对CODCr去除率的影响

取5份150 mL电镀废水,在异相催化剂条件下分别投加0.1 mL、0.15 mL、0.2 mL、0.4 mL和0.8 mL双氧水,反应时间60 min,测试反应后的CODCr值。实验结果见图2。

图2 双氧水投加量对CODCr去除率的影响

从图2可以看出,双氧水对CODCr去除率有比较大的影响,随着双氧水投加量的增加,去除率上升,当双氧水投加量达到0.2 mL,,即V废水∶V双氧水=750∶1时,出水CODCr降低到70 mg/L,继续投加双氧水,去除率趋于平稳。因此双氧水较为合适的投加量为0.2 mL,即V废水∶V双氧水=750∶1。

3.4氧化反应时间对CODCr去除率的影响

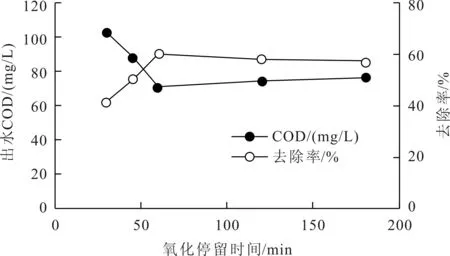

取5份150 mL电镀废水,均投加0.2 mL双氧水,反应时间分别为30 min、45 min、60 min、120 min和180 min。测试反应后的CODCr值。实验结果见图3。

从图3可以看出,随着废水的氧化时间增加,出水CODCr不断降低,在60min时达到峰值,其后去除率趋于平衡,出水CODCr比较稳定,因此较为可取的最佳反应时间为60 min。

图3 氧化停留时间对CODCr去除率的影响

3.5pH值对CODCr去除率的影响

各取150 mL电镀废水,用H2SO4或NaOH将pH值分别调节至2.8、4.5、6.8、9.3和11.6,各投加0.2 mL双氧水,反应时间60 min。测试反应后的CODCr值。实验结果见图4。

图4 不同pH值对CODCr去除率的影响

从图4可以看出,随着废水pH值升高,CODCr去除率出现先上升后下降的趋势,当废水pH值在6.8时处理效果最好,出水CODCr最低。说明在pH值中性时,催化剂的催化工作状态最佳,酸性条件下催化产生的·OH氧化基团易被H所消耗,碱性状态下则不易产生·OH氧化基团。

4结论

(1) 采用双氧水异相催化氧化,处理效果要远远好于直接双氧水氧化。

(2) 双氧水异相催化氧化的最佳工作条件:pH值=6.8,V废水∶V双氧水=750∶1,反应时间60min。在此条件下,CODCr去除率达到59.89 %。

(3) 一般电镀废水的生化出水的pH值范围在6~9,适合进行双氧水异相催化氧化;生化出水CODCr约80~170 mg/L,经过双氧水异相催化氧化处理后可以降至80 mg/L以下,达到电镀污染物排放标准。

参考文献:

[1]王刚, 张路路, 尹倩婷,等.广东省电镀废水处理技术现状与达标分析[J].电镀与涂饰,2014, 33(20): 891~895.

[2]曾迪, 黄智贤, 方宏达,等.电镀工业园废水中有机物的去除方法研究[J].环境工程,2013, 31(6): 41~44.

[3]胡小兵, 赵鑫, 刘孔辉, 等.次氯酸钠氧化法去除电镀废水中的氨氮[J].电镀与涂饰,2014, 33(5): 214~216.

[4]刘欣,杨署军. Fenton-BAF-RO工艺处理电镀前处理废水并回用[J].广东化工,2013, 40(9): 118~119.

[5]王刚,谢超. Fenton-生物接触氧化处理综合电镀废水[J].广东化工,2011, 38(7): 114~115.

[6]王彦斌,赵红颖,赵国华, 等.基于铁化合物的异相Fenton催化氧化技术[J].化学进展,2013, 25(8): 1246~1259.

[7]YANG S J,HE H P,WU D Q,et al.Decolorization of methylene blue by heterogeneous Fenton reaction using Fe3_xTixO4(0≤x≤ 0.78) at neutral pH values[J]. Applied Catalysis B: Environmental, 2009, 89(3,4): 527~535

收稿日期:2016-04-05

作者简介:陈胤晖(1978-),男,工程师,硕士,主要从事环境工程,水污染控制、中水回用和零排放的研究工作。

中图分类号:X781.1

文献标识码:A

文章编号:1674-9944(2016)10-0034-03