水煤浆制氢气装置典型现场问题分析

2016-07-18陈冬景中石化宁波工程有限公司浙江宁波315103

陈冬景(中石化宁波工程有限公司 浙江宁波315103)

水煤浆制氢气装置典型现场问题分析

陈冬景

(中石化宁波工程有限公司 浙江宁波315103)

0 前言

近年来,水煤浆气化技术在国内得到广泛应用,根据下游装置不同的用气需求,配套相应的净化技术,生产氢气、合成气等。现以国内建成投产的某套煤制氢气装置为例,对该装置在建设过程中出现的不同类型问题,选择其中7个问题分析发生原因和整改方案。

1 施工工程量变化

(1)施工方案变化的主要原因是施工条件和施工环境的不确定性。例如,储运系统布置在拆除的老厂房处,施工单位原方案使用螺旋桩机进行地下桩基施工,开挖后发现地下存在大量旧基础及砼地坪等障碍物,对原施工方案进行了调整,导致产生额外施工费用。

(2)施工范围变化的主要原因是基础设计阶段与供货商、业主或第3方对接不清导致。例如,装置用于卸压的火炬管线(DN1 200 mm),设计选材为碳钢加内防腐,且为供货商整体供货,可现场到货后发现这些管线未做内防腐处理,考虑到施工进度等原因,最后由施工单位在现场对这批管道补做内防腐处理,产生了额外的施工工程量。

2 黑水管线角阀组振动问题

角阀因其结构简单、耐高压差性能好、适用于含固体颗粒介质等特点,在水煤浆气化装置黑水处理系统中应用广泛。由于黑水介质含固体颗粒,为防止固体颗粒在角阀两侧积聚,角阀组在配管时,通常要比旁路阀高。由于黑水经过角阀后降压明显,可能出现部分闪蒸继而形成两相流,造成管系的波动。例如,洗涤塔的液位控制黑水管线上,设置了1组角阀组,整改前角阀组管线和支架设置见图1。现场开车准备阶段,通过控制角阀开度给洗涤塔建立液位时,发现角阀处发出巨大噪声,角阀组管线振动明显,且角阀的开度不稳定,特别开度在30%以下时,角阀开度波动更大,管线振动及噪声情况更加严重,无法正常运行。停泵拆开角阀检查,发现角阀的阀芯和阀座已被撞坏。

图1 整改前角阀组管线和支架布置

根据上述情况,经设计方和供货商进一步核实,认为发生此问题主要原因如下。

(1)角阀存在设计缺陷。在设计时,只考虑了正常操作工况,未考虑开车工况。正常操作工况下,阀前压力为7.2 MPa,阀后压力为6.5 MPa,前后压差为0.7 MPa,阀门最大关闭压差为8.9 MPa。开车工况下,洗涤塔还没有建立液位,因此,角阀下游为常压,阀前压力为7.2 MPa,阀后压力为0.1 MPa,压差达7.1 MPa,与操作工况下角阀前后压差偏差较大,角阀的定位器和导向杠等元件设计过于单薄,引起角阀开度不稳定等问题。

(2)管线支架设置不合理。从图1可以看出,角阀组处只在旁路管线上设置了2根弹簧支架(支架1和支架2),由于角阀自身质量达1.2t,导致阀组的重心偏高。经过应力核算,角阀组管线的固有频率偏低,如果角阀稍受外力作用,就会引起管线摇晃。现场用手推角阀阀体,的确有引起阀组的摇晃现象。

(3)黑水介质的波动。黑水的操作温度为170℃,饱和蒸汽压为0.8 MPa,因此黑水经角阀减压后会出现闪蒸,黑水中夹杂着闪蒸气,形成小气泡,随着小气泡爆破,造成灰水紊流,使角阀成了激震源,带动管线振动。

为此,作出如下调整,由角阀供货商更换定位器和导向套等元件,使角阀能正常工作;重新计算管线应力,在角阀两侧立管上增设导向支架(见图2),增加管线刚度和固有频率。现场整改完成后,角阀运行较为稳定。

图2 整改后角阀组管线和支架布置

3 高压煤浆泵出口管线振动问题

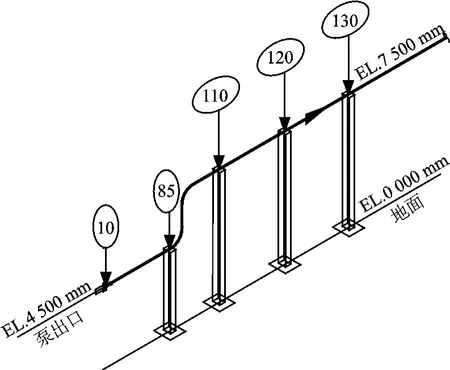

高压煤浆泵为电动隔膜泵,出口介质流态呈脉冲形式,介质为水煤浆,脉冲介质会对管线产生较大的激振力,容易使管线振动。在设计时,为避免管道出现振动,所有支架均选用减振支架。原设计管线走向及支架设置示意如图3所示。

图3 原设计管线走向及支架设置示意

从图3可以看出,节点10为高压煤浆泵出口,管口高度为4.5 m,由于管线去气化框架前需要跨过道路,因此,从节点85开始,将管线高度抬高到7.5 m。图中节点85,110,120和130处均设置了减振和导向支架,结构立柱为单柱形式。在高压煤浆泵单试时,管线和结构立柱振动严重。现场观察,节点110处振动最为明显,轴向振幅可达10 mm。

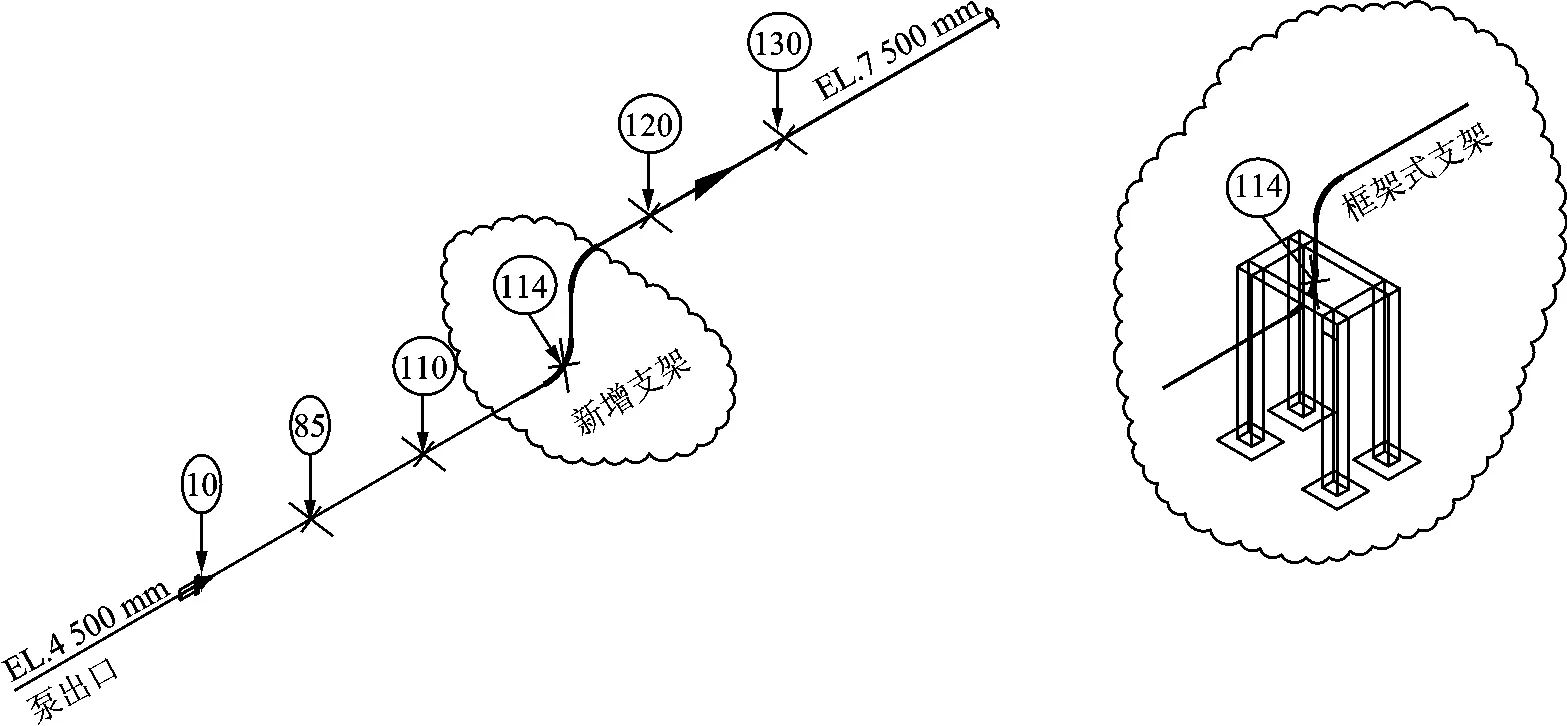

从上述情况看,单柱形式的立柱太单薄,在设计时未充分考虑煤浆介质脉冲产生的激振力,仅按照管线应力计算的受力值进行设计。由于水煤浆介质压力高、密度大,产生的激振力远大于管线的一次、二次应力,造成原设计结构立柱刚度不够。另外,脉冲形式的流态只有在改变流向或流形变化时才会产生激振力,而从图3可以看出,节点85和110距离弯头均较远,导致弯头处激振力没有得到控制而使管线振动。因此,为增加立柱强度,改原单立柱支撑型式为框架式支撑,同时将弯头位置移至节点110和120之间,在弯头上新增设减振支架(见图4)。现场整改完成后,管线运行非常平稳。

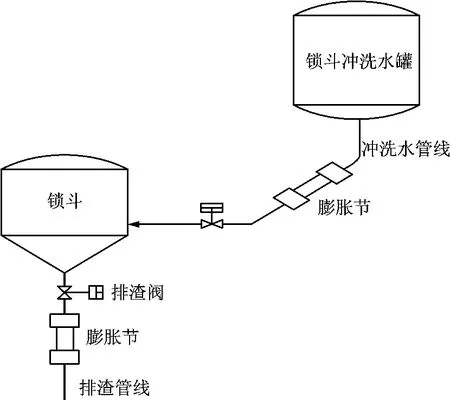

4 锁斗排渣管线振动问题

气化炉炉底的煤渣通过锁斗排渣系统周期排放,每30 min完成一次排渣循环,属于剧烈循环工况。锁斗排渣管线示意见图5。锁斗排渣时,锁斗冲洗水罐的冲洗水流至锁斗,然后将锁斗中的煤渣排出,排渣完成后,排渣阀关闭,完成一个排渣过程。现场锁斗排渣系统试运行时,在排渣阀关闭瞬间,排渣管线和上游的冲洗水管线振动严重、噪声大,且锁斗容易充压过度。管线的瞬间振动造成管线上的膨胀节变形失效。

从上述情况分析,当排渣线正在排渣时,管内充满冲洗水,由于排渣阀突然关闭,使冲洗水流速急剧变化,对上、下游均形成巨大压力,而冲洗水几乎无法压缩,就引起管内介质的波动和管线振动,俗称“水锤效应”。因此,只要消除或减弱水锤,即可使管线振动减弱。设计所用排渣阀为气动球阀,阀门的关闭时间为3.3 s,关闭速度较快,据水锤效应产生的原理,只要延长阀门的关闭时间,即可减弱水锤效应。因此在排渣阀气缸的进气管线上设置限流孔板,使排渣阀的关闭时间延长至6.8 s,减弱水锤效应。整改完成后,排渣过程较为稳定。

图4 整改后管线和支架

图5 锁斗排渣管线示意

5 气化炉预热烧嘴和工艺烧嘴更换问题

气化炉被预热到1 300℃左右,在投料前需将预热烧嘴更换为工艺烧嘴,在更换过程中,由于炉内温度会慢慢下降,为保证气化炉顺利投料,炉内温度需维持在900℃以上。根据现场炉温的下降速度,工艺烧嘴的更换过程应在50 min内完成。但现场初次更换完工艺烧嘴后,发现煤浆管线和氧气管线上的法兰接口比工艺烧嘴管口法兰低45 mm左右,法兰错位较大,导致螺栓无法紧固,无法在50 min内顺利完成更换烧嘴。

法兰错位的原因为煤浆管线和氧气管线均为冷态安装,在冷态下可以与工艺烧嘴管口法兰顺利连接,但是气化炉经过预热后,气化炉顶部管口从鞍座开始往上膨胀,导致工艺烧嘴的管口被抬高,此时煤浆管线和氧气管线还未投料,仍处在冷态,因此才产生了45 mm的法兰错位。为保证烧嘴更换顺利完成,现场重新调整煤浆管线和氧气管线的标高,将其管端法兰口抬高45 mm,同时重新整定支撑管线的弹簧支架,既耽误工期又耗费财力。

为避免出现上述问题,需从两方面着手。①在管道预制安装时,煤浆管线和氧气管线的安装标高需在设计图纸的管线高度上增加气化炉的膨胀量,膨胀量可在气化炉烘炉时进行标定。②在设计过程中,由于工艺烧嘴的管口允许受力很小,管口初始位移对管线应力影响较大,因此,在计算煤浆管线和氧气管线的应力时,需增加气化炉为热态、管道为冷态的工况,满足管口受力要求。

6 三偏芯蝶阀的安装方向问题

变换单元的变换气管线为高温、高压管线,管线上的切断阀为三偏芯硬密封蝶阀。三偏芯蝶阀的结构见图6。由于蝶阀的密封原理为扭力密封,导致蝶阀两侧的密封效果不一样,分为主密封和次密封。安装时需根据工艺要求,使阀门关闭时,主密封朝向高压侧。但现场按照阀体上的流向箭头全部正向安装,未考虑工艺操作和检修要求,导致现场15只(≥DN400 mm)高压三偏芯蝶阀重新调整安装方向。例如,调节阀组的前、后切断阀,在调节阀进行检修时,两侧切断阀关闭,2只阀门的高压侧刚好相反,下游切断阀需要反向安装。

图6 三偏芯蝶阀的结构

7 设备保冷施工问题

低温甲醇洗单元的大部分管线和设备需要进行保冷,设计的保冷结构为聚氨酯保冷层+CPU聚氨酯防水卷材防潮层+20 mm岩棉和铝皮保护层。采用CPU聚氨酯防水卷材进行施工时,先需要在保冷材料上涂1层胶水,然后进行卷材安装,且安装时接缝也需要进行涂胶水黏结。由于部分设备直径较大、设备本体上有许多平台、管道支架和管口,使CPU聚氨酯防水卷很难完全与设备保冷材料紧密贴合;现场施工时,聚氨酯卷材出现褶皱,密封效果比较差。设计在铝皮保护层前包裹20 mm厚岩棉,主要为铝片保护层进行捆扎时,防止自攻螺钉破坏CPU聚氨酯防水卷材,由于岩棉质地很软,固定自攻螺钉时,很难保证不穿透CPU聚氨酯防水卷材;而且昼夜空气温差变化大,保护层表面容易结露,致使岩棉容易吸水而被损坏。特别是低温甲醇洗系统的再吸收塔直径达3.8 m,高度达98.0 m,高空作业加上环境因素影响,施工难度大,不仅施工工期长,而且很难保证施工质量。

考虑到现场所有的保冷材料均已到货,为减少材料浪费和保证施工质量,将设备上的防潮层结构由原CPU聚氨酯防水卷材防潮层+20 mm岩棉和铝皮保护层调整为玛蹄脂防潮层+铝皮保护层,管道上的保冷结构维持不变。

8 结语

自水煤浆制氢技术引进中国后,国内已建成投产多套煤制氢气装置。但在设计和建设每套装置过程中总会出现类似问题和新问题,不仅拖延了装置的建设进度,也造成了一定经济的损失。从以往装置建设中吸取经验教训,举一反三,提升设计质量和施工质量,保证装置建设的健康发展尤为重要。

(收到修改稿 2015-10-09)