平纹类真丝练白绸等级差灰度特征

2016-07-18宋新惠包巧梅徐文静眭建华

宋新惠,包巧梅,徐文静,眭建华

(1.苏州大学纺织与服装工程学院,江苏苏州 215006;2. 江苏省产业技术研究院纺织丝绸产业技术研究所,江苏南通 226018;3. 现代丝绸国家工程实验室(苏州)江苏苏州 215006;4.吴江市鼎盛丝绸有限公司,江苏 苏州 215228)

平纹类真丝练白绸等级差灰度特征

宋新惠1,2,3,包巧梅4,徐文静1,眭建华1,2,3

(1.苏州大学纺织与服装工程学院,江苏苏州 215006;2. 江苏省产业技术研究院纺织丝绸产业技术研究所,江苏南通 226018;3. 现代丝绸国家工程实验室(苏州)江苏苏州 215006;4.吴江市鼎盛丝绸有限公司,江苏 苏州 215228)

摘要:为探讨不同结构配置的真丝平纹织物以及不同程度精练真丝平纹织物所表现的灰度信息特征,选取乔其、电力纺、双绉、雪纺及顺纡绉不同丝线结构和经纬密度规格共15个真丝平纹织物成品,设计采用纺织CAD,设定4个等级差灰度,对样品进行分色处理,获取不同灰度像素值的占比。试验结果表明:纹织CAD软件等级差分色分析织物图像灰度信息的方法适用于区别不同品类的真丝平纹织物,但不适用于判定生坯织物的精练程度。

关键词:CAD;平纹真丝织物;取色分色;灰度比例

近年来关于织物图像特征分析主要采取灰度共生矩阵、小波分析、BP神经网络等技术手段[1-5],掌握与操作比较困难,更适合理论研究,而不便于实际应用。一般纺织CAD软件在对织物实物图像进行分色处理后都自带有各个色彩信号的有关信息,如色彩值、色彩在全图像中所占百分比等。本文尝试采用纹织CAD软件,设置灰度等级差分色方法,对不同结构规格全真丝平纹织物及同一规格不同精练程度的真丝平纹织物进行分色与色彩分布特征分析。

1试验

1.1等级差灰度分色方法

试验操作在纹织CAD软件中进行,设计等级差灰度分色的方法如图1所示。

图1 纹织CAD灰度等级差分色操作程序

本试验所设定的起始色号为1,色彩数为n=4,即分色赋值结果为:1号色,L1=255;2号色,L2=170;3号色,L3=85;4号色,Lx=0。

1.2试验材料

1.2.1全真丝练白织物样品

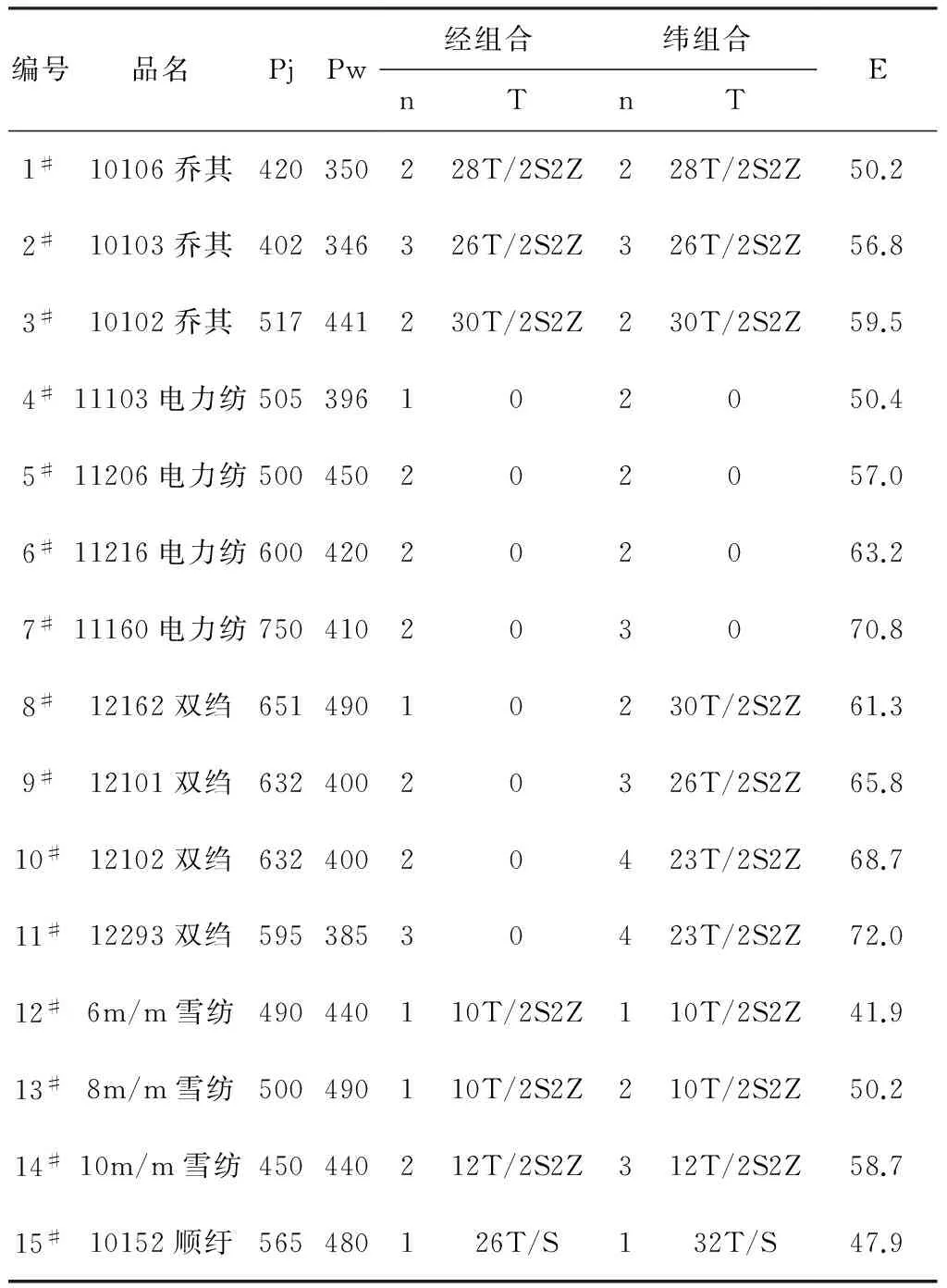

试验选用了几个典型真丝平纹织物成品,有平经平纬、中密度的电力纺,平经双向绉线纬、中密度的双绉,平经单向绉线纬、低密度的顺纡,经纬均采用中捻度、双向绉线配置、低密度的雪纺,以及经纬均采用高捻度、双向绉线配置、低密度的乔其。具体规格如表1所示,表中Pj、Pw表示经纬密(单位:根/10cm),n表示经纬线的单根丝线并合根数(单根丝线为22.2/22.4dtex桑蚕丝),T表示丝线加捻情况(含捻度与捻向),E表示织物总盖覆紧度(单位%)。

表1 真丝平纹织物样品规格表

1.2.2不同程度精练织物样品

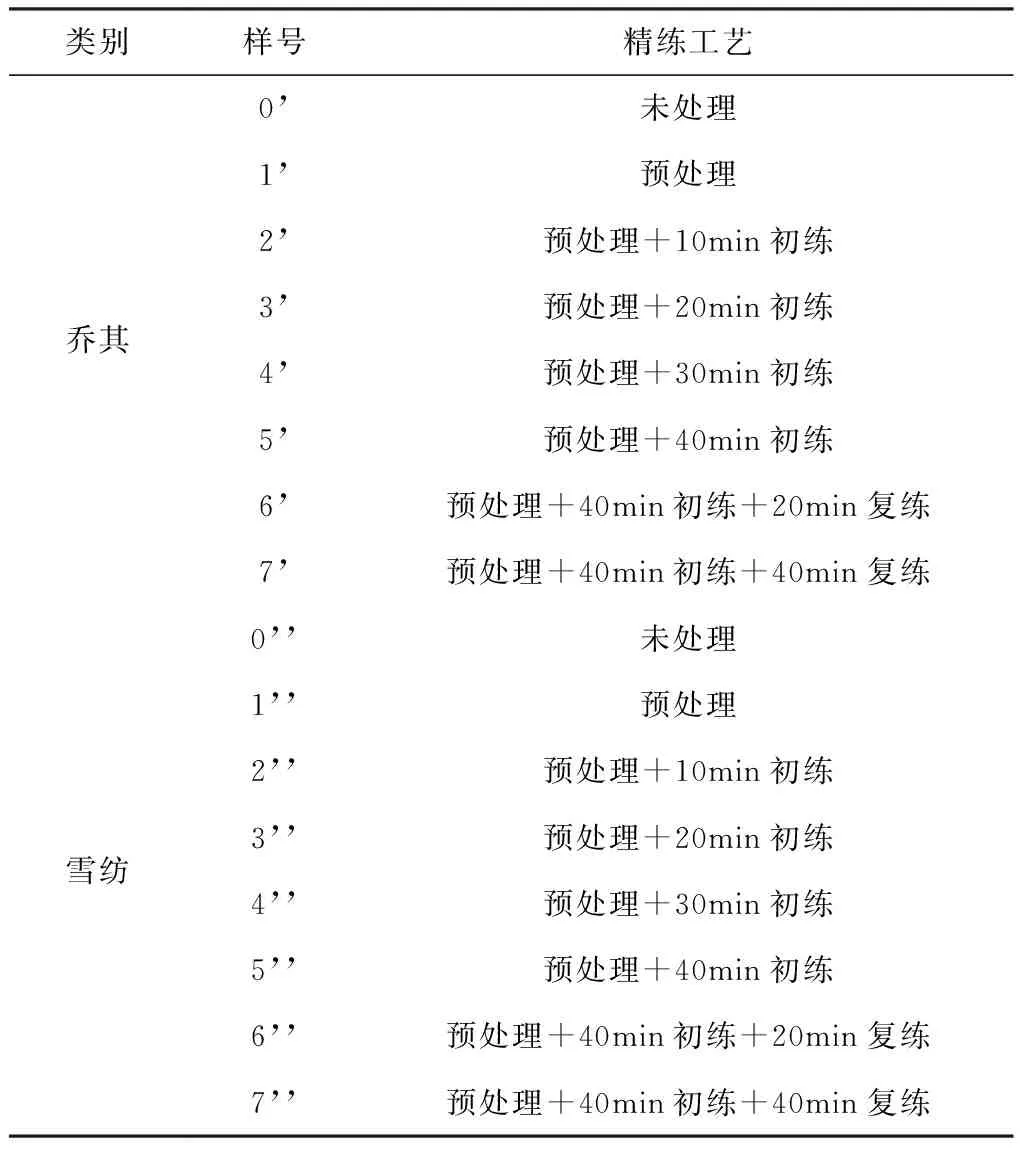

选取两块未经脱胶处理的乔其、雪纺生坯织物,以相同的精练配置,设置经不同精练工艺制取不同脱胶程度的样品。

选取的乔其生坯规格为:经组合2/22.2/24.4dtex30T/2S2Z桑蚕丝,纬组合2/22.2/24.4dtex30T/2S2Z桑蚕丝,经密375根/10cm,纬密340根/10cm;雪纺生坯规格为:经组合2/22.2/24.4dtex12T/2S2Z桑蚕丝,纬组合2/22.2/24.4dtex12T/2S2Z桑蚕丝,经密452根/10cm,纬密421根/10cm。

精练工艺为:

(1)预处理:浴比1∶50,纯碱1g/L,70℃恒温水浴煮练40min。

(2)初练:浴比1∶50,工业皂5g/L,纯碱0.5g/L,硅酸钠3g/L,保险粉0.5g/L,95℃的恒温水浴煮练。

(3)复练:浴比1∶50,纯碱0.5g/L,硅酸钠1g/L,保险粉0.5g/L,98℃恒温水浴煮练。

(4)水洗晾干:95℃热水洗5min,然后60℃热水洗5min,冷水洗15min,挂晾至干。

制取表2所示的7种不同程度精练织物样品。

表2 不同程度精练织物样品规格

1.3图像的获取

与自然光源取像和闪光光源取像相比,扫描仪取像更趋于平行光源取像,图像保真性好。但要使图像做到获取快、失真小、分析便捷,必须考虑扫描选定的分辨率dpi 值(A)、扫描仪底板灰度(B)、扫描取像大小(C)、扫描图像的保存格式(D)等因素。为此设定一A、B、C、D四因素多水平正交试验,以4#电力纺样品为试验材料,以4个等级差灰度分色。因素水平表设计如表3所示。

表3 因素水平表

2结果与分析

2.1图像获取正交试验结果

根据表2的因素数与水平数建立的S8(4×24)正交试验表,在样品上随机位置获取十组图像数据,求得每组数据间的离差值,获得的试验结果如表4所示。

表4 正交实验S8(4×24)及所得结果

根据“某个因素的K值取最小值时,该因素的对应水平为符合条件的最佳水平”的判别依据,由表4可知最优结果组合为A3,B2,C2,D1,即分辨率取600dpi,扫描取像区域为5cm×5cm,扫描仪底板灰度值为R=0、G=0、B=0,图像获取后以48位全彩bmp格式保存为最佳。

2.2全真丝练白织物的灰度特征

表1所示的15个真丝平纹练白织物的等级差灰度占比Si值试验结果如表5所示。

2.2.1不同结构真丝平纹织物样品的Si值特征

由表5可以看出:

(1)所有样品均以S1灰度为主,占比均在50%以上。相比之下,双绉产品的值S1最大,电力纺产品次之,乔其产品为第三,雪纺第四,顺纡绉产品最小。

(2)表面平整、密度适中的电力纺、双绉产品的灰度分布主要集中在S1、S2上,S1+S2基本都在95%上下,S3很小,而与扫描仪背景灰度相同的S4基本都为0。

表5 练白真丝平纹织物样品Si值(%)

(3)高捻、低密配置的乔其、顺纡绉产品及捻度相对较低的雪纺产品,结构稀疏透漏,因而存在占比10%左右的S4值,

(4)绉经绉纬的乔其产品S2>S3>S4,即灰度值越小,所占比越小。

(5)平经单向绉纬的顺纡绉产品S2、S3、S4值均相近,基本都在15%左右。

2.2.2相同结构不同盖覆紧度E值样品的Si值特征

由表5可以看出:

(1)1#~3#的乔其样品S1、S2、S3、S4值占比情况无明显规律,即总紧度E值变化对其灰度分布无影响。

(2)4#~7#的电力纺样品的S1值的变化规律不明显,但S1+S2值随着总紧度E值增大而增大,而S3、S4值均随着总紧度E值增大而减小。

(3)8#~11#的双绉样品S1、S2、S3、S4值占比情况无明显规律,总紧度E值变化对其灰度分布影响不明显。

(4)12#~13#的雪纺样品S1、S2随着总紧度E增大比逐渐增大,S3、S4随着总紧度E值增大在逐渐减小。

2.3不同程度精炼的平纹织物样品的Si值特征

2.3.1乔其

测得不同程度精炼的乔其样品的经密Pj(根/10cm)、纬密Pw(根/10cm)、总盖覆系数E(%)、重量减率Q(%)以及等级差灰度分色Si(%)值结果如表6所示。

表6 不同精炼程度乔其样品试验结果(%)

由表6可以看出:

(1)精练预处理后,Q值可达13.5,织物经纬向均发生强烈收缩,Pj、Pw值均有近30%的增大,E值增大近80%;随着精练程度的增强,Pj、Pw及E值呈小幅度递增,Q值可递增至20.5%。

(2)未经精练处理的样品表现S1为55.07%,明显高于其他值,而S2、S3、S4值比较接近,均出10%~20%之间。

(3)预处理后,S1有较明显降低,同时S2值显著提高,S3值变化不明显,S4值显著下降。这说明预处理后,织物发生强烈缩幅的同时也发生了强烈的起绉效应。

(4)程度递增精练的样品的S1、S2、S3、S4值的分布特征与预处理后的特征相似,这说明乔其这种高捻度、异捻向配置的真丝平纹织物在预处理后就形成了乔其产品基本外观风格特征。

(5)随着精练程度加强,S1和S1+S2值有小幅度增大,S3无明显变化,S4值进一步小幅度减小。分析认为应该是经纬丝线发生进一步曲折所致,原来的稀疏通透结构有所减弱。

2.3.2雪纺

测得不同程度精炼的雪纺样品的经密Pj(根/10cm)、纬密Pw(根/10cm)、总盖覆系数E(%)、重量减率Q(%)以及等级差灰度分色Si(%)值结果如表7所示。

表7 不同精炼程度雪纺样品试验结果(%)

由表7可知:

(1)精练预处理后,Q值可达13.9,Pj、Pw及E值都有较小幅度的增大;随着精练程度的增强,Pj、Pw及E值呈小幅度递增,Q值可递增至21.5%。

(2)未经精练处理的样品预处理前S1值接近50%,S2值20%左右,S3、S4值基本相近,为15%左右。

(3)预处理后,S1、S2值均有较明显增大,S3值有一定幅度减小,S4值显著下降。

(4)随着精练程度逐渐加大,S1、S2及S3值基本保持原值,无明显变化规律,而S4值呈逐渐减小,直至5%以下。这同样说明精练预处理后就形成了雪纺的基本外观风格特征。

3结论

(1)纹织CAD软件等级差分色分析织物图像灰度信息的方法一定程度上可以反映不同品类的真丝平纹织物的外观风格特征。

(2)生坯织物精练,从预处理一开始就出现了成品织物外观风格所具有的灰度信息特征。但由于进一步精练,使Q值达到20%~22%,成品织物才能出现应有的手感效果,因此认为纹织CAD软件等级差分色分析织物图像灰度信息的方法不适用于鉴别判定精练的效果。

参考文献:

[1]潘如如,高卫东.基于图像处理的机织物密度的高精度识别.纺织学报,2008(11):128-131.

[2]温智捷.图像纹理特征表示方法研究与应用.大连:大连理工大学,2008:3-9.

[3]赵静,杨德艳.常用图像处理方法在织物疵点检测中的应用 .福建电脑,2012(8):48-49.

[4]李艳梅,吴湘济.数字图像处理技术在纺织测试分析中的应用,上海工程技术大学学报.2005(2):189—192.

[5]Hui Zhang. The Research and Application of Stylized Textile Image Pattern Classification.Zhejiang:The university of Zhejiang,2012:1-7.

基金项目:江苏省特色优势学科纺织科学与工程(第二期);四川省南充市2013年科技型中小企业技术创新项目“创新视觉效应色织提花工艺研究与开发”(13C0026)

收稿日期:2016-03-21