锦纶6预取向丝拉伸假捻变形成型工艺研究

2016-07-18白秀娥赵广兵李海涛管新海

刘 慧,白秀娥,赵广兵,李海涛,管新海

(1.苏州大学纺织与服装工程学院,江苏苏州215021;2.吴江亚太化纺有限公司,江苏吴江215231)

锦纶6预取向丝拉伸假捻变形成型工艺研究

刘慧1,白秀娥1,赵广兵2,李海涛2,管新海1

(1.苏州大学纺织与服装工程学院,江苏苏州215021;2.吴江亚太化纺有限公司,江苏吴江215231)

摘要:研究了锦纶6预取向丝拉伸假捻变形生产锦纶6变形丝(DTY)的成型工艺,探讨了不同线密度规格锦纶6预取向丝拉伸假捻变形加工速度、拉伸倍数、D/Y比和拉伸假捻变形温度的主要工艺参数。实验表明:当锦纶6预取向丝线密度规格为1.53~2.00之间,加工速度700~800m/min,拉伸假捻变形温度为167~179℃,拉伸倍数为1.25~1.30,拉伸假捻D/Y比选择在1.75~1.80较为合理,其拉伸假捻变形生产锦纶6拉伸假捻变形丝质量较好,具有取向结晶化结构和均匀形态的变形效果,符合后续用于生产拉伸变形包覆工艺及性能的要求。

关键词:锦纶6;预取向丝;拉伸假捻;变形丝;一步法工艺

目前,国内外市场上已工业化生产的锦纶产品有锦纶66(PA66)和锦纶6(PA6),它们具有一系列优良的特性,其耐磨性居纺织纤维之冠,断裂强度高,伸长大,回弹性和耐疲劳性以及柔韧性优良,吸湿性良好,对酸性染料的亲和性大及其染色性好,其缺点是耐光性和耐热性较差,在长时间光照强度下会发黄而导致其纤维强度下降。因此,锦纶在高性能、功能性、差别化纤维产品研发与技术创新方面具有很大的发展空间及应用前景。本文针对上述不足,通过采用锦纶6预取向丝拉伸假捻变形生产锦纶6变形丝(DTY)的成型工艺,探讨了不同线密度规格锦纶6预取向丝拉伸假捻变形加工过程中的加热温度、拉伸倍数、D/Y比、加工速度的主要工艺参数,使制备获得的产品具有性能稳定、透气性好、手感舒适、上色性好、质量好等优点,同时还具备技术含量和附加值高,质量好,性价比优势明显的特点以及良好的可持续发展市场前景。

1实验

1.1实验原料

本实验采用规格为52dtex/34f~88dtex/48f锦纶6预取向丝。

1.2实验设备

试验选用FK6-1000型拉伸假捻变形机设备。

1.3实验工艺

1.3.1工艺流程

将锦纶6POY经第一罗拉、止捻器输入至加热箱装置加热后,通过冷却板输入假捻器进行拉伸假捻变形,然后通过张力自检装置,将拉伸假捻变形后的锦纶6变形丝(DTY)经辅助罗拉、上油装置上油和卷绕装置进行卷绕成型,获得锦纶6拉伸假捻变形丝丝筒。

1.3.2工艺参数

工艺参数见表1。

表1 锦纶6POY拉伸变形工艺参数

2结果与讨论

2.1拉伸假捻变形加工速度

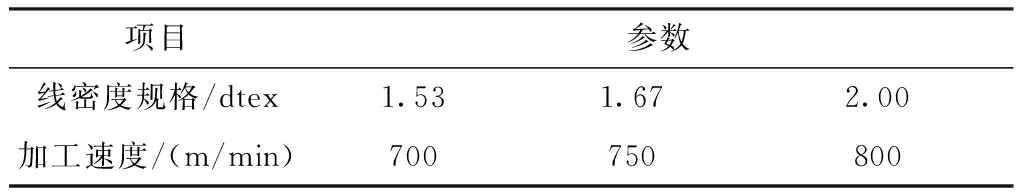

拉伸假捻变形加工速度主要取决于锦纶6POY结构性能以及变形丝性能的要求。表2给出了不同线密度规格与拉伸假捻变形加工速度变化关系的实验参数。

表2 不同线密度规格与拉伸假捻变形加工速度变化关系

从表2可以看出,当拉伸假捻变形加工速度随锦纶6拉伸假捻变形线密度的增大而增加,当线密度从1.53增加到2.00时,其加工速度从700m/min提高到800m/min。试验还观察到,其在拉伸假捻变形中的丝束拉伸假捻张力波动较小,拉伸假捻变形毛丝断头较少,试验状况较为稳定。研究表明,拉伸变形过程中选择的加工速度不宜过高,过高的加工速度会导致丝束与摩擦盘接触压力随之增加,丝束假捻张力增大,使拉伸假捻变形过程中的毛丝断头增多,甚至发生单丝断裂,试验状况变差,生产较不稳定。研究表明,在选用FK6-1000型拉伸假捻变形机进行拉伸假捻变形试验过程中,尽可能减少丝束之间、丝束与各种导丝器件之间的摩擦系数,降低丝束的摩擦力,避免设备表面对丝束表面造成损伤,产生毛丝和断头。

2.2拉伸倍数

在锦纶6POY的拉伸假捻变形过程中,其拉伸倍数取决于POY纺丝速度和POY应力应变参数以及变形丝的强伸度性能的影响。本试验根据POY原丝纤度和强伸度以及应力应变曲线中的屈服应力、自然拉伸比或62%~68%最大拉伸比等参数求得,然后在具体实施过程中进行修正,以获得锦纶6POY拉伸假捻变形过程中拉伸倍数的最佳选择范围,并确定其试验加工的取值范围。表3为锦纶6拉伸假捻变形加工速度为700m/min时不同线密度规格与拉伸倍数的变化关系。

表3 不同线密度规格与拉伸倍数的关系

由表3可知,当锦纶6拉伸假捻变形加工速度为700m/min时不同线密度从1.53增加到2.00时,其拉伸倍数从1.25增加到1.30。在实验中,需要考虑拉伸变形过程中拉伸假捻的摩擦系数及其张力变化情况,若拉伸假捻的摩擦系数过大或过小,易导致其拉伸假捻张力太大或太小,使整个拉伸假捻加工体系不稳定,若造成拉伸倍数过低,以致使在假捻器下方的捻度不能被全部消除,纤维粘结在一起形成紧点,蓬松性变差;反之,若拉伸倍数过高,则处于假捻器下方的丝束呈较为松散的状态,容易出现毛丝。所以,本试验中通过控制拉伸假捻张力来调整或修正拉伸假捻的拉伸倍数,降低假捻摩擦阻力以及减少拉伸假捻张力的波动,从而获得较为理想的拉伸变形效果和控制锦纶6拉伸变形丝生产的稳定性,使所得产品具备良好的性能。本试验认为,在锦纶6POY拉伸假捻变形过程中,当加工速度为700~800m/min之间时,其拉伸倍数控制在1.25~1.30范围内较宜。

2.3拉伸假捻D/Y比

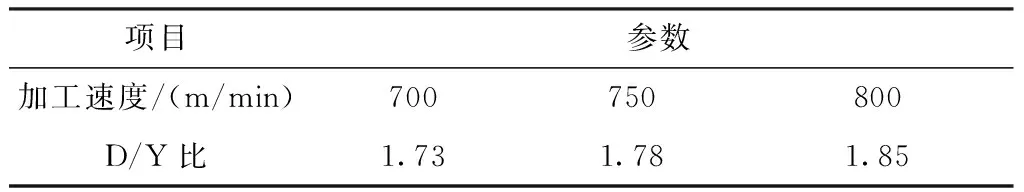

表4为线密度规格1.67dtex时锦纶6拉伸假捻变形加工速度与拉伸假捻D/Y比相对应的变化关系。

表4 不同线密度规格与拉伸假捻加工速度及D/Y比的关系

由表4可知,当锦纶6拉伸假捻变形加工的线密度规格为1.67dtex不变时,提高锦纶6预取向丝的拉伸假捻变形加工速度,其拉伸假捻D/Y比也随之相应增大。当拉伸假捻变形加工速度从700m/min提高到800m/min时,其拉伸假捻D/Y比也相应从1.73增加到1.85。这是因为随着拉伸假捻变形加工速度的提高,摩擦盘的表面线速度也随着增加,丝束经过摩擦盘时,摩擦力在丝束上的分力与丝束前进的方向相同,与丝束所受拉伸张力的方向相反,因此抵消了假捻过程中的部分张力,使丝束抗拉强度增加,生产运行状况稳定。如拉伸假捻变形加工速度继续提高,则拉伸假捻D/Y比持续增大,摩擦扭矩便会随之增大,当摩擦扭矩增大到足以克服丝束与摩擦盘表面之间的摩擦力时,纤维开始移动,由此便会出现丝束打滑现象,影响生产稳定性。因此,本试验认为,当锦纶6拉伸假捻变形线密度规格为1.67dtex时,其拉伸假捻D/Y比选择在1.75~1.80较为合理,并可通过拉伸假捻D/Y比的数值来达到调整拉伸假捻变形加工速度,使生产运行状况稳定在最佳范围内。

2.4拉伸假捻变形温度

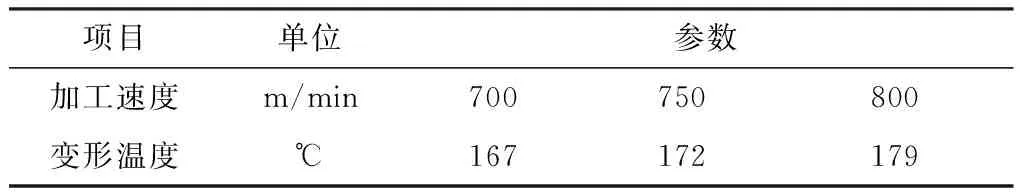

锦纶6预取向丝的拉伸假捻变形过程是选择在同一拉伸假捻变形区域内完成,其拉伸温度与假捻变形温度为同一温度,且二者所适宜的温度又相互矛盾,因为拉伸温度不允许很高,而变形时应选用较高的温度,因此,其主要作用除了提供丝束一定的拉伸温度外,同时使丝束受热处于塑化状态下,通过假捻器进行拉伸和假捻,使丝束在受热塑化状态下产生变形,再经冷却和热定型过程,制得拉伸假捻变形丝。因此,在试验实施过程中,其温度的选择设定还必须根据锦纶6POY线密度规格、纺丝速度、原丝应力应变性能、拉伸变形加工速度和变形丝性质以及拉伸假捻变形机类型等进行综合考虑。表5给出了锦纶6POY拉伸假捻变形试验的线密度规格1.67和D/Y为1.78时不同加工速度与拉伸假捻变形温度关系。

表5 不同加工速度与拉伸假捻变形温度的关系

从表5可以看出,由于加工速度决定了丝束在途经一热箱中受热的时间,加工速度越快,纤维在热箱内停留时间越短,受热时间也相应缩短、变形时间减少,丝束的热塑性降低,假捻张力提高,变形效果较差。当加工速度从700m/min增加到800m/min时,其拉伸变形温度随拉伸变形加工速度的增加而相应提高,从167℃提高到179℃,使其在锦纶6POY拉伸假捻变形较高加工速度下形成较低的拉伸张力,有利于加工生产的相对稳定。试验表明,当加工速度提高时,应相应提高拉伸变形温度,使丝束在第一加热箱内的停留时间控制在0.2秒或者以上,降低丝束在热箱中的拉伸张力,减小张力波动,从而使拉伸假捻变形获得良好的取向结晶化结构和均匀形态(假捻数)的变形效果。本试验认为,拉伸假捻变形温度原则上必须综合考虑拉伸假捻变形总纤度和POY原丝规格、单丝线密度、取向结晶化程度以及变形丝结构性能等因素的影响,应选择最佳平衡点范围,当拉伸变形加工速度设定为700~800m/min时,其锦纶6POY拉伸假捻变形温度选择在167~179℃之间较为合理。

3结论

在锦纶6POY拉伸假捻变形成型中,拉伸假捻变形加工速度、拉伸倍数、D/Y比和拉伸假捻变形温度主要取决于锦纶6 POY纺丝速度和POY应力应变参数以及变形丝的结构性能以及变形丝的性能要求。试验表明,拉伸假捻变形加工速度和拉伸倍数随锦纶6拉伸假捻变形线密度的增大而增加,当线密度从1.53增加到2.00时,其加工速度从700m/min提高到800m/min,拉伸倍数从1.25增加到1.30;拉伸假捻D/Y比随拉伸假捻变形加工速度提高而相应增大,当线密度规格为1.67dtex时,其拉伸假捻D/Y比选择在1.75 ~1.80较为合理;拉伸变形温度随拉伸变形加工速度的增加而相应提高,当拉伸变形加工速度设定为700~800m/min时,其锦纶6POY拉伸假捻变形温度选择在167~179℃之间较为合理,从而使拉伸假捻变形获得良好的取向结晶化结构和均匀形态的变形效果。

参考文献:

[1]孙桐,李远芬,等.涤纶高速纺丝速度对纤维结构及性能的影响.华东纺织工学院学报,1981(4):1-9.

[2]郝超伟,马清芳,等.超细旦多孔尼龙6弹力丝的生产工艺.合成纤维工业.2011,34(6):41-43.

[3]李光.高分子材料加工工艺学第2版.北京:中国纺织出版社,2010:81.

收搞日期:2016-03-20

基金项目:江苏省产学研联合创新资金——前瞻性联合研究项目(BY2014059-09)