物流分拣机升降装置的结构分析与优化

2016-07-15赵广辉

赵广辉

(辽宁科技大学 机械工程与自动化学院,辽宁 鞍山 114051)

物流分拣机升降装置的结构分析与优化

赵广辉

(辽宁科技大学 机械工程与自动化学院,辽宁 鞍山 114051)

摘要物流分拣机中升降装置需高频率的上下往复运动,其剪叉臂孔与轴配合部位常出现磨损现象.本文从剪叉式提升机构经常出现问题的部件入手,采用了先进的数值模拟软件ANSYS,利用虚拟仿真手段,分析其可能出现故障的位置及故障方式,提出物流分拣机剪叉式提升机构的改进措施.

关键词物流分拣机;ANSYS;虚拟仿真手段;动态理论计算;剪叉式提升机构;结构分析与优化

物流分拣机中升降装置的作用是将产品包裹提起并传递到转运机构或将转运机构传递的分拣好的包裹放至指定位置,其工作特点是需做高频率的上下往复运动,且多为负载运动.由于此升降机需高频率的上下往复运动,其剪叉臂孔与轴配合部位常出现磨损现象,剪叉臂与连接轴配合孔长时间使用会出现长孔现象,影响使用寿命[1].对现有的升降装置进行分解,经拆解、测量后绘制出物流分拣机升降装置图纸,建立不同角度连杆的ANSYS数值模拟参数化模型,并通过受力分析得出物流分拣机升降装置受力特点,其可能出现故障的位置及故障方式.根据相关研究及数值模拟分析结果提出物流分拣机升降装置的改进措施.

1分析工作原理

对现有的升降装置进行分解,经拆解、测量后绘制物流分拣机升降装置图纸,电机的转动经过皮带驱动蜗轮蜗杆机构,从而实现升降机的上下往复运动,完成从电机的转动向直线运动的转变.分拣机升降装置结构为典型的剪叉机构.

剪叉机构升降机驱动方式一般有两种:一种为液压缸驱动,另一种为蜗轮蜗杆驱动.蜗轮蜗杆传动方式具有结构简单、稳定性好、使用寿命长及事故率低等优点,故物流分拣机升降装置使用蜗轮蜗杆驱动方式[2,3].

剪叉机构的每根剪杆可以认为由两段一端铰接和一端固定的梁单元连接而成.剪叉机构是剪叉式升降台的主体,也是主要承力构件.

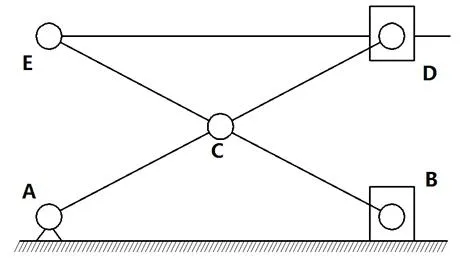

图1 剪叉机构简化运动模型

以单级剪叉式升降台为例(见图1),分析滑块B水平速度、升降平台ED的垂直速度.该运动机构由5个刚体组成,N=5,公共基的基点取在A点.系统的坐标数为n=3N=15,图中剪叉臂BE为B1,剪叉臂AD为B2,滑块B为B3,滑块D为B4,杆ED为B5.系统中转动铰为4个,滑动铰2个,A端有x和y向的绝对位置约束.所以整个系统的主约束个数S=14,自由度δ=15-14=1[4].

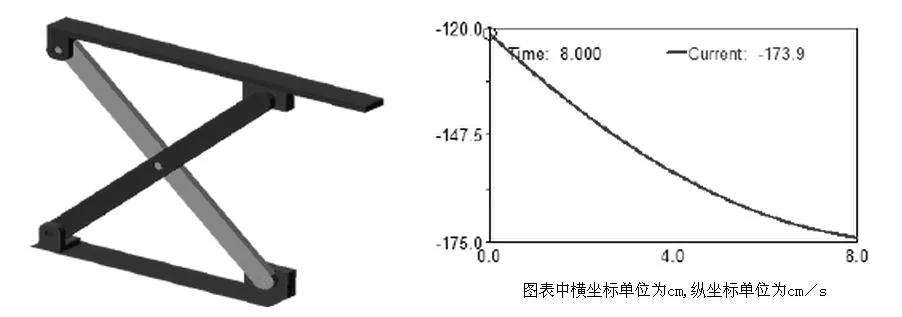

为更直观得出剪叉机构的运动特点,武汉理工大学汽车工程学院利用ADMAS软件建立了一级剪叉机构的三维实体模型,并进行了运动仿真,得出了一级剪叉机构下降过程平台速度变化曲线(见图2,图3),由分析结果可知剪叉机构在工作时有先快后慢的特点,可以使升降装置在放下重物过程先慢后快,起到了缓冲的作用.

图2 ADMAS仿真三维模型 图3 平台Y方向速度曲线

2剪叉机构损坏情况分析

剪叉机构承受载荷的主要形式是随机疲劳载荷,并伴有间或发生的突发载荷.剪叉机构承载后,结构上应力的分布比较复杂,其破坏情况也随结构形式的不同而不同,但就其承载特点来说,主要破坏情况有两种:(1)突然超载时的强制破坏,这种情况在正常工作状态下一般不会出现,只有当剪叉升降平台受到突然冲击时,剪叉臂可能因受突然过载而破坏;(2)在随机脉动压力载荷作用下引起的疲劳破坏,剪叉机构在远低于破断压力载荷下损坏,是目前剪叉机构破坏的主要情况[5].剪叉机构多是由于在疲劳载荷作用下,某些应力敏感部位萌生裂纹并逐渐扩展,最后导致脆性断裂.并且疲劳载荷的作用使剪叉机构在使用过程中还不断受到摩擦、擦伤,这些也会促使裂纹的初期萌生和加速裂纹的扩展,因而导致剪叉机构的最后破坏,实际上是多种因素相互作用的结果.经对使用过的剪叉机构进行观察,其磨损部位主要在剪叉臂销孔部位,这是使用中磨损较严重的部位,主要由于销与剪叉臂之间的接触、挤压、相对转动所造成的磨损,剪叉机构的使用时间越长磨损越严重.

3数值模拟分析

利用先进的三维有限元模拟软件ANSYS[6],针对提升装置剪叉机构的使用特点及损坏特点,对剪叉机构中主要承重件剪叉臂进行数值模拟分析,模拟剪叉臂在工作状态下的应力分布规律.

3.1建立三维仿真模型

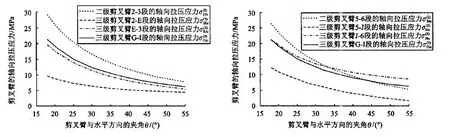

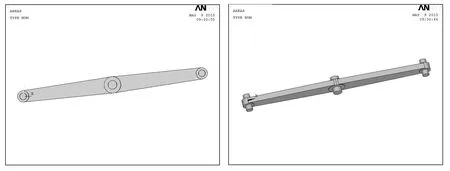

根据解放军理工大学刘俊谊、杨刚教授的《剪叉式提升机构受力特性分析》[7]可以得出剪叉机构在夹角最小时剪叉臂所受的应力值最大(剪叉机构),在以保证计算的准确性及代表性为前提条件,为节省计算时间,本次分析仅计算一根剪叉臂在工作角度最小时的受力及变形情况.由图4,图5可知,简化前后各段的轴向应力(图中为轴向应力的数值大小)有所变化,且发生最大轴向应力的位置改变,由于仿真结果与计算结果较为接近,因此可以用该简化计算的结果近似估计三级剪叉机构的最大轴向压力.此外,2种机构中最大轴向拉压压力均随着θ的增大而非线性地减小,且其值均远小于轴向应力的容许值.经计算,目前所使用的物流分拣机升降装置中剪叉机构的最小工作角度为7.36 °,故本次数值模拟分析选择工作角度为7.36 °(建立的三维模型见图6).

3.2参数确定、网格划分、接触对定义及载荷输入

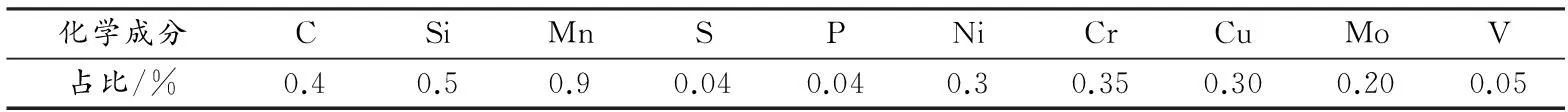

目前物流分拣机升降装置中剪叉臂材料使用的是带有一定自润滑功能的中碳铸钢ZG 270-500,ZG 270-500有一定的韧性、塑性、强度和硬度,广泛应用于飞轮、车辆车钩、轴承座、剪叉臂、移动工作台等.ZG 270-500化学成分见表1,其力学特性为屈服极限≥270 MPa、抗拉强度≥500 MPa、弹性模量为2.05 e11N/m,密度为7 820 kg/m3.

图4 拉应值力与夹角关系曲线 图5 压应力值与夹角关系曲线

图6 数值模拟分析三维有限元模型

化学成分CSiMnSPNiCrCuMoV占比/%0.40.50.90.040.040.30.350.300.200.05

升降装置剪叉机构剪叉臂的孔与连接轴为面-面接触,由于连接轴的材质为调制的45#钢,其硬度、耐磨性等各项机械性能均优于ZG 270-500,故本次分析将连接轴设定为刚体,并将连接轴表面定为接触面,将剪叉臂孔内表面定为目标面,单元类型选择带有接触分析功能的TARGE170和CONTA173分别作为连接轴及剪叉臂网格划分单元类型,并对实体模型进行网格划分,并将剪叉臂的3个孔的内表面及相对应连接轴分别定义接触对.根据现场调研得出物流分拣机升降装置的额定载荷为500 kg,选定提升时间为1 s,并进行载荷参数输入[8].

3.3计算结果分析

由以上分析结果可以得出剪叉臂在最大额定载荷条件下产生的最大应力值为61.72 MPa,远低于材料的屈服极限270 MPa,因此可以说提升装置剪叉臂强度满足工作要求.从其应力分布规律可以看出剪叉臂应力最大位置出现在剪叉臂中间孔上方,两侧孔处应力值也明显大于其周围部位.

3.4改进措施

物流分拣机升降装置中剪叉机构剪叉臂的销孔部位工作时产生应力较大,是使用中易损坏部位,长时间使用磨损较严重.另外由于销与剪叉臂之间的接触、挤压、相对转动所造成的磨损,剪叉机构的使用时间越长磨损越严重.剪叉机构承载时,在剪叉臂中间销孔及周围部位具有较大的应力值,大多数剪叉机构均在此处发生破坏,所以磨损、承载程度对该处的强度及耐用度将产生很大影响.因此建议将物流分拣机提升装置中剪叉机构剪叉臂的3个孔内安装轴承,具体措施如下,将连接杆的3个孔做放大处理(放大至22 mm),孔背部留有2 mm止口,孔前端加工用于安装弹簧止动垫圈的环形槽,用于固定轴承,轴承选用NAV4002 4074102 15*22*17滚针轴承.

4结语

本文对现有的物流分拣机升降装置进行分解,通过仿真结果与理论值的比较,说明了简化和改进措施的实用性和合理性,将物流分拣机提升装置中剪叉机构剪叉臂的三个孔内安装轴承,完成从电机的转动向直线运动的转变.然而,本文对物流分拣机升降装置的研究和探讨还较为基础,没有对三级剪叉机构的力学作用作更加系统的分析,将在以后的工作当中作更加系统的研究与分析.

参考文献

[1] 百度文库.剪叉式升降机构动力学分析[EB/OL].http://wenku.baidu.com/link?url=U6WeT_Pg8E_VWTlpEYkyX-cypJ4Kb38Z5vgwbp8-5nQG9fycbqc6-gVSU3LByY1gURZ2gz3Rn017DleqxTkuAh_n5xISdGMl3iLdU7ohvBS,2014-03-28.

[2] 石晓宇,于缤锋.剪叉式升降台可靠性试验方法[J].起重运输机械,2013(5):75-77.

[3] 张宇琛,赵继云,卢宁.剪叉式液压升降台[J].液压与气动,2011(11):71-73.

[4] 濮良贵,纪明刚.机械设计[M].7版.北京:高等教育出版社,2001.

[5] 胡小舟,胡军科,何爱华.剪叉式举升机构建模及管件参数的研究[J].机械研究与应用,2006,19(4):84-85.

[6] 李世芸,李功宇.ANSYS9.0基础及应用实例[M].北京:中国科学文化出版社,2005.

[7] 刘俊谊,杨刚,张万军.剪叉式提升机构受力特性分析[J].解放军理工大学学报,2014,4(2):134-138.

[8] 赵明君,刘剑雄,常安民,等.剪叉式升降机受力分析[J].新技术新工艺,2013,9(3):18-20.

(责任编辑:陈欣)

Analysis and optimization of structure about lifting device of logistics sorting machine

ZHAO Guanghui

(School of Engineering and Automation,University of Science and Technology Liaoning,Anshan Liaoning 114051,China)

AbstractThe lifting device of the logistics sorting machine needs high frequency up and down reciprocating motion,and the cutting fork arm hole and the shaft matching parts are often worn out.In this paper,we start with the problem of the shear fork type lifting mechanism.The advanced numerical simulation software ANSYS is adopted for the lifting mechanism of the shear fork type,and the means of virtual simulation.So we analyze the possible fault location and fault mode,and put forward the improving measures about the lifting mechanism of the logistics sorting machine.

Key wordslogistics sorting machine;ANSYS;the lifting mechanism of the shear fork type

收稿日期2015-12-21

作者简介赵广辉(1985-),男,辽宁鞍山人,辽宁科技大学机械工程与自动化学院教师,硕士.

中图分类号TH211.6

文献标识码A文章篇号1008-2441(2016)02-0033-04