高精度仪表零件精冲结构分析与质量控制

2016-07-15张会桥

张会桥

(中山技师学院,广东 中山528436)

高精度仪表零件精冲结构分析与质量控制

张会桥

(中山技师学院,广东 中山528436)

摘要:精冲件的尺寸精度主要取决于模具的制造精度、刃口状态、材料的种类、厚度、金相组织、零件的几何形状的复杂程度、工艺润滑、力学性能参数以及压力机的选用与调整等。基于精密冲裁件的质量要求,对高精度仪表零件精冲结构设计进行分析,以保证精密冲裁加工件质量控制。

关键词:冲裁;质量;凸模;凹模

随着现代化工业的发展,越来越多的产品依赖模具加工,模具工业已成为工业发展的基础。模具质量好坏直接影响产品的质量,模具的质量不仅表现在制造质量,也表现在安装调整维护保养等方面的后续工作质量。精密冲裁是采用塑性加工,切削加工艺术,在一次冲压行程即可获得高表面粗糙度和高尺寸精度冲裁零件的工艺方法。广泛用于汽车、摩托车、纺织机械、农用机械、电脑、家用电器、仪器仪表、量具等精密冲裁领域。精密冲裁是一种新型的金属压力加工方法,可以取代扁平类零件的机械加工,具有优质、高效、低耗的特点,技术经济效果十分显著,是一项很有发展前途的先进冲压工艺因此,在模具在加工过程和质量控制中,要采取相应的措施。。

1 精密冲裁件的质量要求

精密冲裁技术是通过改进模具来提高制件精度,改善断面质量的,是当今冲压工艺中的尖端成形技术。用精密冲裁加工出来的工件,表面粗糙度可达Ra3.2~0.20 μm尺寸精度可达IT8~IT9级。精密冲裁技术可以轻易实现无瑕疵切边,而使用传统冲裁三分之二有瑕疵。

1.1尺寸精度要求

精冲件的尺寸精度主要取决于模具的制造精度、刃口状态、材料的种类、厚度、金相组织、零件的几何形状的复杂程度、工艺润滑、力学性能参数以及压力机的选用与调整等。根据JB-T 9175.2-1999精密冲裁件质量标准的规定,精冲件尺寸公差精度等级要求是目前精冲工艺实际能达到的经济精度要求。实际上,精冲件尺寸公布的极限偏差极小,并且尺寸一致性好,公差一般都在0.01 mm之内。可按图样规定的要求检查验收。

1.2剪切面质量要求

精冲件剪切面质量包括表面粗糙度、表面完好率和允许的撕裂等级三项内容。剪切面粗糙度一般要求为Ra2.5~0.2 μm,测量位置沿剪切厚度的中心部位,测量方向垂直于冲裁方向。表面完好率是指剪切终端存在表层剥落或鳞状表层剥落时,光洁剪切面最小部分占材料厚度的百分比。精冲性能最好或料厚较薄的零件,一般表面完好率可达I级,精冲性能良好料厚较厚的零件。一般表面完好率可达到II~III级。撕裂等级表示在精冲后,零件断面被撕裂的程度。标准规定允许撕裂程度分4个等级。在实际生产中,一般都采用标准样件作为评定精冲件表面完好率和允许撕裂的依据,标准样件由试冲的零件中选取。在以后的生产中,以此做为对比,确定质量合格程度。

剪切面的垂直度公差,一般内形的垂直度要比外形高。

1.3塌角与毛刺

精冲件塌角的大小取决于工件的几何形状、材料的强度与厚度。在给定材料厚度和材料种类的条件下,圆角半径和夹角越小,塌角的宽度和深度越大。精冲件的毛刺是不可避免的,但要比普通冲裁小得多。对毛刺的一般要求是:当冲裁刃口锋利时,一般毛刺要求高度允许在0.01~0.08 mm范围内。

2 精密冲裁加工件质量控制

2.1形状与尺寸精度的控制

2.1.1提高模具的制造精度

精冲件尺寸精度一般要求IT8~IT9级。为了达到尺寸精度,其模具精度应高于制件精度1~2个量级,模具制造精度要达到IT6~IT8级以上,在设计及制造模具时,一切按高标准要求。精冲模的模架要精密,导向要准确。采用滚动导向模架以适应由于精冲压力较大,凸、凹模间隙很小的精密冲裁形式。精冲模要求模架、凸模、凹模、推板齿圈压板等部件强度及刚度要好,相互配合精度要高,不允许在精冲时产生弹性变形。凸、凹模材料及热处理要求严格,加工精度要高、装配稳固、相对位置精确,并保证正确且均匀的间隙值。模具应装备能实现较大产冲裁力、压料力以及反压力和卸料、推件力的可靠装置。模具在装配及使用时,必须严格控制凸模进入凹模的深度,以免损坏刃口。精冲模工作零件应设计有相应的储存润滑剂的结构,以保证良好的润滑,并要适当考虑工作部分的排气方法。当模具制造精度达到高标准要求时制品零件的形状、尺寸偏差就最小,且一致性好,公差就能达到所要求的范围。

2.1.2凸、凹模刃口要保证良好的表面状态

精冲模在使用过程中,始终保持凸、凹模刃口良好的表面状态,是确保制品形状、尺寸精度的基础。即在加工现制造模具时,除了要保证凸、凹模等工作零件的形状、尺寸精度、热处理硬度要求及表面质量外,模具在工作一段时间后要经常检查、修整,使其间隙应保持大小合理、各向均匀一致;凸、凹模刃口不一定要锋利,要按原始设计要求,保证倒角或圆弧的大小;表面质量要光洁、硬度要适中,以保证冲裁形状和尺寸精度的稳定性。

2.1.3选用适宜的精冲材料

零件材料的种类、热处理状态金相组织及板料厚度偏差有大小对精冲件尺寸精度都有很大影响,适宜精冲的材料应具有低的屈服强度和抗拉强度,且要有较高的伸长率和断面收缩率。这样才有较大的变形能力,在精冲过程中不致发生撕裂现象。最理想的金相组织是球状组织,一般金属材料应经球化退火后再进行精冲,可获得尺寸、形状较高精度的冲件。

2.1.4确定合理的精冲零件形状

为了保证精冲件的质量精度,必须要十分注意精冲件的结构工艺性。精冲件的结构工艺性主要表现在零件形状及其圆角半径、槽宽、悬臂、环宽、孔径、孔边距、齿轮模数等。在确定精冲件形状时,应在不影响使用的情况下,尽量简单、规则、避免尖角。最好按行业有关标准,如JB-T 9175.2-1999实现精冲的标准进行设计。否则会使工序增加,加大工序的累积误差,影响冲件精度,所选择的零件形状最好一次精冲加工成形。

2.1.5选用合理的压力设备

零件在精冲时,由于精冲间隙很小又需要较大的冲裁力、压料力、反压力,其大小及精度高低对精冲件影响很大。这就要求压力机应具有冲裁、齿形压板施压,推(顶)件块反推等三重动作和相应的压力以及卸料力与推件力,且要求这些动作及其施压的先后顺序能按精冲工艺过程的需要谐调进行,其压力大小能按工艺需要进行调节。压力机还应具有很高的导向精度和刚性好的床身结构;冲裁工作速度应小于15 mm/s,并应在5~15 mm/s范围内根据材料种类和厚度进行调节;滑块的限位精度不低于±0.01 mm,以便严格控制凸模进入凹模的深度。

2.2剪切断面质量控制

2.2.1提高剪切表面粗糙度

影响精冲件剪切断面表面粗糙度的因素有模具冲切元件凸、凹模的表面粗糙度、刃口状态、润滑剂、压力机以及精冲件的材料种类、强度、金相组织和厚度等。其中凸、凹模的表面粗糙度和刃口状态是主要影响因素。应采取措施:(1)设法提高冲模冲切元件(凸、凹模)的表面粗糙度等级。模具工作表面的Ra值越小,工件剪切面的Ra值也相应减少,表面越光滑。为了达到这个目的,就要对冲模凸、凹模工作表面进行研磨及抛光、抛去刃口上由于电加工所留下的痕迹,防止它在工作时,在工件的剪切面上产生划痕面影响表面粗糙度等级。(2)使用良好的润滑剂进行润滑。良好的润滑剂能形成一种耐压耐温的薄膜附着在金属表面上,并将新生的剪切面和模具工作表面隔开,借以减少摩擦、散发热量而达到提高剪切面表面光洁度的目的。

2.2.2提高剪切断面表面完好率

在精冲过程中,影响断面表面完好率的因素有凸、凹模的间隙、压边圈齿形参数、刃口圆角、压边力、反压力、搭边以及原材料等。主要措施:(1)保证冲裁间隙合理与均匀。要随着精冲过程的进展和材料厚度的变化,不断及时地调整凸、凹模间隙,使其在合理间隙下工作,不致圩使终端表层脱落,以保持断面的表面完好率。(2)合理选择齿圈压板的齿形参数。在设计制造精冲模时,应根据材料及材料厚度等来确定合理齿圈压板的齿形参数,以保证表面完好率的提高。还要正确修磨刃口圆角,适当确定齿圈压边力的大小,要保证反压力与压边力的匹配,合理地确定搭边及间距值。

2.2.3适当控制断面的撕裂程度

在精冲过程中,设法增大齿圈压力使材料始终在被压紧,防止材料横向流动,以减少撕裂的发生;增大V形齿圈压力,或采用上、下两座V形齿圈(δ>4 mm时);增大凹模圆角半径;将材料在冲压前进行球化退火,或在使用允许的情况下,更换适宜精冲、塑性较好的材料;增大条料宽度,即适当增大搭边及间距值;改进制品形状,在使用允许的情况下适当加大制件的圆角半径。

2.3表面质量控制

精冲件的表面质量包括表面平直度、剪切面对平面的垂直度及毛刺、塌角的大小。对于这类质量的控制,应根据不同的质量状况,分别采取不同的措施及方法给予解决。如对于精冲件易产生毛刺,应磨削凸模刃口中,调整增大凸、凹模间隙;对于塌角过大,应磨削凹模刃口平面,采用较小圆角半径及设法增大反推板的压力;对于剪切面有较大锥度除应磨削刃口表面、采用小的凹模圆角外,还应预防凹模变形即采取增加凹模套的预压力或将凹模增加预紧套,使润滑油不要过多,使其流走或减少润滑油的涂抹。并采用正火后的材料以及检查顶件板是否顶件时平稳、顶(推)件是否弯曲或长短不一,并给以适当更换等方法进行解决,以排除由于各种因素的出现,对表面质量的不良影响。

3 高精度仪表零件精冲举例

3.1落料-整修与光洁冲孔复合精冲

料厚t≥2~3 mm的薄板与中厚板冲载件,外廓与内孔壁冲切面要求光洁、平整,尺寸精度要求较高,通常高于IT9级;平面度要求小于0.0 mm/(100 mm×100 mm)的高精度小尺寸仪表零件,可采用如图1所示落料-整修与光洁冲孔复合精冲模。动作过程:落料凹模6、整修凹模1,用内六角螺钉与圆柱销紧固在加厚的下模座上。待冲条料放在落料凹模6表面上,落料与整修凹模的外廓沿送出料两端,有弹顶托料板2,装在下模座上。上模下行开始精冲前,弹压卸料板5将条料紧紧压在落料凹模6表面上,凸凹模4落料冲出毛坯,并将其推出落料凹模洞口,落在整修凹模刃口上。凸模继续下行完成工件的冲切面整修工作。与此同时,冲孔凸模8进行圆刃口微间隙光洁冲孔。上模完成精冲向上回程时,条料由弹顶托料板2顶起,两个带钩拉杆9接触杠杆10,将精冲件及整修废料环一并从模腔中顶出。而后用压缩空气将精冲件与废料吹卸至零件箱。

图1 落料-整修与光洁冲孔复合精冲模结构

落料毛坯的整修余量0.3~0.4 mm;冲孔凸模的圆刃口取R≤0.2 mm的圆角,冲孔间隙(单边)C<0.01 mm,与料厚无关。落料凹模采用外斜0.5°~1°的斜壁,使落料毛坯受压缩进入其凹模洞口,以利于提高冲切面质量。

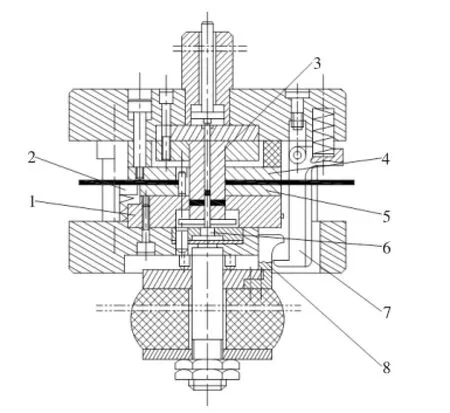

3.2冲载件的复合光洁冲裁

对于料厚t≥1 mm、尺寸精度高于IT10级,内孔与外廓冲切面都要求光洁平整,且其垂直度公差≤0.5°的精密仪表零件,推荐采用如图2复合光洁冲裁模实施。该冲模为适应光洁冲裁所必须的大的压力承载,采用加厚导柱与加厚上下模座的高精度加厚型滑动导向模架。其模芯整体结构采用倒装式;光洁落料凹模8,冲孔凸模6和7都装在上模;凸凹模9、弹压卸料板3都装在下模。落料凹模采用0.5°斜壁,刃口具有R≤0.2 mm小圆角,采用单边间隙≤0.01 mm且与料厚无关的微间隙,实施光洁冲裁;冲孔凹模采用锋利直壁洞口,而冲孔凸模刃口要具有R≤0.2mm小圆角,单边冲孔间隙取≤0.01 mm.其冲压动作过程与倒装结构普通复合冲裁模无别。设计冲模时注意:(1)因为光洁冲裁比相当普通冲裁压力要大1倍以上,冲压功大2倍,选用设备推荐采用J21系列开式双柱固定台压力机或J23系列开式双柱可倾压力机为宜,这类压力机架刚度较好。采用闭式O型机架压力机更好。(2)光洁冲裁卸料(件)力比普通冲裁卸料力大2倍以上,故推荐用碟簧、高强度聚氨酯橡胶作为卸料与卸件以及压料的弹性元件。(3)冲孔凸模应采用更好的高强度、高耐磨材料。必要时应进行刚度校核,尽量缩小其长度。

图2 复合光洁冲裁模的典型结构

参考文献:

[1]张正修.冲模结构设计方法、要点及实例[M].北京:机械工业出版社,2007.

[2]彭建声.冲压加工质量控制与故障检修[M].北京:机械工业出版社,2007.

[3]陈克忠.冷冲压模具改进设计实例分析[J].企业科技与发展,2013(8).

[4]谢丽君,段新燕.Q235密封垫片倒装复合模设计与装配[J].热加工工艺,2013(21).

Fine-Blanking Molds'Structure Analyze and Quality Control of High Accuracy Meter Parts

ZHANG Hui-qiao

(Zhongshan Technician College,Zhongshan Guangdong 528400,China)

Abstract:Fine-blanking molds'dimensional accuracy depends largely on manufacturing accuracy,conditions of the cutting edges,categories、thickness and metallogrophic structure of material,the parts geometrical shape complexity,technological lubrication,?mechanical parameters and the selection and adjustment of the punching machine,etc.Based on the quality request of delicate blanking parts,the paper analyze the high precision meter parts'blanking structure design and certify the quality control of the precision blanking processed pieces.

Key words:blanking;quality;force plug;cavity die

中图分类号:TG386

文献标识码:A

文章编号:1672-545X(2016)03-0255-03

收稿日期:2015-12-18

作者简介:张会桥(1962-),男,辽宁人,本科,高级讲师,工程师,从事机械制造及自动化相关教学与研究。