汽车座舱模块装配问题的分析与解决

2016-07-15钟建英

李 琼,钟建英

(上汽通用五菱汽车股份有限公司,广西 柳州545007)

汽车座舱模块装配问题的分析与解决

李 琼,钟建英

(上汽通用五菱汽车股份有限公司,广西 柳州545007)

摘要:对座舱装配方式类型进行分析,明确了一体式装配方式前期对产品设计的要求,并以实际案例分析了某车型一体式座舱装配出现的问题,并制定了解决方案。

关键词:座舱模块;装配问题;机械手;螺栓;条形码

在我国汽车行业飞速发展的时代,客户对汽车内外饰的品质和性能越来越重视[1]。座舱模块作为内饰件中最具代表性的零部件,在产品设计和装配工艺上都要求越来越高。座舱模块总成集成了仪表板支架、仪表板本体、仪表线束、转向管柱、组合仪表、导航、组合开关等零件,集成度高。对总装车间而言,可减少员工在车内的操作频次,提高员工操作舒适度;同时,采用机械手抓取座舱模块总成的装配方式,可降低员工的劳动强度。但座舱模块化后也给总装装配工艺带来了新的挑战,如解决座舱与机械手的配合问题,实现快速装配,避免零件及钣金划伤等等。本文将以实例分析,提出问题的解决方法,并制定解决方案。

1 座舱装配方法分类

目前汽车座舱模块化后的整车装配方法主要分为传统式和一体式两种类型。

1.1传统式

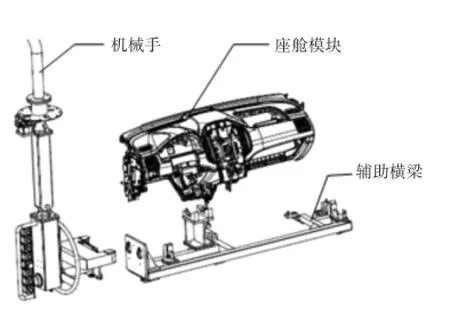

传统的方法是采用辅助横梁进行装配,即通过辅助横梁对座舱模块中的仪表板支架、转向管柱、空调箱等的支撑,来实现模块分装、运输及装配时的固定;在总装车间,用机械手夹取辅助横梁将辅助横梁和座舱模块一起送到车体进行装配,最后用机械手和辅助横梁退出,并回收辅助横梁,如图1所示。

图1 传统式座舱装配

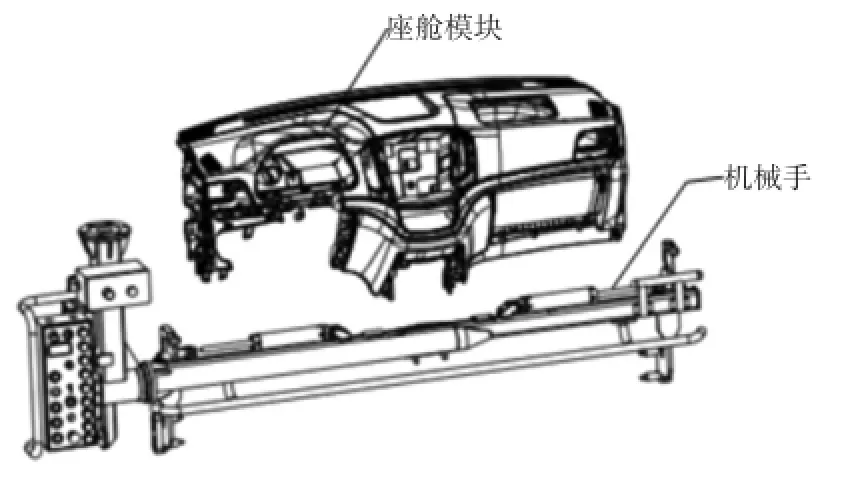

1.2一体式

直接用一体式的机械手夹取座舱模块两端,座舱模块装配后直接退出机械手即可,如图2所示。相比传统式,一体式有如下优点:一是,少了辅助横梁,减去放置辅助横梁的时间,降低了工装成本和装配成本;二是,缩小了车身的空间要求,设计空间更大。鉴于以上优势,一体式装配方式应该推广应用。

图2 一体式座舱装配

2 一体式座舱装配空间要求

某车型A是上汽通用五菱首款采用座舱模块化的七座车。由于前地板与空调箱间隙小,不满足布置辅助横梁的空间,因此,采用夹持两端的方式进行设计。

为达到零件与机械手的匹配,设计阶段需要对零件结构有如下要求:

(1)仪表板支架上的机械手夹持孔到门框钣金的距离应大于34 mm,防止机械手端板与门框碰撞(如图3所示)。

图3 座舱机械手空间要求1

(2)机械手夹持销到仪表板本体的距离大于10 mm,防止机械手在夹持座舱时划伤仪表板(如图4所示)。

图4 座舱机械手空间要求一

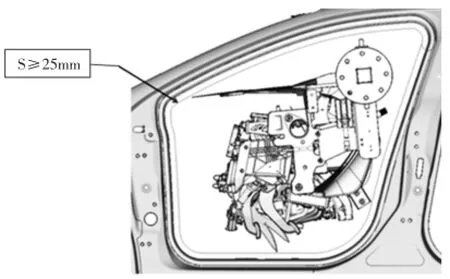

(3)机械手与座舱模块进入车体时与门框、地板及内外饰件的安全距离距离都大于25 mm(如图5所示)。

图5 座舱机械手空间要求二

(4)仪表板支架上机械手夹持孔的孔距为80 mm,上孔为直径13.5 mm的圆孔,下孔为13.5 mm ×15.0 mm的长孔(如图6所示)。

图6 座舱机械手空间要求三

(5)实际M8的六角螺栓使用的套筒直径为19 mm,单边与零件安全空间为3 mm,因此螺栓的安装空间为25 mm.

3 一体式座舱装配时间分析

车型A的座舱模块在满足上述基本要求后,在项目前期较之使用辅助横梁的车型出现操作时间长的问题,未能满足现有生产线60JPH的要求。

3.1影响因素分析

装配车型A座舱的员工的工艺流程为:取机械手——用机械手夹取座舱模块——将座舱送进车身——推定位销进孔——打紧螺栓——取出机械手——退出机械手——黏贴条形码。为了便于分析,跟踪记录125台项目车的装配情况,并将此过程中影响时间的各项因素统计对比如表1.

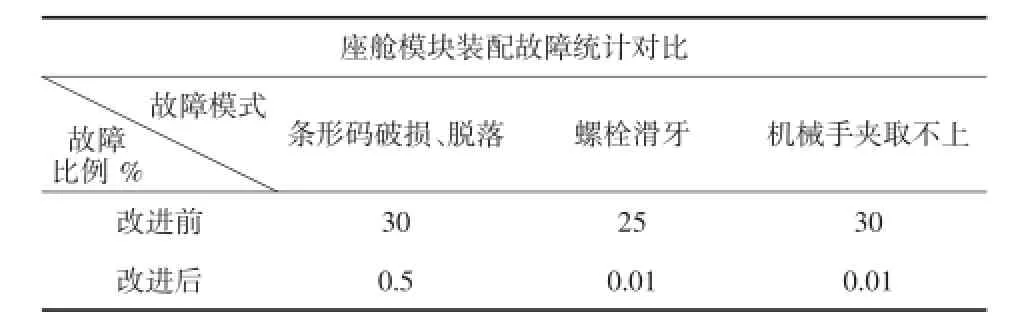

表1 故障统计

由上分析知影响安装节拍的主要问题有:机械手夹取不上;螺栓滑牙;条形码破损、脱落。

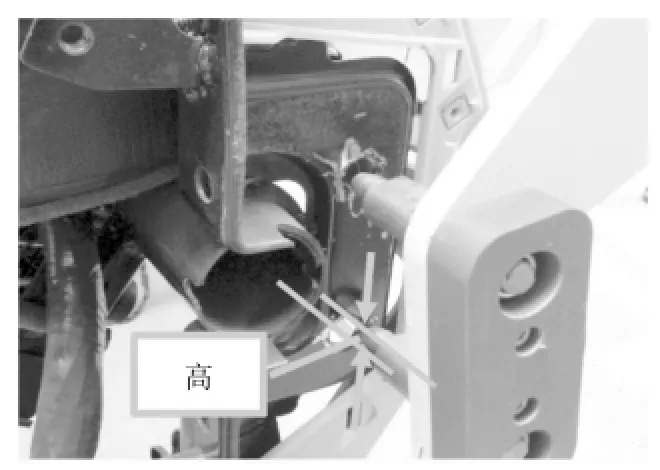

3.2机械手夹取不上问题分析

座舱夹具在夹取座舱时操作时间长,夹取不上的频率高,为30%.在实际操作中,虽然仪表板支架上的孔与机械手上的夹持销尺寸匹配,但由于地面不够平整、料架精度差等问题,座舱停放的角度无法保证在竖直方向,而机械手比较笨重,无法适应多角度夹持,具体表现为:机械手夹持销进入仪表板一端孔后,另一端与孔在竖直方向产生高度差,无法进孔(见图7);并且上下两个夹持销由于杠杆作用,产生扭转,不能同时与座舱夹持孔配合(见图8);员工在调整机械手时,调整幅度难掌控,夹持销前端前后摆动易划伤仪表板表面。

图7 夹具与夹持孔角度差

图8 夹具与夹持孔高度差

为降低夹具夹取座舱的操作难度,将夹具右端的两个销改成一个销,经实际验证,三个销满足座舱模块的承重要求,且符合三点定位方式,能够防止座舱旋转;右侧销子在进孔时减少了调整幅度,员工操作难度降低,效率提升;同时,减少了零件划伤风险。更改后发生频率由30%下降到了0.01%.见图9.

图9 减少夹持销

3.3螺栓滑牙问题分析

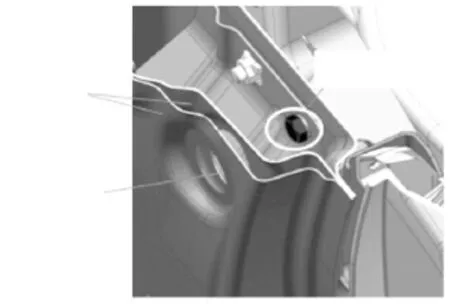

座舱安装螺栓滑牙、打不进问题首先要从螺栓的装配工艺分析。车型B的座舱模块安装螺栓共六颗,分别是左侧围与仪表板支架连接的Y向安装螺栓一颗,左右X向安装螺栓各两颗,仪表板与前隔板连接螺栓一颗(见图10)。

图10 座舱安装螺栓布置

左侧围上的螺栓在设计时主要用于座舱的初始固定,不作为主要承重点,即先固定左侧螺栓后退出机械手,再固定其余五颗螺栓。安装时螺栓要通过两层钣金上的过孔(见图11),才能将侧围内板与仪表板支架连接,而员工在将套入套筒后的螺栓在通过过孔,由于视线完全被套筒挡住而无法找到安装孔,因此经常将螺栓打歪或打滑牙,螺栓滑牙率为25%.经评估验证,此安装点人机工程差,无法满足生产节拍要求,取消该安装点。

图11 座舱左侧螺栓

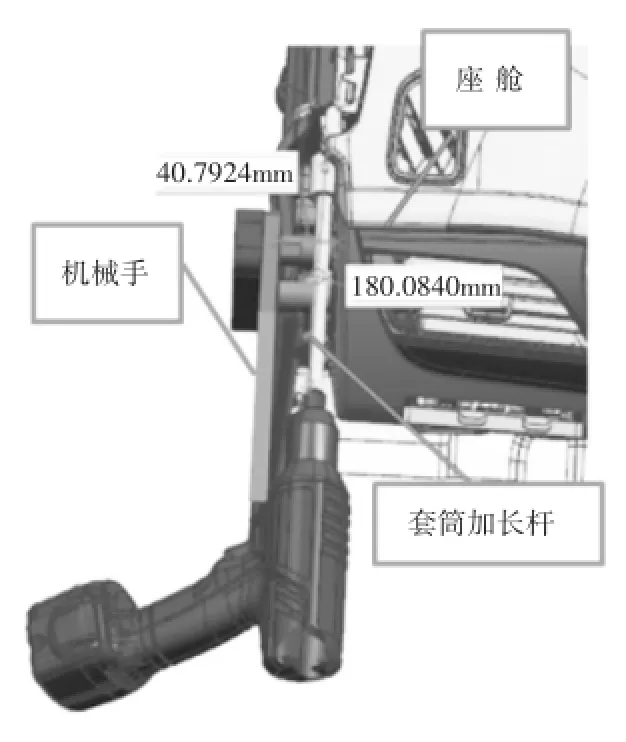

侧围上的安装点取消后,需要先连接左右螺栓才能将机械手退出。左侧员工需要操作机械手,而且在打螺栓的过程中头部和手部都受到机械手的限制(见图12),活动空间小,无法在节拍内完成工作。因此只能由右侧员工配合预紧后,左侧员工才能退出机械手。又由于机械手和座舱造型限制,电枪的装配空间较小,需要用到180 mm的加长套筒(见图13),装配时晃动大,导致螺栓容易出现轴线与焊接螺母轴线产生偏差,螺栓滑牙。

图12 员工装配受限

图13 装配工具

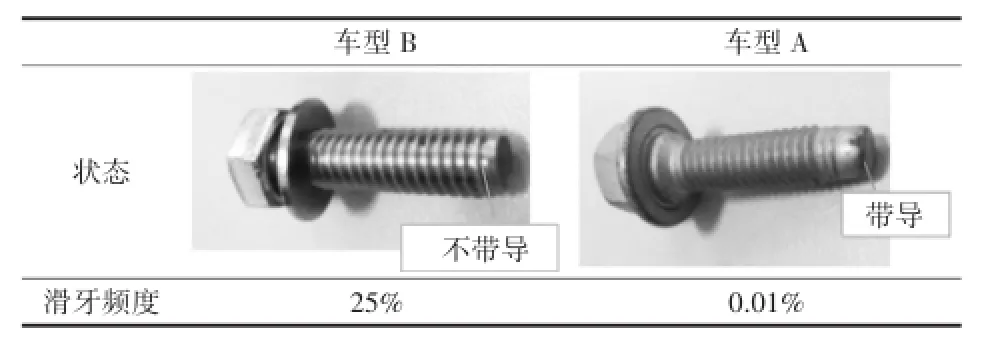

此时需要加大装配空间,非常困难,只能在原有基础上进行改善。对比量产车型A发现两种车型使用的工具相同,但螺栓不同。车型A使用的是带导向的螺栓,该螺栓前端布置有若干圈导向螺纹,且导向螺纹的减压的横截面的外轮廓为圆弧线,导向效果好,可大大提高连接装配的效率[2]。如表2所示.

表2 普通螺栓与导向螺栓故障率对比

经验证,更改螺栓后故障基本消除。

3.4条码问题分析

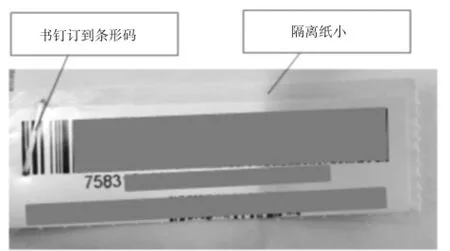

车型B的座舱上包含了时钟弹簧、安全气囊线束、EPS转向管柱、副驾驶员气囊模块四个精确追溯零件,每个零件上附带一份精确追溯码。该条码由零部件标识码、供应商代码和可追溯性号码组成。在总装车间,车辆下线前将条码信息录入数据库。企业可根据条形码从数据库中查询到问题车型的流向,从而确定召回车辆的范围[3]。因此精确追溯条码的完整性至关重要,条码破损或丢失都将影响车辆下线和入库。车型B的精确追溯条形码由座舱供应商统一装订到一张纸上,随座舱送到总装车间,再由总装员工撕取条形码黏贴在检测卡上。如图14所示,条形码与隔离纸的大小相近,供应商装订时占用了条码区域,员工撕坏条码,造成条码不完整,最终导致零件不能实现精确追溯功能。并且,由于隔离纸太小,员工戴着手套很难将条形码从隔离纸上分离,操作时间长。

图14 故障条码

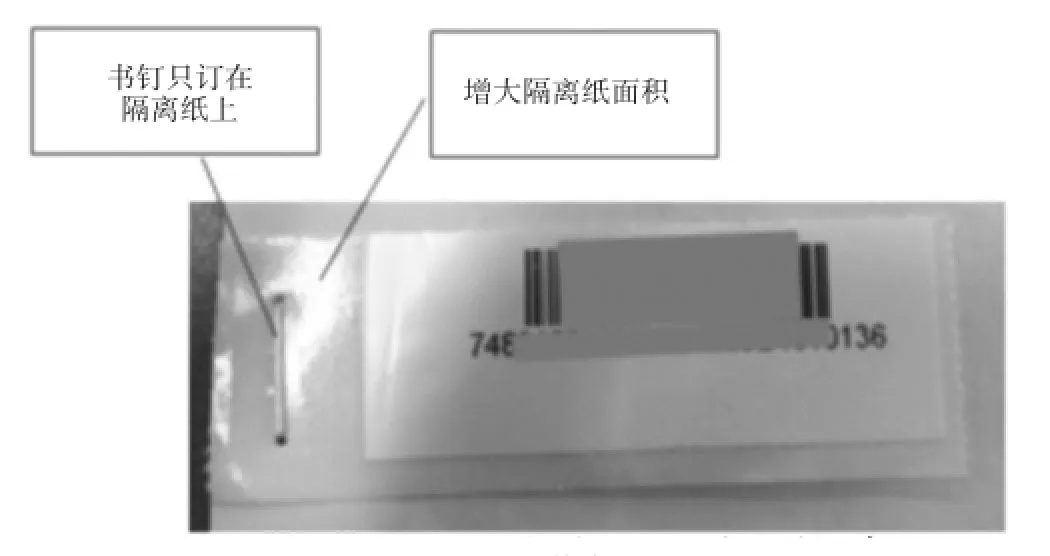

为了减少员工撕取条码的时间,并且解决条形码破损问题,需对条码进行规范,要求增大下端的隔离纸,且书钉订在隔离纸上(如图15所示)。经实施后条码破损问题消除,员工操作效率明显提高。为了更好地提升工作效率,后期在生产线增加了扫描设备,取消黏贴条码操作。

图15 规范条码

4 结束语

经过多次更改及验证,量产后故障的发生频率明显下降(如表3)。新产品装配问题的解决应该遵循低成本,周期短的原则。在解决问题前,先统计分析影响装配的各个因素,并从中找出要因逐个击破。在寻求解决方案的过程中,应从调整工艺流程,更改工装设备,更改产品结构等多方面考虑,从而找出最优方案。

表3 改善前后故障对比

一体式装配减少了周转辅助横梁的操作,操作时间较之传统式得到了优化,实现了效率提升、成本降低。同时一体式的装配增大了座舱的设计空间,可以给设计人员让出更大的创作空间,以满足客户对内外饰的品质和性能的期望。

参考文献:

[1]李伟伟,刘小兵,王德明,等.浅谈模块化设计在汽车生产中的应用[J].研究与开发,2013,(3):98.

[2]林玮信.一种不完全螺纹导向螺栓:中国,201420310660.3[P].2014-12-10.

[3]王雪.面向整车供应链的发动机追溯系统的设计与实现[D].吉林:吉林大学,2013.

Automotive Cockpit Module Assembly Problem Analysis And Resolution

LI Qiong,ZHONG Jian-ying

(SAIC GM Wuling Automobile Limited by Share Ltd,Liuzhou Guangxi 545007,China)

Abstract:Analyze assembly methods of cockpit module,define advanced design requirements of integrated module,analyze its assembly problems and resolutions by taking a specific model as examples.

Key words:cockpit module;assembly problems;manipulator;bolt;bar code

中图分类号:U468.4

文献标识码:B

文章编号:1672-545X(2016)03-0142-04

收稿日期:2015-12-08

作者简介:李琼(1987-),女,广西钟山人,本科,助理工程师,研究方向:汽车制造工艺;钟建英(1987-),女,广西钟山人,本科,助理工程师,研究方向:汽车制造质量。