泡孔结构对泡沫发射药燃烧性能的影响

2016-07-15许灿啟杨建兴杨伟涛焦旭英

许灿啟,杨建兴,杨伟涛,焦旭英

(西安近代化学研究所, 陕西 西安 710065)

泡孔结构对泡沫发射药燃烧性能的影响

许灿啟,杨建兴,杨伟涛,焦旭英

(西安近代化学研究所, 陕西 西安 710065)

摘要:通过配方调节与工艺控制得到3种不同结构的泡沫发射药,讨论了泡孔结构形成的影响因素;采用密闭爆发器实验和恒压燃速测试实验研究了不同结构泡沫发射药的燃烧性能。结果表明,控制气体生成速率、添加RDX颗粒、调节NC含氮量和发泡时间能够有效控制泡沫发射药的泡孔结构;皮芯结构泡沫发射药具有渐增燃烧特性,发泡区的动态活度可达不发泡皮层的2.4倍以上;独立泡孔结构的泡沫发射药在100MPa下燃速可达未发泡样品的30倍;非独立孔隙结构的泡沫发射药不同方向上的燃速差异显著,密度为1.37g/cm3的样品100MPa下轴向燃速最高可达3.860m/s。

关键词:泡沫发射药;燃烧性能;泡孔结构;化学发泡;密闭爆发器实验

引 言

随着新概念装药技术如随行装药技术、无壳弹装药技术、变燃速发射药技术的发展,对发射药的燃速和能量释放规律也提出了新的要求[1-3]。泡沫发射药中存在预先制成的多孔状或多孔隙结构,燃烧时部分高温高压气体产物透入到孔隙中,点燃孔隙壁,形成对流燃烧,瞬间燃烧面积和能量传递强度都远远超出常规发射药平行层燃烧的状况[4],因而具有独特的燃烧性能。制备泡沫发射药的材料和工艺多种多样,不同的高能填充物、含能黏结剂、孔隙结构决定了泡沫发射药的燃烧特性。因此,可以根据不同的应用需求制备具有相应燃烧特性的泡沫发射药[5]。

国内外学者对泡沫发射药开展了一系列研究。J.Böhnlein-Mauβ等[6]采用反应注射成型工艺制备了泡沫发射药,采用密闭爆发器研究了RDX尺寸、黏合剂、样品密度、气泡体积、气泡直径等对样品燃速的影响;郭长平等[7]研究了改变药型、以不同盐溶液为内水相和化学发泡法制备微气孔球扁药的方法,通过测量堆积密度和扫描电镜观察药粒剖面结构等手段表征孔隙率和孔结构,结果表明3种方法均能有效控制微气孔球扁药中的通孔结构;马忠亮等[8]研究了发泡工艺条件对无壳弹发射药燃烧性能的影响,认为其燃烧过程为“破碎燃烧”;应三九等[1]研究了超临界CO2制备微孔结构发射药,采用密闭爆发器和中止燃烧实验研究了并孔发射药的燃烧性能,结果显示这种微孔发射药的燃烧方式为透气性对流燃烧。由于不满足几何燃烧定律,泡沫发射药的形状函数失去意义,因此泡沫发射药燃速的表征成为难题,目前的研究一般通过最大燃气生成猛度[6]、表观燃速[8]、燃烧时间[1]等数据的对比进行评价,但这些方法都不能可靠地对发射药燃速进行定量描述。

不同结构的泡沫发射药燃烧性能差异显著,对泡沫发射药的结构控制是实现其燃烧性能调控的重要途径。本研究通过配方调节与工艺控制制备了不同结构的泡沫发射药,采用密闭爆发器实验和恒压燃速测试实验研究了不同结构泡沫发射药的燃烧性能。

1实验

1.1材料及仪器

吸收药片(NC+NG+DIANP+C2)、双芳-3标准药、硅橡胶,西安近代化学研究所;RDX,5类,甘肃银光化学工业集团有限公司;乙醇,分析纯,西安化学试剂厂;乙酸乙酯,分析纯,成都市科隆化工试剂厂;有机发泡剂A,市售化学品。

捏合机,2.5L,陕西盛源机械有限公司;油压机,63T,天津市天锻压力机有限公司;101-2烘箱,上海安竞生物科技有限公司;DMC-FZ40照相机,日本松下电器产业株式会社。

1.2样品制备

将配方各组分和溶剂加入捏合机捏合;使用油压机将捏合好的药团压制成实心药条;将药条切成合适长度,放入烘箱中发泡;发泡完成后按常规工艺条件驱除剩余溶剂。

样品配方及性能见表1。密度由GJB770B-2005方法401.2密度液体静力称量法测出,皮层厚度通过测量放大10倍的样品剖面照片获得。

表1 泡沫发射药配方及性能

注:w(N)为硝化棉的含氮量;d为皮层厚度。

制备的样品轴向和径向剖面照片如图1所示。根据样品泡孔结构特点,可分为3种类型。样品1~样品3内层发泡充分,外层不发泡形成皮层,且分界明显,称此类泡孔结构为皮芯结构[1];样品4和样品5中泡孔呈球形、椭球形,且大部分泡孔彼此独立,称为独立泡孔结构;样品6中无法观察到典型球形、椭球形泡孔,可以看到不规则排布的条状孔隙结构,称为非独立孔隙结构。

图1 不同泡孔结构的泡沫发射药照片Fig.1 Photos of foamed gun propellants with different pore structures

1.3密闭爆发器实验

药室体积108cm3,装填密度0.12g/cm3,试验温度20℃,压力传感器精度0.005MPa,采样间隔0.05ms,点火药为2号NC、装药质量1.1g,点火压力10MPa,样品均为圆柱形药柱,长度40mm,在密闭爆发器中测试样品的定容燃烧性能。

1.4恒压燃速测试试验

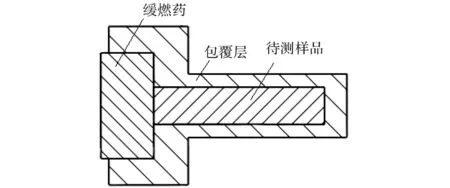

恒压燃速测试试验所使用的试验装置和传感器与密闭爆发器实验相同。使用双芳-3标准药将试验压力维持在100MPa左右,测试样品在此压力下的燃速。为使待测样品稳定线性燃烧,用硅橡胶对其进行阻燃包覆处理,待测样品长度22mm,样品包覆结构示意图见图2。

图2 硅橡胶包覆样品结构示意图Fig.2 Schematic diagram of sample coated bysilicon rubber

由于进行了阻燃包覆,样品的燃烧过程可视为一维线性燃烧,通过p-t曲线读取出待测样品的燃烧时间Δt,样品平均线燃速表示为

v=L/Δt

(1)

式中:v为平均线燃速,m/s;L为待测样品长度,mm;Δt为待测样品燃烧时间,ms。

2结果与讨论

2.1泡孔结构的影响因素

2.1.1气体生成速率的影响

发泡剂遇热分解生成气体产物,含量越高则发泡过程中气体生成速率越大、总产气量越多。结合表1与图1可看出,在不含RDX的体系中,随着发泡剂含量由样品1的1%增加到样品3的6%,样品中的气泡数量、分布均匀性得到提高,不发泡皮层厚度从1.3mm减小到0.7mm,样品密度则由1.35g/cm3降低到0.79g/cm3。在含RDX的体系中,发泡剂含量不同的样品4与样品5也表现出了相同规律。说明气体生成速率的提高有利于改善泡沫发射药的发泡效果。但在配方中添加过高的发泡剂会导致发射药能量和密度降低。

2.1.2添加RDX的影响

结合表1和图1,对比样品1与样品4、样品2与样品5,可以看出在相同的发泡剂含量下,含有RDX配方的样品气泡密度显著增加,气泡大小更加均匀、分布均匀性更好,边缘不发泡皮层减小,样品密度比不含RDX的更低。这是由于未加入RDX时,成核过程为均相成核,加入RDX后为异相成核,发泡剂分解的气体分子首先在添加剂的界面处聚集,成核的能垒远低于均相成核。

2.1.3硝化棉含氮量的影响

在样品5配方的基础上提高硝化棉含氮量,得到样品6。结合图1(f)与表1数据可看出,样品6几乎没有典型球形或椭球形气孔,密度从0.97g/cm3提高至1.37g/cm3,从不同方向上观察,能够发现其轴向与径向结构存在显著差异,孔隙结构沿轴向排布,说明样品6是一种轴向透气性更好的非独立孔隙结构泡沫发射药。分析认为,出现这种现象的原因是在含氮量较高的配方中,增塑剂和工艺溶剂对硝化纤维的溶塑能力较低,硝化纤维分子运动能力较差,在气泡成长的过程中无法形成典型形貌的泡孔。

2.1.4 发泡时间的影响

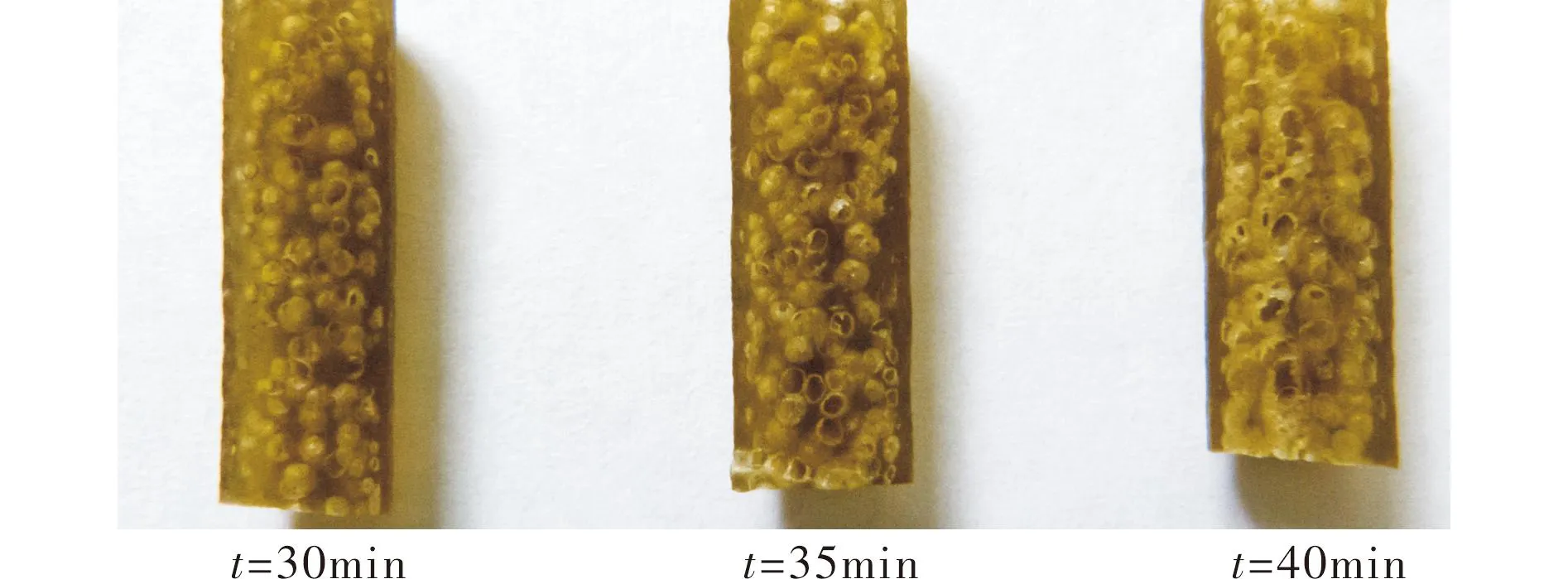

不同发泡时间的样品照片如图3所示,发泡时间越长,气泡尺寸越大;气泡尺寸的进一步扩大会导致气泡相互连通形成并孔。

图3 不同发泡时间的样品照片Fig.3 Photos of foamed gun propellants underdifferent foaming time

2.2泡孔结构对发射药定容燃烧性能的影响

2.2.1 皮芯结构的影响

样品1~样品3的密闭爆发器实验结果如图4所示。

由图4可知,样品3压力升至最大的时间最短,但样品3升压速率稳定,dp/dt在0.5ms以后即达到了25MPa/ms以上,且变化不大,说明该样品燃速最快,且燃烧过程稳定、皮层作用不明显。样品1和样品2的升压速率变化情况相似,可分为两段:燃烧前期稳定在约5MPa/ms的低位,经过一段时间后突然增大到25MPa/ms以上。说明燃烧过程中燃气释放速率发生了显著变化,这是因为样品1和样品2表面不发泡皮层较厚,燃烧开始时,不发泡皮层按几何燃烧定律以较慢的燃速燃烧,当燃烧面进入发泡区时,燃烧规律转化为对流燃烧[2],燃气释放速率大幅提升;样品1的燃速转换点出现得比样品2晚,这是由于样品1的不发泡皮层较厚。从L-B曲线可以看出,动态活度[9]在不发泡皮层燃烧阶段逐渐下降,进入发泡区时出现转折并迅速增大,样品1、样品2的动态活度分别从转折点的0.58、0.93MPa-1/s增至1.40、2.52MPa-1/s,其燃气释放规律与按序开裂杆状装药(PSS)[2]相似。说明不发泡皮层的存在使发射药具备了渐增燃速特性,通过控制样品不发泡皮层的厚度,可以控制燃气释放规律,实现渐增性燃烧。

图4 样品1~样品3的密闭爆发器试验曲线Fig.4 Curves of samples 1-3 obtained by closed bomb test

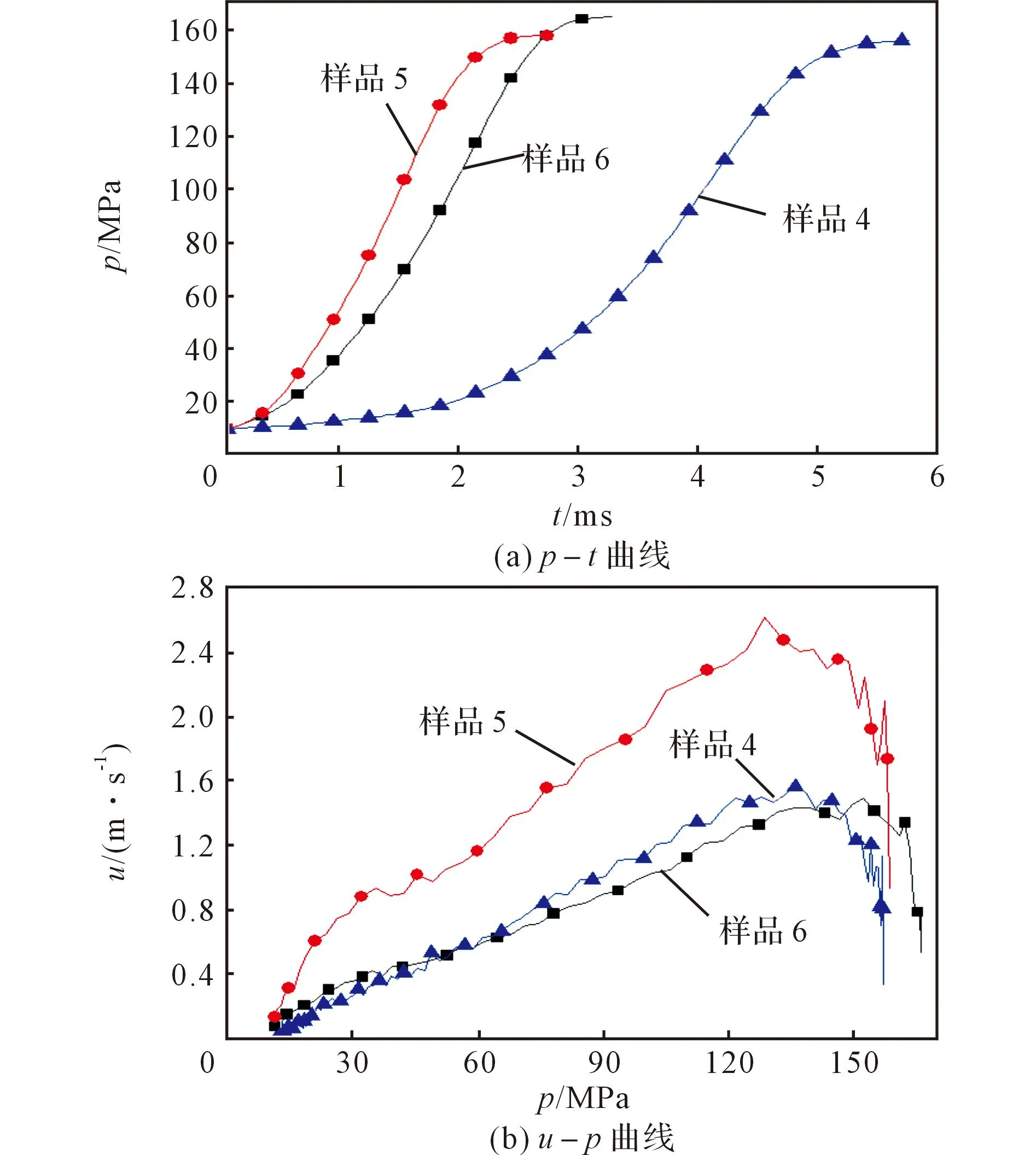

2.2.2 独立泡孔结构

样品4~样品6的密闭爆发器试验曲线如图5所示。由图1可见样品4与样品5的泡孔尺寸相当,外径略小,但由图5(a)可看出样品4的燃烧时间却远大于样品5。这是因为样品5中的泡孔密度更大,样品密度较小。说明独立泡孔密度的提高有利于泡沫发射药燃速的提高。

2.2.3非独立孔隙结构

样品6直径较小,通过燃烧时间难以比较其燃速,按常规发射药燃速计算方法,带入形状函数可将p-t曲线转换为图5(b)所示的u-p曲线,读取100MPa时的燃速值,可得样品4~样品6燃速分别为1.113、1.990和1.001m/s。

2.3泡孔结构对发射药燃速的影响

表2为100MPa时发射药样品的恒压燃速测试结果。

图5 样品4~样品6的密闭爆发器实验曲线Fig.5 Curves of samples 4-6 obtained byclosed bomb test

样品编号m/gL/mmΔt/msv/(m·s-1)40.92227.602.89550.98226.053.63660.59225.703.860

由表2可知,恒压燃速测试结果与图5(b) u-p曲线获得的燃速结果有显著差异,这是由于p-t曲线转换为u-p曲线时带入的形状函数建立在几何燃烧定律的基础上,与泡沫发射药的燃烧规律不符,实验结果证明常规密闭爆发器实验已不适用于泡沫发射药的燃速测试。

根据文献数据[10],100MPa下含RDX的叠氮硝胺发射药未发泡配方燃速约为0.12m/s,含有独立泡孔结构的样品5燃速提高到了基础配方的约30倍,说明化学发泡可以极大地提高发射药燃速,使其具备超高燃速特征。

样品6直径仅为样品5的63.6%,密闭爆发器实验中样品6燃烧时间是样品5的1.2倍。说明样品6的燃速远比样品5慢,这与表2所示结果不符。密闭爆发器实验中样品6长径比大于8,可以认为密闭爆发器实验中燃烧时间取决于径向燃速,而恒压燃速测试实验的燃速为轴向燃速,燃速趋势不一致,说明样品6燃速在不同方向上具有显著差异。样品6密度比样品5高约40%,轴向燃速相近,这是由于样品6具有非独立孔隙结构,高温燃气更容易进入样品内部,从而获得更高的燃速。这一情况表明发射药内部的透气性是影响泡沫发射药燃速的主要因素,具备超高燃速特征的泡沫发射药也可以具有较高的密度。

3结论

(1)控制气体生成速率、添加RDX颗粒、调节NC含氮量和发泡时间能够有效控制泡沫发射药的泡孔结构。

(2)皮芯结构泡沫发射药具有渐增燃速特性,动态活度在不发泡皮层燃烧阶段逐渐下降,进入发泡区时出现转折并迅速增大,动态活度增加到转折点的2.4倍以上,燃气释放规律与按序开裂杆状装药(PSS)相似,可以通过不发泡皮层厚度的控制实现所需的燃气释放规律。

(3)独立泡孔结构泡沫发射药具有超高燃速特征,100MPa下燃速由未发泡样品的约0.12m/s增加到3.636m/s。非独立孔隙结构泡沫发射药不同方向上的燃速具有显著差异,在密度为1.37g/cm3时发射药轴向燃速可达3.860m/s。

参考文献:

[1]应三九, 徐复铭. 发射药超临界发泡微孔制备技术研究[J]. 兵工学报, 2013, 34(8): 1028-1036.

YINGSan-jiu,XUFu-ming.Researchonsupercriticalfluidfoamingtechnologyforpreparationofmicrocellularfoamedpropellants[J].ActaArmametarii, 2013, 34(8): 1028-1036.

[2]王泽山, 何卫东, 徐复铭. 火药装药设计原理与技术[M].北京: 北京理工大学出版社, 2006: 220-222, 250-259, 269-275.

[3]马忠亮, 鲁坤, 范雪坤, 等. 多层管状发射药燃烧性能的数值计算[J]. 火炸药学报,2011, 34(2): 69-72.

MAZhong-liang,LUKun,FANXue-kun,etal.Numericalcalculationofcombustionpropertyformultilayertubularpropellant[J].ChineseJournalofExplosives&Propellants(HuozhaoyaoXuebao), 2011, 34(2): 69-72.

[4]宋晓庆, 谢光辉, 周集义, 等.泡沫发射药技术研究进展[J]. 化学推进剂与高分子材料, 2011, 9(5): 24-27.

SONGXiao-qing,XIEGuang-hui,ZHOUJi-yi,etal.Researchprogressinfoamedpropellanttechnology[J].ChemicalPropellants&PolymericMaterials, 2011, 9(5):24-27.

[5]Böhnlein-Mauβ,KröberH.Technologyoffoamedpropellants[J].Propellants,Explosives,Pyrotechnics, 2009, 34(3):239-244.

[6]Böhnlein-MauöJ,EberhardtA,FischerTS.Foamedpropellants[J].Propellants,Explosives,Pyrotechnics, 2002,27:156-160.

[7]郭长平, 李文祥, 蔺向阳, 等. 微气孔球扁药通孔结构的制备[J]. 火炸药学报, 2012, 35(1): 69-72.

GUOChang-ping,LIWen-xiang,LINXiang-yang,etal.Preparationofthroughholestructureinmicro-poresoblatesphericalpowder[J].ChineseJournalofExplosives&Propellants(HuozhaoyaoXuebao), 2012, 35(1): 69-72.

[8]马忠亮, 王志强, 刘幼平, 等. 发泡无壳弹药柱燃烧性能研究[J]. 华北工学院学报, 2002, 23(3): 157-160.

MAZhong-liang,WANGZhi-qiang,LIUYou-ping,etal.Studyonthecombustionpropertyofthefoamedcaselessammunition[J].JournalofNorthChinaInstituteofTechnology, 2002, 23(3): 157-160.

[9]芮筱亭, 贠来峰, 王国平, 等. 弹药发射安全性导论[M]. 北京:国防工业出版社, 2009: 24-26.

[10] 杨建兴, 贾永杰, 刘毅, 等. 含RDX的叠氮硝胺发射药热分解与燃烧性能[J]. 含能材料, 2012, 20(2): 180-183.

YANGJian-xing,JIAYong-jie,LIUYi,etal.EffectofRDXonthermaldecompositionandcombustionperformanceofazidonitraminegunpropellant[J].ChineseJournalofEnergeticMaterials, 2012, 20(2): 180-183.

Effect of Pore Structure on Combustion Performance of Foamed Gun Propellants

XUCan-qi,YANGJian-xing,YANGWei-tao,JIAOXu-ying

(Xi′an Modern Chemistry Research Institute, Xi′an 710065, China)

Abstract:Threekindsoffoamedgunpropellantswithdifferentstructureswereobtainedbydifferentformulationsandprocessconditions.Thefactorsaffectingtheformationofporestructurewerediscussed,andthecombustionperformancesoffoamedgunpropellantswithdifferentstructureswerestudiedbyclosedbombtestandconstant-pressureburningratetest.Theresultsshowthatcontrollingthegasgenerationrate,addingRDXparticles,adjustingnitrogencontentofNCandfoamingtimecaneffectivelycontroltheporestructureofthefoamedgunpropellant.Thefoamedgunpropellantwithskin-corestructurehasprogressivecombustioncharacteristics.Thedynamicactivityoffoamedcoreis2.4timeshigherasunfoamedskin.Theburningrateoffoamedgunpropellantwithindependentporesis30timesmorethanunfoamedoneatthepressureof100MPa.Theburningrateondifferentdirectionsoffoamedgunpropellantwithnon-independentporestructurehassignificantdifference,andtheaxialburningrateofthegunpropellantwithadensityof1.37g/cm3is3.860m/sat100MPa.

Keywords:foamedgunpropellant;combustionperformance;porestructure;chemicalfoaming;closedbombtest

DOI:10.14077/j.issn.1007-7812.2016.03.020

收稿日期:2015-11-05;修回日期:2016-01-19

基金项目:总装备部“十二五”预研项目

作者简介:许灿啟(1987-),男,从事发射药配方与工艺研究。E-mail:canqixv@126.com

中图分类号:TJ55;TQ562

文献标志码:A

文章编号:1007-7812(2016)03-0101-05