大型铝合金曲面件在电磁渐进成形首次放电条件下的起皱行为研究

2016-07-14李建军戴亚雄曹全梁韩小涛

龚 航,黄 亮,李建军,戴亚雄,曹全梁,韩小涛,李 亮

(1.华中科技大学材料学院 材料成形与模具技术国家重点实验室,湖北武汉430074)(2.华中科技大学国家脉冲强磁场科学中心,湖北武汉430074)

大型铝合金曲面件在电磁渐进成形首次放电条件下的起皱行为研究

龚 航1,黄 亮1,李建军1,戴亚雄1,曹全梁2,韩小涛2,李 亮2

(1.华中科技大学材料学院 材料成形与模具技术国家重点实验室,湖北武汉430074)

(2.华中科技大学国家脉冲强磁场科学中心,湖北武汉430074)

摘 要:针对大型铝合金曲面件电磁渐进成形技术,采用整体压边和分块变压边力压边的方式,研究了电磁渐进成形工艺中首次放电后板料的起皱现象和规律,揭示了压边力对电磁渐进成形首次放电过程中板料起皱和材料塑性流动行为的影响。结果表明:数值模拟结果预测出的首次放电后易起皱区域为板料的法兰区和悬空侧壁区,与实验结果一致;整体压边方式下法兰区域和悬空侧壁区域无起皱的临界压边力分别为8.4 kN和21.6 kN;分块变压边力方式下,最靠近局部塑性变形区的压边分块上的法兰区域无起皱临界压边力为8.4 kN,最靠近悬空区的对称的两个压边分块上的悬空侧壁区域无起皱临界压边力为23.8 kN,且相比于整体压边方式的无起皱临界条件下,在分块压边方式的无起皱临界条件下板料的变形流动能力得以明显提高。

关键词:大型铝合金曲面件;分块压边;起皱;电磁渐进成形

第一作者:龚 航,男,1991年生,硕士研究生

1 前 言

随着环境和能源问题的日益突出,产品轻量化已成为汽车、航空、航天等工业领域发展的主要趋势,而以铝合金为代表的轻合金材料的广泛应用正好适应了这些领域高效低耗、绿色循环发展的需求[1]。铝合金具有密度小、比刚度和比强度高、抗冲击性能好以及高的再回收率等优点,其在汽车、航空、航天等工业领域上应用[2-4],不仅可以实现产品自重的减轻,而且可以较大程度地提高零部件的服役性能[5-7]。在对高精度、形状复杂的大型铝合金曲面零件塑性成形方面,传统冲压工艺条件下,往往由于铝合金材料流动困难、延伸率低和应力、应变不均匀分布等问题,工件易出现失稳起皱、过度减薄和破裂等失效行为,这已成为制约铝合金产品轻量化进一步发展的重要因素之一。为使铝合金在成形制造领域得以广泛应用,已经出现了各种新型塑性成形技术。其中,电磁成形是一种通过电流产生磁场进而利用电磁力使金属坯料产生塑性变形的高速率成形方法[8]。由于电磁成形过程中零件在惯性作用的抑制下,可很好地控制局部颈缩的产生和扩展,表现出比冲压成形更高的塑性变形能力[9-11],因此,电磁成形可有效解决冲压工艺中存在的材料失效行为。

大型铝合金曲面件电磁成形时,存在线圈结构复杂、能量利用率低、电磁力难控制等问题,阻碍了电磁成形技术在铝合金大型曲面件塑性成形中的应用[12]。目前,已有研究人员把普通冲压的多点渐进成形应用于电磁成形领域,提出了电磁渐进成形的方法[13]。

目前,在板材电磁渐进成形方面,赵健等[14]采用小尺寸线圈,通过移动多次成形的方式成形长管件,有效解决了传统工艺无法多道次胀形的问题。Cui等[15]采用数值模拟和与实验结合的方法,研究了铝合金板材电磁渐进成形中线圈移动路径对板料贴膜的影响。黄亮和Luo等[16-17]在电磁成形中采用两次放电的方法,显著提高了工件的贴膜性,最终获得了成形质量良好的大型铝合金翻边件。同时,借鉴钣金件单点渐进成形的研究成果,Malwad等[18]研究了单点渐进成形中冲头大小、成形角度、移动路径等参数对铝合金板件成形性能和壁厚的影响。莫健华等[19]对单点渐进成形中加工轨迹进行了优化,解决了工件局部凹陷和破裂的问题。陶龙等[20]采用2A12铝合金为试验材料,研究了工具头半径、加工步长、进给速度以及主轴转速对板料成形能力的影响。Lu等[21]通过改变双边渐进成形中支撑力和主副冲头之间的相对位置,研究了成形板料的厚度分布规律。以上研究表明,渐进成形技术能够很好地解决大型复杂曲面件难成形等问题。

虽然现有研究工作证明了电磁渐进成形方法在成形大型铝合金曲面件方面的可行性,但每次放电位置不同易造成变形的不规则性,进而导致板料变形后存在应力和应变分布不均匀现象以及法兰区和悬空侧壁区的起皱现象,尤其是对于大型铝合金曲面件,其悬空侧壁起皱比法兰起皱更难消除。尽管采用较大的整体压边力可以有效防止悬空侧壁起皱的产生,但法兰区的材料难以产生有效的塑性流动,致使板料在成形过程中易出现拉裂现象。因此,在大型铝合金曲面件电磁渐进成形过程中,压边力的控制对零件的起皱失效行为具有重要作用,是大型铝合金曲面件电磁渐进成形能否顺利的关键因素[16]。所以,可采取变压边力加载的方式来控制成形过程中板料的塑性流动[22]。

本文针对某大型铝合金曲面件的电磁渐进成形问题,采用分块变压边力的方式,研究了电磁渐进成形中首次放电后板料的起皱现象和塑性流动规律,分析了成形后零件的应力分布规律,揭示了压边力变化对电磁渐进成形首次放电过程中板料起皱和材料塑性流动行为的影响规律。

2 大型铝合金曲面件电磁渐进成形数值模拟

2.1 有限元模型建立

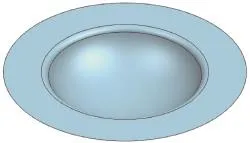

本文最终目标零件为一最大直径为2 m的大型曲面件,如图1所示,是一个航空航天件。为了方便于设计与研究,本文采取等比例缩小的方式将目标件进行了缩小,并针对大型铝合金曲面件电磁渐进成形工艺中首次放电成形过程进行研究,揭示其成形规律,为后续成形步骤提供理论指导。

图1 最终目标零件形状示意图Fig.1 Schematic diagram of objective part

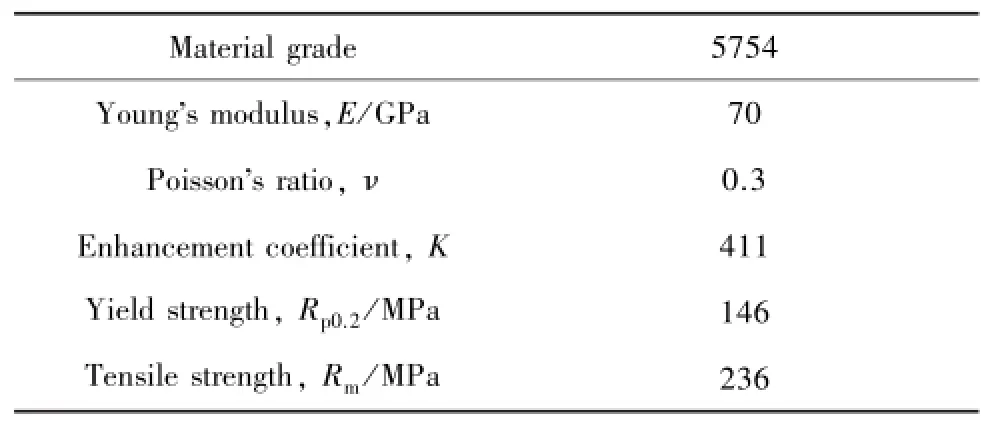

考虑到大型铝合金曲面件电磁渐进成形的不对称性,本文基于Ansys平台,建立了该成形过程的三维有限元数值模拟模型。坯料设置为弹塑性变形体,其余部件均设为刚体。赋予板料、压边圈、凹模的单元类型分别是:solid164、shell163、shell163。模型中边界条件如下:①在笛卡尔坐标系下,x=0处节点施加磁力线平行条件;②在极坐标系下,对远场外边界处节点施加远场标志;③对板料单元组件施加磁力标志;④对线圈截面单元施加电流密度载荷。坯料为直径690mm、厚度1mm的铝合金圆形板料,其材料性能参数见表1所示。

表1 坯料的性能参数Table 1 Materials property parameters of blank

图2 椭球面凹模形状示意图Fig.2 Schematic diagram of spherical die

图3 大型铝合金曲面件电磁渐进成形单次放电有限元模型Fig.3 Finite element model for the first discharge forming in electromagnetic incremental forming of large aluminum alloy curved surface parts

2.2 数值模拟结果和分析

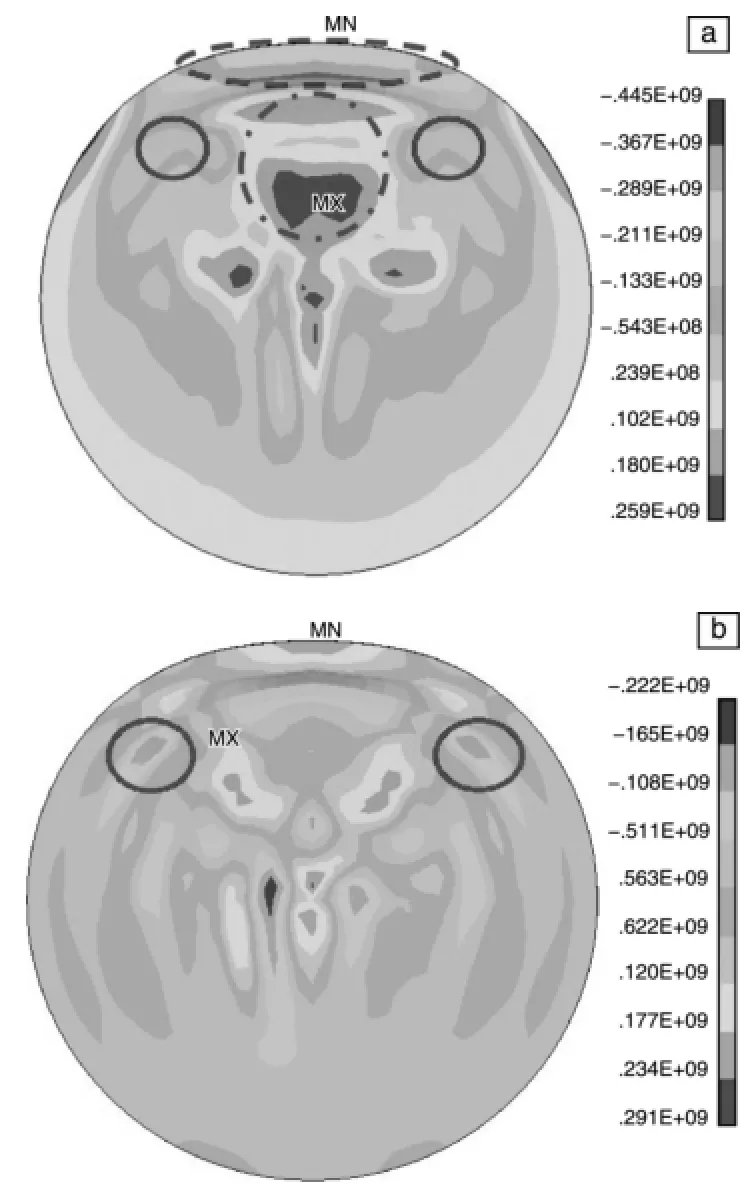

本文通过使用单层平板线圈在指定位置 (如图4a中点划线区域所示)进行渐进成形过程中的首次放电,进而得到模拟结果。在大型铝合金板件电磁渐进成形过程中,压边力大小的设置不仅影响起皱现象,而且影响板料流动规律。本文采用间隙压边的方式对板料进行整体压边加载,压边间隙为0。在充电电压8 000 V下首次放电后,得到工件成形最大的深度为53mm,工件的等效应力分布如图4所示。可以看出,周向压应力的最大值主要集中在法兰部分,如图4a中虚线区域所示,其次集中在放电位置下局部塑性变形区域两边的悬空侧壁区,如图4a中实线区域所示;径向压应力主要集中在局部塑性变形区域两边的悬空侧壁区,如图4b中所示。由此可推断可能的起皱现象主要发生在这两个区域。

图4 电磁渐进成形首次放电后板料的应力分布:(a)周向应力,(b)径向应力Fig.4 Distribution of stress of blank after the first discharge forming:(a)circumferential stress and(b)radial stress

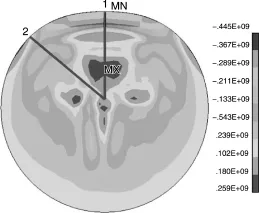

根据大型铝合金曲面件电磁渐进成形首次放电后板料的周向和径向的应力分布,取如图5所示的沿板料法兰区和悬空侧壁区的两条指定径向路径,观察其路径上的应力变化规律,指定路径的周向应力分布如图6所示。由图可见,变形的不均匀性导致两条路径上的应力分布不同,路径1上的周向压应力最大值集中在法兰区,路径2上的周向压应力最大值集中在靠近法兰区的悬空侧壁区。

通过以上分析可见,板料在进行首次放电变形后,因周向压应力引起的起皱出现在法兰区和悬空侧壁区。为此,根据板料成形后应力分布的不均匀性,采取分块压边的方式分别控制不同区域的压边力,分块数量根据模拟结果设定为6块,如图7所示。1号压边块为最靠近局部塑性变形区的分块,主要控制变形过程中法兰区,2号和6号压边块为最靠近悬空区的对称的两个分块,分别控制局部塑性变形区两侧的悬空侧壁区。

图5 电磁渐进成形首次放电后板料指定路径分布Fig.5 Distribution of the specified paths on blank

图6 电磁渐进成形首次放电后板料指定路径周向应力分布Fig.6 Distributions of circumferential stress of the specified paths on blank

图7 分块压边条件下不同压边块的分布示意图Fig.7 Schematic diagram for distribution of segment blank holders

3 大型铝合金曲面件电磁渐进成形实验

3.1 实验工装和条件

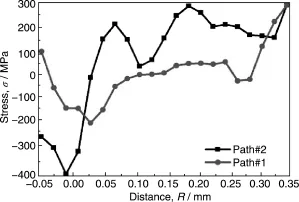

大型铝合金曲面件电磁渐进成形实验中采用的线圈结构参数和放电位置、板料和模具的尺寸等实验工装和条件与以上的数值模拟相同。基于三轴移动工作平台的板料、线圈和模具的整体工装如图8所示,由数控机架控制线圈的整体移动,通过螺钉加载方式实现压边力的加载。

图8 整体压边条件下的实验工装Fig.8 Experimental assemble in the condition of whole blank holder

3.2 实验方案和指标

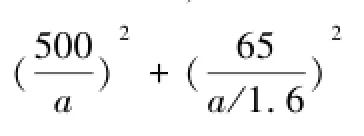

本文采用控制变量法,即在不改变放电电压、放电位置、铝合金板材尺寸及其他成形工艺参数等的情况下,通过扭矩扳手控制压边圈螺钉的拧紧力矩,达到改变不同压边块下压边力大小的目的,进而可进行多组电磁渐进成形实验。在大型铝合金曲面件电磁渐进成形实验中,通过三轴移动工作平台的精确控制,移动线圈到指定位置进行板料的首次放电实验。首先,采取整体压边的方式进行压边力的统一加载,根据已有的实验结果,选取拧紧力矩初始值为90 N·m开始实验。在放电电压、板材及其它成形工艺参数不变的情况下,采用拧紧力矩每组实验逐次减小7 N·m,根据经验公式T= KFd换算[23],得:

其中:T为力矩 (N·m);K为扭矩系数;F为预紧力(N);d为螺栓大径 (mm)。当有金属垫片的情况下取扭矩系数K=0.2[23],压边圈拧紧螺钉大径d=16mm。由此计算得到压边力分别为28.2,26.0,23.8,21.6,19.4,17.2,15.0,12.8,10.6,8.4,6.4下的11组实验。然后采用分块压边的方式进行变压边力的加载,根据模拟结果采用分块数量为6块,实验工装如图9所示。距离线圈首次放电位置最近处压边块记为1号分块,然后逆时针依次为2、3、4、5、6号分块。结合整体压边实验结果中得到的避免法兰起皱的压边力临界值F0法兰和避免悬空侧壁起皱的压边力临界值F0悬空,设置1号分块上施加压边力为F0法兰,2号和6号分块上施加压边力为F0悬空,并与整体压边下实验结果进行对比分析。

图9 分块压边条件下的实验工装Fig.9 Experimental assemble in the condition of segment blank holder

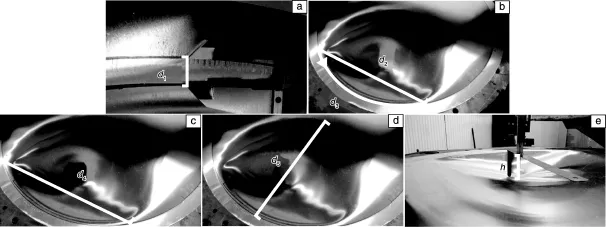

根据数值模拟结果,发现板料径向流动区域主要集中在法兰区,板料的成形最大深度在距离边缘0.135 m处附近。因此,在工艺实验完成后,采用如图10所示定义的考量指标,对首次放电后成形板料测量分析。

3.3 实验结果和分析

3.3.1 整体压边方式下首次放电实验结果

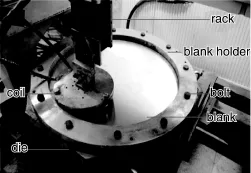

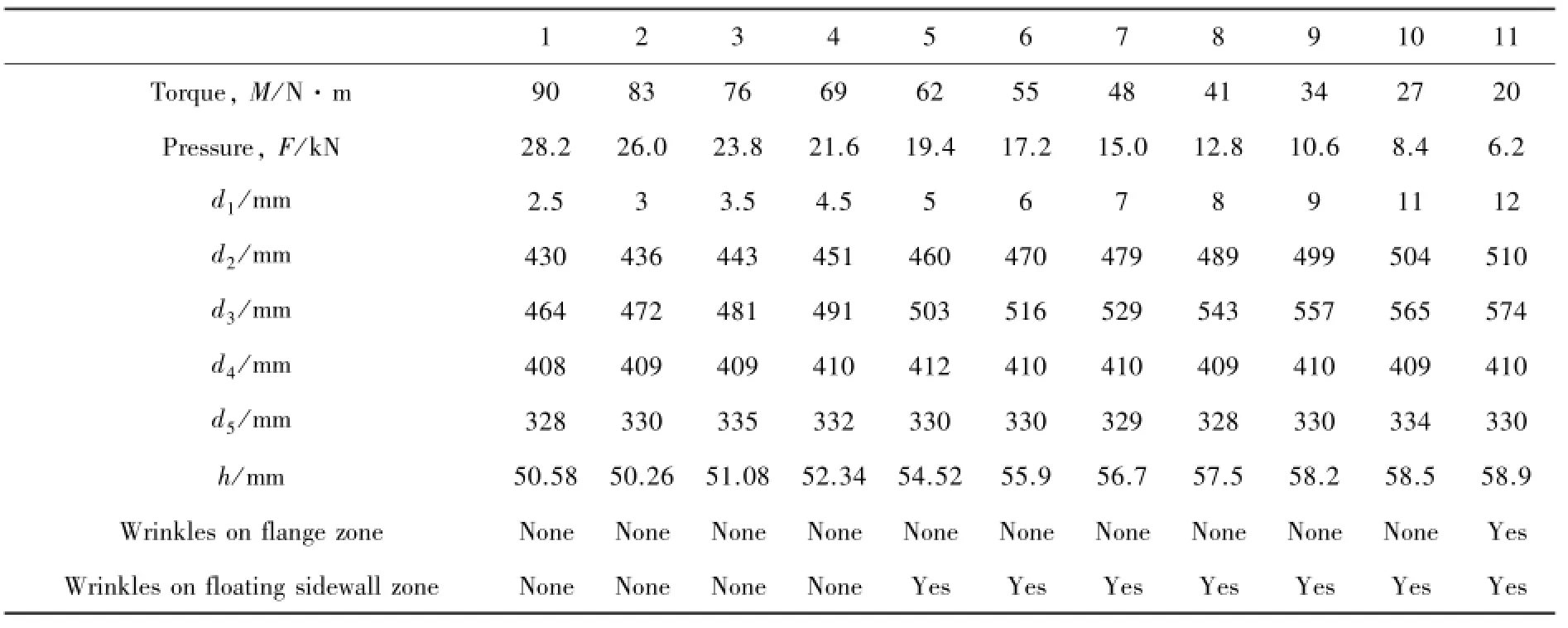

在完成11组实验后,可以发现,当加载压边力为6.2 kN时,板料的法兰区有一定程度的起皱现象发生,悬空侧壁区则出现明显起皱,如图11a所示。而当压边力增大为8.4 kN时,不再发生法兰起皱,悬空侧壁起皱仍然存在,如图11b所示,即整体压边下,避免法兰起皱发生所需的临界压边力F0法兰大小为8.4 kN。当压边力增大到21.6 kN时,不再发生悬空侧壁起皱,如图11c所示,即整体压边下,避免悬空侧壁起皱发生所需的临界压边力F0悬空大小为21.6 kN。在11组不同压边力下,电磁渐进成形首次放电后板料起皱情况和评估指标的数据见表2。

图10 实验相关考量指标定义:(a)板料法兰区的径向流动最大距离d1,(b)板料变形区域法兰区流动的周向最大范围弦长d2和弧长d3,(c)变形区域最大横向距离d4,(d)变形区域最大纵向距离d5,(e)板料变形区域的最大深度hFig.10 Indicators relevant to the experiment:(a)The max radial flow distance of flank zone,d1;(b)The max circumferential flow range,d2,and arc length of flank zone of deformation region,d3;(c)The max transverse distance of deformation region,d4; (d)The max longitudinal distance of deformation region,d5;and(e)The max depth of deformation region,h

图11 整体压边方式下,不同压边力下,板料起皱情况 (虚线:法兰区;实线:悬空侧壁区):(a)6.2 kN,(b)8.4 kN,(c)21.6 kNFig.11 Wrinkles of the blank at different loading conditions under whole blank holder(dashed:flange zone;solid:floating sidewall zone):(a)6.2 kN,(b)8.4 kN and(c)21.6 kN

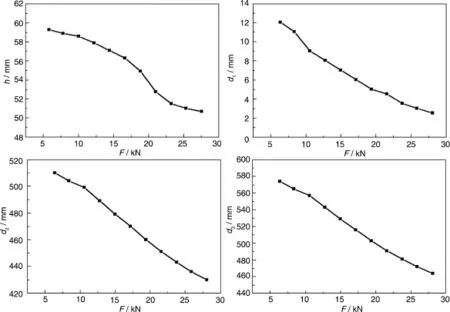

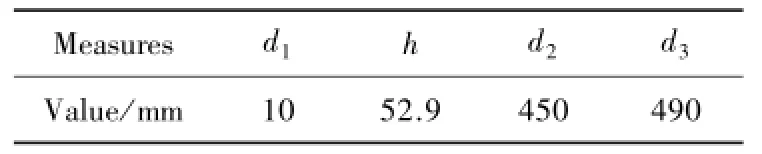

从表2中可知,整体压边避免法兰起皱的临界压边力为F0法兰=8.4 kN,避免悬空侧壁起皱的临界压边力为F0悬空=21.6 kN。板料成形后变形区最大深度h,板料径向流动最大距离d1,板料周向流动最大范围d2和周向流动弧长d3随着压边力增大而逐渐减小,如图12所示。

表2 11组压边力下电磁渐进成形首次放电后板料起皱情况和评估指标Table 2 Wrinkles and measures of the blank after the first discharge forming under 11 values of blank-holder force

图12 整体压边方式下,各项指标参数随压边力变化Fig.12 The variations of measures with the pressure F

3.3.2 分块压边方式下实验结果

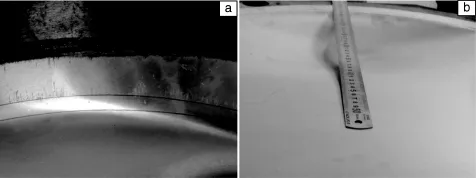

根据以上的整体压边条件下实验结果,法兰区和悬空侧壁区无起皱情况发生所需的临界压边力分别为8.4 kN和21.6 kN,而在分块压边条件下,1号分块处避免法兰起皱发生所需的临界压边力F1法兰=8.4 kN,2和6号分块处避免悬空侧壁起皱发生所需的临界压边力F1悬空=23.8 kN。得到大型铝合金曲面件电磁渐进成形首次放电后实验结果如图13所示,可知,法兰区和悬空侧壁区均无起皱现象出现。实验考量指标见表3。

在分块压边方式下,对大型铝合金曲面件进行电磁渐进成形首次放电,避免板料法兰区起皱发生所需的临界压边力F1法兰=F0法兰,而避免悬空侧壁起皱发生所需的临界压边力F1悬空=23.8 kN,当减小2号和6号分块上的压边力时,悬空侧壁区会发生起皱现象,进而影响板料后续放电成形中零件的成形质量。由此可得,首次放电成形后,法兰区的起皱现象可通过控制1号分块上的压边力而避免其产生。悬空侧壁区的起皱现象主要与2号和6号分块上的压边力有关,而1号分块上的压边力影响较小。并且,分块压边下的首次放电后,板料的流动相比整体压边下有很大改善,有利于后续渐进成形过程。

图13 分块压边方式临界压边力下板料无起皱照片:(a)法兰区,(b)悬空侧壁区Fig.13 Photos of the blank with no wrinkles under segment blank holder:(a)flange zone and(b)floating sidewall zone

表3 分块压边方式下无起皱条件下的各项指标参数Table 3 Measures values of the blank with no wrinkles under segment blank holder

采用分块变压边力的方式来消除悬空侧壁起皱时,2号和6号分块上所需的临界压边力为23.8 kN,略大于整体压边方式下的压边力21.6 kN;分块压边方式临界无起皱条件下的各项指标参数的数值均位于整体压边方式下压边力为23.8 kN和8.4 kN条件下的各参数数值之间。分块压边方式临界无起皱条件下的周向流动范围d2=450mm,更接近于整体压边方式下压边力为23.8 kN条件下的数据,由此可得分块压边方式临界无起皱条件下的板料周向流动范围受2号和6号分块上压边力的影响更大;分块压边方式临界无起皱条件下的最大成形深度h=52.9mm,更接近于整体压边方式下压边力为23.8 kN条件下的数据,所以推断得出,分块压边方式临界无起皱条件下板料的最大成形深度受2号和6号分块上压边力的影响更大;分块压边方式临界无起皱条件下的径向流动距离d1=10mm,更接近于整体压边方式下压边力为8.4 kN条件下的数据,由此可得,分块压边方式临界无起皱条件下板料的径向流动距离受1号分块上压边力的影响更大。以上数据也验证了采取分块变压边力的确可以达到消除起皱并同时有效促进板料流动的效果。

4 结 论

(1)通过有限元数值模拟,发现在大型铝合金曲面件电磁渐进成形首次放电后,板料的周向压应力的最大值主要集中在法兰部分,其次集中在变形区域两边的悬空侧壁区。径向压应力主要集中在变形区域两边的悬空侧壁区。因此,以上两个区域是大型铝合金曲面件电磁渐进成形首次放电后板料的易皱区。

(2)通过实验验证了板料首次放电成形后的起皱产生区域,并得到整体压边方式下的法兰区域无起皱临界压边力为8.4 kN和悬空侧壁区域无起皱的临界压边力为21.6 kN。通过加大压边力可以减小起皱的产生但会抑制板料的流动。

(3)相比整体压边的方式,采用分块压边的方式可以达到消除起皱并同时有效促进板料流动的效果。该条件下最靠近局部塑性变形区的压边分块上的无起皱临界压边力为8.4 kN,最靠近悬空区的对称的两块分块上的无起皱临界压边力为23.8 kN。

参考文献References

[1] Zhang Xinming(张新明),Liu Shengdan(刘胜胆).Materials China(中国材料进展)[J],2013,1(1):39-55.

[2] Han Fei(韩飞),Mo Jianhua(莫健华),Huang Shuhuai(黄树槐).Forging&Stamping Technology(锻压技术)[J],2006,6(6):4-8.

[3] Vohnout V J.Thesis for Doctorate(博士论文)[D].The Ohio State:The Ohio State University,1998.

[4] Daehn G S,Shang Jianhui.Journal of Materials ProcessingTechnology[J],2011,211(5):868-874.

[5] Ma Mingtu(马鸣图),Li Zhigang(李志刚),Yi Hongliang(易红亮),et al.World Nonferrous Metal(世界有色金属)[J],2006(10):10-14.

[6] Wang Yuanliang(王元良),Zhou Youlong(周友龙),Hu Jiufu(胡久富).Electric Welding Machine(电焊机)[J],2005,35(9):14-18.

[7] Liu Jingan(刘静安),Xie Shuisheng(谢水生).Application and Development of Aluminum Alloys(铝合金材料的应用与技术开发)[M].Beijing:Metallurgical Industry Press,2004.

[8] Li Chunfeng(李春峰).High Energy Rate Forming(高能率成形技术)[M].Beijing:National Defense Industry Press,2001.

[9] Kamal M,Daehn G S.Journal of Manufacturing Science and Engineering[J],2007,129(2):369-379.

[10]Oliveira D A,Worswick M J,Finn M,et al.Journal of Materials Processing Technology[J],2005,170(1):350-362.

[11]Imbert J,Winkler S,Worswick M J,et al.Journal of Engineering Materials and Technology[J],2005,127(1):145 -153.

[12]Cui X H,MO J H,Xiao S,et al.Transactions of Nonferrous Metals Society of China[J],2011,21(11):2 484-2 489.

[13]Zhao Jian(赵 健).Thesis for Doctorate(博士论文)[D].Wuhan:Huazhong University of Science and Technology,2013.

[14]Zhao Jian(赵 健),Mo Jianhua(莫健华),Cui Xiaohui(崔晓辉),et al.Journal of Plasticity Engineering(塑性工程学报)[J],2012,19(5):92-99.

[15]Cui X H,Mo J H,Li J J,et al.Journal of Materials Processing Technology[J],2014,214(2):409-427.

[16]Huang Liang(黄亮),Luo Wenyong(骆文勇),Liu Xianlong(刘贤龙),et al.Journal of Mechanical Engineering(机械工程学报)[J],2013,49(24):24-38.

[17]Luo W Y,Huang L,Li J J,et al.Journal of Materials Processing Technology[J],2014,214(11):2 811-2 819.

[18]Malwad D S,Nandedkar V M.Procedia Materials Science[J],2014,6(3):1 505-1 510.

[19]Mo Jianhua(莫健华),Ding Yong(丁勇),Huang Shuhuai(黄树槐).China Mechanical Engineering(中国机械工程)[J],2004,14(24):2 138-2 140.

[20]Tao Long(陶龙),Wang Jin(王 进),Jiang Husen(姜虎森).Forging&Stamping Technology(锻压技术)[J],2012,37(3):19-22.

[21]Lu B,Fang Y,Xu D K,et al.International Journal of Machine Tools and Manufacture[J],2015,93(6):37-48.

[22]Sheng Zhiping(盛志平),Dong Jie(董 杰),Jin Li(靳丽),et al.Hot Working Technology(热加工工艺)[J],2009,01(1):76-83.

[23]Kong Lingjia(孔凌嘉),Wang Xiaoli(王晓力),Wang Wenzhong(王文中).Machine Design(机械设计)[M].Beijing:Beijing Institute of Technology Press,2007.

(编辑 惠 琼)

Research on Wrinkling Behavior after the First Discharge in Electromagnetic Incremental Forming Process of Large Aluminum Alloy Curved Surface Parts

GONG Hang,HUANG Liang,LI Jianjun,DAI Yaxiong,CAO Quanliang,HAN Xiaotao,LI Liang

(1.State Key Laboratory of Materials Processing and Die&Mould Technology,School of Materials Science and Engineering,Huazhong University of Science and Technology,Wuhan 430074,China)

(2.Wuhan National High Magnetic Field Center,Huazhong University of Science and Technology,Wuhan 430074,China)

Abstract:The whole blank holder and segment blank holder were used to study the wrinkling behaviors and rules after the first discharge forming in electromagnetic incremental forming process of large aluminum alloy curved surface parts.The effect of blank-holder force on wrinkling behavior and plastic flow was revealed.The results of numerical simulation showed that the flange zone and floating sidewall zone are easy to wrinkle,which is in good agreement with the experimental results.Under the condition of whole blank holder,the values of blank-holder force in critical flange wrinkle condition and floating sidewall wrinkle condition are 8.4 kN and 21.6 kN.Under the condition of segment blank holder,the value of blank-holder force on the segment nearest plastically deforming area in critical flange wrinkle condition is 8.4 kN,and the value of blank-holder force on two symmetrical segments nearest floating sidewall in critical floating sidewall wrinkle condition is 23.8 kN.Compared with the whole blank holder,the material flow behavior can be greatly improved by means of segment blank holder.

Key words:large aluminum alloy curved surface parts;segment blank holder;wrinkle;electromagnetic incremental forming

中图分类号:TG61

文献标识码:A

文章编号:1674-3962(2016)04-0284-08

收稿日期:2015-11-30

基金项目:国家重点基础研究发展计划(2011CB012802,2011 CB012801);国家自然科学基金(51575206);欧盟第七框架居里国际人员交流研究项目(318968)

通讯作者:黄 亮,男,1981年生,副教授,Email:huangliang @hust.edu.cn

DOI:10.7502/j.issn.1674-3962.2016.04.06