塑性微成形技术研究进展

2016-07-14单德彬王春举

单德彬,徐 杰,王春举,郭 斌

(哈尔滨工业大学微系统与微结构制造教育部重点实验室,黑龙江哈尔滨150001)

塑性微成形技术研究进展

单德彬,徐 杰,王春举,郭 斌

(哈尔滨工业大学微系统与微结构制造教育部重点实验室,黑龙江哈尔滨150001)

摘 要:随着微纳米科学和微机电系统(Micro-Electro-Mechanical Systems,MEMS)技术的快速发展,人们对微型零件的需求日益增加。塑性微成形是一种采用塑性变形,成形零件尺寸至少有两个方向在亚毫米量级的微制造方法,具有加工效率高、工艺简单以及成形零件性能优异和精度高等特点,特别适合于微型零件的低成本批量制造。介绍了塑性微成形技术的研究背景、应用领域及其优点,综述了微成形在尺度效应、新设备以及工艺方法等方面的最新研究进展,并论述了微成形技术在新材料(超细晶材料及非晶材料)方面的发展趋势。

关键词:微成形;尺度效应;微型零件;超细晶材料;微机电系统

第一作者:单德彬,男,1967年生,教授,博士生导师,Email:shandb@hit.edu.cn

1 前 言

随着微机电系统(Micro-Electro-Mechanical Systems,MEMS)技术的快速发展和逐步进入实用化,人们对微型零件的需求日益增加[1],尤其是应用到微系统的三维微结构零件,例如,微电子元器件、微型执行机构的微型齿轮类零件、纺织印染领域阵列微喷孔类零件、生物医疗以及光学领域微型零件等,其零件尺寸或特征尺寸在亚毫米或微米量级,属于介观尺度范畴。它们的设计、制造、装配以及测试等诸多方面与传统制造技术具有本质不同,这些零件往往采用大量的非硅材料(如不锈钢、铝合金、铜合金、钛合金等金属材料、塑料和陶瓷材料)进行制造,因此,迫切需要发展新的非硅微细加工技术。现有的非硅微细加工方法主要有LIGA(光刻、电铸和注塑的缩写)、刻蚀、微细电火花、激光以及微机械加工等,但这些方法在加工效率、可加工材料的种类等方面存在诸多问题。塑性微成形是一种采用塑性变形方法成形微型构件的微制造技术,所成形构件的尺寸或特征尺寸至少在两个方向上小于1mm[2],在航空航天、能源、微电子、生物医疗和军工领域的微型零件制造方面具有重要的应用前景。该技术继承了传统塑性成形技术的优点,具有成形效率高、成本低、工艺简单以及成形零件性能优异和精度高等特点,是低成本批量制造各种微结构和微型零件的重要加工方法之一[3-4]。国际著名的塑性加工会议ICTP和板材成形会议SHEMET等相继开辟了专题对其进行学术交流。美国、欧盟和日本先后制定了相关塑性微成形技术的研究计划,开展了微成形理论、尺寸效应、微成形装备和工艺方法等的系统研究,并取得了重要的研究成果和进展。

2 塑性微成形技术研究进展

2.1 塑性微成形尺度效应研究进展

随着微型零件尺寸的减小,材料的变形行为逐步由多晶体变形转变为单晶体变形,传统的塑性变形理论已经不能解释微成形中流动应力突变的现象[5],微成形尺度效应研究成为微成形技术研究的基础[6]。2004年,美国Uchic M D等[7-8]发表在Science上的研究成果报道了微纳米尺度单晶镍微柱压缩过程流动应力“越小越强”的尺度效应(图 1)。美国斯坦福大学 Nix W D等[9-10]针对Au单晶微压缩过程多滑移系开动问题,提出了微纳米尺度单晶体材料变形的“位错匮乏”机制。西安交通大学单智伟等[11]利用高分辨原位TEM研究了位错表面湮灭、完美晶体的形成过程,提出了“机械退火”概念,验证了位错匮乏机制的正确性。德国纽伦堡大学Geiger M等[12-13]利用相似性原理发现了微镦粗过程“越小越弱”的尺度效应,并从材料的多晶体结构角度,建立了表面层模型和介观尺度模型。比利时Keller C等[14]系统研究了纯镍微塑性变形行为,考虑晶粒尺寸和试样尺寸之间的相互作用,建立了材料流动应力尺度效应理论模型。

图1 微纳米尺度微塑性变形尺度效应[7]Fig.1 Size effect of micro-forming in micro/nano scale[7]

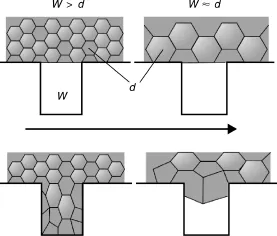

针对塑性微成形的成形性能问题,日本的Ike H[15]和Saotome Y[16]等研究了微模压成形过程,发现材料充填微小模具型腔的能力与晶粒尺寸和型腔尺寸有关,存在明显的尺度效应,影响了材料对微小型腔的填充性能。哈尔滨工业大学深入研究了微模压填充的尺度效应,发现当晶粒尺寸d与型腔尺寸w之比等于0.5时,填充筋高宽比达到最小值,建立了材料微填充过程多晶体模型(如图2),揭示了微模压时微小模具型腔充填尺寸效应机理[17]。香港理工大学傅铭旺等采用试验和数值模拟相结合的方法,研究了纯铜微成形过程的裂纹萌生和扩展规律,发现在微成形中裂纹更容易形成和扩展,影响了材料的微成形性能[18-19]。

图2 微填充过程多晶体模型Fig.2 Polycrystal model during micro-embossing

与宏观板材成形相比,金属薄板微成形的成形极限产生了明显变化。德国Diehl A等[20]利用液压和气压胀形方法研究了Al箔力学性能尺度效应,并获得了最小厚度为20μm铝箔微胀形的成形极限图。结果表明,微胀形试验通过引入双轴应力状态,能够更加准确地描述金属箔微成形性能。德国Vollertsen F等进行了杯形件宏观拉深和微拉深对比实验(如图3),发现宏观拉深件成形质量良好,而微拉深件的法兰有轻微起皱,成形极限降低[21-22]。上海交通大学来新民研究了试样几何尺寸与晶粒尺寸对纯铜薄板微成形过程成形极限影响规律,发现厚度方向晶粒数量越少,其成形极限越低[23-24]。

与普通冲裁相比,微冲裁工艺中,由于板料受工模具(冲头、凹模以及压料板等)的限制,变形区域很小,主要集中在冲裁间隙区域的微小环形区域内,与箔材内部晶粒尺寸在同一数量级,对微冲裁变形机理和断裂机制产生明显影响。哈尔滨工业大学系统研究了金属薄板微冲裁过程材料变形行为,发现了微冲裁“越小越强”的微型化尺度效应,且当冲裁间隙c与晶粒尺寸d之比等于1时,微冲裁过程最大抗剪强度达到最小值(如图4),表明冲裁间隙与晶粒尺寸之比是影响微冲裁尺度效应的主要因素[25-26]。总之,介观尺度材料变形尺度效应是一个非常复杂的问题,已成为影响塑性微成形尺度极限和成形能力的一个重要因素[27]。

图3 宏观拉深件(a)与微拉深件(b)对比[22]Fig.3 Contrast of macro-drawing cup(a)and micro-drawing cup(b)[22]

图4 微冲裁最大剪切强度与c/d之间的关系[25]Fig.4 The relationship between ultimate shear strength and c/d[25]

2.2 塑性微成形设备研究进展

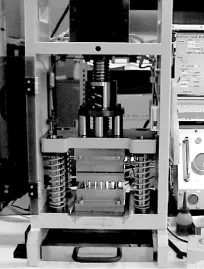

从微成形技术国内外十几年的研究历程来看,微成形设备的驱动方式主要经历了3个阶段:驱动机构的精密化、微型化和新型化。日本Yamada公司针对微电子器件低成本批量生产要求,研制了基于曲柄滑块机构的高速精密冲床,最大冲程频率可达4 000 SPM(Stroke per Minute,SPM),成为世界上速度最快的微型冲床之一。瑞士Bruderer公司也开发了类似的精密冲压机床。尽管传统塑性加工设备通过结构优化与升级能够提高其输出精度,且达到了微型零件批量生产的基本要求,但由于设备尺寸大,仅比较适合毫米级微型零件的批量制造。然而,随着零件微型化趋势的发展,必然要求微型模具尺寸不断减小,传统塑性加工设备很难满足亚毫米以及微米级微型零件的成形,这就促进了微成形设备微型化的发展,传统的曲柄机构和滚珠丝杠经微型化后逐步应用到微成形设备中。日本Yang M与SEKI公司联合研发了桌面式微冲压设备,如图5所示。该设备驱动机构采用微型伺服电机+滚珠丝杠,利用精密模架导向,输出力可达30 kN,精度较高,能够实现复杂微型零件成形与装配的一体化制造[28-29]。尽管传统驱动方式的微型化能够满足微成形工艺的基本要求,但其驱动机构各连接部件之间存在间隙,很难实现输出力和位移的精确控制,导致设备精度不高,限制了其在塑性微成形领域中的应用。

图5 微冲压设备[28]Fig.5 Micro-stamping machine[28]

为了满足微型零件高精度、柔性化可控制造要求,一些新型的驱动装置如压电陶瓷、直线电机以及音圈电机等精密驱动方式逐步应用到微成形中。20世纪90年代末,日本Mori等便开始进行新型微冲孔设备的研制,开发了基于压电陶瓷驱动的微冲压装置[30]。日本群马大学Saotome[31]研制了基于压电陶瓷驱动的微成形设备仅有手掌大小,可以与模具一起放入真空加热系统中进行微成形试验。哈尔滨工业大学研制了一台宏/微结合基于压电陶瓷驱动的微成形设备(如图6),最大输出力可达3 kN,能够满足微型齿轮类零件的成形要求[32-33]。尽管压电陶瓷驱动能够实现亚微米甚至更高的定位精度,但其输出位移相对较小,为弥补这一不足,人们利用传动机构,研制成功了多种微成形装置,但是仍然难以满足微型零件低成本批量制造要求。

图6 压电陶瓷驱动的微成形设备[32]Fig.6 Micro-forming apparatus driven by PZT[32]

随着微型零件需求量的增加,微型零件低成本批量制造技术成为急需解决的关键问题,因此高速高精度的微成形设备成为当今的研究热点。直线电机驱动方式能够将电能直接转换为直线运动,不需要任何中间转换机构,实现了“零传动”,并已成功应用于机床进给、传送以及磁悬浮列车等行业,是一种应用前景广阔的驱动方式。德国Schuler公司研制了一台基于双直线电机驱动的微冲压设备,采用滚珠直线导轨进行导向,最大速度可达13.8 m/s,位移精度达到5.6μm,目前此种设备的最新型号的最大输出力可达到 40 kN[22]。德国BIAS研究中心研制了一台基于直线电机驱动的多功能微冲压设备。该设备采用气浮导轨进行导向,可实现无摩擦高速运动,最大冲程次数可达1 250 SPM,最大加速度可达17 g,最大速度为3 m/s,位移精度误差为3μm,并能够实现垂直方向双轴工作,满足了微型零件的柔性化制造要求[34]。英国Qin Y课题组研制了针对适合微型零件低成本批量制造微成形系统,该设备采用模块化设计理念和台式框架结构,分为成形系统、送料系统、传送系统以及多工步模具装置,选用空气冷却的直线电机作为驱动方式,最大输出力达到3.5 kN,加载方向位置重复定位精度可到0.1μm,最大冲程次数为1 000 SPM,定位精度为5μm,特别适合于金属箔类微型构件的多工步微冲压成形[35]。丹麦科技大学也研制了类似的基于直线电机驱动的微成形设备,最大冲程次数可达800 SPM,定位精度为3μm,最大输出力可达5.5 kN[36]。哈尔滨工业大学研制了基于双直线电机驱动的高速高精度微成形系统(图7),最大速度可达1 m/s,位移精度为0.25μm,冲程次数可达1 000 SPM,能够满足微型构件高效率批量制造要求[37]。

基于MEMS领域微型零件的批量制造技术,日本机械工程研究所首次提出了“微型工厂”的概念,整个系统包括微型车床、微型铣床、微型压力机以及微操作传送与组装装置。微型工厂的空间尺寸仅为500mm× 700mm,能够实现微型模具加工、微型构件成形以及装配,显著节约了能源和物理空间,成为微成形系统技术未来的发展趋势[38]。总之,目前微成形设备正朝着微型化和驱动方式新型化的方向发展,特别是具有高速高精度、适合低成本批量生产的微成形装备,已成为微成形技术实现工业化应用的一个重要发展方向。

图7 直线电机驱动的高速高精度微冲压系统Fig.7 Micro-stamping system with high velocity and high accuracy driven by linear motor

2.3 塑性微成形工艺方法研究进展

微成形工艺主要包括体积微成形(微锻造、微挤压、微压印等)和薄板微成形(微冲裁、微拉深、微弯曲等)等工艺方法。

2.3.1 体积微成形工艺

塑性体积微成形具有广泛的应用领域,如原材料经过微拉拔可得到直径为几十微米的线材,采用线切割、冷镦和轮辗等工艺可制造出螺钉、顶杆等微型连接零件。日本的Saotome Y等采用闭式模锻成形工艺,成形出了模数为0.1mm、分度圆直径分别为1mm和2mm的微型双齿轮,并组装出减速比为1/128的微型减速装置[39]。由于微型零件的尺寸小,在成形过程中的夹持和装配十分困难,德国Engel U等利用自主开发的真空吸附自动送料装置,实现了微型零件高质量快速成形[40]。香港理工大学傅铭旺等人采用金属板材级进模具实现了微小体积件高质量成形(图8),并深入研究了成形过程断裂尺度效应机理[41]。

图8 体积微成形件[41]Fig.8 Micro-bulk forming parts[41]

体积微成形时模具型腔的特征尺寸非常微小,有的甚至只有几十微米。例如,对于节圆直径1.0mm,模数0.1的微型齿轮,齿顶部分模具型腔尺寸约为20μm,这给坯料的充填带来很大困难。一是型腔的表面积与体积之比较大,模具对坯料的摩擦阻力较宏观成形显著增加;二是模具几何尺寸较小,能够承受的载荷有限,施加的载荷难以有效地作用于坯料。哈尔滨工业大学在国际上首次提出了一种微型浮动凹模的微成形方法和模具结构,如图9所示[32]。其中,由弹簧支撑的微型凹模能够沿加载方向随着凸模一起运动,改变了成形中模具对坯料的摩擦力方向,将阻碍坯料充填的摩擦阻力变为利于成形的积极摩擦力,有效地提高了材料的充填能力,并降低了成形载荷。此外,该装置还有另外一个优点,即将带有齿形型腔的凸、凹模预先装配在一起,并将下凸模固定在模具装置的下部,这样既解决了微小凸、凹模以及坯料定位和导向的难题,又可以将载荷通过下凸模全部施加在坯料表面,实现了微成形载荷的精确施加和控制问题。

图9 浮动式成形原理Fig.9 Principle of micro-forming with floating die

分别采用浮动凹模和传统固定凹模两种模具进行微型齿轮微成形工艺试验。在等温成形条件下,当成形载荷达到500 N时,采用固定凹模仅仅成形出微型齿轮的初步轮廓,此时再增加载荷也很难提高成形质量;而采用浮动凹模结构在相同条件下成形的微型齿轮,不仅齿轮各部分充填饱满,表面质量良好,而且使所需要的成形载荷也大幅度降低,仅为250 N左右。另外,浮动式微成形方法成功应用到微型双齿轮和微型叶轮高质量成形中[42-43](图10)。

图10 微型齿轮件:(a)固定凹模,(b)浮动凹模Fig.10 Micro-gears:(a)fixed female die and(b)floating female die

2.3.2 薄板微成形工艺

微冲孔成形工艺 在微冲孔工艺方面,针对在微电子、纺织印染、生物医疗以及航空航天等领域广泛应用的微孔类零件,各国学者开展了多方面的研究工作,取得了一系列重要成果。日本名古屋大学Mori T等采用SiC纤维微冲头研究了微冲孔工艺,成功在厚度15μm的铝、铍铜合金以及不锈钢箔上冲出直径为14μm高质量微孔[44];并利用钨合金阵列微冲孔模具分别在厚度为50μm的铝箔、30μm的铜箔和20μm的不锈钢箔上,冲出最小直径为50μm的阵列微孔零件[45]。日本Aoki I等针对IC印刷电路板中阵列微孔类零件,在Y方向同时布置了10个冲头,进行了阵列微冲孔工艺试验,成功冲出直径为 100μm的阵列微孔类电子插脚[46]。韩国Joo B Y等研究了金属箔的微冲孔工艺,制造出深径比为1,直径分别为100,50和25μm微孔件[47]。结果表明,微冲孔技术能够加工出微米量级的微孔。然而,在不锈钢箔材上进行直径为15μm的微冲孔工艺时,冲头发生折断。分析表明,由于WEDG技术加工的微冲头边缘锐度较差,导致光学视觉定位装置的极限偏心误差为1μm,难以满足微米级冲孔模具的同轴度要求,需要对微模具装配技术开展进一步研究。台湾Chern G L将Vibration-EDM与WEDG技术相结合应用到微冲孔工艺中,制造出高精度的微型多边形阵列分布的微型冲头,实现了金属箔异型微孔的高质量加工[48-49]。哈尔滨工业大学系统研究了金属薄板微冲孔工艺,提出了基于等离子溅射微冲压模具表面抛光方法,利用Micro-EDM方法原位制造微冲孔模具和凹模,实现了最小直径为50μm微孔制造,如图11所示[50-51]。

图11 微孔类零件:(a)300μm,(b)150μm,(c)100μm,(d)5μmFig.11 Micro-holes:(a)300μm,(b)150μm,(c)100μm,and(d)50μm

另外,为了提高微冲孔质量,各国学者纷纷提出了微冲孔工艺的改进方法。日本Takemasu T等采用超声振动微冲裁方法冲出直径为130μm的微孔,与常规微冲裁工艺相比,微孔断裂带明显减小甚至消失,断面质量显著提高[52]。韩国Rhim S H等利用格林橡胶冲压方法开发了一套柔性微冲孔工艺。该工艺中采用离子刻蚀加工的硅模具,分别在厚度为3μm的铜箔和1.5μm的钛箔上冲出最小直径为2μm的微孔,并实现了高质量的阵列微细孔加工,如图12所示[53]。山东大学研究了激光冲击微冲孔方法[54]。江苏大学刘会霞采用数值模拟和试验相结合方法研究了激光驱动飞片微冲孔工艺方法,成为一种重要的微冲孔方法[55-56]。哈尔滨工业大学采用基于显微视觉辅助定位的自动送料系统,实现了行间距为1.2mm,列间距为0.8mm,微孔直径为0.4mm的4×60的阵列微孔类高质量批量制造[37]。

图12 阵列微孔[53]Fig.12 Micro-array holes[53]

微拉深成形工艺 微拉深是一种重要的薄板微成形工艺方法,德国亚琛工业大学的Hirt G等开展了黄铜箔微杯形件的微冲裁和拉深复合工艺研究,成形出质量良好的微杯形件[57]。德国Vollertsen F系统研究了微拉深过程摩擦尺度效应,为微拉深工艺优化提供重要理论支撑[58]。为了减小摩擦力的影响,消除微拉深起皱,日本Manabe K研制了一套可提供液体背压的微拉深实验设备,成功成形出直径为0.8mm的微拉深杯[59]。台湾Lin B T采用带有微脊冲头进行微拉深工艺,发现带有微脊冲头表面能够分散微拉深力,延缓金属薄板材料破裂,使杯形件微拉深高度提高1倍[60]。哈尔滨工业大学提出了基于DLC膜表面改性微拉深成形方法。结果表明,DLC膜能够明显降低微拉深力,降低摩擦力的影响,实现了微拉深杯和锥形件高质量成形(图13)[61-62]。另外,国际知名公司如飞利浦、索尼以及西门子等研制出一系列微型零件,并已在MEMS领域得到实际应用。

为了实现复杂微型构件的高效率低成本批量化制造,哈尔滨工业大学设计了集自动送料、辅助定位、落料、微冲孔以及微拉深于一体的高效、复杂、高精度封装板级进模具装置(图14a),开展了微冲压工艺规律研究。结果表明,采用该复杂一体化级进式微冲压成形模具装置,制造出了质量良好的不锈钢封装板件(图14b),成形效率超过1 100件/h[63]。

图13 阵杯形件[62]Fig.13 Micro-cups[62]

图14 不锈钢封装版件微冲压工艺:(a)工艺路线,(b)不锈钢封装板件[63]Fig.14 Micro-stamping process of stainless steel package substrate:(a) processing route and(b) stainless steel package substrate[63]

3 塑性微成形技术发展趋势

经过近20年的发展,塑性微成形技术在基础理论、设备、模具以及工艺方法取得了突破性进展。然而,常规金属材料的晶粒尺寸一般在10μm以上,与微型零件的特征尺寸在同一数量级,甚至在微型零件内部仅有几个晶粒,材料尺度效应问题极大地影响了微型零件的成形性能和精度[64-65],微成形技术在材料选择方面带来了新的挑战。

3.1 超细晶材料微成形技术

与常规粗晶(Coarse-Grained,CG)材料相比,超细晶(Ultrafine-Grained,UFG)材料不仅具有更高的室温机械性能,同时,在一定温度下具有优异的超塑性能[66-67],特别适合于塑性微成形技术。UFG材料塑性微成形技术成为微制造领域一个重要的研究方向。

德国Engel U等[68]研究了UFG纯铜微反挤压工艺。结果表明,与原始CG材料微成形相比,UFG材料能够改善成形件的形状不均匀性和工艺分散性,有助于塑性微成形技术在微制造领域实现工业化应用。韩国Kim W J等[69]采用ECAP方法制备出UFG镁合金,利用微挤压方法,成形出质量良好的微型齿轮件。结果表明,成形的微型齿轮件齿形好,机械性能优异,且成形件内部组织仍然保留原有坯料的超细晶结构。英国南安普顿大学的Qiao X G[70-71]分别利用 ECAP和 HPT方法获得的UFG铝合金,实现了微型换热器零件的微压印成形。结果表明,与原始材料试验结果相比,UFG材料能够有效提高微小模具型腔的填充质量。哈尔滨工业大学利用ECAP和HPT方法制备了多种超细晶材料,系统研究了超细晶材料的微塑性变形行为,论证了超细晶材料在微成形技术中的潜在应用[72-74]。在此基础上,开展了超细晶纯铝微成形实验研究,在室温条件下成形出了表面质量优异、机械性能均匀、形状轮廓清晰的超细晶纯铝微型涡轮件,如图15所示[75]。在此基础上,设计了集自适应调平、真空吸附以及脱模于一体的微压印成形模具,解决了硅模具脱模难度大、使用寿命低等关键问题,实现了尺寸为5μm的阵列微通道高质量可控成形[76]。总之,超细晶材料能够明显改善材料微填充质量,提高成形件尺寸精度和稳定性,特别适合应用到塑性微成形技术中。

图15 超细晶纯铝微型涡轮件[75]Fig.15 Micro-turbine of ultrafine-grained pure Al[75]

3.2 非晶合金微成形技术

块体非晶合金是20世纪90年代发展起来的一种新材料,除了具有独特的物理、化学和力学性能外,更重要的是在过冷液相区块体非晶合金具有极好的塑性成形能力,在微成形技术领域具有广阔的应用前景。日本Saotome Y等率先将拥有“金属玻璃”之称的非晶合金材料应用到微成形领域,成形出最小节圆直径为50μm的微型齿轮[77]。美国耶鲁大学Schroers J采用硅模具,利用热压印成形和剪切工艺制造出质量优异的Pt-BMG微型零件,如图16所示[78]。大块非晶合金材料在过冷液相区具有优异的微模具填充能力,特别适合于微/纳米成形技术。华中科技大学[79]、中科院沈阳金属研究所[80]以及哈尔滨工业大学[81]等研究机构也相继开展了非晶合金微成形技术研究,取得了一系列研究成果。但是,我国在BMG微成形技术方面的研究仍处于起步阶段,在BMG微成形工艺方法、基础理论以及质量控制等研究方面还不够成熟,这些理论和关键技术的突破对于拓展微成形尺度极限和实现纳米成形具有重要意义。

图16 微型非晶合金零件[76]Fig.16 Microparts of bulk amorphous alloy[76]

4 结 语

随着世界各国学者研究的不断深入,塑性微成形技术在设备、工艺以及基础理论方面得到了快速发展。然而,随着微成形技术的加工尺度范围不断延伸,特别是随着尺度更小的新型微/纳机电系统的不断涌现,微结构和微零件的尺寸将从微米尺度延伸到纳米尺度,使得建立在介观尺度范围的塑性微成形技术受到了严峻挑战。此外,一些新型材料,例如超细晶、纳米晶材料、非晶合金等,逐步应用到微成形技术中,成为目前塑性微成形技术发展的研究趋势。

参考文献References

[1] Shan Debin(单德彬),Yuan Lin(袁 林),Guo Bin(郭 斌).Journal of Plasticity Eenineering(塑性工程学报)[J],2008,15(2):46-53.

[2] Geiger M,Kleiner M,Eckstein R.CIRP Annals-Manufacturing Technology[J],2001,50(2):445-462.

[3] Qin Y,Brockett A,Ma Y,et al.International Journal of Advanced Manufacturing Technology[J],2010,47(9-12):821 -837.

[4] Fu M W,Chan W L.International Journal of Advanced Manufacturing Technology[J],2012,67(9-12):2 411-2 437.

[5] Lederer M,Gröger V,Khatibi G,et al.Materials Science and Engineering A[J],2010,527(3):590-599.

[6] Vollertsen F,Biermann D,Hansen H N,et al.CIRP Annals-Manufacturing Technology[J],2009,58(2):566-587.

[7] Uchic M D,Shade P A,Dimiduk D M.JOM[J],2009,61 (3):36-41.

[8] Uchic M D,Dimiduk D M,Florando J N,et al.Science[J],2004,305(8):986-989.

[9] Greer J R,Oliver W C,Nix W D.Acta Materialia[J],2005,53(6):1 821-1 830.

[10]Greer J R,Hosson J T M D.Progress in Materials Science[J],2011,56(6):654-724.

[11]Shan Z W,Mishra R K,Asif S A S,et al.Nature Material[J],2008,7(2):115-119.

[12]Geiger M,Messner A,Engel U.Production Engineering[J],1997,4(1):55-58

[13]Geiвdörfer S,Engel U,Geiger M.International Journal of Machine Tools and Manufacture[J],2006,46(11):1 222-1 226..

[14]Keller C,Hug E,Feaugas X.International Journal of Plasticity [J],2011,27(27):635-654.

[15]Ike H.Fabrication of 3-D Controlled Surface Micro Geometry by the Technology of Plasticity[C]//Proceedings of the 4thICTP.Beijing:1993:55-60

[16]Saotome Y,Inoue A.Superplastic Micro-Forming of Microstructures [C]//Proceedings of Micro Electro Mechanical Systems 1994.1994:343-348.

[17]Wang C J,Shan D B,Zhou J,et al.Journal of Materials Processing Technology[J],2007,s187-188(12):256-259.

[18]Ran J Q,Fu M W,Chan W L.International Journal of Plasticity [J],2013,41(1):65-81.

[19]Ran J Q,Fu M W.International Journal of Plasticity[J],2014,61(10):1-16.

[20]Diehl A,Engel U,Geiger M.International Journal of Advanced Manufacturing Technology[J],2010,47(1-4):53-61.

[21]Vollertsen F,Hu Z.Journal for Technology of Plasticity[J].2007,32(1-2):1-11

[22]Vollertsen F,Niehoff H S,Hu Z.International Journal of Machine Tools&Manufacture[J],2006,46(11):1 172-1 179.

[23]Xu Z T,Peng L F,Lai X M,et al.Materials Science&Engineering A[J],2014,611(31):345-353.

[24]Xu Z T,Peng L F,Fu M W,et al.International Journal of Plasticity[J],2015,68:34-54.

[25]Xu J,Guo B,Wang C J,et al.International Journal of Machine Tools&Manufacture[J],2012,60(1):27-34.

[26]Xu J,Guo B,Shan D B.International Journal of Advanced Manufacturing Technology[J],2011,56(5-8):515-522.

[27]Dong Xianghuai(董湘怀),WangQian(王倩),Zhang Haiming(章海明),et al.Science China Press(中国科学:技术科学)[J],2013(02):115-130.

[28]Shimizu T,MurashigeY,ItoK,etal.JournalofSolid Mechanics&Materials Engineering[J],2009,3(2):397 -408.

[29]Yang M,Manabe K I,Ito K.Journal of Mechanical Science& Technology[J],2007,21(10):1 452-1 455.

[30]Broomfield M,Mori T,Mikuriya T,et al.Journal of Solid Mechanics&Materials Engineering[J],2009,3(4):710-720.

[31]Saotome Y,Iwazaki H.Journal of Materials Processing Technology [J],2001,119(1-3):307-311.

[32]Wang C J,Shan D B,et al.Journal of Materials Science&Technology[J],2007(2):283-288.

[33]Shan D B,Xu J,Wang C J,et al.International Journal of Advanced Manufacturing Technology[J],2009,44(3):238 -243.

[34]Niehoff H S,Vollertsen F.International Journal of Materials& Product Technology[J],2008,32(4):423-433.

[35]Qin Y,Ma Y,Harrison C,et al.International Journal of Material Forming[J],2008,1(1):475-478.

[36]Hansen H N,Eriksson T,Arentoft M,et al.Design Rules for Microfactory Solutions[C]//Proceedings of 5thInternational Workshop on Microfactories.Besancon,France:2006:1-4

[37]Xu J,Guo B,Shan D B,et al.Journal of Materials Processing Tech[J],2012,11(11):2 238-2 246.

[38]Kawahara N,Suto T,Hirano T,et al.Microsystem Technologies [J],1997,3(2):37-41.

[39]Saotome Y,IwazakiH.JournalofMaterialsProcessing Technology[J],2001,119(1-3):307-311.

[40]Eichenhueller B,Egerer E,Engel U.International Journal of Advanced Manufacturing Technology[J],2007,33(1-2):119.

[41]Fu M W,Chan W L.Materials&Design[J],2013,49:774.

[42]Wang C J,Wang C J,Shan D B,et al.Materials&Manufacturing Processes[J],2014,29(1):42-45.

[43]Cheng S R,Wang C J,Xu J,et al.FE Simulation and Experimental Study:The Forming Process of High-Purity Aluminum Micro Impeller[C]//Proceedings of 8thAsian Workshop on Micro/nano Forming Technology.Suwa,Japan:2015:1-5.

[44]Mori T.Trans Asme J Manuf Sci Eng[J],2004,126(4):659.

[45]Broomfield M,Mori T,Mikuriya T,et al.Journal of Solid Mechanics&Materials Engineering[J],2009,3(4):710-720.

[46]Aoki I,Sasada M,Higuchi T,et al.Journal of Materials Processing Technology[J],2002,s 125-126(02):497-502.

[47]Joo B Y,Rhim S H,Oh S I.Journal of Materials Processing Technology[J],2005,170(3):593-601.

[48]Sang M Y,Joo B Y,Min S P,et al.Microsystem Technologies [J],2006,12(9):877-882.

[49]Joo B Y,Rhim S H,Oh S I.Trans Materials Processing[J],2004,13:199-204.

[50]Xu J,Guo B,Shan D B,et al.Surface&Coatings Technology [J],2013,235(22):803-810.

[51]Xu J,Guo B,Shan D B,et al.Microsystem Technologies[J],2014,20(1):83-89.

[52]Takemasu T,Yamasaki S,Miura H,et al.Development of New Piercing System for Micro-Holes by Continuous Striking of a Punch Using Ultrasonic Vinration[C]//Proceedings of the 8thICTP.Verona,Italy:2005:1-8.

[53]Rhim S H,Son Y K,Oh S I.CIRP Annals-Manufacturing Technology[J],2005,54(1):261-264.

[54]Zheng C,Ji Z,Song L B,et al.Optics&Laser Technology[J],2015,72:25-32.

[55]Liu H X,Shen Z B,Wang X,et al.International Journal of Machine Tools&Manufacture[J],2010,50(5):491-494.

[56]Liu H X,Wang H J,Shen Z B,et al.International Journal of Machine Tools&Manufacture[J],2012,s 54-55:18-24.

[57]Justinger H,Hirt G,Witulski N.Analysis of Cup Geometry and Temperature Conditions in the Miniaturized Deep Drawing Process [C]//P F Bariani.Proceedings of the 8thICTP.Verona,Italy:2005.

[58]Flosky H,Vollertsen F.CIRP Annals-Manufacturing Technology [J],2014,63(1):281-284.

[59]Sato H,Manabe K,Ito K,et al.Journal of Materials Processing Technology[J],2015,55:233-239.

[60]Lin B T,Huang K M,Kuo C C,et al.Journal of Materials Processing Technology[J],2015,225:275-285.

[61]Gong F,Guo B,Wang C J,et al.Microsystem Technologies[J],2010,16(10):1 741-1 747.

[62]Wang C J,Guo B,Shan D B,et al.International Journal of Advanced Manufacturing Technology[J],2012,67(9-12):2 477-2 487.

[63]Wang C J,Wang C J,Xu J,et al.Materials Science&Engineering A[J],2015,636:352-360.

[64]Wang C J,Wang C J,Guo B,et al.Materials Letters[J],2013,106(9):294-296.

[65]Valiev R Z,Langdon T G.Progress in Materials Science[J],2006,51(7):881-981.

[66]Zhilyaev A P,Langdon T G.Progress in Materials Science[J],2008,53(6):893-979.

[67]Geiвdörfer S,Rosochowski A,Olejnik L,et al.International Journal of Material Forming[J],2008,1(Suppl.1):455 -458.

[68]Kim W J,Sa Y K.Scripta Materialia[J],2006,54(7):1 391 -1 395.

[69]Qiao X G,Gao N,Moktadir Z,et al.Journal of Micromechanics &Micro-Engineering[J],2010,20(4):244-248.

[70]Qiao X G,Bah M T,Zhang J W,et al.Journal of Micromechanics&Microengineering[J],2010,20(10):105 002.

[71]Xu J,Shirooyeh M,Wongsa-Ngam J,et al.Materials Science& Engineering A[J],2013,586(586):108-114.

[72]Xu J,Wang X W,Shirooyeh M,et al.Journal of Materials Science[J],2015,50(22):7 424-7 436.

[73]Xu J,Li J W,Shi L,et al.Materials Characterization[J],2015,109:181-188.

[74]Xu J,Li J W,Zhu X C,et al.Materials[J],2015,8:7 447-7 460.

[75]Xu J,Zhu X C,Shan D B,et al.Advanced Engineering Materials[J],2015,17(7):1 022-1 033.

[76]Xu J,Shi L,Wang C J,et al.Journal of Materials Processing Technology[J],2015,225:375-384.

[77]Saotome Y,Zhang T,Inoue A.Mrs Online Proceeding Library [J],1998,554:385-390.

[78]Kumar G,Tang H X,Schroers J.Nature[J],2009,457 (7231):868-872.

[79]Wang D,Shi T L,Pan J,et al.Journal of Materials Processing Technology[J],2010,210(4):684-688.

[80]Cheng Ming(程 明),Zhang Shihong(张士宏).Materials Review(材料导报)[J],2007,21(1):4-8.

[81]Guo X L,Shan D B,Guo B,et al.Deformation Behavior of Zr-Based Metallic Glass and Microforming of Microgears[C]//Materials Science Forum.2007:569-574.

(编辑 盖少飞)

The State of the Art in Plastic Micro-forming

SHAN Debin,XU Jie,WANG Chunju,GUO Bin

(Key Laboratory of Micro-Systems and Micro-Structures Manufacturing of Ministry of Education,Harbin Institute of Technology,Harbin 150001,China)

Abstract:With the rapid development of micro/nano science and micro-electro-mechanical systems(MEMS)technology,the requirements for micro-parts are quietly increased.Micro-forming is a manufacturing method using plastic deformation for the production of parts having at least two dimensions in the sub-millimeter range.Micro-forming becomes an attractive option in the manufacturing of micro products with high efficiency,simple process,excellent properties and high accuracy because of its advantageous characteristics for mass production with low cost.The background,application and advantages of the micro-forming are presented.The state of the art in micro-forming is summarized from the viewpoint of size effect,novel micro-forming machine,forming processes and methods.Finally,the development trends of micro-forming technology with new materials,such as ultrafine-grained materials and bulk amorphous alloys,are discussed.

Key words:micro-forming;size effect;micro-parts;ultrafine-grained materials;MEMS

中图分类号:TG306

文献标识码:A

文章编号:1674-3962(2016)04-0251-10

收稿日期:2016-01-08

基金项目:国家重大科学研究计划(2012CB4102);国家自然科学基金资助项目(51375111)

DOI:10.7502/j.issn.1674-3962.2016.04.02