电气设备之硬联锁

2016-07-13李伏书

李伏书

电气设备之硬联锁

李伏书

通讯地址:焦作千业水泥有限责任公司,河南焦作454171

在DCS自动控制系统中,为了提高自动化水平,常将电气设备通过编程进行分组联锁开机和停机,使用软件编程联锁称之为软联,使用继电器等触点联锁则称之为硬联。在新型干法5 000t/d熟料水泥生产线中,绝大部分联锁使用软联,当软联实现困难时,可考虑使用硬联,下述几例供同行参考。

1石灰石圆型堆取料机的堆料皮带和罗锅皮带的硬联

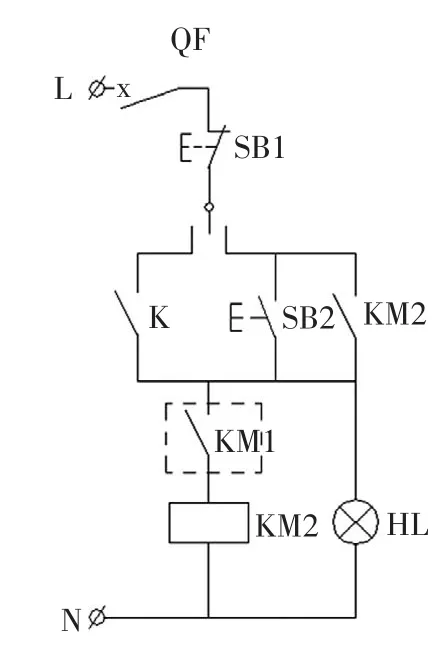

石灰石圆型侧式悬臂堆料机电控系统分为机上手动控制、机上自动控制、中控自动控制、取料机上自动控制和机旁手动控制五种控制方式。在选择中控控制方式时,堆料机PLC接受中控控制信号,其就绪信号、运行信号、故障信号和报警信号对软联和中控显示有效,罗锅皮带给中控提供运行信号,可以实现开停机的软联。在调试和试生产期间,一般选择机上手动或机上自动控制方式。软联失效,堆料机皮带和罗锅皮带之间没有联锁,堆料机的皮带经常因石灰石的不均匀下料而堆积压死,罗锅皮带不能及时停机,造成大量石灰石积压,每次清料约需2h左右,费时费力,实现硬联非常必要。由于环境所限,我们经过一周的艰苦探索,于2007年7月26日实现了硬联,联锁思路是利用堆料机皮带(电机省略,下同)接触器的常开触点串接在罗锅皮带接触器的线圈回路中。电气原理简图见图1和图2所示,利用石灰石堆料机皮带接触器KM1的一个辅助常开触点,将其串接在罗锅皮带抽屉柜接触器KM2的线圈回路中试验成功。图1中K20为PLC驱动堆料机皮带中间继电器(简称中继,下同),图2中K为罗锅皮带的中控驱动中继,QF为微断,SB1为停钮,SB2为开钮,HL为运行指示灯,SA为中控或现场开机选择开关(下同)。

2一、二期石灰石罗锅皮带之间的硬联

图1 堆料机皮带电控简图

千业水泥公司一期新型干法5 000t/d熟料水泥生产线于2007年2月建成投产,一期罗锅皮带和矿山石灰石2km长皮带在一期DCS控制系统里,并实现软联。与一期同规模的二期生产线于2011年3月建成投产,共用2km长皮带,在下料管上安装了两个插板阀,控制一期或二期下料。二期罗锅皮带和插板阀在二期DCS控制系统里,无法与2km长皮带软联,如不实现联锁,一旦二期罗锅皮带跳停,2km长皮带继续下料,将会造成大量的石灰石积压,严重影响生产,考虑用硬联实现联锁。电气原理简图见图3和图4,硬联思路是在2km长皮带控制柜里,增加一个中继KA和一个选择开关SA,利用二期罗锅皮带接触器KM的一个常开辅助触点来控制中继的线圈,中继的常闭触点和选择开关串联后接入2km长皮带的急停回路里。由于二期罗锅皮带开机时,一期罗锅皮带停机,因程序联锁2km长皮带无法开机。为了解决这一问题,在一期DCS中控操作员电脑画面上做一个选择开关,当点击时置1,输出一个高电位信号,来代替一期罗锅皮带的运行信号(也叫假信号),当一期开机时,假信号置0不影响正常开机(利用正常开机运行信号)。当二期开机时,选择开关SA断开,假信号置1正常开机,待二期罗锅皮带开机后,将联锁选择开关接通,硬联线路投入运行,中继常闭触点打开,2km长皮带不会停机。一旦二期罗锅皮带跳停或停机,中继KA失电常闭触点复原,硬联线路给CPU226一个急停信号而使2km长皮带停机,达到了联锁的目的。如二期罗锅皮带正常停机,需将联锁选择开关断开,不影响下次开机,此线路于2012年7月28日联锁成功,至今运行正常,图4中SB4为急停按钮。

图2 罗锅皮带硬联电控简图

图3 二期罗锅皮带硬联中继电气原理图

图4 二期罗锅皮带与2km长皮带硬联电控简图

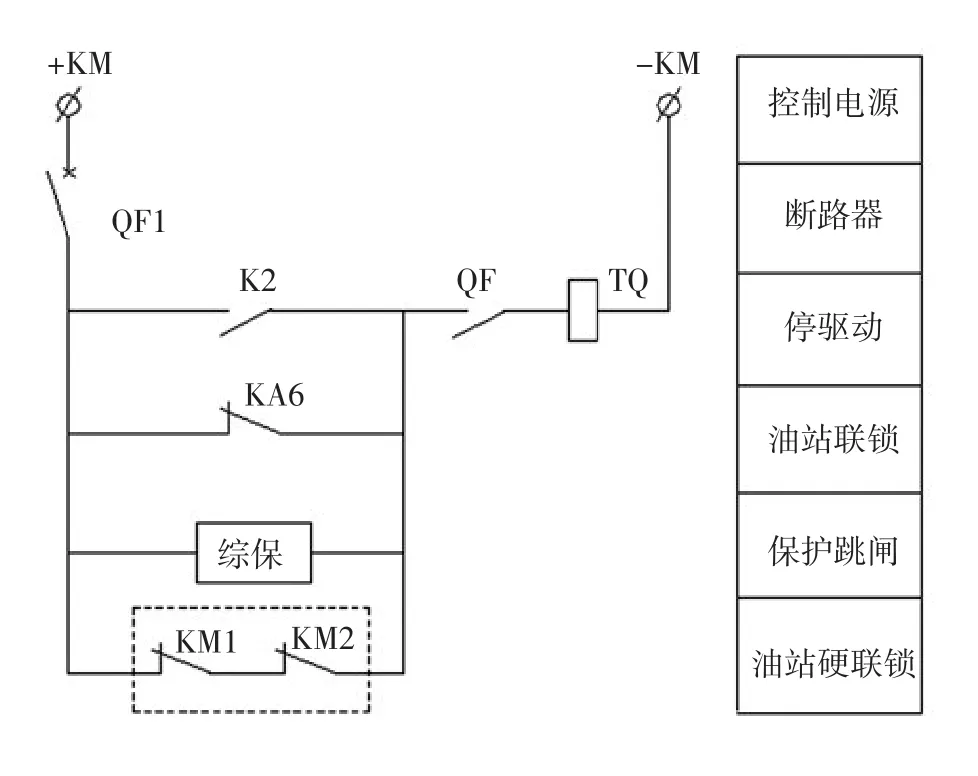

3水泥磨滑履油站和主电机的硬联

2011年6月4日,3号水泥磨在安装调试后试运行,磨机装球量约50%,突然磨机主电机、减速机、前后滑履油站均跳停,但磨机仍在运转,大约运转了5min后,安装工人发现油站跳停,随手动开启油站,然后将水泥磨停机。电工检查发现COM线没有电压,又检查控制电源抽屉柜,发现COM回路10A微型断路器因线路故障跳停,导致COM线失电,中控因油站未备妥和无运行信号而使其跳停,但油站因无重故障而未送出跳停信号(即使有跳停信号,重故障中继常闭触点因COM无电也送不出跳停信号),从而磨机不跳停(磨机DCS 和COM线电源在另一段低压母线上,均正常)。停机检查磨机滑履轴瓦损坏不大,不影响正常运转,检查电机轴瓦和减速机轴承都正常。为避免上述事故,必须增加硬联锁。在正常运行中,考虑到滑履油站低压油泵总有一个在运转,可以利用其运行信号作为联锁信号,于是将两个低压油泵接触器的常闭触点串联后,再与油站重故障中继的常闭触点并联,接在磨机高压开关柜(简称“高开柜”,下同)的跳闸回路里,并于6月5日线路改造完成且试验成功,电气控制线路简图见图5,图中KA6为油站重故障中继,由PLC控制,无故障时为得电状态,KM1、KM2为油站低压油泵接触器,K2为中控停机驱动中继(高压开关柜开停机各有一个驱动中继,驱动时各通电5s,下同),TQ为断路器跳闸线圈,QF为断路器辅助常开触点(下同),电机和减速机油站硬联同此线路。

4除铁器和石灰石皮带的硬联

一期圆型石灰石堆场库底皮带位号为22.03,去青石库顶皮带位号为22.04,二者之间用软件进行开停机联锁,开机联锁顺序为22.04→22.03,停机联锁顺序为开机的逆顺序。2014年元月在皮带22.04机头位置安装了一台自卸式永磁除铁器,用于清除石灰石里的铁磁物质,由于安装位置离DCS室较远,重新敷设控制电缆难度较大,再加上DCS资源有限,选择现场控制,没有设置与石灰石皮带的联锁,造成石灰石皮带停机时除铁器皮带经常运转、浪费电力,为此考虑增加硬联。由于除铁器安装位置离皮带22.03电机较近,联锁思路是利用其电机的控制电源来控制除铁器皮带的开停。电气原理图见图6,我们在22.03的按钮盒内的9号端子引出控制电源,来控制除铁器皮带接触器的线圈,不管是中控开机还是现场开机,按钮盒内的9号端子都有电压,22.03开机后,除铁器皮带随即开机,而当22.04停机时,利用22.04与22.03的软联使22.03停机,22.03按钮盒内的9号端子失压,随后除铁器皮带因接触器线圈失电而停机,达到了联锁的目的。此联锁于2014年5月25日改造完毕,至今运行正常,图6中KM1为22.03皮带接触器,KM2为除铁器皮带接触器,HL1和HL2为两条皮带的运行指示灯。但现场开机22.04跳停不能实现除铁器皮带的跳停,正常运行不采用此种方式。

图5 水泥磨滑履油站硬联电控简图

图6 除铁器皮带和石灰石上料皮带的硬联电气原理图

一期矩形物料堆场上料皮带长达250m左右,在堆场外侧的上料皮带上安装一台自卸式永磁除铁器,由于离机头较远,控制电缆无法利用,实现与上料皮带的软联比较困难。我们在上料皮带上安装了一台打滑开关,利用打滑开关的一个常开触点串接在除铁器皮带接触器的线圈回路里,当上料皮带运行时,打滑开关运转,常开接点闭合,除铁器皮带接触器线圈得电而运转,上料皮带停机时打滑开关常开触点复原,除铁器皮带停机,实现了与上料皮带的硬联,改造于2014年5月18日结束。图7 中SR为打滑开关常开触点,KM为除铁器皮带接触器。

图7 矩形物料堆场上料皮带与除铁器皮带的硬联电控简图

5辊磨油站和主电机的硬联

2014年8月8日20:55分,二期中控室操作员电脑屏幕DCS画面突然出现备妥全部丢失,窑操作员首先通知电工高温风机跳停,随后辊磨操作员也通知巡检工和电工设备备妥全部丢失。电工马上赶往现场,发现高温风机、窑尾排风机电机和与之配套的高压变频器均跳停,但高开柜仍合闸,电工通知中控操作员分断高压开关柜断路器,但其反映无法分闸,这时电工手动把高压断路器分断。约5min后辊磨震动很大,辊磨巡检工按下现场停机按钮将其停机,随后将循环风机也现场停机。电气人员随即查找故障,从直流屏查到抽屉柜,设备都正常,最后查出是现场站DCS模块中DP通讯模块损坏,导致现场站DCS和DI等模块通讯中断,现场低压设备驱动信号丢失跳停,高压电机因中控送不出驱动信号而不能停机(停机原理见上述3水泥磨部分)。电工虽将备用的DP通讯模块换上,但部分设备没有备妥,后查出其中一个DP电缆开关位置不对,造成部分DI等模块通讯中断,位置调对后电气恢复正常。巡检工打开辊磨磨门检查,发现辊磨磨辊有磨损痕迹,经进磨检查,发现辊磨磨盘24块衬板中有19块内侧已经出现严重掉块,磨辊衬板内侧全部出现磨损,磨损宽度约15cm,损失很大,检查辊磨轴承损伤不大。

为了避免上述事故,必须增加上述设备之间的硬联,其联锁思路是利用低压油站运行中继的常闭触点作为高压电机断路器的跳停信号。跳停方法一是直接跳停跳闸回路,如图8、9所示,KM1和KM2为两台润滑油泵的接触器,正常时二者之一或者都吸合,KA1得电吸合,常闭触点断开,不影响辊磨的运行,一旦两个润滑油泵都停机,其接触器都断开,KA1失电,其常闭触点复原,接通跳闸线圈TQ回路,断路器跳停,使辊磨电机停机。跳停方法二是利用综保的跳停回路,如图10所示,油泵电机都停机将跳停信号送入综保装置非电量1回路,使综保报警和跳停辊磨电机断路器。上述联锁于2014年10月31日改造结束,图9中KA3为水阻柜故障跳停中继常开触点,正常时断开。循环风机硬联线路与此相同。

图8 低压油站运行信号电气原理图

图9 跳停方法一电控简图

图10 跳停方法二电控简图

6风机油站和主电机的硬联

在上述5的事故中,虽然高温风机、窑尾排风机电机安装有高压变频器,在油站停机的同时,高压变频器同样没有驱动信号而停机,但高压开关柜断路器仍合闸,高压变频器仍带有高压电压,一旦误操作或误动作,高压变频器就会启动,这对设备和人身安全威胁很大,因此也必须加入硬联回路,其方法如上所述,这里不再赘述。

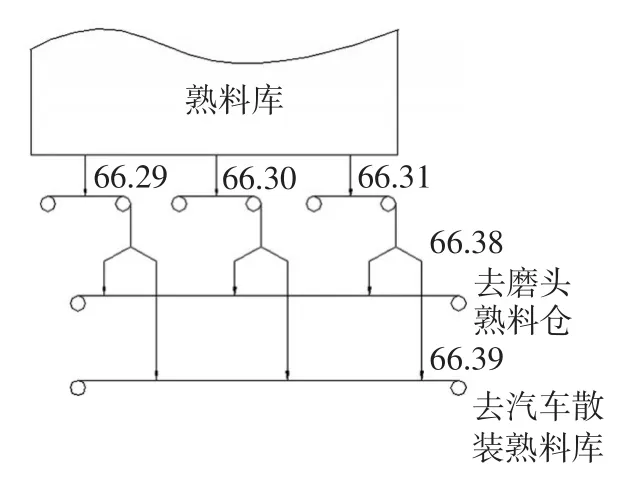

7二期熟料库底输送皮带之间的联锁

二期熟料库底三条熟料输送皮带66.29、66.30、66.31与皮带66.38、66.39之间的工艺图如图11所示。

图11 二期熟料库底熟料输送皮带工艺图

以前的联锁程序为:只要66.38 和66.39(简称下边)任意一条皮带开机,66.29、66.30和66.31(简称上边)三条皮带就可以开机,下边皮带全部跳停上边皮带才联锁跳停,此联锁要求下边两条皮带任意一条或全部开机且正常运转,不会出现憋料情况。但是此工艺联锁的缺点是,如果下边两条皮带在正常运转中任意一条出现故障跳停,上边三条皮带不会联锁跳停,此时会出现憋料情况,清理憋料费时费力。针对上述问题,我们修改了联锁程序,将66.38和66.39两条皮带当成一条皮带,当任意一条皮带跳停,都会使上边三条皮带跳停。通过程序修改,可保证下边两条皮带不再憋料,给生产带来极大方便,但又出现了下边两条皮带同时开停,没有选择性,导致了设备空运转的新问题,此问题使用软件联锁已无法满足。为解决皮带空运转问题,第一步是通过规范操作来实现,即当不需要下边某一皮带开机时,将控制电机的抽屉拉至试验位置,可以满足要求。但每次操作都需要电工来完成,给巡检工操作带来很大不便。后来又进行第二步改进,在下边每条皮带电机的负荷线路上分别安装一台塑壳断路器,当哪一条皮带不需要运行时,在开机前将其塑壳断路器断开,此操作由巡检工来完成,既方便了操作,又满足了开机选择性的要求,此改造于2014年5月14日完成,至今运行正常。

8一期熟料库底皮带与金属探测仪的硬联

为了避免一期熟料库里的金属材料卸到库底皮带上损坏皮带,我们在三条熟料输送皮带上安装了三台金属探测仪,如有金属材料卸到皮带上时皮带将停机,其工艺图参考图11中的66.29、66.30和66.31皮带。

同样考虑到DCS资源不足和DCS现场站与金属探测仪距离较远,决定使用硬联进行联锁控制。电气原理图见图12,因金属探测仪离皮带电机现场按钮盒较近,考虑将其控制电源取自按钮盒9号端子,其常闭触点KA串接在皮带电机现场按钮盒线路9、11号端子之间(至抽屉柜需多用两根电线,即11号端子和地线,用原电缆备用线),当其探测到皮带上有金属材料时,其常闭触点KA断开,皮带因接触器KM线圈失电而停机,金属探测仪报警,待其延时5~10s后常闭触点复原,不影响下一次的皮带开机,改造于2015年6月19日完成并试机成功。

Hard Interlock of Electrical Equipment

图12 一期熟料库底皮带与金属探测仪的硬联电气原理图

TM645文献标识码:A

1001-6171(2016)02-0055-04

2015-07-19;编辑:吕光