基于LabVIEW的液压伺服控制系统设计

2016-07-09杨帆杨慧斌林铿汪洁

杨帆 杨慧斌 林铿 汪洁

摘要:研究利用LabVIEW作为开发工具以及带有模拟量输出功能的数据采集卡,对博世力士乐液压实验台上的伺服液压缸进行PID闭环控制,从而对液压缸进行精确定位。设计了液压伺服系统的控制电路、液压回路,在LabVIEW中编写了PID算法,并利用波形图表对系统进行了调试运行。

关键词:LabVIEW;反馈;PID;液压伺服

中图分类号:TB 文献标识码:A doi:10.19311/j.cnki.1672-3198.2016.07.099

0 引言

液压比例及伺服控制系统是液压系统中的一个重要组成部分,广泛应用于用机器人、制造业、军事等多领域。传统的方法无法实现高精度的液压位置伺服控制的问题,本文介绍的是利用博世液压实验台上的比例阀、液压缸,使用计算机、数据采集卡及LabVIEW软件进行闭环控制,从而对液压缸进行精确定位,在博世液压实验台上实现基于LabVIEW的液压伺服控制。

1 液压伺服控制系统设计

1.1 液压伺服控制系统结构组成

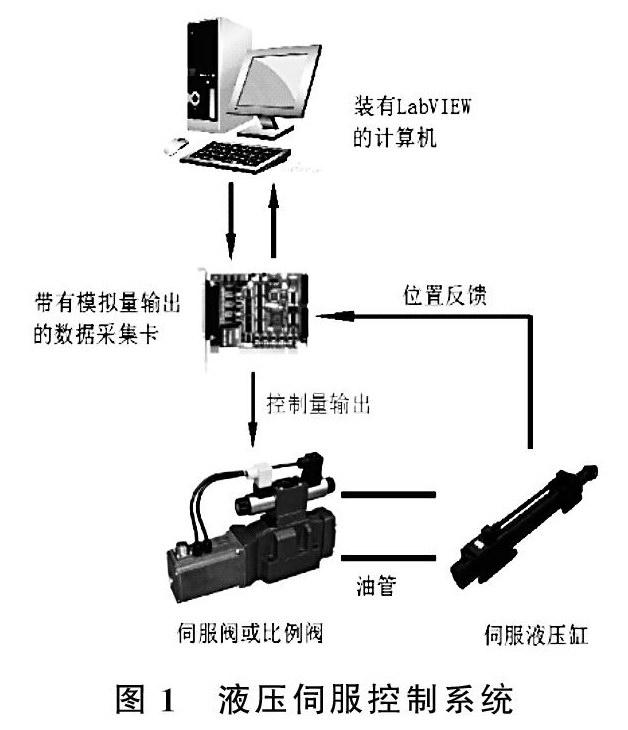

具有模拟量输出功能的数据采集卡安装到PC机中,使用LabVIEW软件来进行数据采集液压伺服系统的相关信号,随后使用LabVIEW的控制系统设计与仿真模块开发的PID控制算法对液压伺服系统进行位置控制,得出的控制量通过模拟量输出端口输出控制比例阀,从而实现对位置的控制,如图1所示。

1.2 数据采集系统

本文中的数据采集卡根据设计要求选用NA-TIONAL INSTRUMENTS多功能I/O采集卡NIPXIe-6361,配备配有交流的8槽3UPXIExpress机箱。

1.3 液压缸的选择

液压缸选用博世力士乐实验台中带位置反馈的伺服液压缸,其主要参数,输出参数:模拟;测量范围25~7620mm;分辨率:0.1m;非线性度:满量程的±0.02%或0.05;滞后:<0.02mm;电源:+13.5~26.4V;工作压力:静态:5000psi,峰值:10000psi。

1.4 控制元件的选择

比例换向阀选用Rexroth公司的换向阀,型号MNR:R900954072,参数为:最大压力Pmax=12MPa=120bar,T=5MPa=50bar,信号范围UW=±10V,电压为U=24VDC。

1.5 液压伺服控制系统电路设计

首先对实物进行了电路设计,把开关、两个数字表、滑动变阻器等连接起来,用以控制液压缸的移动和油的压力;其次设计液压回路,把数据采集卡的输出端与比例换向阀和滑动变阻器电源输入端相连,再连接换向阀、泵和油箱。

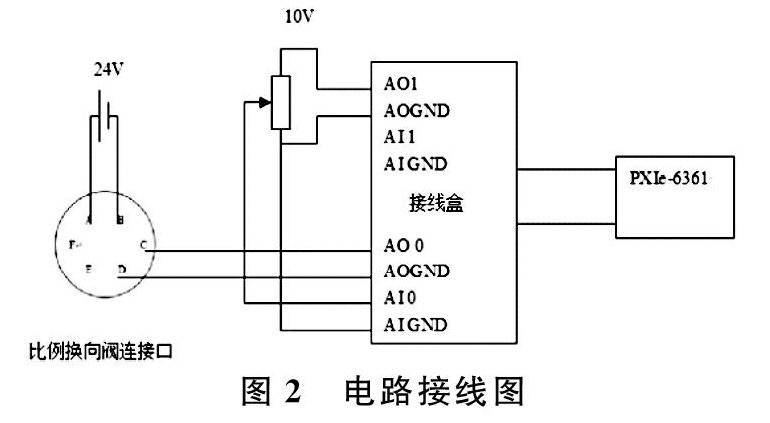

电路图连接说明:数据采集卡A01及AOGND输出端口接到滑动变阻器(位置传感器)的两端,A00及AOGND输出端口接到换向阀C和D端口,A10输入端口接到滑动变阻器(位置传感器)的输出端口,如图2所示。

1.6 液压回路图的搭建

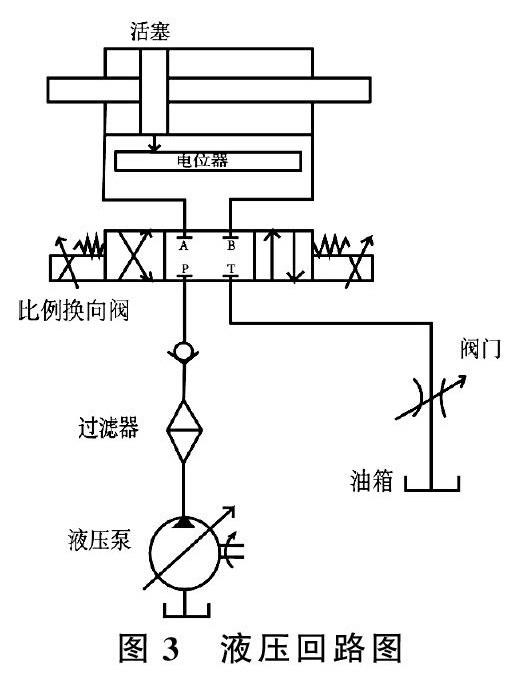

液压缸为执行元件,压力油量为输入量,工作台的运动速度或位移是输出量。与液压缸相连的滑动变阻器用于判定液压缸的位置,构成反馈控制。如上所述,可以得到如图3中所示的液压回路图。2数据采集过程

对于本液压系统的数据采集,电位器两端电压是一个固定值10V,由一个模拟量输出口恒定给出,输出端即可输出0-10V电压,代表了液压缸的当前位置,将系统液压缸位移信号转换成数据采集卡所能识别的电压信号,这样就对系统中的信号进行采集,如图4所示。

在计算机中安装数据采集卡,安装完成后就可以在LabVIEW软件中对数据采集卡进行参数设置。软件编程后就可以在计算机机上读出所采集的数据了。位移信号通过采集面板上的A10端口进入到数据采集卡,通过程序在计算机机上显示出来。

3 LabVIEW程序设计及系统调试

3.1 数据采集部分设计

利用LabVIEW2012,新建一个空白VI,右键程序框图面板,在输入中选择DAQ助手,在DAQ助手中选择采集信号,再选择模拟输入单机电压。由于将要采集的参数,是位置传感器的电压值,所以选择一个接口A10。完成之后,在右侧的输入范围中选择模拟电压的范围,设定参数之后,单击OK即可。随后,在前面板上再添加一个波形图表,用于监控输入信号(当前值)、给定信号(给定值)以及输出信号(控制量)。

3.2 数据输出控制部分设计

同样右键程序框图面板,再次选择DAQ助手,在DAQ助手中选择生成信号,再选择模拟输出电压。分别为接口AOO和A01,选择模拟电压的范围,设定参数之后,单击OK即可。

从程序框图选择PID,从控制设计与仿真中选择PID.vi。在后面板双击PID,则前面板会显示PID参数;再依次在dt(S)、reinitialize(F)、outputrange等各点设置参数。

把采集和生成的电压信号和DAQ助手分别与PID连接起来,再将PID放入一个循环中,得到了整个系统的程序框图,如图5所示。

3.3 系统调试

以液压缸位移(滑动变阻器两端电压)的数据采集和控制为例,滑动变阻器用数据采集卡A01端口输出恒定为10V的电源,PID控制器输出范围outputrange设置为-10V-+10V与滑动变阻器两端电源电压范围相同。

先随机设置PIDgains参数,比例增益(Kc)系数2,积分时间(Ti)为0.01,微分时间(Td)为0,给定电压AO0为5.14V,打开电源和开关,点击运行,进行调试,液压缸位置相对应的滑动变阻器电压为5.36V,如图6所示。

如图6所示响应曲线超调量太大,应该减小比例系数使得响应的超调量减小,所以减小比例增益(Kc)系数为1,给定电压AO0为7.29V,液压缸位置相对应的滑动变阻器电压为7.2V,如图7所示。

如图7所示响应曲线超调量太大,且积分时间太长导致响应无法平稳,应该适当减小比例系数使得响应的超调量减小,以及减小积分时间。所以减小比例增益(Kc)系数为0.9,积分时间(Ti)为O.005,给定电压A00为4.11V,液压缸位置相对应的滑动阻器电压为4.18V。如图8所示,为较为理想的响应曲线。

4 结束语

本文主要研究了基于LabVIEW和闭环控制的液压伺服系统,并在博世力士乐液压平台上进行实现,利用LabVIEW平台,最终实现高精度液压位置伺服控制,为将来的研发奠定了基础。