工业4.0形势下的结构要素标准研究

2016-07-09任秀君

任秀君

(沈阳飞机工业(集团)有限公司,辽宁 沈阳 110850)

工业4.0形势下的结构要素标准研究

任秀君

(沈阳飞机工业(集团)有限公司,辽宁 沈阳 110850)

[摘要]主要介绍了结构要素定义及应用场景,结构要素的分类、参数和数据构成,阐述了根据国外结构要素参数优化方法的应用和国内相关标准及产品应用情况,在工业4.0新形势下航空产品结构要素的标准研究与制定应结合互联网的大数据优势,制定依托大数据支撑的结构要素标准群。为智能设计和制造提供基础性数据,推动航空制造业转型升级。

[关键词]结构要素;航空产品;标准;研究

[收修订稿日期] 2016-03-11

结构要素在航空产品上大量使用,其数据给定是否科学对产品结构的合理性、结构强度、寿命、工艺实现性有一定的影响。一方面是产品结构设计的重要组成部分,其数据选取的科学性将影响到产品的疲劳强度及寿命要求。另一方面,是制造可行性的组成部分,是面向智能制造的底层数据,其数据可作为制造元特征与工艺策略等进行数控加工,影响到部分加工参数的选取。

1 概述

1.1 结构要素定义及应用场景

组成零件的各机械加工表面称为结构要素。结构要素为构成其产品结构最基本单元的元素,产品结构设计和制造过程中离不开结构要素。以结构件为例,圆角半径、过渡形式与尺寸等、弯边、型材桁条缺口均为结构要素。以螺纹连接件为例,螺纹尺寸、头部与杆部连接半径R、螺纹引导、毛坯直径等数据均从相关结构要素标准中提取。

结构要素数据一方面是产品结构设计的重要组成部分,其数据选取的科学性将影响到产品的疲劳强度及寿命要求,经统计分析,螺栓头部与杆部连接半径R处、螺纹收尾处、螺纹部分导致螺杆疲劳断裂的机率分别为15%、65%、20%。其型式、尺寸规格的标准化将直接影响产品联接、互换配套和加工工艺等;另一方面是制造可行性要求的组成部分,是面向智能制造的底层数据,如铸造斜度、退刀槽等,其数据可作为制造元特征与工艺策略等进行数控加工,影响到工具规格的选取。

1.2 结构要素的分类

结构要素不能脱离于产品而独立存在,按照应用领域可分为机械通用结构要素、航空产品专用结构要素。其中:

● 机械通用结构要素主要应用在军工产品非承力结构部位,应用环境、应用部位均应为一般性结构,如中心孔、滚花等,具有通用性;

● 航空产品专用结构要素主要基于产品结构特点、材料性能、工艺条件、应用环境、应用部位等要求形成,主要涵盖联接结构要素、传动结构要素、典型件结构要素。其中,联接结构要素主要包括螺纹、焊接结构要素、铆接结构要素、键及键连接要素、法兰盘结构要素等标准;传动结构要素主要包括齿轮件结构要素、链要素等标准;典型件结构要素主要包括机加件结构要素、钣金件结构要素、铸件结构要素、锻件结构要素、复合材料件结构要素等。

1.3 结构要素的参数和数据构成

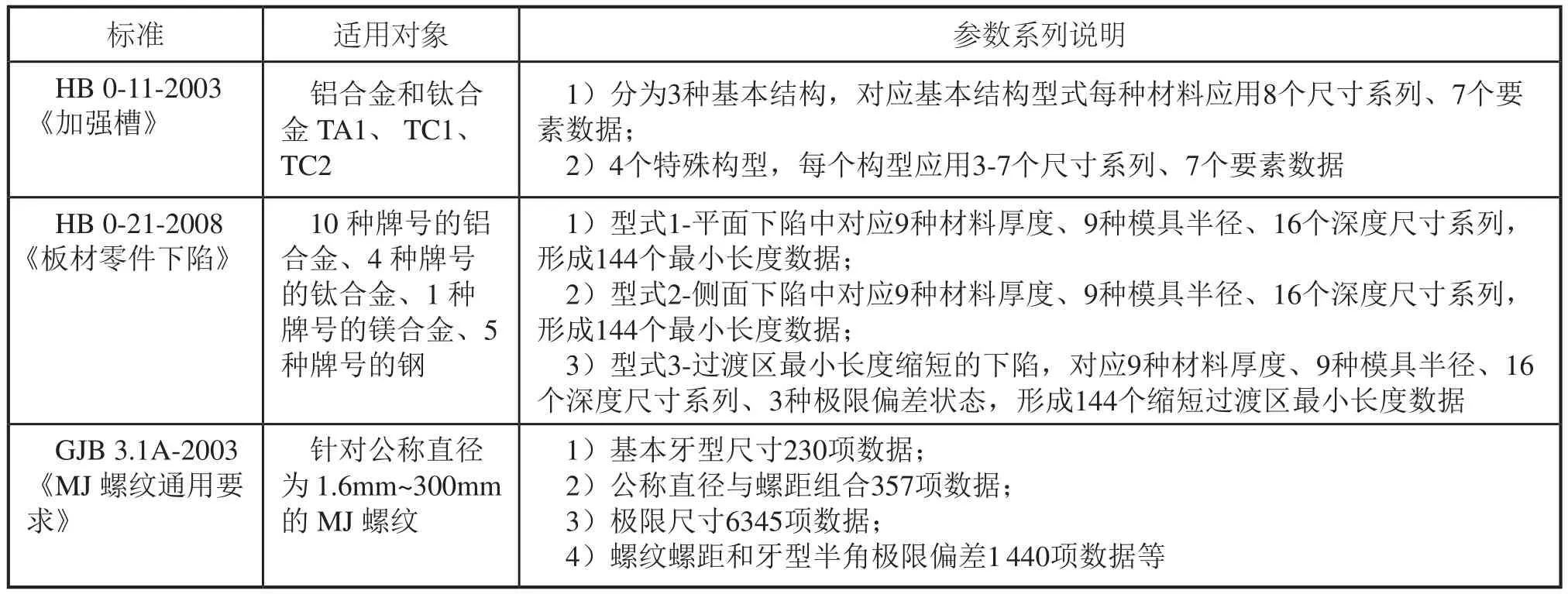

结构要素数据主要涵盖基本单元的尺寸系列、结构型式、参数系列,是附属在典型产品上体现的,主要涉及的参数见图1所示。该数据主要基于产品材料特性、结构要求、疲劳强度要求、可制造性要求、成形方法等因素形成。表1简单说明标准中主要数据的构成情况。

图1 结构要素主要参数说明

表1 现有标准中相关数据说明示例

2 国外结构要素参数优化方法的应用

2.1 推行产品几何精确定义理念和方法

对于设计人员而言,对产品几何进行精确定义的过程,是运用产品几何规范定义(GPS标准)理念、借助信息化手段规定产品允许变动极限的过程。按照GPS标准理论,需要经过规范过程的表达,将设计意图转换为对特定几何特征的要求,规范过程见图2。设计人员定义理想模型,以公称模型为基础对相关几何要素进行分离、提取、滤波、拟合、集成、评估等规范操作。同时,在满足功能要求前提下考虑经济性要求,通过软件计算指导公差设计,求出几何要素允许的最大变动量,确定满足设计要求的检验和操作方法,标注所确定的几何信息。

图2 规范过程

2.2 应用基于加工仿真的设计和优化集成等新方法

改变零件结构是设计阶段的工作,但在并行工程应用日益广泛的先进企业,在结构设计阶段应考虑到零件的加工制造问题,将影响加工质量的因素包含在零件的尺寸和结构设计中。应用基于加工仿真的设计和集成方法,带来设计流程的改变,可以进行尺寸优化(如壁板厚度、孔径尺寸的优化)、结构优化(如孔或空腔形式的优化)、功能优化(如孔的数目和分布带来强度的优化)。在产品设计最初阶段,数据选取一般取决于设计者的直觉和经验,而其优化程度对零件性能影响最大,也影响后续尺寸和形状优化。

结构优化技术在国外航空企业得到了成功应用。空客公司采用拓扑优化技术对A380飞机壁板等结构件进行优化设计,实现每架客机减重1 000kg的重大突破,及其革命性的技术创新获得了2003年度空中客车公司设立的技术创新金奖。在对A380机翼前缘肋进行尺寸优化和形状优化过程中,根据拓扑优化的结果,开发出一整套桁架和剪切板混合的设计方案。在桁架结构的中央增加了竖直的硬板,从而为单面加工的肋板生成T型的截面并为双面加工的肋板生成十字型的截面,确定一个拥有最佳载荷路径的设计方案。

2.3 积累产品结构要素领域基础性数据

国外航空装备制造商对基础性数据给予足够重视,并不断收集和分析外场数据并配合试验手段,形成大量基础数据库。例如,美国在60年代末提出了“发动机结构完整性研究计划”, 积累了大量经验和数据,为后续型号研制提供技术支撑,如发布相关数据要求“严格控制榫槽底裂纹,监视裂纹发展,严格控制裂纹允许长度”、“轮盘轮毂上不开斜孔,开斜孔后会产生高应力集中”等。

3 国内相关标准及产品应用情况

经统计,现有国军标4项,航空行业标准39项,主要涉及到螺纹、机加件结构要素、钣金件结构要素和铸件结构要素。其中,对于国军标而言,主要对象为MJ螺纹;对于航标,主要从俄制标准转化而来,面向尺寸规格小的钣金件、机加件结构,并且可适用的材料有限,已远远不能满足航空装备精度高、尺寸大、结构形式复杂的功能需求以及新材料的需求。

4 发展方向

4.1 实现标准从国外引进向自主研发模式转变

上世纪50年代初,航空结构要素标准仿制原苏标,基本解决了标准有无的问题。之后吸收转包生产中得到的经验,但数据零散、不成系统,且多为满足可制造性的相关要求,缺少对疲劳寿命设计选用的结构要素数据。对于转包生产中特定要求有效的,是否适宜自研产品的材料要求、工况要求和结构要求等未进行科学验证。随着国防军工技术由引进集成向自主创新的转变,产品研发过程中对标准化有了新的需求。

4.2 实现对结构特征参数的优化

对于设计人员而言,对产品几何进行精确定义的过程,是运用几何规范定义理念、借助信息化手段规定产品允许变动极限的过程。设计人员定义理想模型、以理想模型为基础对相关几何要素进行分离、提取、滤波、拟合和评估等规范操作。同时在满足功能的前提下考虑经济性要求,通过软件计算指导公差设计,求出几何要素的最大变动量,确定满足设计要求的校验和操作方法,标注所确定的几何信息。

在并行工程应用日益广泛的企业,在结构设计阶段就考虑到零件的加工制造问题,将影响加工质量的因素包括到零件设计中。基于加工仿真设计,可以进行尺寸优化、结构优化和功能优化。

4.3 实现对产品结构要素领域缺乏基础性数据研究的积累

我国航空产品型号的研制过程中使用的相关结构要素数据,多由转包生产数据转化形成,缺乏基础数据研究成果的积累,设计人员只能凭借经验和继承以往图纸进行选用,在装备外场过程中出现了由于基础性结构要素应用不当带来产品故障甚至经济损失的情况。

4.4 实现对产品结构要素综合验证支持设计和制造合理性

为了满足新一代军工产品减重、长寿命和高可靠性的技术指标以及经济性的要求,除了研究新材料以不断提高材料性能外,必然也要对新材料零部件的设计与制造提出了极大的挑战。在当前装备数字化协同研制模式下,设计方与制造方联系更加紧密,针对零部件结构形式中所蕴含的相关结构要素构成合理性,需要根据工艺基础试验不断进行设计优化和更改。在这个反复迭代的过程中,不管是鉴于新材料性能未知性和新工艺的复杂性,还是零部件研发的紧迫性,设计方往往缺乏对结构要素之于产品性能因素的系统、综合考虑。而制造方又经常限于生产进度安排或试验验证手段的匮乏,只是根据设计方提供的几组结构要素组合的产品结构形式开展次数有限的工艺基础试验,往往是当产品出现故障时才针对具体问题开展相关数据的分析验证。

5 结构要素标准研究方向及目标

5.1 研究方向

工业4.0形势下的结构要素标准研究应面向军工产品结构要素定义,依托于新结构、新技术、新方法的应用需求,依据“特征统计分析—特征参数理论研究—特征参数仿真优化—特征参数试验验证—标准制定—标准贯彻实施—标准反馈改进”的主要工作思路,形成典型结构抗疲劳优化分析能力、结构要素数据试验验证能力、完备的结构要素标准研发能力,提供与军工产品研制生产发展相适应的、权威的标准参照数据,建设行业统一、规范的标准群,满足在今后较长时期内军工产品对结构要素标准的应用需要,全力支撑国防科技工业的发展和竞争力提升。

5.2 各阶段目标

5.2.1 特征统计分析阶段

主要对典型结构要素应用的结构部位、材料选用范围、现有材料系列、工艺条件、精度等级要求和配合方式等内容进行统计;同时,针对设计阶段、工艺阶段和外场使用阶段因结构要素参数选取不当引起的故障问题进行全面调研,统计,形成基础大数据。

5.2.2 特征参数理论研究阶段

综合应用条件和应用要求等开展研究不同结构形式、不同参数应用、数据选取对产品强度及工艺实现性的影响,研究结构要素尺寸序列规律、配套工具及工艺方法,结构要素标准与工艺标准、检测方法和检测工具标准等外部条件的配套关系。

5.2.3 特征参数仿真优化阶段

依据典型产品、典型结构形式、典型尺寸系列、典型加工方法和典型表面质量要求,使用传统的基于变形能的拓扑优化方法,根据稳定性和应力约束的要求使用尺寸优化和形状优化方法,进行典型结构的尺寸、形状数据,应用疲劳寿命预估方法进行优化结构分析,数据迭代后形成最优的参考数据。

5.2.4 特征参数试验验证阶段

根据零件所受载荷情况制造试件,从几何参数、性能要求等方面进行试验,进而获取真实试验数据,对优化计算结构进行验证。

5.2.5 标准制定阶段

依据应用研究阶段得出的仿真数据和试验验证数据,结合军工产品的特定需求、工作部位和结构要求等情况,对所需的参数内容进行确定,最终形成结构要素标准群。

5.2.6 标准贯彻实施阶段

开发数字化手段的应用模块,通过在线培训等形式进行标准的宣贯,并针对具体应用情况进行应用问题诊断,为标准反馈改进提供基础。

5.2.7 标准反馈改进阶段

基于标准贯彻实施阶段收集的情况,分析具体问题,对标准要素进一步优化确认更改。

6 结束语

结构要素是面向智能制造的底层数据,也是最基础的数据。结合工业4.0下的大数据优势,对结构要素标准进行研究,是基础标准中极其重要的研究,不仅能够为设计和工艺提供结构形式,最重要的是可以为智能设计和制造提供基础性数据,以权威的标准参照数据,统一、规范的标准群来推动航空制造业转型升级,成为打造智能工厂的一剂良方。

(编辑:雨晴)

[中图分类号]T-65

[文献标识码]C

[文章编号]1003-6660(2016)03-0010-05

[DOI编码]10.13237/j.cnki.asq.2016.01.003