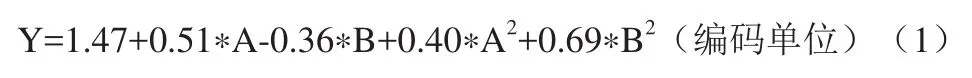

应用六西格玛工具方法提高某型叶片铸造合格率

2016-07-09董翠

董 翠

(北京航空材料研究院,北京 100095)

应用六西格玛工具方法提高某型叶片铸造合格率

董 翠

(北京航空材料研究院,北京 100095)

[摘要]介绍了团队对某叶片精密铸造工艺采用DOE方法,通过数据模型的建立优化关键工艺参数,提高了叶片铸造合格率的改进步骤和结果,是运用DOE工具改进产品质量的具体实例。

[关键词]六西格玛;试验设计;铸造;参数优化

[收修订稿日期] 2016-02-01

六西格玛起源于20世纪80年代中期,是对全面质量管理特别是质量改进理论的继承和发展,它以顾客为关注中心,采用基于数据和事实驱动的管理方法,聚焦于流程改进,通过部门间无边界的合作模式,达到降低缺陷和减少变异的目的[1]。目前六西格玛方法已被广泛的运用于改善产品的质量,尤其适用于生产制造业。

试验设计(DOE)作为改进实施的一项重要工具,是一种安排试验和分析试验数据的数理统计方法,主要研究如何以最有效的方式安排试验,并通过对试验结果的分析获取最大信息[2]。应用试验设计可以科学合理地安排试验,从而减少试验次数、缩短试验周期,提高经济效益。试验设计的典型步骤为:因子筛选(部分因子设计)——因子效应分析(全因子设计)——回归分析(响应曲面)。在实际工作中,可能跳过某个环节,也可能在某个步骤上反复进行好几次。总之,通过试验设计的实施,明确流程变量对流程输出影响的显著性,找出二者之间的关系,从而进一步找出使流程输出达到最佳值的流程变量选值范围。

1 问题的提出

某新型燃气轮机是我国研制的中型燃机中功率最大的燃气轮机,应用前景广阔,未来需求量巨大。对该型燃机高温合金叶片进行铸造试制后,发现内部显微疏松约80%不合格,表面晶粒度约60%不合格,严重影响了铸件质量,造成了交付进度滞后,导致了顾客抱怨。对于该问题,拟采用六西格玛方法中的试验设计工具进行解决,应用DOE策略,策划试验安排,并对试验结果进行统计分析,优化工艺参数,提高铸件质量。

2 问题的分析

2.1 变量分析

在本问题中,通过前面的描述可以明确流程输出,即所要优化的项目指标为叶片内部显微疏松和表面晶粒度;而流程变量则为铸造过程的工艺参数。采用流程图、相关矩阵和潜在失效模式(FMEA)识别出影响内部显微疏松的工艺参数(影响因子)为壳型预热温度、壳型预热时间、浇注温度;影响表面晶粒度的因子为壳型预热温度、壳型预热时间、浇注温度、壳型涂覆层数、壳型干燥时间、壳型焙烧温度、壳型焙烧时间。由于叶片铸造流程复杂,周期长,为进一步缩小试验范围,聚焦关键影响因子,专家团队对上述因子进一步进行机理分析指出关键影响因子为壳型预热温度和浇注温度,因此将这二者选定为DOE试验因子。利用试验设计找出工艺参数与优化指标的关系,并对工艺参数进行优化。

2.2 试验方案分析

为了确定试验设计方案,分别对壳型预热温度和浇注温度对内部显微疏松和表面晶粒度的影响方式进行分析,分析结果如表1所示。从表1中的分析可知,壳型预热温度和浇注温度均不能过高也不能过低,通过上述讨论,试验设计方案确定为,首先进行两水平+中心点因子试验(22*2+2),然后对因子试验结果进行分析,判断模型是否存在弯曲:若存在弯曲,则通过响应曲面试验方案(RSM)进行补充试验,而后通过响应优化确定最优工艺参数;若不存在弯曲,则通过最速上升法确定最优工艺参数。

表1 试验因子对优化项目的影响分析[3]

2.3 数据类型分析

流程变量和流程输出的数据类型分析见表2。可见,作为流程变量的壳型预热温度、浇注温度均为连续性数据,而优化指标中显微疏松为连续型数据,表面晶粒度为离散型数据,二者都具有望小的特点,因此,对试验结果进行统计分析时,可将显微疏松与壳型预热温度和浇注温度建立模型关系,将表面晶粒度作为模型优化的约束条件。

表3 因子试验设计及试验结果

3 问题的解决

3.1 因子试验

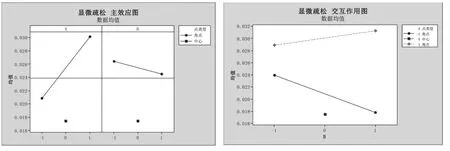

根据上述试验设计方案讨论,首先进行因子试验,试验方案为两因子两水平+中心点方案,并进行2次仿行试验。因子试验设计及试验结果如表3所示。对因子试验结果进行统计分析,如图1所示。

通过主效应图和交互作用图可知,两个影响因子对试验结果存在交互作用,且通过中心点的位置可知,模型存在明显的弯曲,对试验结果进一步进行方差分析,得到弯曲P=0.021(≤0.05),这进一步说明,模型的曲性显著。由前述试验方案的讨论得知,若模型存在弯曲时,需要采用响应曲面(RSM)试验设计进一步补充试验(序贯试验),从而对模型进行优化。

3.2 RSM试验

RSM序贯试验的策略有很多种,常用的有中心复合设计和Box-behnken设计,其中中心复合设计又包括中心复合序贯设计(CCC)、中心复合有界设计(CCI)和中心复合表面设计(CCF)3种。在本问题中,由于设备的使用温度范围较为宽泛,试验温度未超出设备使用界限,因此进行响应曲面序贯试验设计时,采用旋转性较好的CCC试验策略。试验方案及试验结果如表4所示。

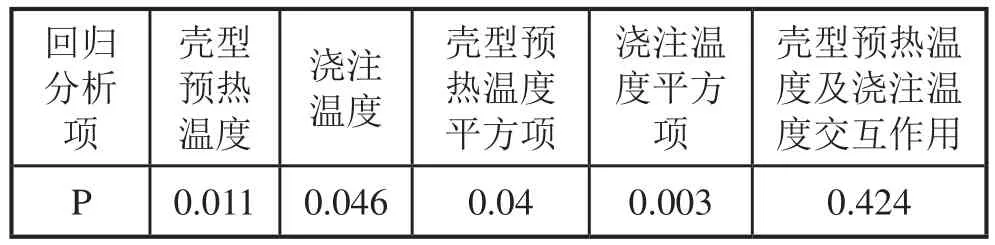

对试验结果进行回归分析,回归分析项及其P值如表5所示,由表5可知,壳型预热温度、浇注温度及其二者的平方项回归分析P值均小于0.05,说明该4者均对显微疏松有显著影响,但二者的交互作用对优化目标的影响则不显著。去除不显著项再次进行回归分析,得到壳型预热温度和浇注温度显微疏松的回归模型如公式(1)所示。该回归分析模型修正的相关系数R2(调整)为74.99%。

其中:A:壳型预热温度 ;

B:浇注温度。

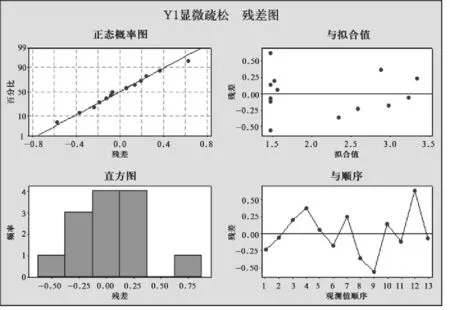

进一步对回归模型进行方差分析(表6)和残差分析(图2),观察表6中的失拟项P值为0.551,表明该回归模型不存在明显失拟;由图2中的残差图可见残差分布正常,上述表明回归分析模型可用,可将其用于对试验结果的响应优化。

图1 因子试验统计分析结果

表4 RSM补充试验方案(CCC)及试验结果

表5 回归分析项及P值

表6 RSM试验方差分析

图2 RSM试验残差图

3.3 响应优化及验证

根据回归模型对试验参数进行响应优化,优化原则为:显微疏松最优(最小),同时表面晶粒度符合要求水平(≤3级),相应优化结果如图3所示,根据模型最佳参数为壳型预热温度Ao,浇注温度Bo,预测显微疏松最小1.22%,晶粒度 ≤3级。

根据优化结果,进一步进行优化参数的试验验证(2批次),验证结果显微疏松均值为0.97%,表面晶粒度为1~2级,可见优化参数合理,通过优化的试验参数,可以实现显微疏松及表面晶粒度满足顾客要求的目标。

4 结论

试验设计作为六西格玛方法策略中的一项重要工具,是一种安排试验和分析试验数据的数理统计方法,应用试验设计可以科学合理地安排试验,从而减少试验次数、缩短试验周期,提高经济效益。本文通过DOE的方法,利用Minitab软件,对某叶片精密铸造工艺参数进行优化。采用因子试验、响应曲面试验建立了壳型预热温度和浇注温度对显微疏松和表面晶粒度的数据模型,并通过模型响应优化,得到了最佳工艺参数值,并对优化后的工艺参数进行了试验验证,实现了显微疏松和表面晶粒度满足顾客要求的目标,提升了叶片铸件试制质量,确保顾客满意。

[参考文献]

[1] 马林. 六西格玛管理 [M]. 北京:中国人民大学出版社,2004.

[2] 马逢时,周暐,刘传冰. 六西格玛管理统计指南 [M]. 北京:中国人民大学出版社,2007.

[3] 黄乾尧,李汉康等. 高温合金 [M]. 北京:冶金工业出版社,2000.

(编辑:雨晴)

[中图分类号]T-65

[文献标识码]C

[文章编号]1003-6660(2016)03-0030-04

[DOI编码]10.13237/j.cnki.asq.2016.03.009